基于DSP的煤矿多级带式输送机智能故障检测系统研究*

2021-09-24韩望月

韩望月

(山西工程职业学院,山西 太原 030006)

1 多级带式输送机

多级带式输送机在现代煤矿运输工作中已经成为最理想的高效连续运输设备,相比较于其他运输设备来说,多级带式煤矿运输机可以运输的煤矿量更大、可以连续不断的运输、运行起来也更加的可靠、运送的距离也更加长[1]。

翻阅大量资料后发现目前国内外为了提高带式输送机的性能,开发了许多保护装置和新产品。如美国生产的抗冲击支架可以吸收下落物料对输送带的冲击。研究人员发现将碳黑与橡胶混合烃混合后具有胶状特性,将其混合物覆盖在输送带两端,可以降低输送带表面磨耗。我国已开发了许多带式输送机综合保护装置,多数采用单片机为控制和保护核心器件。近年来随着可编程控制器PLC技术的发展和成熟,逐渐取代了单片机的控制成为主要的控制和保护核心。

随着现代工业生产效率要求的提高,传统保护控制系统仅对故障进行检测已满足不了要求,还需要对检测到的故障能进行自动辨别和适当调整。本设计提出的故障检测系统对于能够自动调整的故障将实现自动调整,对于无法完成自动调整的故障系统将作出报警并进行保护,使效率和安全同时得到兼顾,有效地提高了皮带输送机的智能化水平。

但在提高皮带运输机自动化程度和提高生产效率的过程中,多级皮带输送机产生大量数据、信息,需要实时处理。用单片机微处理器和PLC控制保护系统很难完成数据与信息的实时运算和仿真。DSP控制系统具有集约度更高和数据处理速度更快的优点,因此本文设计了以DSP为核心控制模块的带式输送机综合保护控制系统[2]。

2 有关多级带式输送机

在煤矿生产运输中,为了在复杂的巷道内达到煤炭的高效运输要求,往往会采用在不同区段布置多条输送机,从而构成多级带式输送机运输系统。多级带式输送机因其具有连续运输能力大、工作运行阻力小、耗电量低、运输运行距离长、使用运行寿命长等优势而得到了广泛的使用。带式输送机由机架、托辊驱动装置、输送带、拉紧装置和清扫装置几部分组成。带式输送机的工作原理是:胶带绕经传动、改向和拉紧滚筒接成环形,由拉紧装置保证输送带运行所需的正常张力(如图1)。运行时驱动装置驱动传动滚筒,传动滚筒和胶带两者之间的摩擦力带动胶带运行,这样,物料便随着输送带运行到输送机端部卸出,物料载入下一级输送带,以此规律最终将物料输送到目的地。

图1 带式输送机结构图

3 带式输送机常见事故的预防

带式输送机运行过程中有时会发生火灾事故,通过生产实践和技术理论探索,总结出了带式传动输送机发生火灾事故的主要原因包括以下几个方面,设计和制造方面的原因是使用非阻燃输送带或不合格的阻燃带,另外也有可能是液力耦合器使用了不合格的易熔塞和可燃性介质;在运行中输送带长时间与物料、电缆、木块等摩擦起火;在运行中因超载或由于输送带严重跑偏及部分托辊不转等原因使输送带打滑,致使皮带温度急剧升高,如不能及时发现引起火灾。

带式输送机运行过程中会发生胶带打滑故障,主要是在运行过程中因超载导致胶带阻力过大,在使用中没有及时进行输送带的张紧度检查造成胶带张力不够;煤矿井下环境复杂,在运行中不可避免的会发生因为煤粉等杂物导致胶带与驱动滚简之间摩擦系数减小等方面的情况,这些情况都会使带式输送机出现胶带打滑的问题。另外当选择使用非常具弹性或有阻燃性的煤矿制作输送带时,还极有可能会因部分煤矿传动跑偏而直接增加部分煤矿输送带正常工作运行时的传动阻力,使部分煤矿输送带内部发生严重打滑,甚至还会直接引起一些大型矿井内部发生严重火灾事故。

输送带线路跑偏的各种预防措施主要包括:提高线路安装技术质量;提高专用输送带线路接头维护质量;加强线路巡回检查与线路维护;保证线路装载不偏;保证线路清扫维护装置正常。

4 设备故障诊断系统

随着我国现代化工业生产的不断发展和科学生产技术的不断进步,设备的整体结构越来越复杂,功能越来越齐全完善,自动化管理程度也越来越高。由于许多无法避免的环境因素的影响,有时这些设备可能会出现各种各样的故障以致性能降低或完全失去了所预定的工作性能,甚至还会造成严重的灾难性设备事故。这是存在于生产过程中的安全事故,同时机器设备发生损坏可能造成巨大的社会经济损失、人员伤亡和环境污染。

设备运行故障异常诊断的工作目的主要是:(1)为了能及时、准确地对各种异常运行状态或设备故障异常状态设备做出故障诊断,预防或有效消除设备故障,对保证设备的正常运行状况进行必要的技术指导,提高故障设备正常运行的工作可靠性、安全性和工作有效性以及把设备故障造成损失大大降低或达到行业最低水平。(2)为了保证工业设备能够发挥最大的综合设计利用能力,制定合理的设备检查养护维修管理制度,以便在经济允许的使用条件下,充分挖掘工业设备发展潜力,延长设备服役寿命期限和设备使用寿命,降低工业设备使用周期维护费用。(3)通过设备检测结果监视、故障原因分析、性能质量评估等,为制造设备进行结构设计修改、优化装备设计、合理规划制造及设备生产的全过程管理提供数据和技术信息。

5 基于智能技术的设备故障检测

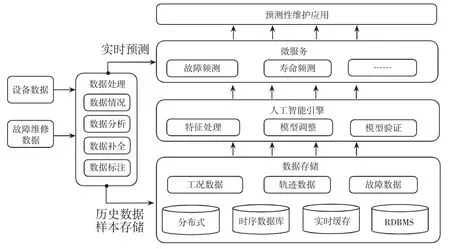

智能化的设备故障自动检测管理系统包括了对设备内部故障的检测智能化、集成化和故障高精度化(如图2)。集成化诊断是通过采用各种虚拟仪器处理技术的诊断平台,将各类数据采集分析技术、信号信息处理分析技术和各种诊断系统理论研究方法有效地整合集成在一起,这样用户可根据实际应用需要对各种诊断系统性能进行技术升级和改善扩大诊断系统的性能测试应用范围。

图2 带式输送机智能故障检测框图

高精度化控制是运用先进的特征信号因子进行处理的技术方法,从原始控制信号中快速提取敏感的、能反映整个机器工作状态的各种特征信号因子。比如烟雾传感器检测的信号超限时,系统能识别烟雾故障,但是引起烟雾故障的原因很多,这时系统就必须结合温度传感器的信息加以识别,而不是产生烟雾就要进行洒水操作。

智能化检测系统主要具有专家系统和设备智能化检测功能,能对各种设备维修技术、故障状况性能进行实时检测,并能准确诊断和找出各种设备技术故障可能发生的关键部位和故障原因,将烟雾、速度、跑偏、温度、堆煤、紧急停车、张紧力、粉尘和撕裂等传感器收集得到的信息进行提取,然后进行分析判断,再和专家系统中故障信息作比较,确定故障类型和位置,最终做出决策判断并执行相应的报警、调整或停机。

6 结论

综上所述,设备故障诊断系统可以有效减少意外停机事件,增加设备的可利用率和提高生产效率。可以实时监测一些设备早期的故障,使得大修转为小修,可以延长一些设备的维护周期,降低直接维护的成本。可以实时监测设备的振动,减少无用功,减少耗电,节约能源,同时可以延长设备的使用寿命,降低折旧成本。可以实现设备状态智能化监控,减少设备维护人员。设备故障诊断对影响资本收益率因素的改善虽然很难达到其理论值,但是只要产生百分之一的效果就能取得丰厚的回报,该项投入具有无风险,高收益的特征。