一种迷宫式调节阀的研制

2021-09-24王虎斌孟非然

王虎斌 孟非然

(1.西安航天远征流体控制股份有限公司;2.航天推进技术研究院)

迷宫式调节阀作为目前降压性能最强的高压降调节阀, 广泛应用于石化行业的高压差、洁净流体介质场合。 迷宫式阀笼是降压结构的关键部件,现有迷宫式调节阀盘片流道的加工多采用电火花或电腐蚀工艺,效率低、成本高,流体流经盘片平面的若干直角转弯、 碰撞进行能量耗散,但仅为单一平面的介质流动其降压效果不明显,会产生汽蚀, 而汽蚀会严重破坏阀的节流元件,容易产生噪声和振动。 为此,笔者设计了一种降压性能强、成型简单且成本低的盘片结构,并借助CFD数值模拟计算迷宫式盘片流道内介质流动特性,得到阀内流场的可视化结果。 通过研究介质在迷宫式调节阀降压盘片中的流动、压力场和速度场分布及其流量特性, 为结构优化奠定基础,并通过对比验证,为实际生产制造提供依据。

1 主要技术指标和总体结构

新型迷宫式调节阀的主要技术指标如下:

公称通径 DN200 mm

公称压力 PN10 MPa

工作压差 7 MPa

工作温度 -10~50 ℃

密封性 IEC 60534-Ⅴ

固有流量特性 线性

额定流量系数 110

1.1 总体设计方案

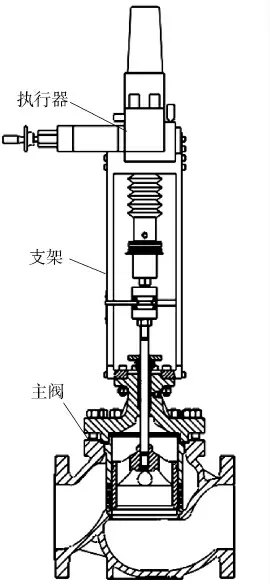

如图1所示,迷宫式调节阀由主阀、支架和执行器3部分组成。 执行器输出杆带动阀芯阀杆组件竖直运动,通过阀芯与阀笼间流通面积的改变来调节管路压力和流量[1]。 阀门流量特性可以根据阀笼上窗口、 小孔的布局分布实现等百分比、线性等流量调节特性。 根据介质和现场使用工况,确定降压结构型式。

图1 迷宫式调节阀总体结构示意图

1.2 盘片结构方案及其工作原理

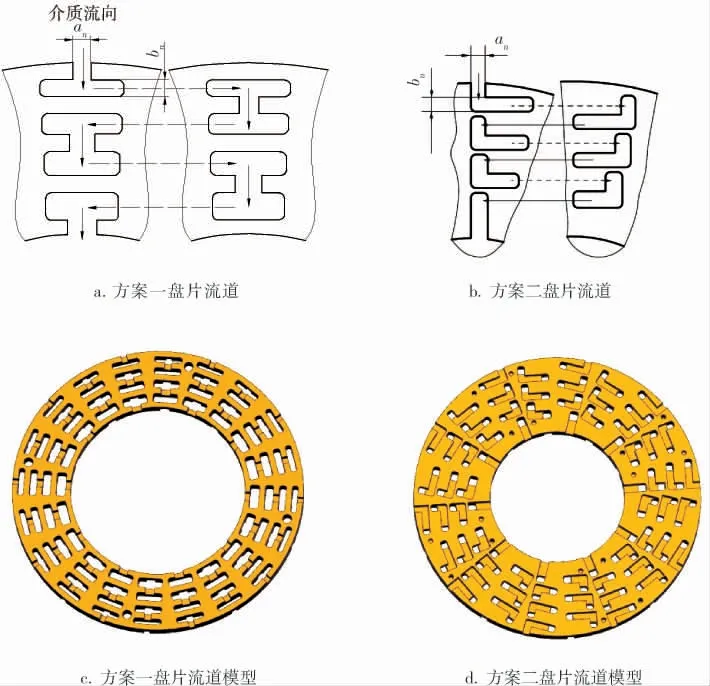

笔者设计的迷宫式盘片如图2所示。 介质进入盘片内部时,流经若干级拐弯流道,沿着径向和轴向经过若干次的碰撞转折, 使介质能量被有效耗散,从而实现逐级降压的目的[1,2]。 图2a、b为两种类型的盘片流道(an为第n级流道宽度,bn为第n级流道径向宽度)。 每一个盘片中有若干经钻铣机械加工而成的通孔槽。 方案一盘片流道由若干组“工字形”、“丁字形”通孔槽交替排列组成,方案二盘片由若干组“L形”通孔槽交替排列组成,构成“轴向-径向”交替转换的盘片流道。

图2 迷宫式盘片结构

1.2.1 盘片流道的设计

参考文献[3],对于不可压缩流体,盘片流道流通截面积保持不变会引起介质的压缩。 为了降低流道出口介质流速并保证不发生汽蚀,盘片流道的设计应满足以下条件:

其中,an为第n级流道宽度;an-1为第n-1级流道宽度。

1.2.2 盘片流道的成型与装配

传统迷宫式盘片流道为单一平面内沿着径向布局的流道,笔者设计的迷宫式盘片流道为径向流道+轴向流道的组合式流道。 采用简单的钻铣机械加工即可成型,成本较低。

两个相同的盘片按照一定角度错开分布组成一个盘片单元,盘片单元间用隔板隔开,若干组盘片单元依次叠合组成完整的盘片组件。 利用防转销将盘片组件、 上支板和下支板轴向固定,组成完整的阀笼。

2 流场计算

2.1 实体建模

利用实体建模软件建立笔者设计的迷宫式调节阀的流道模型。 入口段管道与出口段管道部分按GB/T 17213.9—2005《工业过程控制阀 第2-3部分:流通性能 试验程序》进行延长,入口段延长公称直径的2倍、出口段延长公称直径的6倍。

2.2 仿真分析

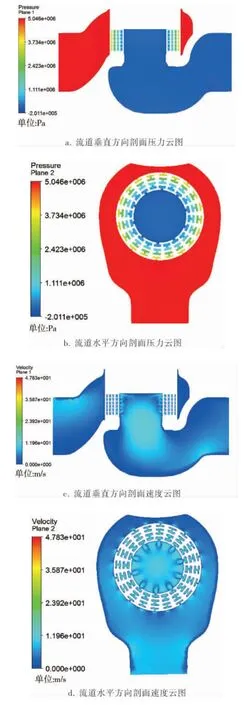

为了测试阀门的流通性能和抗汽蚀性能,用常温水作介质,设置阀前压力7.0 MPa、阀后压力0.1 MPa,计算阀门开度10%~100%、间隔10%,共10个开度下的流量,并对阀内压力场、速度场的分布进行研究[3~9],对比盘片方案一、二流道的抗汽蚀性能。

仿真分析结果如图3、4所示。

图3 盘片方案一流场计算结果

图4 盘片方案二流场计算结果

2.3 计算结果分析

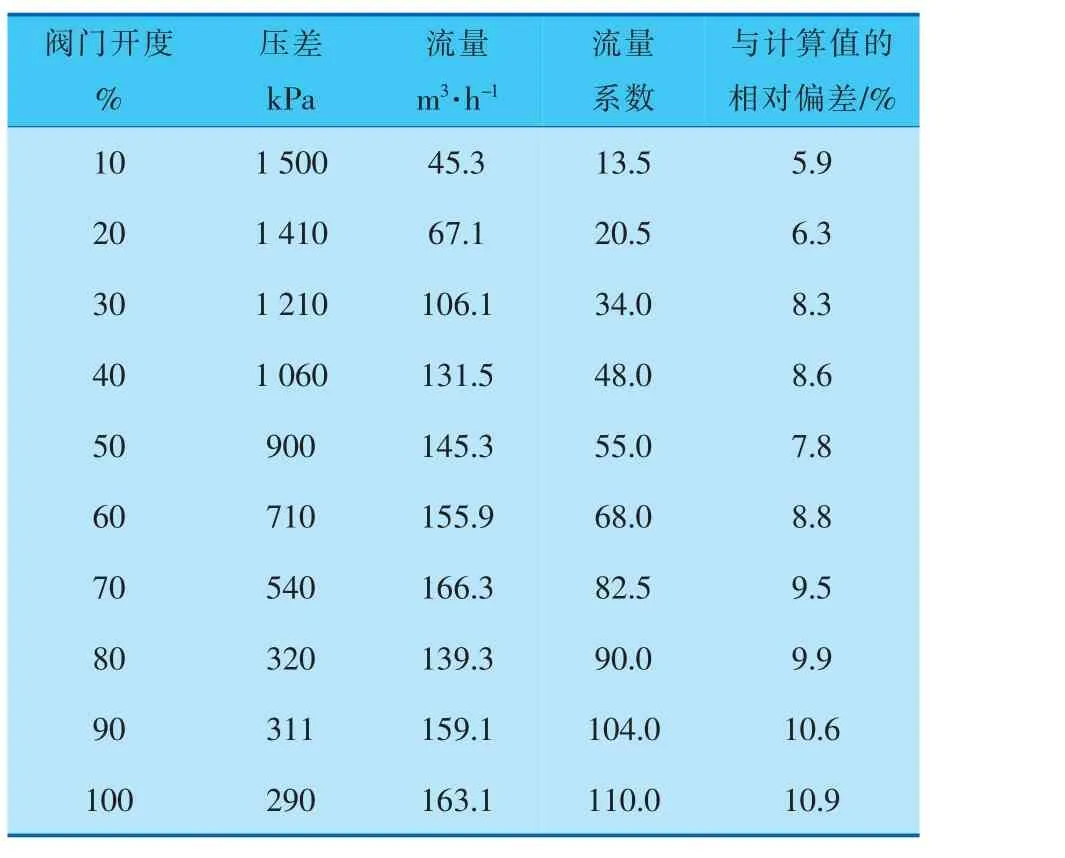

经对比,同等规格盘片组件,方案二具有更好的降压性能和抗汽蚀性能。 针对大压降工况(7 MPa及以上),盘片方案二降压级数更多、降压效果更理想。 采用方案二计算的阀门流通性能见表1。

表1 盘片方案二CFD模拟计算结果

式中 Q——体积流量,m3/h。

3 试验验证

对方案二迷宫盘片进行加工,整阀及流量测量试验装置如图5所示, 标准试验段如图6所示,具体要求按GB/T 17213.9—2005第5章。

图5 整阀及流量测量试验装置

图6 标准试验段

3.1 流量系数试验

调节阀开度由10%增加到100%、 间隔10%,再按回程试验。 在每个行程下, 在保证p1的基础上,测量3组压差下的流量。

按下式计算流量系数CV:

每个行程对应3组压差的3个流量系数中最大值与最小值之差不应大于最小值的4%,若大于4%应重新试验。 试验所测数值见表2。

表2 固有流量特性试验结果

对测试的试验数据进行拟合, 结果如图7所示。 可以看出,迷宫式调节阀的固有流量特性都包容在固有值上下偏差范围内,固有流量特性与线性流量特性比较接近,可以认为是线性流量特性。 通过对比仿真模拟计算结果与试验结果可知,随着阀门开度的增大,计算偏差越大,但相对偏差都在10%左右。

图7 固有流量特性曲线

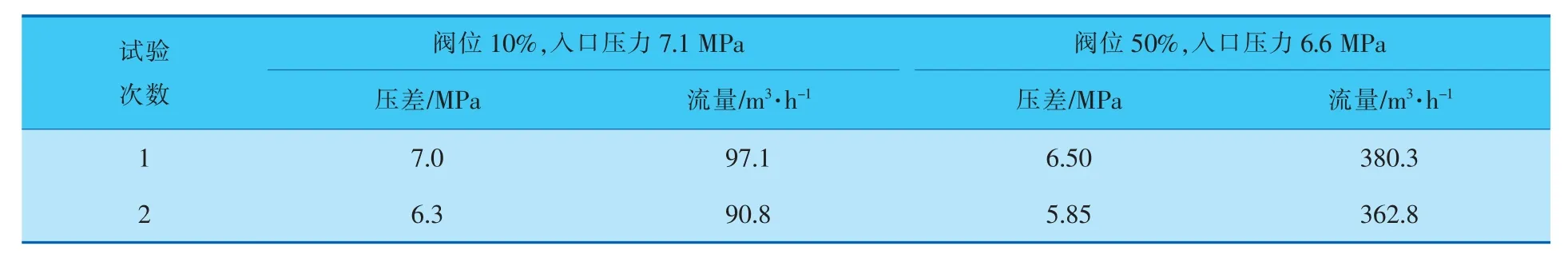

3.2 抗汽蚀试验

在迷宫式调节阀开度分别为10%和50%时,对其抗汽蚀特性进行试验[10~14]。 在相同开度和入口压力下, 将压差降低到第1次试验确定压差的90%,进行第2次试验。如果第2次试验的流量与第1次试验的流量相差不超过2%,则将第1次试验测得的流量作为最大体积流量Qmax, 其压力恢复系数FL的计算式为:

式中 FF——水的临界压力比系数,取0.946;

pv——入口温度下水的饱和蒸汽压,取55 kPa;

Δp——阀门出入口压差,kPa。

用FL表示阀门的抗汽蚀特性,FL越大则其抗汽蚀性能越好。 试验结果见表3。

表3 抗汽蚀特性试验结果

经过测试, 在两种试验工况下,FL的值都是0.971,说明迷宫式降压调节阀具有较高的抗汽蚀性能。

4 结束语

对迷宫式调节阀降压盘片流道的设计方法、成型方法及安装组成等进行了研究。 对迷宫式调节阀流道进行仿真模拟, 分析了流场压力和速度分布,研究了两种方案布局流道的抗汽蚀特性。 计算不同阀位开度下的流量系数, 得到迷宫式调节阀的流量特性为线性特性的结论,符合设计目标。

试验结果与CFD数值模拟结果之间的相对误差均在10%左右, 证明了数值模拟方法的适用性和正确性; 抗汽蚀试验结果证实了阀门的抗汽蚀性能满足要求。

基于方案二设计的迷宫式调节阀已应用于流量调节试验系统, 使用情况良好。 新型迷宫式盘片结构具有较好降压性能,具有抗汽蚀性能强、成型安装简单和生产成本低的特点,可推广使用。