基于等离子气化煤的化工动力系统优化

2021-09-24武文韬杨巨生

武文韬 杨巨生

(1.陕西能源电力运营有限公司;2.太原理工大学电气与动力工程学院)

甲醇是一种重要的化工原料,在我国大多来源于煤炭但煤制甲醇技术的转化率不够高,余热、弛放气多,污染大等问题没有有效解决。 近年来, 耗煤大户亚临界火电站降负荷运行已成常态,这直接导致效率下降,能量利用率低。 为实现煤炭的高效清洁利用,等离子气化煤[1]是一种不错的选择, 等离子体的高温高活性粒子的特点,为更加高效地利用煤炭提供了条件,但不可忽视的是其耗电大、余热多的缺点。 因此,笔者在其他学者研究的基础上[2],以能量梯级利用为指导原则,提出了以等离子气化煤为核心的甲醇电联产系统,并借助Aspen Plus 模拟分析,旨在降低能量损失,提高煤炭的利用效率。

1 化工系统的模拟

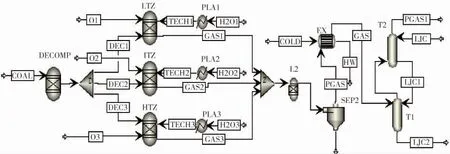

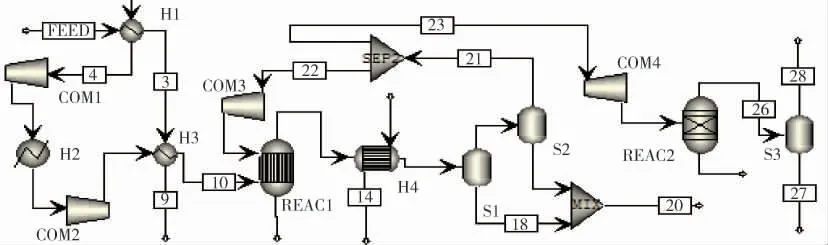

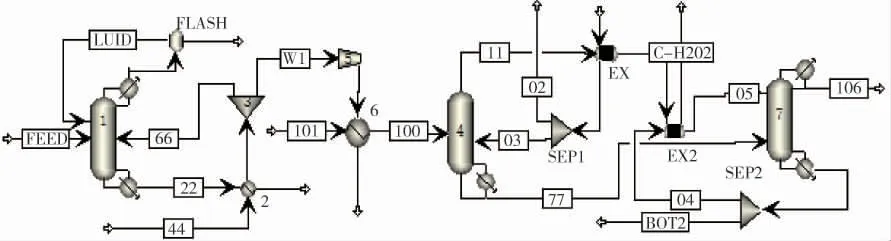

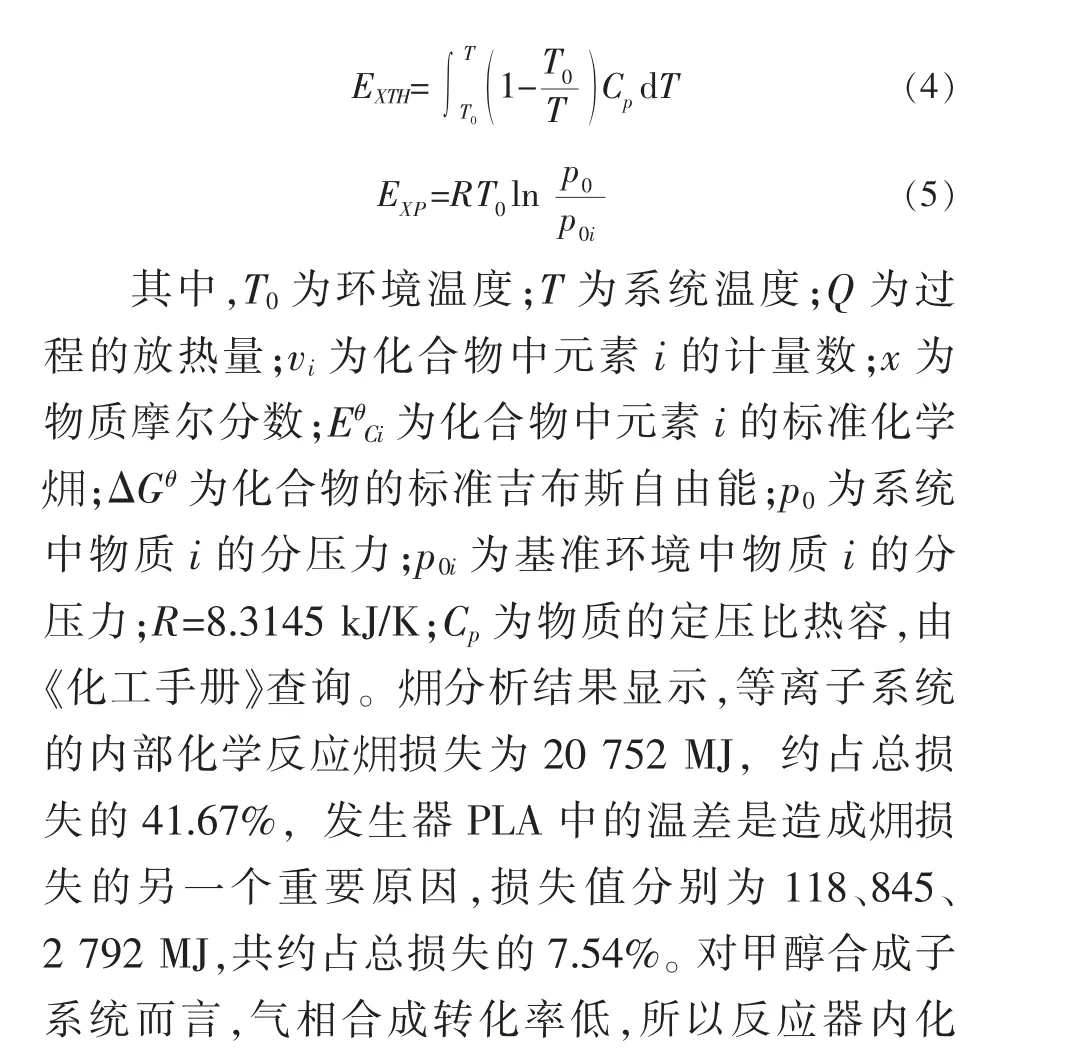

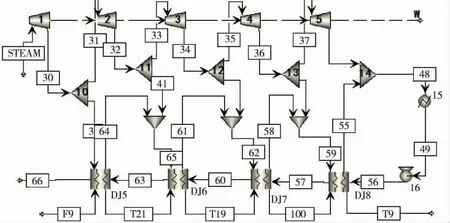

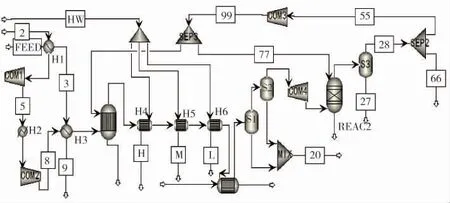

电弧等离子体具有高温、高能、高活性的特点,工业中利用此技术能够使复杂化学反应快速发生,避免了气化过程中大量的副反应,提高了产品品质[3]。 因此利用交流电产生等离子体技术原理, 构建了一种新的等离子技术气化煤的装置, 模型如图1 所示,RYield 模块模拟煤在DECOMP 中放出挥发分, 生成半焦的过程;RGibbs 模拟气化区LTZ、ITZ、HTZ 与L2, 半焦与在 其 中 反 应 生 成 合 成 气[4,5];SEP2 用 于 分 离 合 成气与煤渣。 结合实验参数[6]对模型的气化结果进行检验校对, 使其满足相同情况下的实验结果。输入低位发热量为29.56 MJ/kg 的烟煤, 物性方法采用NRTL。 制甲醇系统用低压合成塔[7],压力控制在5~7 MPa, 物性方法采用IDEAL。 RYield模拟合成器REAC,产物在Flash 模块中(S1、S2)分离成粗甲醇20、27 与弛放气21 和28, 弛放气一部分循环回合成塔中,模型如图2 所示。 精馏是利用物质的相变与组分的不同沸点使杂质分离,此外为了能够较好地分离不同成分,采用三塔双效精馏工艺[8],如图3 所示,用RadFrac 模块模拟精馏系统的预塔1、加压塔4 和常压塔7,物性方法采用NRTL。

图1 等离子技术气化煤装置模型

图2 甲醇合成子系统模型

图3 粗甲醇精馏子系统模型

2 系统能耗分析

3 联产系统的构建与优化

3.1 300 MW 火电站汽轮机的模拟

根据山西大同境内某300 MW 亚临界机组的实际运行情况进行汽轮机的模拟。 汽轮机型号为N300-16/537/537,低压缸共12 级,由于其左右对称布置,左右的工况与蒸汽参数一致,所以只模拟其中一侧。 共6 级,第2~5 级后均有抽汽,第6 级排汽,因此分为5 个压力机组来模拟。汽轮机用COMP 模块模拟,选择Turbin 模式,需设定等熵效率、机械效率来限制其抽汽排汽参数。 冷凝器用HEATER 模块模拟,其作用是模拟单股物流的冷凝,需设置出口物流温度。 低压加热器为两股物流换热,用HeatX 模拟,需设定冷热物流的出口温度,水泵用Pump 模块模拟,选择COMP 压缩机模式,需设定机械效率来确定出口物质的压力,物性方法采用STEAM-TA。

3.2 联产系统的构建方案

由 分析可知,等离子与甲醇系统对物理热和弛放气利用不足,因此将等离子、甲醇、亚临界机组三系统做联产改造来避免这种情况。

具体改进方案是:

a. 将甲醇合成单元的弛放气 (主要成分为H2、CO)通入电站锅炉中掺烧煤粉,以降低电站锅炉用煤量,高温蒸汽供给低压加热器,如图4 中流股F9;

图4 改进后的低压缸回热系统

b. 等离子系统所产热水通入甲醇合成器的换热管束中,避免合成温度升高影响转化率;

c. 将低压加热器加热后的蒸汽供给精馏塔再沸器,使它维持恒定的温度,节约部分水;

d. 将合成塔换热管束中产生的蒸汽(图5 流股H、M、L)提供到等离子发生器中。 此外由于亚临界机组为等离子系统供电,所以必须提高运行负荷,这样使机组的热效率得到了提升且弛放气有效利用避免了污染与能量浪费。

图5 改进后的合成系统

3.3 等离子装置关键参数的优化

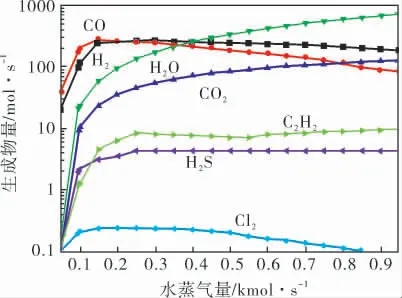

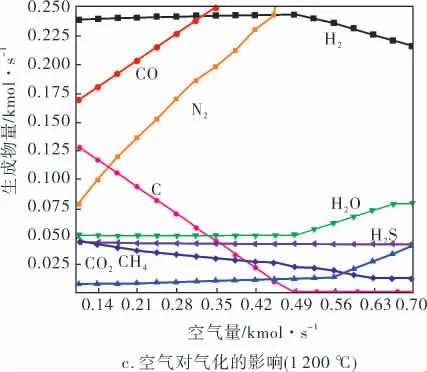

水蒸气对等离子气化的影响如图6 所示。

图6 水蒸气对等离子气化的影响

由图6 可知, 在保持其余参数不变的情况下,当水蒸气供给量达到0.1 kmol/s 时,体系中的水蒸气量增加明显,但量较少,达到0.2 kmol/s 后H2生成量超过了CO 量。 这是因为水蒸气与碳反应生成等量的CO 与H2,但水蒸气量达到0.2 kmol/s 后,其作用开始增强,会与CO 发生变换反应生成CO2和H2, 所以从此点开始H2的含量开始逐渐超过CO 的量。 当水蒸气供给量为0.3 kmol/s 后主要成分H2与CO 的量开始下降。

水蒸气的不断供给会带来以下后果: 在等离子装置功率不变的情况下,能量平均分配减少,使活性粒子的能量减小,气化效果下降;水分子会吸附在半焦颗粒表面,阻挡其表面空隙,这样产生的直接后果就是既浪费了电能又使合成气品质下降;煤中水分太多会对气化产生不利影响。

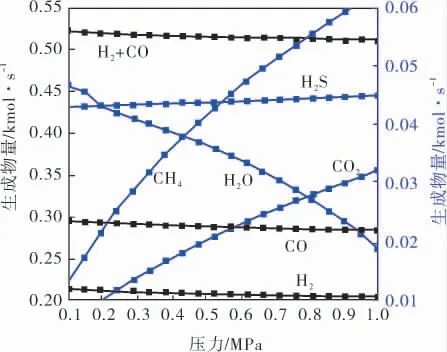

压力对气化的影响如图7 所示,是通过提高水蒸气的压力来增加气化压力的情况, 随着压力的增加, 其中主要成分H2和CO 的含量不断下降,与CH4、CO2的变化相反。 由于合成H2与CO是气化反应的主要反应, 且属于气、 固两相的反应,反应后体积会增大,压力的增加对于体积增大的反应会产生不利影响,CH4含量增加的原因也在于此。 此外高压抑制了煤颗粒挥发分及其内部焦油的放出[10],阻碍了与气化剂的进一步接触,但可以使体积缩小,密度增大,粒子之间的碰撞概率增加,同时使得热量传递得更加充分,这对增加反应速率是有利的。 因此压力变化对合成气的平衡浓度有不利影响,对增大反应速率、提高反应装置的空间利用效率具有促进作用。

图7 压力对气化的影响

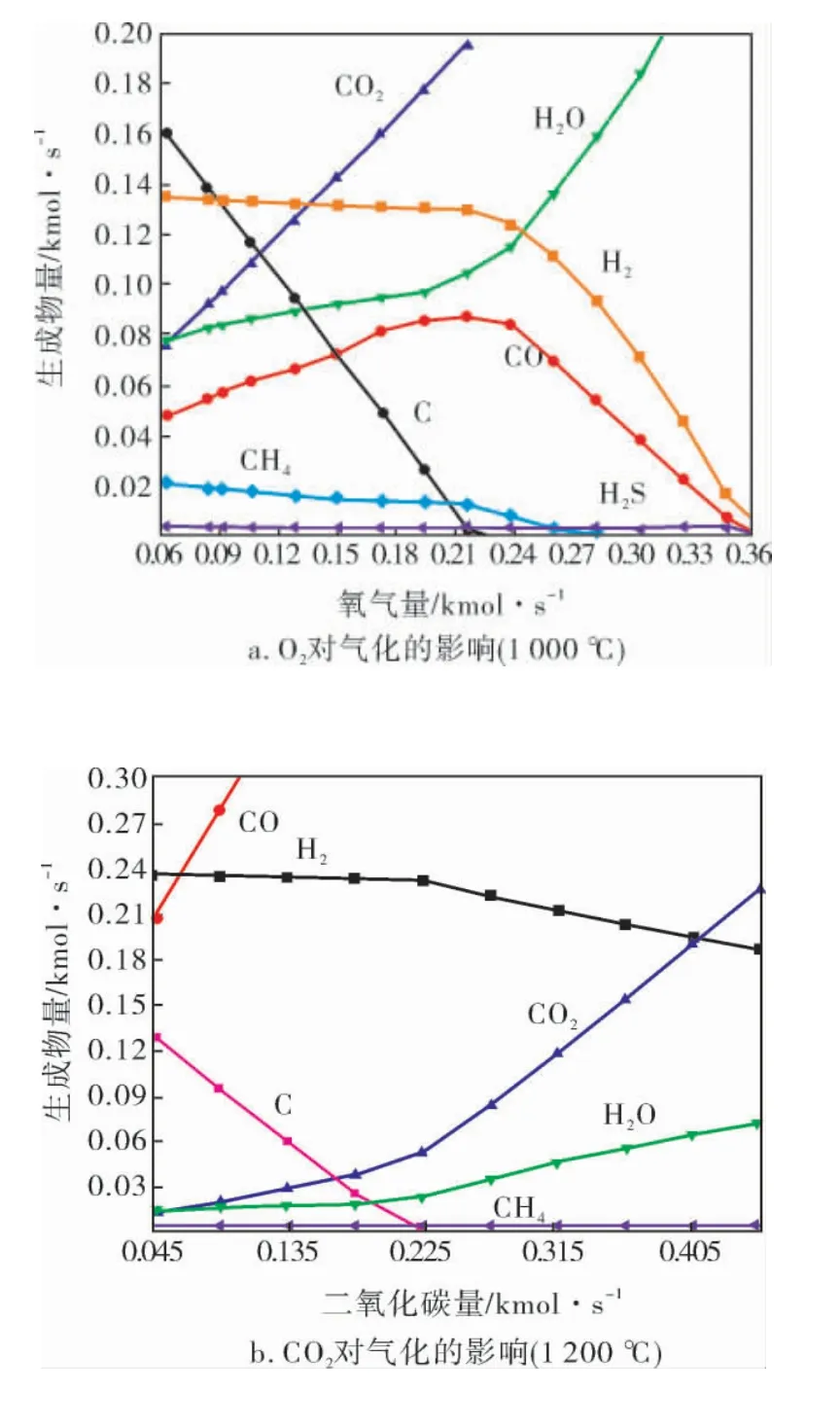

图8 是加入不同气化剂对气化的影响。

图8 不同气化剂对气化的影响

在1 000 ℃, 加入0.21 kmol/s 的O2时体系中的碳已反应完全,而加入CO2与空气,在1 200 ℃,0.225、0.49 kmol/s 时碳才转化完全。 原因是O2为气化剂时会与碳发生完全与部分燃烧反应,可以为气化过程提供所需热量。 加入CO2时,体系中的碳导致合成气品质降低,出现气化装置积炭等现象。 因此可以断定,O2气氛下可以减少等离子装置的输入功率,CO2气氛下需要额外增加功率来提高反应温度。 因此对比O2与CO2气氛下等离子气化煤发现,O2气氛下体系中热量较多,在等离子气化装置功率较低时即可实现煤的完全气化。

4 多联产的实施结果

由以上改造方案和参数优化为指导,实施联产。 联产后, 化工系统产生411 kmol 的弛放气体,其发热量等于3.19 t 煤的低温发热量,此方案可以每小时节约3.19 t 煤;甲醇合成子系统的初级换热器每小时可以产生450 ℃的高温水蒸气833 kmol,通入汽轮机回热系统的低压加热器中,从低加5(DJ5)进入,分别流经4 个低加后从低加8(DJ8)流出,使低压缸每小时减少抽气量15.624 t,低压缸也因此可以多做1.254 MW 的功转化成电能。 利用等离子气化系统近1 200 ℃的合成气可以产生100 ℃的热水,将这部分热水分为3 股通入甲醇合成子系统的换热管束中,被加热成168、160、100 ℃的饱和水蒸气,它们分别进入PLA3、PLA2、PLA1 中以代替公用工程。 这样在保证产量的前提下,为气化系统每小时节约3.924 t水,同时由于等离子发生器冷、热物流温差的降低,使发生器 效率提高了1.69%,内部损失比改进前每小时减少了1 793 MJ,使甲醇合成子系统的目的 效率提高了近40%。

5 结论

5.1 经过 分析发现,弛放气 数量太大是造成化工系统追求高转化率的本质原因。

5.2 研究结果显示,等离子气化过程中增加压力不利于生成H2与CO,因此选择常压气化;选择O2作为气化剂可以降低等离子装置耗电量,提高体系中碳的转化率,CO2作为气化剂时需要额外增加等离子装置的输入功率才能使碳转化完全,空气作为气化剂会使合成气中有大量N2,不利于后续的化工合成;随着水蒸气的加入,CO2量增加较快且总量较其他杂质成分多,可见水蒸气供入量对生成CO2的选择性较强, 在0.1~0.2 kmol/s时较为合适,超出此范围后CO2的量会逐渐逼近主要成分的量。

5.3 实施多联产后,甲醇合成子系统的 效率提高了40%,使发生器 效率提高了1.69%,内部损失比改进前减少了1 793 MJ/h, 火电厂节煤量达到了3.19 t/h,排灰量降低0.347 t/h,汽轮机少抽气15.624 t/h, 多做功1.254 MW, 化工系统节水3.924 t/h。