工控系统多通道信号实时响应自动测试方法

2021-09-24张立然李春雅许文竞谷双平

张立然 李春雅 许文竞 谷双平

(浙江中控技术股份有限公司)

传统的DCS 信号实时响应测试方法是使用示波器余辉功能,单次测试一个通道。 如果要保证测试覆盖率,遍历工控系统的不同配置,则测试效率不高。 为此,提出一种基于NI-PXI 板卡和LabVIEW 的工控系统8 通道信号实时响应自动测试方法,以实现同时进行不同组态配置的多通道测试,节省测试时间,提高测试覆盖率,并实现操作便利、直观、自动生成测试报告的功能。

1 实时响应常规测试方法

工控系统的实时响应性能是整个系统性能的重要指标,直接影响系统的控制品质,因此研究和测试工控系统的实时响应性能就显得尤为重要。

测试量变化一个步进值后,传感器达到最终数值90%所需要的时间,通常采用响应时间定量描述。

常规的实时响应测试方法使用Fluke 作为信号源产生方波信号,接入AI 模块通道,使用双踪示波器测量Fluke 输入和AO 输出。 方波信号在每次产生阶跃时,Fluke、AO 通道波形时间差即为响应时间。 使用示波器的余辉功能即可找到测试时间内相应时间的最大值、最小值和平均值。 工控系统实时响应常规测试方法如图1 所示,即系统响应时间为两个测量值之差。

图1 工控系统实时响应常规测试方法

工控系统实时响应常规测试平台每次操作只能记录一个通道、一组数据,遍历工控系统不同的时间配置耗时久,工作重复。 而且,在测试过程中,工控系统一般是按照用户设定的控制周期运行的,一个控制周期被分成不同的时间段执行不同的任务,在工控系统的不同时间段触发实时响应测试会导致不同的测试结果。 人工测试无法覆盖到控制周期中任意时刻触发实时响应测试的情况,因此无法确保测试的覆盖率。

2 实时响应自动测试工具

2.1 整体架构

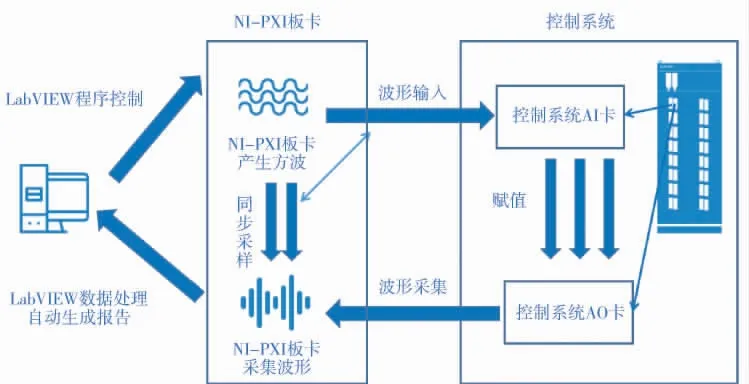

实时响应自动测试工具整体结构如图2 所示。 由LabVIEW 程序控制NI-PXI 板卡输出生成方波,同时输入到NI-PXI 板卡和工控系统AI 卡。工控系统端信号从AI 输入, 经过工控系统内部运算,从工控系统AO 卡输出,再送至NI-PXI 板卡。程序控制NI-PXI 板卡对这两路信号同时进行采集,经过对比和分析后,将结果显示到程序界面,并自动生成测试报告。

图2 实时响应自动测试工具整体结构示意图

本测试方法用了两块NI-PXI 板卡, 分别为PXI-6733 和PXI-6251,PXI-6733 信号输出卡作为被测工控系统的信号源提供8 通道信号;DCS 内部将AI 通道采集值赋值给AO 通道;PXI-6251作为信号板卡,采集16 通道信号,包括8 通道原始信号(由PXI-6733 输出)和8 通道DCS AO 输出信号。 信号流向如图3 所示。

图3 信号流向示意图

开关量信号DI 到DO 的实时响应测试方法同理,此处不再赘述。

2.2 软件界面

实时响应自动测试界面如图4 所示,界面配置较简洁,可指定测试时间,实时查看最多8 个通道的测试进度和测试结果。 当设置的时间到时测试进度条走满, 程序自动生成测试报告。 图4中阶跃响应时间1 为阶跃响应曲线与数据源在下降沿波形的时间差,阶跃响应时间2 为阶跃响应曲线与数据源在上升沿波形的时间差。

图4 实时响应自动测试界面

2.3 软件设计

本方法的程序实现有4 个重要部分:生成波形、 采集波形、 实时响应计算和自动生成报告。

2.3.1 生成波形

方波信号生成程序如图5 所示,左侧配置NI PXI-6733 板卡中生成该波形的8 通道、采样方式和采样频率;右侧程序为循环,使得程序在测试完成前持续输出波形。 方波周期5 s,每执行一次循环改变一次方波相位,时间相差10 ms,目的是使产生阶跃的时刻能覆盖AI 采样、 控制器处理和AO 输出的时间, 使测试结果符合系统真实运行情况,图6 为阶跃信号覆盖控制器周期每一个时刻的示意图。

图5 方波信号生成程序

图6 阶跃信号覆盖控制周期各时刻

2.3.2 采集波形

信号采集程序如图7 所示,图形化编程控制NI PXI-6251 板卡以200 Hz 频率的连续采样方式每5 s 记录一次过去5 s 的波形。

图7 信号采集程序

2.3.3 实时响应计算

如2.1 节所述,使用PXI-6251 板卡采集的16通道数据,0~7 通道为直接采集的PXI-6733 数据源,8~15 通道为经工控系统AI、AO 卡件的响应波形(下称测试波形),且第i 个信号和第i+8 个信号一一对应, 因此第i 个信号与第i+8 个信号的波形时间差即为信号实时响应时间。

图8 为按照响应时间的定义绘制的响应时间计算方式示意图,其中H 为产生阶跃时信号的变化量。

图8 响应时间计算方式

图9 为阶跃判断程序。 图10 为信号实时响应时间的计算程序。

图9 阶跃判断程序

2.3.4 自动生成报告

程序(图11)记录了每次阶跃时的响应时间,存入数组并计算最值和平均值,并对所有的响应时间进行统计,显示在测试报告中。

图11 自动生成报告程序

3 实际应用

3.1 测试过程

本测试方法遍历ECS-700 的配置,测试结果和常规测试方法一致。 本测试方法在ECS-700、ECS-700SE、TCS-900 系统测试的实际使用中,测试人员只需要做以下简便操作:

a. 在DCS 中配置好不同的时间参数, 如AI采样周期、控制器周期、位号处理周期及程序周期等。

b. 进行硬件接线,连接NI 模块和DCS。

c. 打开本工具, 设置物理通道和测试时间,点击“开始测试”。

d. 设定的测试时间到,测试结束,自动生成测试报告,报告中有测试时间和阶跃次数的记录,还有各通道实时响应时间最值和平均值表格,另外还有8 个通道实时响应时间统计图(图12)。

图12 自动生成的8 通道信号实时响应测试报告

3.2 误差分析

误差主要来自于NI-PXI 板卡的采集时间,而采集时间目前实际应用推荐的最小值远小于被测对象的采集卡采集时间、 控制周期和AO 卡输出刷新时间, 并且NI-PXI 板卡同时去采集NIPXI 输出卡和AO 的输出,抵消了NI-PXI 板卡的采集时间,完全满足测试要求。

3.3 方法优点

NI-PXI 作为模块化硬件,有着多通道、高采样率和高精度的特点,其不同板卡可以作为信号发生器或采集仪器使用。 NI-LabVIEW 作为虚拟仪器,相比于示波器、Fluke 等真实仪器,有着灵活、可编程和多通道的特点,能自动且大批量地进行测试任务;其高精度的特点也可以使触发实时响应测试的时间达到毫秒级精度。 另外,LabVIEW 可以凭借其界面编程特点,同时完成自动化程序界面,提高效率的同时增加测试工具的易用性[1]。

该方法实现了多通道并行实时响应测试的完全自动化, 相比于常规使用示波器的方法,有如下优点:

a. 操作简单且易用性强, 只需设置时间,点击“开始测试”则程序运行并自动生成报告;

b. 8 通道并行测试,不同配置的通道可同时测试,测试效率可提升至少8 倍;

c. 产生阶跃的时刻能覆盖AI 与AO 上送周期和控制器控制周期中的不同时刻,明显提高了测试覆盖率;

d. 可长期测试,获得更多数据,可作为评价工控系统长期稳定性的一项测试指标。

4 结束语

实时响应自动测试工具解决了常规的DCS信号实时响应测试不能保证测试覆盖率且测试效率低的问题,能够并行进行多通道实时响应测试,并自动生成测试报告,在DCS、SIS、GCS 系统测试中的应用,有效提升了信号实时响应的测试效率和测试覆盖率,降低了测试难度,解放了测试人力。