生物沥浸工艺在污泥深度处理中的应用研究

2021-09-24文彪

文 彪

(桂林市排水工程管理处,广西 桂林 541000)

由于传统带式脱水机处理剩余污泥的含水率较高,其储存空间占地面积较大,运输困难,运输成本也较高(每1t的泥混合了4t水,体积至少为4m3)。而且随着存放时间延长,持续吸附水分使含水率持续增高,因此厌氧堆肥较为麻烦,而由于使用的药剂问题,脱水出来的污泥不能进行直接的土地利用,又不可进行卫生填埋,所以在中小城市的生活污水处理厂里污泥的处理成了最大的问题。

1 生物沥浸工艺原理

生物沥浸工艺是利用污泥生物沥浸干化处理技术,通过特异专利微生物菌群对污泥进行改性和实现机械高干度脱水,并去除部分重金属,实现污泥减量化、无害化、资源化。污泥生物沥浸专用微生物是复合菌群,主要工作菌是数株嗜酸性自养菌和耐酸性异养菌,主要工作原理是通过耐酸性异养菌的代谢作用快速降解污泥中对嗜酸性自养菌有毒害和抑制作用的小分子水溶性有机物,使嗜酸自养菌能更高效地利用市政污泥微生物营养剂中的能源物质和合成自身细胞结构的营养元素,通过微生物作用打破原始污泥稳定结构,使得污泥部分结合水向自由水转变,从而改善污泥的沉降和脱水性能,污泥经生物沥浸后可在不添加任何絮凝剂的条件下,直接机械脱水至含水率60%以下。生物沥浸复合菌群中,除少量耐酸性异养菌降解污泥中水溶性有机物外,嗜酸性自养菌以外源添加能源物质和营养元素完成新陈代谢和合成自身细胞结构,几乎不利用和降解污泥中有机物。因此,经生物沥浸和脱水后污泥有机质基本不变,为后续资源化利用提供了更多途径。压滤出水可直接排入污水处理厂再处理,不影响污水厂运行。

污泥生物沥浸是一个微生物学过程,其促进污泥脱水性能提高的机制主要包括三个方面:(1)微生物替代效应:随着生物沥浸进行,生物沥浸复合微生物逐步替代原始污泥中活性污泥菌体,从而打破原有污泥体系菌胶团,将部分毛细结合水转换成自由水而释放出来;同时,个体较小的嗜酸性自养菌相对异养菌会分泌更少的具有亲水性的胞外多聚物(EPS),从而改善脱水性能;(2)生物酸化效应:生物沥浸复合微生物通过对营养物质的利用促使污泥体系pH下降,污泥表面负电荷被H+中和至近电中性,使得污泥相互排斥力减弱,促进污泥聚沉和脱水;(3)二价阳离子及次生矿物效应:污泥本身含有以及营养剂中少量的二价阳离子中和污泥颗粒表面负电荷,同时和营养剂中K、N等元素共同作用生成羟基次生矿物(如施氏矿物等),降低污泥压缩系数而改善污泥脱水效果。

2 应用案列

广西某生活污水处理厂引用生物沥浸工艺对本厂的剩余污泥进行深度处理,总处理量2.6t/日(最大绝干污泥计算),进泥含水率为98%左右。主要操作单元有浓缩池、生物沥浸反应池、加药系统、曝气系统、污泥脱水车间。

(1)浓缩池:当初始的剩余污泥经槽架进入浓缩池的中心部位某一深度处,料浆做均匀辅射状向周边缓慢流动。开始时由于浓度较低,颗粒基本上作自由沉降,沉速较快,继而沉入浓集带、沉速较慢。最后沉到最下部一沉积带,也是浓度较高的压缩区,水份从沉降颗粒的间隙中不断析出。在耙架连续回转时,耙齿对该部沉积物沿池底的锥形坡面逐级推向池底的中心处,最后由该处的排料口排出。在耙齿推进沉积物时,也是刮板对沉积物的一个压缩过程,这也大大地促进析水作用的加强。浓缩池的浓缩机由桥架、传动机构、竖向栅条、刮泥耙等组成。浓缩池的出泥含水率应控制在97.5%-98.2%比较好,若低于97%应该进行绝干泥量的换算,控制好每次进泥量。

(2)生物沥浸反应池:生物沥浸池总共6格,对于单格池子是完全混合式,单组池子是推流式,每组沥浸池可以单独运行,待处理污泥和营养剂均由泵打入生物沥浸反应前端的第1格池中,回流接种沥浸泥采用汽提装置从最后1格送入第1格沥浸池。充分混合后依次流过各格反应池,最后从反应器最后1格排出。经生物沥浸改性后的污泥溢流进入污泥均质池(设有搅拌器),至此完成整个污泥的反应过程。污泥反应周期一般为3-5天。

(3)加药系统:主要分为两步。a.药粉的溶解,按照一定的计算比例将一定量的药剂投加至溶药池,投加完毕后开启池内搅拌器进行搅拌。溶药浓度控制在10%-15%左右为宜,如遇特殊情况,溶药最高浓度不得高于25%。b.利用加药泵将搅拌均匀的药液注入生物沥浸反应前端的第1格池中。投加量均按照污泥绝干量的百分比计算:加药量=污泥量×(1-污泥含水率)×加药比,加药比为20%-30%,目前厂内加药比的确定主要根据污泥有机质含量调整,当有机质含量≤40%时,加药比设定为20%,随着有机质含量的增高,加药比也随之升高,当有机质含量>70%时加药比也需调整到>30%。

(4)曝气系统:由鼓风机和管道组成。由于菌群为好氧菌,因此需24小时不间断曝气,鼓风机也是一用一备。是否曝气会直接影响到生物沥浸反应进程。在曝气过程中还需注意风压,正常风压在0.06-0.07Mpa,若风压<0.06Mpa,则表示生物沥浸池的污泥含水率>98%,当风压>0.07Mpa时需注意生物沥浸池进泥量是否过多,是否造成生物沥浸系统过反应。

(5)污泥脱水车间:主要采用景津的板框压滤机对经生物沥浸改性后的污泥进行压榨。该厂选用为过滤面积300m2的板框机,单批次进泥绝干量不能低于0.5t。物料未进满时禁止压榨,否则会造成滤板空腔鼓膜损坏滤板,禁止空腔鼓膜。使用期间需注意:a.板框压滤机需对滤布进行及时的清洗(一般配有自动清洗装置),因经常压榨污泥会使小颗粒污泥堵塞滤布影响后续污泥的压榨效率;b.滤布的更换,因一些较硬金属或塑料颗粒会戳坏滤布或是滤布已到使用年限(一般为1.5年)则需及时更换。

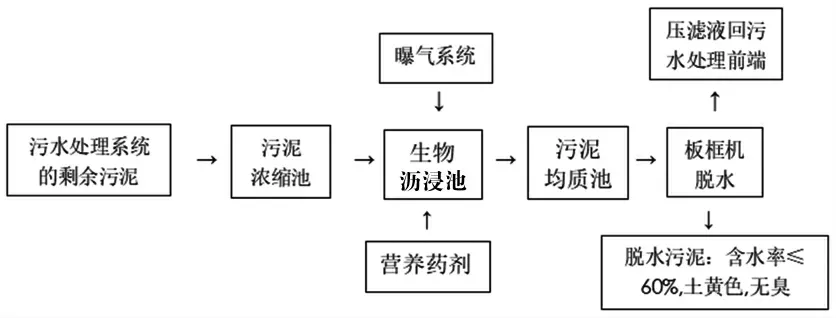

3 工艺流程(见图1)

图1

4 应用分析

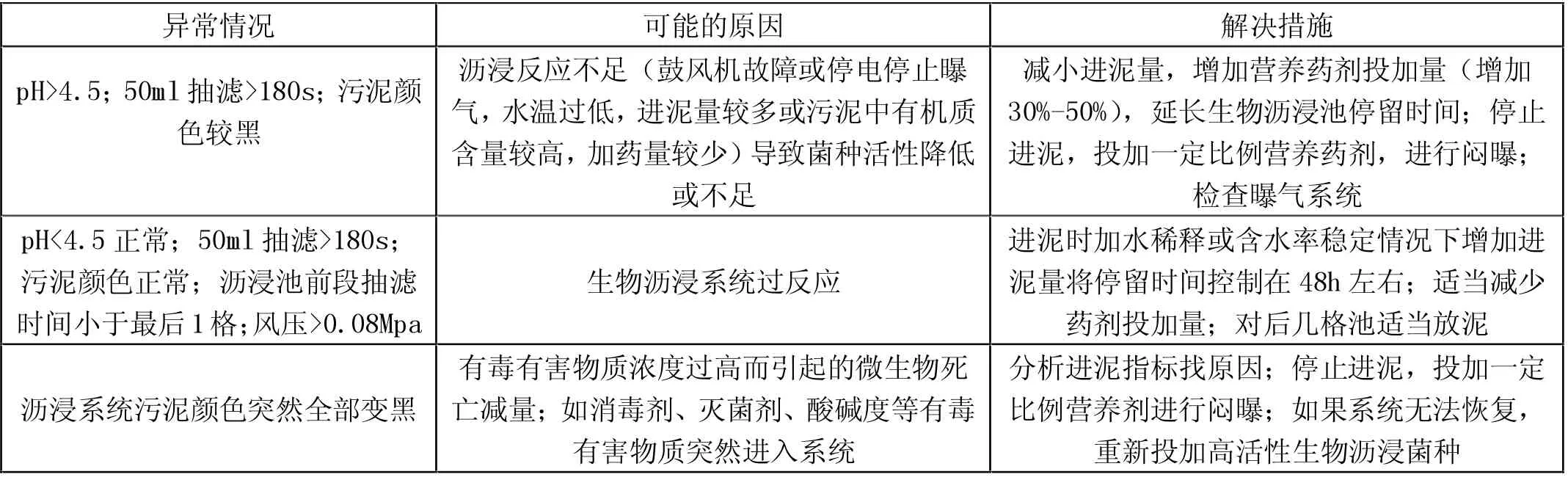

具体应用分析见表1。

表1

生物沥浸系统的判断指标:

(1)pH值:生物沥浸池最后1格内取样测其pH值需<4.5。

(2)抽滤:生物沥浸池最后1格内取50ml样测其抽滤需<3min。

(3)颜色:正常污泥颜色为黄褐色,异常时为灰黑色。

(4)进出泥含水率:检测浓缩池到生物沥浸池第1格的进泥含水率,控制进泥量(干泥);检测生物沥浸均质池污泥含水率,计算出泥量(干泥)。

(5)有机质含量:检测进泥有机质含量,确定加药比,再根据加药量控制进泥量多少。

(6)风压:风压为0未曝气检查鼓风机,风压偏高>0.08Mpa检查进泥浓度是否过高,进泥量大于出泥量。

5 结束语

以处理量2.6t绝干污泥/日为限,与原带式脱水机相比较生物沥浸工艺在电耗上要高出3-4倍,而约60%的电耗主要是用于曝气系统24h的不间断曝气。构筑物占地面积上也要高出4倍,设备损耗及维护也要高出1倍。药剂费用带式脱水机每处理1t干泥约消耗5kg絮凝剂,每千克35元,满负荷运行每日455元;生物沥浸工艺每处理1t干泥约消耗250kg营养药剂,每千克4元,满负荷运行每日2600元。因此可看出生物沥浸工艺一次性投资额较大。但在水耗上因板框机采用循环水压榨,水耗主要体现在定期的反冲洗上,不像带式脱水机需同步时冲洗,所以可节省3/4的水耗。运输上80%的污泥主要呈现液态,运输极不方便,容易抛洒,核载8.5t的货车受装载体积限制无法满载运输,生物沥浸工艺压榨出的污泥含水率<60%,呈现固态,方便装载,而且等量的干泥量体积只是80%污泥的1/3,所以运输成本也降了2/3。在最终处置方面带式脱水机处理的污泥必须经过再次专项处理,且处理每吨干泥费用约900元,每日需2340元。再次处理完成后才能进行土地利用或卫生填埋;生物沥浸工艺处理的污泥则只需简单的自然堆肥好氧发酵就可将其资源化形成有机肥(出苗率可达90%)或焚烧发热。因此从长远利益及对环境的影响来看,生物沥浸工艺还是值得应用于一些因污泥得不到有效处置的生活污水处理厂里。