1000MW超超临界机组锅炉给水自动加氧技术研究与应用

2021-09-24廖洪峰

廖洪峰

(京能十堰热电有限公司,湖北 十堰 442000)

0 引言

超超临界条件下水汽介质中杂质与腐蚀产物的溶解、携带与沉积特性,使得超临界锅炉水化学工况及水汽品质的控制显得尤为重要。实际调查结果表明,由于水汽品质控制不当而引起的超临界机组省煤器和水冷壁结垢速率偏高、锅炉压差上升过快、过热器减温水调节阀和高加疏水调节阀频繁堵塞、水冷壁节流孔堵塞、水冷壁超温爆管以及汽轮机积盐腐蚀等等问题已经成为影响超临界机组安全、经济运行的主要因素。

锅炉给水加氧处理是目前解决超临界锅炉受热面结垢问题和汽轮机通流部件沉积、腐蚀问题的先进处理工艺,也是大型火力发电机组实现节能降耗的有效措施之一。

1 机组概况

华润电力(温州)有限公司1号锅炉为东方锅炉厂生产的1000MW超超临界参数变压运行直流锅炉,型号“DG-3033/26.15-Π1”,属于单炉膛,一次中间再热,前后墙对冲燃烧,尾部双烟道,平衡通风,固态排渣,全钢构架,全悬吊结构露天布置的Π型锅炉。

汽轮机为东方汽轮机有限公司引进日立技术生产的1000MW超超临界凝汽式汽轮机,型号为“N1008-25/600/600型”,属于一次中间再热、冲动式、单轴、四缸四排汽、双背压汽轮机。

凝结水精处理系统是采用美国US.Filter公司Fullsep-完全分离法的体外再生中压混床系统,每台机组设置1套凝结水精处理系统,每套系统由2台前置过滤器(按2×50%凝结水全容量处理设计,单台出力为1100m3/h)、4台混床和4台树脂捕捉器(按3×33%凝结水全容量处理设计,单台出力为730~800m3/h)组成,并设1台再循环泵。

锅炉原设计给水处理方式为加氨的弱氧化性全挥发处理(AVT(O))和加氧处理(OT)。目前给水处理方式为加氨的弱氧化性全挥发处理(AVT(O)),加氨点分别设计在除氧器出口下水管和凝结水精处理系统出口母管上。机组正常运行时,采用凝结水精处理出口母管一点加氨,运行人员根据除氧器入口直接电导率手动调节加氨量,维持省煤器入口给水pH值在9.2~9.6。

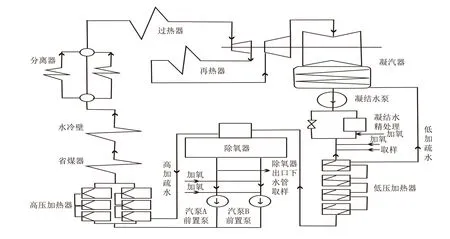

热力系统流程及加氨、加氧点如图1、图2所示。

图1 热力系统加药系统图

图2 热力系统流程

2 给水AVT(O)工况下水汽品质查定结果及分析

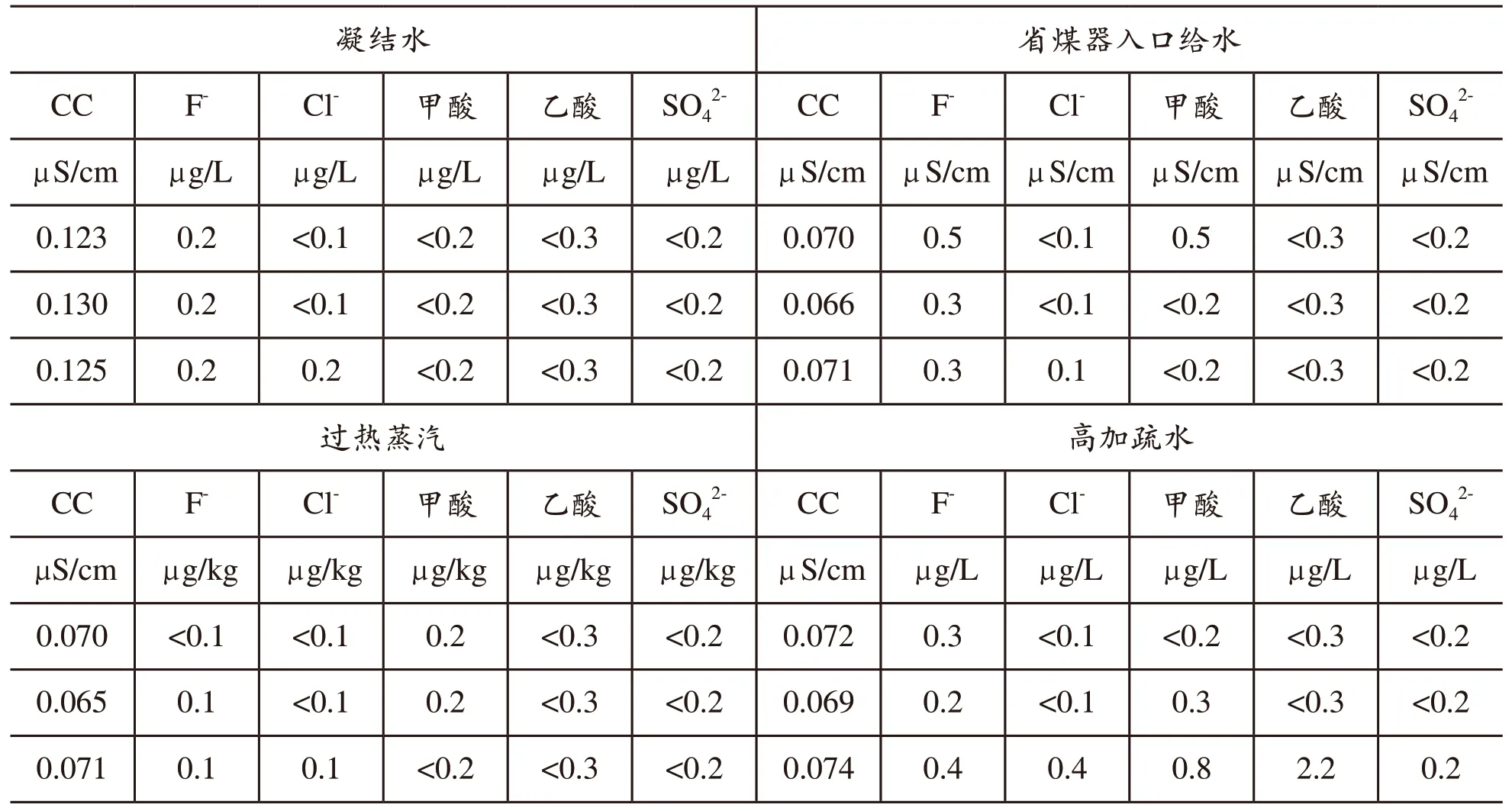

给水AVT(O)工况下,1号机组水汽品质查定结果见表1可以看出,凝结水氢电导率>0.150 μS/cm,给水、过热蒸汽、高加疏水氢电导率均小于0.080μS/cm,水汽中F-、Cl-、SO42-、乙酸根等杂质含量都很低,大部分>1.0μg/L。从检测结果来看,凝汽器水侧严密性良好,水汽纯度较高。

表1 1号机组水汽氢电导率及阴离子杂质含量检测结果

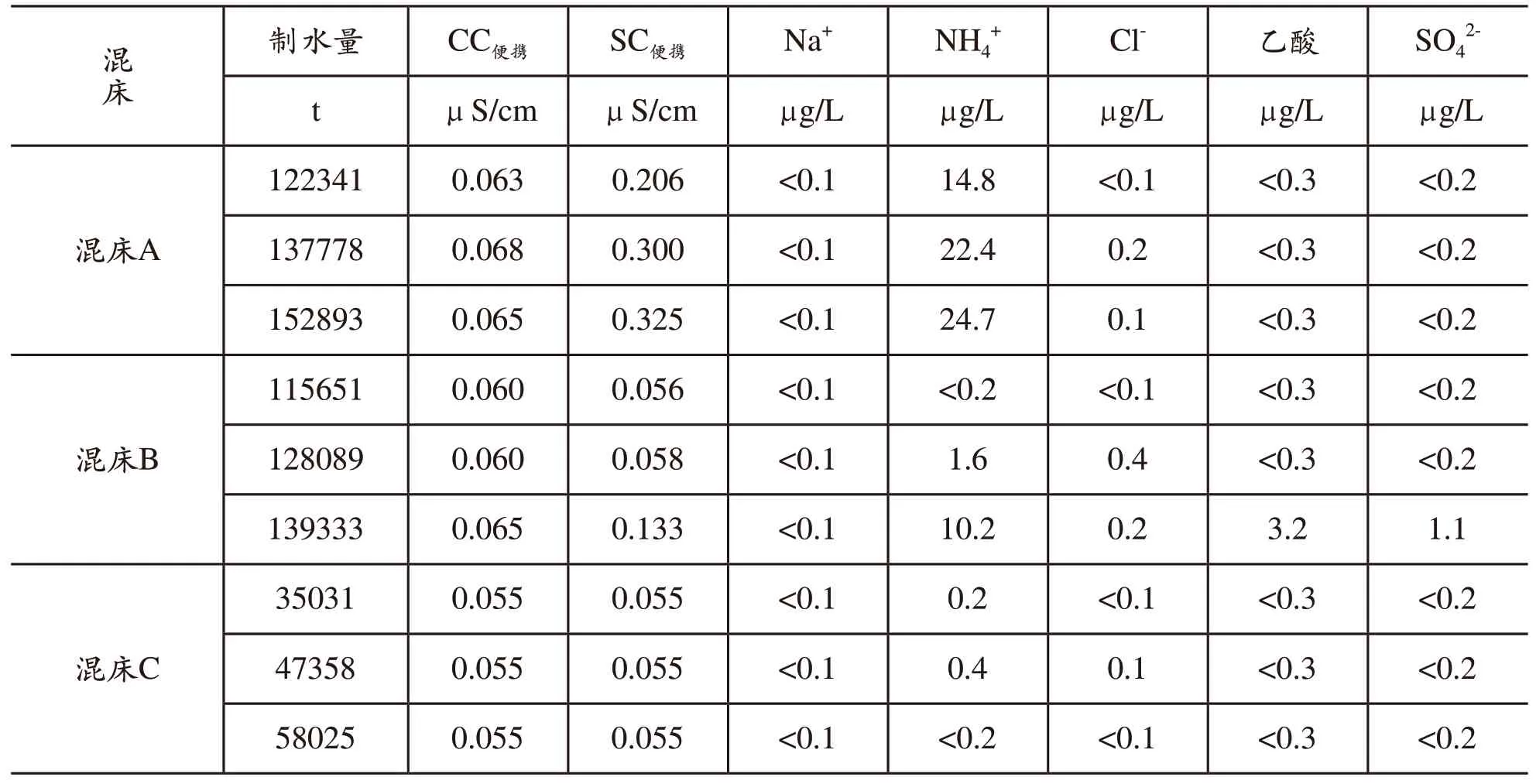

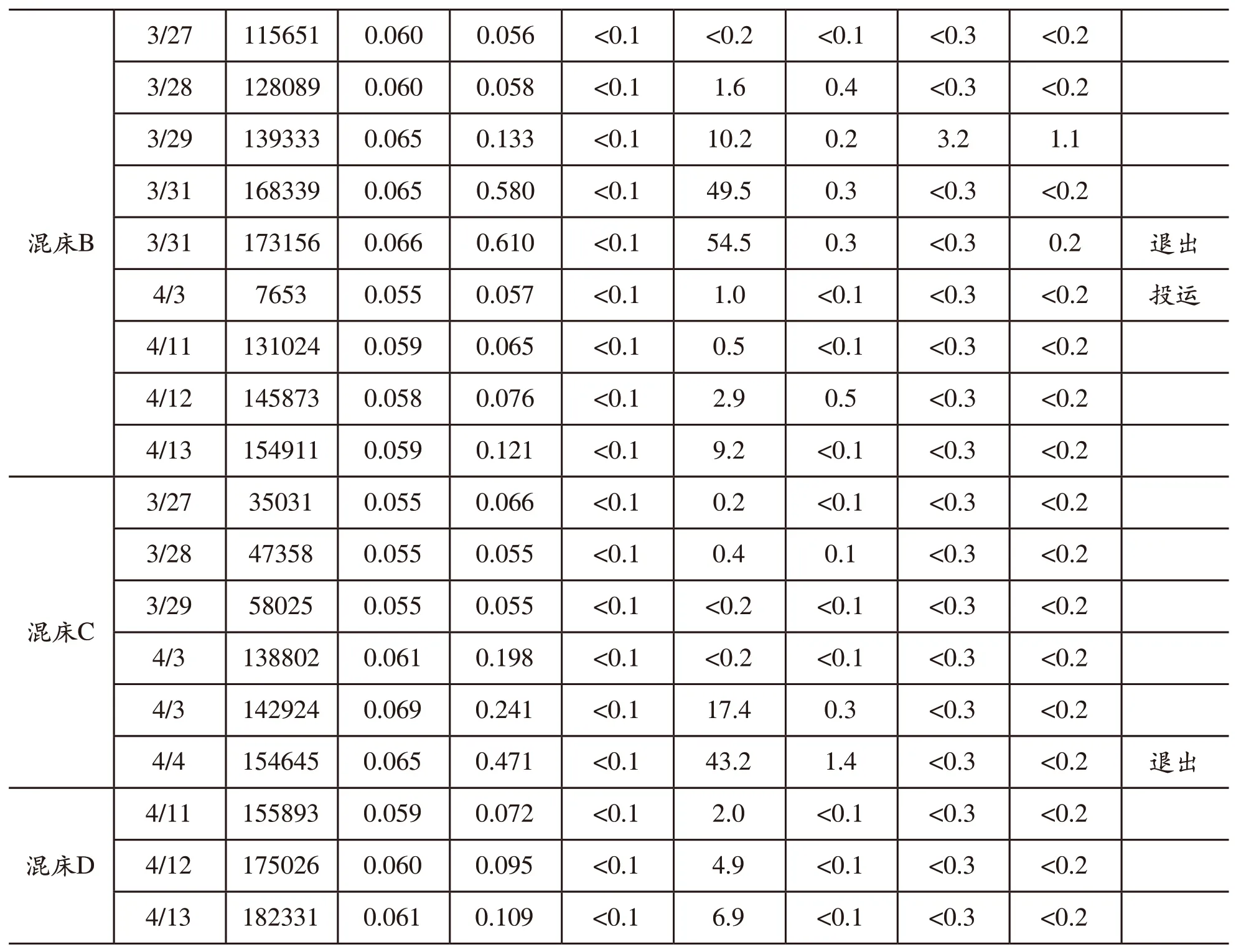

凝结水精处理混床运行情况如表2所示。

表2 1号机组凝结水精处理混床出水水质检测结果

检测结果表明,精处理混床在氢型运行方式下,出水水质良好,Na+、Cl-的含量基本在离子色谱检出限0.1μg/L以下。给水pH值控制较低,混床氢型周期制水量较高,在13万吨左右。

以上检测结果表明,目前机组水汽纯度较高,水汽氢电导率达到GB/T 12145-2016[1]期望值要求,也完全能满足给水加氧对水汽品质的要求。

AVT(O)工况下,1号机组水汽系统腐蚀产物铁含量检测结果如表3所示。结果显示,AVT(O)工况下,1号机组水汽系统腐蚀产物铁含量较大,给水铁含量平均值为20.4μg/L,远大于GB/T12145-2016期望值小于3.0μg/L要求,说明热力系统存在一定程度的腐蚀现象。

表3 1号机组水汽铁含量查定结果(μg/kg)

锅炉给水加氧处理技术原理是:当水的纯度达到一定要求后(一般氢电导率>0.20μS/cm),一定浓度的氧不但不会造成碳钢的腐蚀,反而能使碳钢表面形成均匀致密的三氧化二铁+磁性四氧化三铁双层结构的保护膜,从而抑制给水、疏水系统的流动加速腐蚀。

图3 是碳钢在纯水中的pH-电位图。AVT处理时碳钢电位一般在磁性四氧化三铁稳定区,OT处理使金属表面发生极化或使金属的电位达到三氧化二铁钝化区,从而在金属表面生成致密而稳定的保护性氧化膜。

图3 碳钢在纯水中的pH-电位图

为了解决热力系统腐蚀,提高凝结水精处理混床周期制水量,公司决定尽快实施给水加氧处理(OT)。

3 主要实施过程

3.1 给水AVT(O)处理时热力系统汽水品质查定与评价

实施给水加氧处理前对1号机组水汽品质进行全面查定,确定给水AVT(O)工况下机组水汽品质及其变化规律。重点查定项目包括水汽的氢电导率、阴离子含量及腐蚀产物铁含量等。在进行水汽品质查定和加氧处理转换期间,按以下方法测试监督水汽品质。

(1)铁的测定:用事前加入盐酸的取样瓶取水样,按GB/T 14427-1993《火力发电厂水、汽试验方法 锅炉用水和冷却水分析方法 铁的测定》[2],使用723C型紫外分光光度计测定;

(2)氢电导率的测定:用在线电导率表和德国WTW公司Cond 330i型便携式电导率表,配LR325/001纯水电极测定,并比较结果;

(3)pH的测定:用在线pH表和德国WTW公司Cond 330i型便携式电导率表测定直接电导率,根据直接电导率计算pH值,并比较结果;

(4)氧化还原电位的测定:用德国WTW公司pH3210型便携式ORP表,配Elektrode SenTix ORP电极测定;

(5)无机阴离子及有机酸根含量测定:送电科院检验,按DL/T 954-2005《火力发电厂水、汽试验方法 痕量氟离子、乙酸根离子、甲酸根离子、氯离子、亚硝酸根离子、硝酸根离子、磷酸根离子和硫酸根离子的测定 离子色谱法》[3],采用美国Dionex公司ICS-2000离子色谱仪测定;

(6)钠离子的测定:用在线钠表和美国Dionex公司ICS-2000离子色谱仪测定,并比较结果;

(7)溶解氧的测定:用在线氧表和OX-12B型便携式溶解氧表测定,并比较结果。

3.2 给水加氧处理转换及氧量平衡过程

过程:进行1号机组给水加氧转换试验,向精处理出口母管和除氧器出口下水管手动加氧,控制初始加入氧量为100μg/L~150μg/L。至1号机组给水系统金属氧化膜的基本完成钝化。加氧转换期间监测水汽系统的氢电导率、阴离子及腐蚀产物铁含量变化情况。

3.3 给水pH调整试验

进行1号机组水汽p H调整试验。通过降低凝结水精处理出口加氨量,将给水pH均调整至9.0~9.2,相应给水直接电导率控制在3.0~4.5μS/cm之间。

3.4 给水氧含量调整试验

机组加氧调试后期阶段,根据机组负荷变化调整加氧量,并密切监测热力系统水质变化。根据腐蚀产物含量变化情况进一步调整优化并确定给水加氧量控制范围。

3.5 精处理运行优化调试

在加氧转换过程中,连续监测精处理混床不同运行状态(投运初期、氢型运行阶段、转型阶段)出水水质情况,包括氢电导率、电导率及阴、阳离子杂质含量等。在水汽品质满足加氧运行要求的情况下,确定精处理混床运行控制方式。

4 实施结果及分析

4.1 加氧转换结果及分析

加氧转换:向精处理出口母管和除氧器出口B侧下水管手动加氧。由于除氧器出口A、B侧下水管就地加氧点处压力不一致,导致给水加氧量波动较大,为了保证给水氧含量稳定,仅从除氧器出口B侧下水管一点加氧, A侧下水管就地加氧阀门关闭。加氧转换过程中,控制精处理出口凝结水初始加入氧量100~150μg/L,省煤器入口给水初始加氧量100~150μg/L。第一天除氧器入口检测到有氧。第二天凌晨1:30,省煤器入口给水溶解氧含量开始升高,9:30左右省煤器入口给水溶解氧含量升至123μg/L,表明高压给水系统及给水取样管内氧化膜基本完成钝化。随后控制省煤器入口给水氧含量在120μg/L左右,继续进行氧量平衡过程。第三天,将给水氧含量调整至50~80μg/L。第四天15:00关闭3台高加疏水到除氧器连续排气一、二次门,并调整除氧器排气门至微开状态。给水氧浓度变化趋势如图4所示。

图4 1号机组加氧过程中除氧器入口、省煤器入口氧含量变化趋势

需要指出的是,由于取样管本身氧化膜转换也要消耗氧,而取样流量一般很低,携带的溶解氧量很少,因此取样管氧化膜的转换需要较长的时间,也就是说实际热力系统氧化膜转换时间应该比检测到有氧的时间要短得多。

4.2 给水pH调整过程与结果

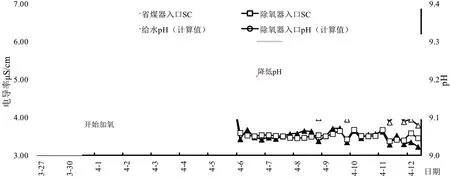

图5 为1号机组给水比电导率和pH变化情况。可以看出,在氧化膜转换阶段,除氧器入口给水比电导率维持在4.0~7.0μS/cm,给水pH为9.2~9.4。完成加氧转换后,由于热力系统主要依靠水中适量溶解氧维持金属表面氧化膜的完整性和保护性,因此适当降低水汽系统的pH值,即将除氧器入口比电导率控制在3.0~4.5μS/cm之间。在此工况下,给水平均加氨量约400μg/L;相比AVT工况给水pH值9.2~9.4(平均加氨量约800μg/L),加药量约减少50%左右。

需要指出的是,1号机组加氨方式原设计为凝结水和给水两点加氨,即精处理出口母管和除氧器出口各一点。在此加氨方式下,低压给水系统pH值控制较低,再通过除氧器出口加氨进一步提高给水pH。实际上,由于热力系统为无铜系统,因此可将加氨方式改为精处理出口一点加氨,更有利于低压给水管路、除氧器等设备的防腐,还可节约给水加氨泵的运行和维护费用。从图5曲线也可以看出,在一点加氨方式下,除氧器入口和省煤器入口的给水比电导率及pH值基本一致,说明在目前除氧器排气门保持微开状态下,水汽中氨损失量很少。因此,在机组正常运行情况下,应尽量采用一点加氨方式。

图5 1号机组加氧过程中除氧器入口、省煤器入口比电导率和pH变化趋势

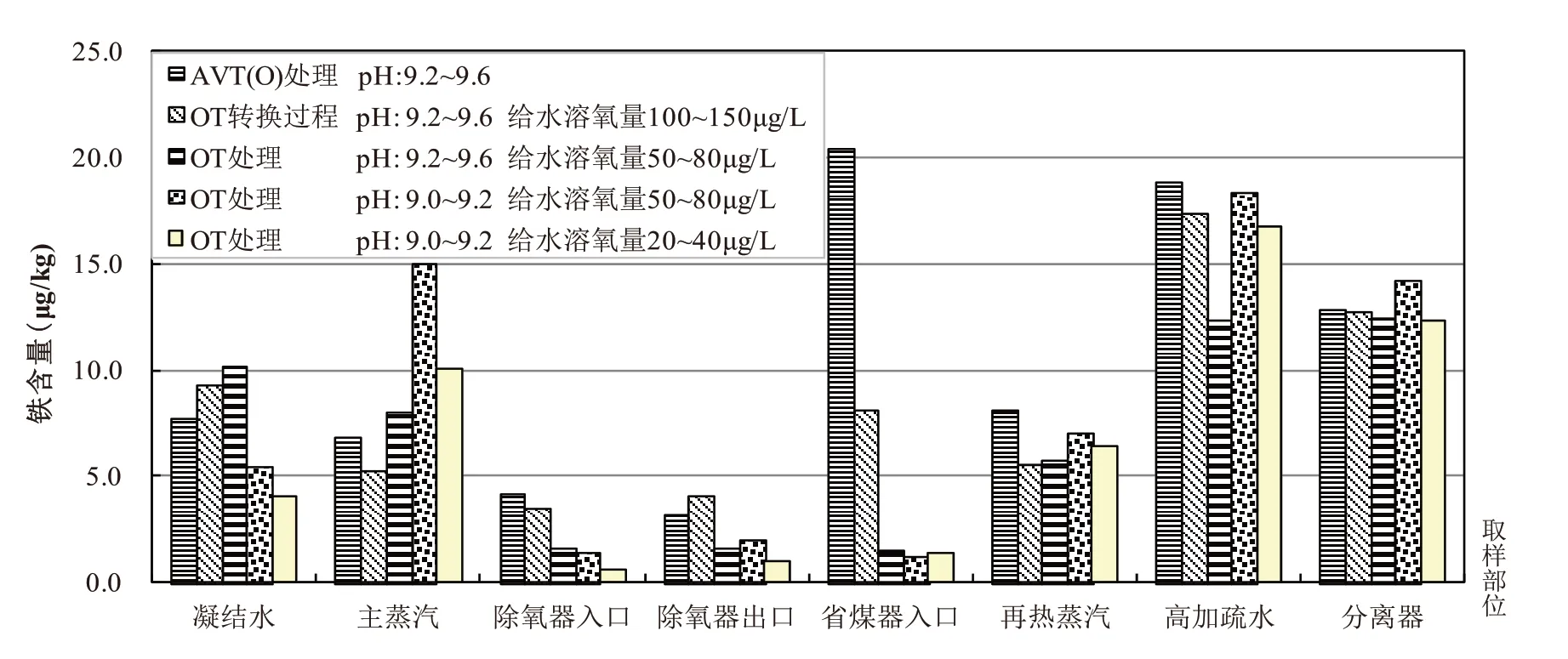

4.3 水汽系统铁含量的变化

给水腐蚀产物含量的下降,是加氧处理工艺优越性特征之一,也是给水加氧处理效果的最直接体现。表4和图6显示了不同给水处理方式下,1号机组水汽系统铁含量的对比。可以看出,加氧转换完成后,省煤器入口给水铁含量大幅度下降,平均值由20.4μg/L降低至1.0μg/L左右。降低水汽pH后,铁含量仍然维持在很低水平,表明炉前给水系统已形成保护性氧化膜。从机组运行及大修检查情况来看,给水铁含量的降低,有利的减缓了锅炉受热面的结垢速率和水汽系统腐蚀。

图6 1号机组不同给水处理方式水汽系统铁含量平均值

表4 1号机组不同处理方式下水汽系统铁含量平均值(µg/kg)

需要指出的是,由于高温水蒸汽本身是强氧化剂,金属与高温水蒸汽直接反应可生成致密的氧化膜,因此高温蒸汽系统并不需要依靠氧气的钝化作用进行防腐。但目前过热蒸汽、再热蒸汽等的水样铁含量仍稍有偏高,这主要与新机组投运时间较短有关。由于基建炉过热器、再热器并未进行酸洗,且新机组运行时间较短(仅4个月),蒸汽系统金属表面原始形成的较疏松氧化物或沉积的腐蚀产物会逐渐溶出。此外,取样管内同样沉积有较多腐蚀产物,降低pH后,取样管内原先沉积的腐蚀产物也会逐渐溶出,这也是影响蒸汽、疏水铁含量的一个重要原因。例如,高加疏水回收到除氧器,以高加疏水流量占给水流量30%计算(设计值),当高加疏水铁为17.4μg/L时,除氧器入口铁含量相应会增加5.2μg/L;但实际检测结果显示,除氧器出口和省煤器入口给水铁含量一直在1.0μg/L左右,给水铁含量并未随高加疏水铁含量的升高而升高,这说明高加疏水取样点检测到的铁含量升高并不代表着实际水质情况,主要还是因为降低pH后取样管内沉积的氧化铁溶出所致,这种现象在国内其他加氧新机组同样存在,随着时间延长,铁含量会下降至正常水平。

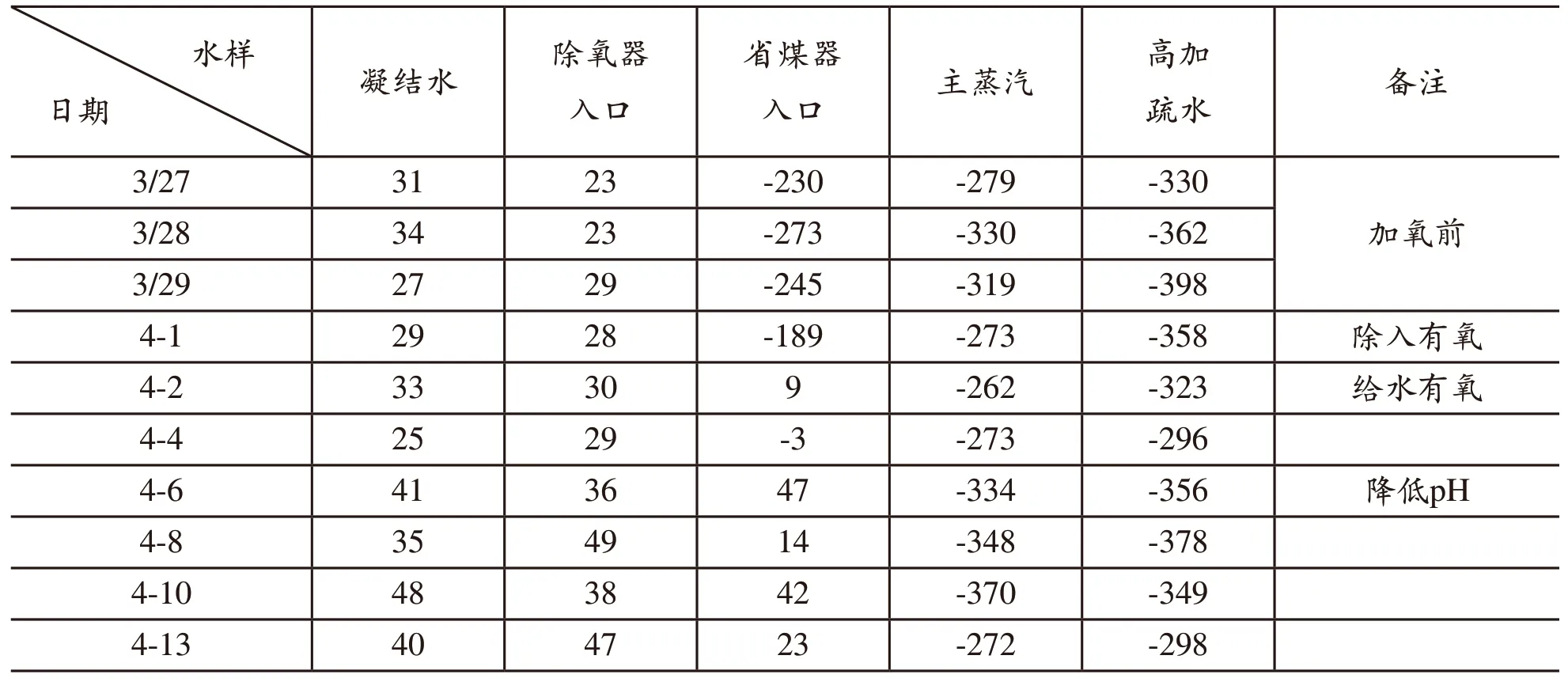

4.4 水汽系统氧化还原电位的变化

氧化还原电位(ORP)是表明热力系统是处于氧化性介质或是还原性介质的一个重要参数。1号机组给水加氧转换过程中水汽氧化还原电位变化情况如表5所示。检测结果表明,给水AVT(O)处理工况时,省煤器入口给水ORP为-200~-300mV。实施给水加氧转换后,除氧器入口和省煤器入口给水的ORP都提升至0mV以上。很显然,由于氧气的加入,炉前给水的ORP值得到明显提高,促使热力系统碳钢表面形成较为稳定且溶解度较低的Fe2O3氧化膜,从而能有效抑制给水系统的流动加速腐蚀。

表5 1号机组加氧过程中水汽氧化还原电位ORP变化情况(mV)

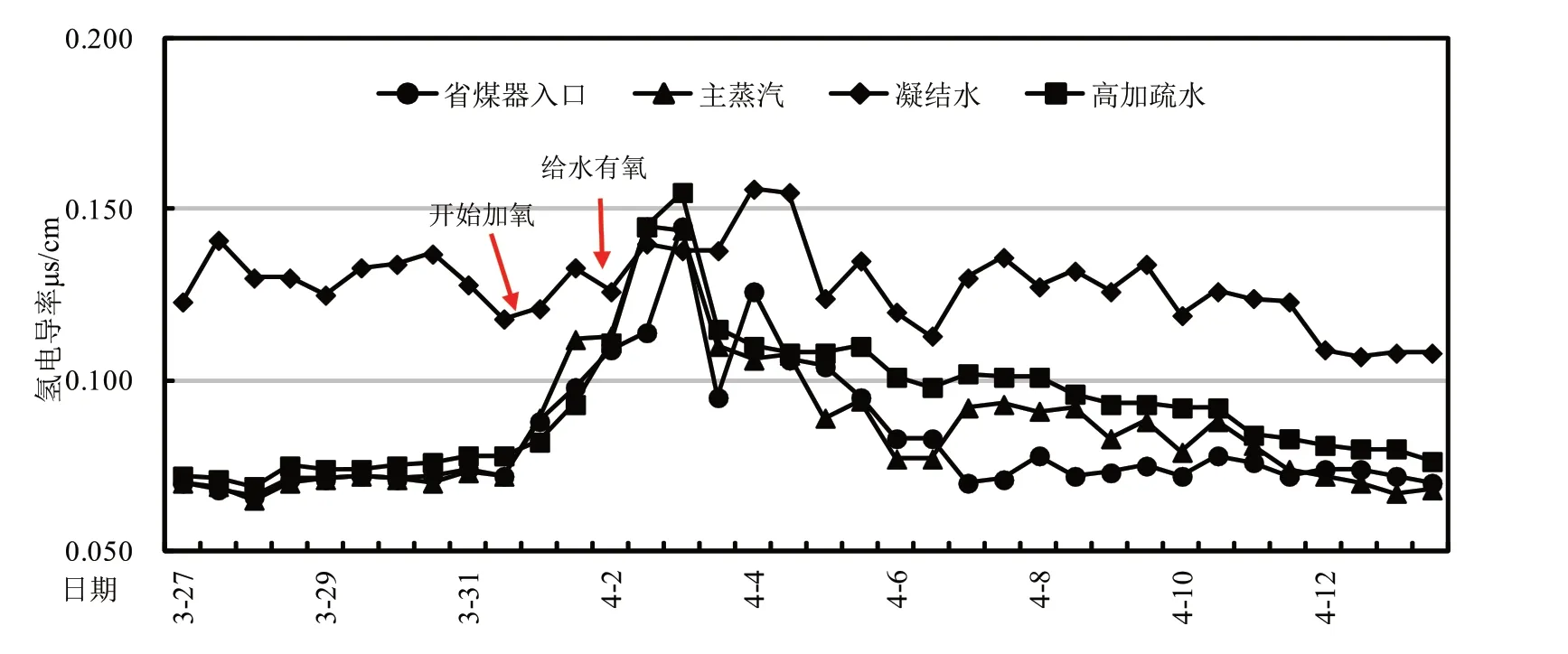

4.5 加氧转换过程中水汽系统氢电导率变化及原因分析

给水加氧转换过程中,水汽氢电导率会出现小幅度变化,如图7所示。省煤器入口给水和主蒸汽氢电导率最高分别上升至0.143μS/cm和0.140μS/cm,高加疏水氢电导率最高上升至0.152μS/cm。当加氧转换完成后,水汽氢电导率很快下降至正常水平。

图7 1号机组加氧过程给水、主蒸汽、高加疏水及凝结水氢电导率变化趋势

一般认为,当给水加氧使金属氧化膜状态发生变化时,原先氧化膜中的含碳化合物会被氧化形成有机酸和二氧化碳,而氧化膜物相变化时微孔中其它阴离子如氟离子、氯离子、硫酸根、磷酸根等也会被挤出,从而引起水汽氢电导率的升高。加氧过程中阴离子变化情况如表6所示。从检测结果来看,水汽氢电导率升高幅度不大,且引起水汽氢电导率升高杂质主要为二氧化碳(因空气中二氧化碳的影响,离子色谱法无法定量检测),其他杂质阴离子的含量很低,这表明热力系统比较干净。

表6 1号机组加氧过程中阴离子变化情况

(表6)续

4.6 凝结水精处理混床出水水质和运行周期

4.6.1 凝结水精处理混床运行情况及出水水质

加氧转换调试期间,精处理混床出水水质情况如表7所示。可以看出,正常运行情况下,凝结水精处理混床出水水质良好,氢电导率小于0.070μS/cm,Na+和Cl-含量均小于1.0μg/L,其它杂质阴离子含量大都在色谱仪的检测限以下。

一般来讲,精处理混床失效时,容易排代漏出的杂质主要为Na+和Cl-。从表7来看,当混床出水开始漏铵时,随着出水比电导率的升高,出水中Na+和Cl-的含量确实出现升高趋势。以C混床为例,当出水直接电导率升高至0.471μS/cm时,氯离子含量达到1.4μg/L,显然超过了DL/T912-2005规定的期望值小于1.0µg/L的要求。

表7 (续)

表7 1号机组精处理混床出水水质检测结果

从目前1号机组精处理混床情况来看,当混床出水比电导率不超过0.300μS/cm时,Na+和Cl-的含量基本都小于1.0μg/L。

4.6.2 精处理混床运行控制方式

对于超(超)临界机组来说,钠离子和氯离子是引起汽轮机腐蚀与积盐的主要因素。调查结果显示,目前国内投产的超(超)临界机组普遍存在低压缸湿蒸汽区腐蚀问题,其原因主要是由氯化钠沉积引起。有关研究表明,蒸汽中氯化钠浓度在1µg/kg就超过低压缸第一级溶解度(如图8所示)。因此对超(超)临界机组来说,严格控制精处理出水钠离子和氯离子含量满足DL/T 912-2005的期望值即小于1.0µg/L是必要的。

图8 蒸汽中常见杂质经过超临界机组汽轮机时的溶解度

混床出水杂质含量与混床运行出水pH值及树脂的再生度有关。混床氢型运行时,较低的树脂再生度也能保证出水杂质含量很低,而混床铵型运行时,则要求很高的树脂再生度。实际调查结果显示,目前国内超临界机组因精处理混床铵型运行而引起的汽轮机积盐、腐蚀现象很普遍,说明这些混床内树脂再生度未能达到铵型运行的要求。

影响树脂再生度的因素很多,通常包括失效树脂的输送、分离效果、树脂再生水平以及再生液的质量等。运行操作中人为影响因素也很多,很难保证每一套失效树脂的再生度都能达到铵型运行的要求。而目前电厂缺乏对水汽中痕量杂质如Na+和Cl-的有效监督手段。因此对于超(超)临界机组尤其给水加氧机组来说,精处理混床建议以氢型方式运行。由于在线氢电导率并不能监测到混床运行方式的改变,在线钠表的可靠性普遍较差,而直接电导率则更能及时反映到氨的漏出,因此,为使混床始终处于氢型运行方式,以直接电导率作为混床运行终点控制指标,更直接也更有效。根据表7对混床漏氨时阴、阳离子的连续监测结果来看,建议以出水直接电导率大于0.3µS/cm作为氢型混床的运行终点。

4.6.3 AVT处理和OT处理技术经济比较

加氧转换后,由于给水系统的保护膜为三氧化二铁+四氧化三铁,氧化膜的维护主要靠水中溶解氧,因此可以适当降低水汽系统的pH值。根据试验结果,确定给水pH值控制范围为9.0~9.2,与AVT(O)工况相比,加氧处理后凝结水中氨含量从800μg/L左右降低至约400μg/L,精处理混床氢型运行周期平均从9天延长至30d,周期制水量平均从13万吨增加至40万吨。相对应的,氨水用量的减少,混床再生次数的减少,再生用酸碱及自用冲洗水量、再生废水排放量的减少,不仅有利于环境保护,还大大降低了化学专业运行成本。此外由于精处理混床进水pH降低,混床出水杂质平衡泄漏量也会降低,出水水质纯度得到提高,机组水汽品质会得到进一步改善。

表8 AVT处理和OT处理技术经济比较

4.7 自动加氧控制逻辑及运行效果

华润电力(温州)有限公司1号机组给水加氧系统采用西安热工院自动加氧系统设备,包括:加氧汇流排、加氧控制柜、加氧就地稳压柜、加氧管道和阀门组成,如图9所示。

图9 加氧自动控制逻辑图

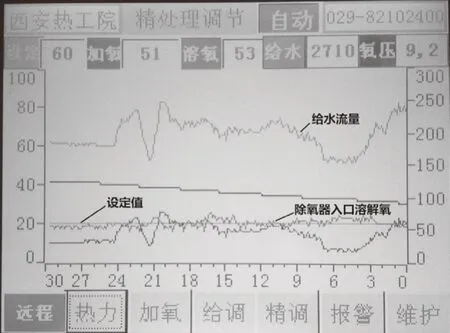

在手动模式下完成给水和凝结水加氧转换后,切换为自动控制模式。为了消除溶解氧反馈信号严重滞后的影响,自动加氧装置以给水流量信号作为前馈比例调节,将省煤器入口溶解氧量和除氧器入口溶解氧量仪表信号参与PI调节,分别控制给水侧和凝结水侧的自动调节阀开度,实现给水和凝结水加氧流量的自动控制。锅炉给水加氧自动控制逻辑如图10所示。

图10 加氧自动控制逻辑图

运行结果如图11和图12显示,将1号机组除氧器入口溶解氧目标值设定为60μg/L,实际溶解氧含量波动范围为45~75μg/L;将省煤器入口给水溶解氧目标值设定为30μg/L,实际给水溶解氧波动范围为20~40μg/L。

图11 凝结水段加氧自动控制效果图

图12 给水段加氧自动控制效果图

5 结论与建议

经过加氧转换调试,在1号机组成功实施了锅炉给水加氧处理工艺,达到了预期的效果。

(1)加氧转换调试过程中,凝结水精处理混床出口母管氢电导率均小于0.1μS/cm,保证了加氧转换过程中的高品质给水;

(2)氧化膜转化后,低浓度的氧足以维持氧化膜的完整性和保护性。根据试验结果,确定省煤器入口给水氧含量控制在10~50μg/L,约3d消耗一瓶氧气;

(3)由于给水pH的准确测定比较困难,建议通过除氧器入口的电导率来控制给水pH值,控制范围为3.0~4.5µS/cm,期望值在3.0~4.0µS/cm,目标值为3.5µS/cm。pH在线表测量值只作为参考。pH与电导率换算公式:pH=8.57+lgSC(SC:比电导率);

(4)给水加氧处理后,除氧器入口及省煤器入口给水铁含量维持在很低水平,平均铁含量1.0μg/L左右。从机组运行及大修检查情况来看,给水铁含量的降低,有利的减缓了锅炉受热面的结垢速率和水汽系统腐蚀,延长锅炉的化学清洗周期;

(5)给水加氧处理后,加氨量由弱氧化性全挥发处理时的800μg/L左右减少至约400μg/L,精处理混床氢型运行周期平均从9d延长至30d,周期制水量平均从13万吨增加至40万吨。相对应的,氨水用量的减少,混床再生次数的减少,再生用酸碱及自用冲洗水量、再生废水排放量的减少,不仅有利于环境保护,还大大降低了化学专业运行成本。此外由于精处理混床进水pH降低,混床出水杂质平衡泄漏量也会降低,出水水质纯度得到提高,机组水汽品质会得到进一步改善;

(6)加氧处理的机组不宜采用成膜胺或加联氨进行停用保护;

(7)给水加氧处理工况在热力系统防腐防垢,提高机组的安全性和经济性方面有着明显的优势;

(8)除氧器入口和省煤器入口给水氧表是控制凝结水和给水加氧量重要参数,应保证其准确性和连续投运,建议每周对在线氧表校正一次;

(9)加氧处理对水质要求高,化学在线表准确与否很关键,应加强仪表校验和维护,并及时更换易损部件,氧表电极使用寿命一般为一年,应提前购买并及时更换;

(10)使用高品质的再生剂以保证树脂的再生效果;

(11)探索研究蒸汽带氧加氧方案。