强夯置换法处理公路深软杂填土地基加固效果研究

2021-09-23黄树荣,赵锋,蔡靖,董炳寅,戴轩

黄树荣,赵锋,蔡靖,董炳寅,戴轩

摘 要:云南昌保高速K79+560~K79+886路段处于一旧煤矿开挖回填区内,表层土体均为杂填土,孔隙率较大,地下水位较高,综合考虑成本和施工工期,多方案比选后决定采用8 000 kN·m能级强夯置换法对地基进行处理,经过经验和试夯确定施工参数并制定施工工艺后进行施工。通过静载荷试验和动力触探试验测量强夯置换前后的土体承载力特征值,分析其加固效果,验证设计合理性。结果表明:土体承载力特征值由50 kPa~60 kPa提升到150 kPa以上;动力触探击数由不足2击提升到5~9击,达到稍密~中密状态;采用8 000 kN·m高能级强夯置换处理深软杂填土地基加固效果显著,工艺方法设计合理,施工工艺可为其他类似公路工程所借鉴。

关键词:强夯置换;杂填土;地基处理;加固效果

0 引言

强夯置换法就是用起重机将夯锤吊起然后自由落下将重力势能转换为巨大冲击波和高应力,形成夯坑后回填块石、碎石等粗颗粒材料,用夯锤连续夯击形成强夯置换墩。强夯法和强夯置换处理地基技术在我国沿海地区已经被大量使用,施工发展十分迅速,但目前仍属于工程应用成熟于理论研究的阶段,设计施工主要靠经验和规范的指导和约束。

唐国艺等[1]研究了强夯在安哥拉Quelo砂中的应用,提出强夯处理Quelo砂既能提高其强度又能消除其濕陷性;贾敏才等[2]通过不同能级强夯试验研究了滨海含软土夹层高能级强夯加固效果;张延记[3]介绍了强夯置换法在湿陷性黄土中的应用;水伟厚[4]通过大量工程实例总结了强夯置换墩长度与夯击能关系;于海红[5]介绍了武汉地铁车辆基地中强夯置换法施工工艺流程及加固效果,曾清生[6]通过衢州东站铁路站台的现场实例检测分析了强夯置换处理粉质粘土地基效果。

而上述研究大多是在工业民用建筑领域,强夯置换法用于公路杂填土路基的处理方面较为少见。

1 工程概况

云南昌保高速K79+560~K79+886路段设计行车速度为80 km/h,整体式路基宽度为25.5 m,分离式路基宽度为12.75 m。该地区降雨充沛,该路段位于清水沟煤矿回填区,采煤后地势降低形成水塘,已人工回填1.0 m~16.0 m左右杂填土,平均厚度为10 m;其下素填土平均厚度为19 m,主要由原采煤开挖后的弃土和矿渣组成,详细土层信息见表1。

表1 场地土层分布及特性

层号 土层名称 揭露厚度/m 特性

1-1 人工填土 1.0~16.0 以粘性土及碎石为主,土质较疏松

1-2 素填土 4.5~25 主要由采煤开挖后的弃土和矿渣组成

2 粉质粘土 14(仅 ZK1 钻孔揭露) 切面粗糙,无摇振反应,干强度中等

3-1 全风化泥岩 10.00~22.20 原岩已完全风化,岩质较软,遇水易散解

3-1-1 炭质页岩 7.00~12.00 片状构造,裂隙发育

3-2 强风化泥岩 39.80 泥质结构,岩质极软

路线范围内采煤过程均为露天开挖,因此可不考虑地下采空区的影响。但整体土质均匀性差、压缩性高、承载力低、含水率高,地基承载力基本容许值不满足天然地基承载力要求,不适合采用天然地基,因此需要进行地基处理。

经过技术经济性和现场试验论证,在“强夯法+CFG桩+路堤冲击补压加筋”和“强夯置换+泡沫轻质土”两种地基处理方法中选择后者,节约经费30%以上、缩短工期约50%。但该技术还没有相关公路工程实例参考,因此有必要通过该工程实测数据研究其加固效果,并补充强夯置换联合泡沫轻质土处理地基技术的现场工程资料,为以后类似工程提供指导。

2 施工工艺

本工程采用8 000 kN·m夯击能进行高能级强夯置换。整个设计方案施工目的是为了最终在满足承载力要求情况下控制工后沉降,施工简要工艺流程如下:

(1)场地平整:控制场地标高平整至1 625.0 m,平整后压实,压实度大于90%。

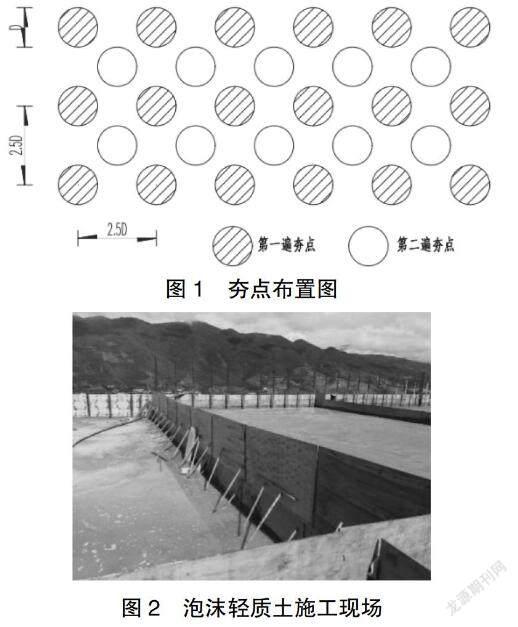

(2)强夯置换:采用夯能8 000 kN·m平锤夯击两遍,夯点整体呈正方形布置,夯点间距为2.5倍夯锤直径,具体见图1,图中D为夯锤直径。当最后两击夯沉量小于20 cm时停止夯击,每点均夯8~10次。同时夯击过程中往夯坑内充填片石形成碎石墩。整个路堤夯后回填碎石并用大功率压路机振动压实5遍,直至达到场地平整设计标高为止。

(3)垂直填筑泡沫轻质土路堤[7],降低路基对地基承载力要求,控制路基沉降变形。现场施工情况见图2。待达到强度要求后进行路面结构层施工。

(4)路基防排水设施施工。

图1 夯点布置图

图2 泡沫轻质土施工现场

3 承载力检测试验

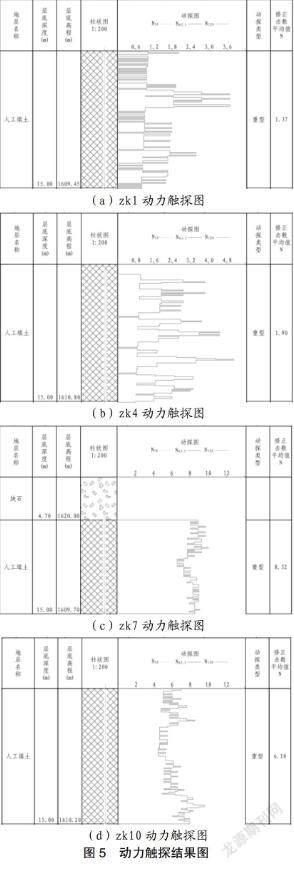

采用平板载荷试验[8]和重型圆锥动力触探试验[9]分别在强夯置换处理地基前后进行地基承载力检测,试验设备各项参数如表2所示。由于置换碎石墩密实度极高难以直接进行触探试验,因此采用钻机钻进穿过碎石置换墩后再进行动力触探试验,同时量取穿土深度并测量强夯置换碎石墩高度。

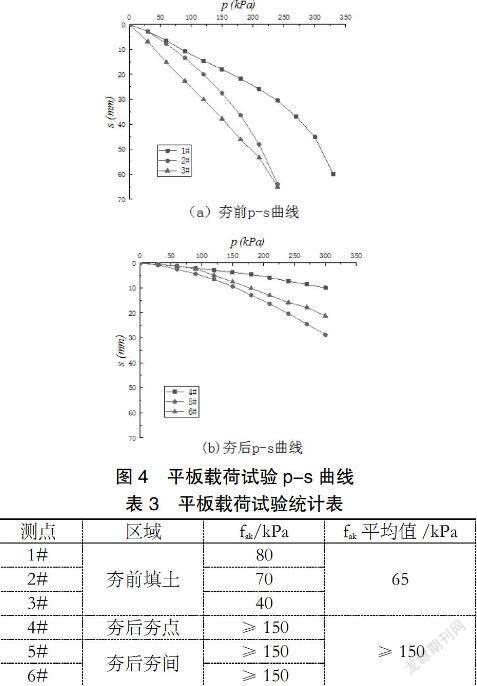

平板载荷试验采用的承载板面积为2 m2,控制最大加载量为设计承载力的2倍即300 kPa,选择6个有代表性的测点进行试验,其中3个测点选择在强夯前夯区外填土处,另外3点为强夯后测点,其中2点选择在夯点中间处,1点在夯点处。

动力触探检测深度为15 m,共计18个测点。分别是强夯前6点,其中3个在回填土上进行,3个在回填块石地基上进行;强夯后12点,其中夯点间、夯点处各进行6个点。检测现场如图3所示。

表2 试验设备参数

编号 仪器设备名称 规格型号

1 重Ⅱ型动力

触探检测仪 XY-150(钻机)、63.5 kg(落锤)

42 mm(探杆直径)60°(圆锥探头)

2 地基载荷试

验检测仪 100 t(千斤顶)、0.4级100 MPa

(压力表)、(0~30)mm(百分表)

图3 动力触探检测现场

4 试验结果分析

4.1 平板载荷试验结果

根据《建筑地基检测技术规范》[10]要求,对于强夯置换复合地基承载力特征值可按下列方法综合分析确定:

(1)当 曲线上有比例界限时,取该比例界限所对应的荷载值,即;

(2)当极限荷载小于对应比例界限的荷载值的2倍时,取极限荷载值的一半,即;

(3)当不能按上述两点确定时,承载力特征值取曲线上相对变形值处对应的荷载,但其值不应大于最大加载量的一半。对于强夯置换工程,相对变形值(沉降量/承压板边长)取0.01或根据当地经验确定,原地基土为高压缩性土层时相对变形值的最大值不应大于0.015。

强夯置换前后检测点平板载荷试验曲线如图4所示。根据经验,相对变形值中取10 mm,满足上述要求。夯前承载力特征值根据对应的荷载直接确定。夯后承载力特征值由于时荷载值均大于最大加载量的一半,取,而实际承载力要大于150 kPa,这是因为设计试验时最大加载量仅为承载力最低要求150 kPa的2倍。根据图4汇总出平板载荷试验统计表如表3所示。

图4 平板载荷试验p-s曲线

表3 平板载荷试验统计表

测点 区域 fak/kPa fak平均值/kPa

1# 夯前填土 80 65

2# 70

3# 40

4# 夯后夯点 ≥150 ≥150

5# 夯后夯间 ≥150

6# ≥150

通过夯前夯后对比可知,强夯置换法可以明显使深软杂填土地基提高承载力、降低压缩性。承载力特征值由约65 kPa提高到150 kPa以上。

4.2 动力触探试验结果

图5给出了具有代表性的夯前夯区内外及夯后夯点处和夯点间的动力触探曲线图。根据所有15 m范围内动力触探次数确定N63.5的平均值,汇总后如表4所示。施工前由于场地平整压实以及铺设垫层片石,夯区内土体强度已经明显得到初步小幅度提升,承载力特征值从小于30 kPa提升到50 kPa~60 kPa,但仍处于松散状态。

(a)zk1动力触探图

(b)zk4动力触探图

(c)zk7动力触探图

(d)zk10动力触探图

图5 动力触探结果图

表4 动力触探试验统计表

区域 测点 碎石墩高度/m 填土层厚度/m N63.5/击 承载力特征值/kPa 密实度

夯前

夯区外 zk1 0 15 1.37 ≤30 松散

zk2 0 15 1.05 ≤30 松散

zk3 0 15 1.00 ≤30 松散

夯前

夯区内 zk4 0 15 1.90 60 松散

zk5 0 15 1.66 50 松散

zk6 0 15 1.98 60 松散

夯点处 zk7 4.7 10.3 8.32 330 密实

zk8 5.2 9.8 8.10 320 密实

zk9 5 10 8.16 330 密实

zk13 5.8 9.2 5.43 210 稍密

zk15 5.1 9.9 8.70 340 密实

zk17 5.5 9.5 8.12 330 密实

夯点间 zk10 0 15 6.13 250 中密

zk11 0 15 6.28 250 中密

zk12 0 15 5.73 230 稍密

zk14 0 15 5.74 230 稍密

zk16 0 15 8.12 250 密实

zk18 0 15 5.74 230 稍密

强夯置换施工后,夯点处土体强度的提升幅度大于墩间土体强度提升幅度,但相较于夯前土强度均得到大幅提升,夯后土体承载力特征值从50 kPa~60 kPa提升到200 kPa以上,达到稍密~密实状态。与平板载荷试验结果相吻合,满足设计要求。

6个夯点测量点处碎石墩高度大约在5 m~6 m之间,平均5.2 m,加上表层检测时开挖1 m左右的碎石层,强夯置换墩平均高度在6 m以上,与水伟厚[4]研究的8 000 kN·m能级置换墩6 m~7 m一致。

根据夯后的动力触探检测数据可知,有效加固深度[11]达到10 m以上,处理深度达到要求的12 m以上。而根据《建筑地基处理技术规范》[12]中粗颗粒土在8 000 kN·m的強夯中有效加固深度在9 m~9.5 m,而结果偏大的原因可能是表层杂填土的含水率和孔隙率比较大,强夯置换施工使得地下水的析出以及土颗粒之间的重组,表层土体总体积减小较多。

5 结论

(1)采用8 000 kN·m高能级强夯置换处理深软杂填土地基加固效果显著,工艺方法设计合理。

(2)强夯置换处理前,夯区内地基承载力不能满足天然地基承载力要求。经强夯置换处理后,平板载荷试验表明地基承载力特征值由约65 kPa提升到150 kPa以上。动力触探检测表明地基承载力由50 kPa~60 kPa提升到200 kPa以上,结果大体一致,均满足设计要求的150 kPa。

(3)强夯置换处理前,填土区动力触探击数平均值小于2击,土体为松散状态;强夯置换处理后平均动力触探击数5~9击,达到稍密~密实状态,孔隙率显著提升,在软弱层处强度明显提升。

(4)本项目高能级强夯置换墩平均高度在6 m以上,有效加固深度大于10 m,符合初期预想。

(5)其它类似地质条件及环境的公路工程施工可借鉴本项目施工工艺,可节约成本30%以上,缩短工期约50%。

(下转第166页)

(上接第164页)

参考文献:

[1]唐国艺,刘智,刘争宏,等.低能级强夯在安哥拉Quelo砂中的应用[J].岩土力学,2019(S1):203-209.

[2]贾敏才,刘波,周训军.滨海含软土夹层粉细砂地基高能级强夯加固试验研究[J].建筑结构学报,2019(11):7.

[3]张延记.强夯置换法在湿陷性黄土地基处理中的应用[J].中国新技术新产品,2020(8):109-110.

[4]水伟厚.对强夯置换概念的探讨和置换墩长度的实测研究[J].岩土力学,2011(S2):502-506.

[5]于海紅.浅谈高填方强夯置换法在武汉地铁车辆基地的应用[J].科学技术创新,2018(31):114-115.

[6]曾清生.强夯置换法在铁路车站软基加固中的研究应用[J].江西建材,2019(8):115-117.

[7]詹作泰.泡沫轻质土路基施工方案[J].科技与企业,2013

(23):210-211.

[8]牛亮.平板载荷试验方法在复合地基测试中的研究[J].安徽建筑,2014(5):325-327.

[9]范俊海.基于重型圆锥动力触探检测的强夯有效加固深度及其适用性探讨[J].住宅与房地产,2019(9):221+236.

[10]福建省建筑科学研究院.建筑地基检测技术规范 JGJ340-2015[M].中国建筑工业出版社,2015.

[11]胡瑞庚,时伟,水伟厚,等.深厚回填土地基高能级强夯有效加固深度计算方法及影响因素研究[J].工程勘察,

2018(3):35-40.

[12]JGJ 79-2012,建筑地基处理技术规范[S].