铝合金板料电磁成形工艺与理论的研究进展

2021-09-23刘维孟正华黄尚宇

刘维,孟正华,黄尚宇

(1.武汉理工大学 a.材料科学与工程学院;b.汽车工程学院,武汉 430000;2.现代汽车零部件技术湖北省重点实验室,武汉 430070)

为了提高能源效率、降低燃油排放,轻量化一直是航空、航天、汽车等高端装备制造业发展的主旋律。以铝合金为代表的轻合金,因为其具有密度小、比强度和比刚度高、可回收利用等诸多优点,在航空、航天、汽车等领域获得了广泛的应用,在应对全球能源短缺与环境污染的轻量化发展战略中具有极为重要的作用[1]。航空、航天、汽车等领域中薄壁零件要求具有材料相对厚度小、形状复杂、尺寸精度与表面质量要求高等特点;同时,铝合金存在室温成形性能较差、易产生破裂与褶皱、卸载后回弹大、表面易出现粗晶与划伤等问题,会造成零件局部变形严重、壁厚分布不均匀、力学性能不高等缺陷,限制了铝合金板料在航空、航天、汽车等领域中的广泛应用[2]。针对铝合金零件成形制造,国内外纷纷展开新工艺研究,以提高铝合金板料成形性能与精度。

电磁成形(Electromagnetic forming,EMF)是一种利用脉冲电流通过线圈在其周围产生瞬变磁场,导致附近导电金属板料中形成感应涡流,从而通过线圈与板料之间的洛伦兹力驱动板料发生高速变形的成形方法[3]。该工艺能够有效地提高铝合金板料成形性能、控制板料成形回弹程度,且具有成形速率高(103~104s-1)、成形过程易精确控制、零件贴模性与表面质量高等许多优点[4]。近年来,围绕我国航空航天领域对高性能、高可靠性板管构件的重大需求,国内有关单位对电磁成形理论和技术进行了前沿探索与基础创新研究[5]。越来越多的研究已经表明[6],电磁成形技术的不断发展,为铝合金复杂零件精确成形带来了新的突破,显示了良好的应用前景。

1 铝合金板料电磁成形工艺

1.1 冲压/电磁成形复合工艺

电磁成形过程中,洛伦兹力随着铝合金板料的变形而急剧衰减,同时,由于设备能量及线圈强度等因素的限制,电磁成形常用于中小型板管类零件。为提高加工效率、充分发挥各种工艺方法的优势,将传统冲压与电磁成形结合起来形成复合工艺,即先通过冲压预成形实现大型零件大部分的塑性变形,从而回避电磁成形难以加工大型零件的局限性,然后采用电磁成形完成零件局部特征(如小半径圆角、凸台、肋等)的精密成形或实现零件的回弹控制,已经获得了国内外广泛的研究[7]。

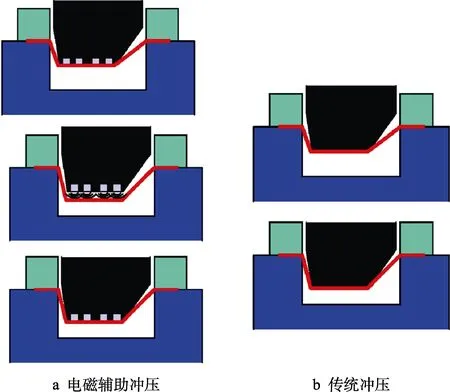

Vohnout[8]于1998 年提出了将传统冲压与电磁成形复合的研究思路,研究了铝合金6111-T4 和5754-O板料准静态与动态成形过程,实现了汽车铝合金行李舱盖与车门内板的成形试制。C.N.Okoye 等[9]分析了将电磁辅助冲压技术用于板料渐进成形中,采用通用电磁成形线圈结构设计完成了盒形零件成形。Psyk等[10]在汽车AA5182 铝合金内门板拉深成形之后,采用内嵌的3D 线圈进行电磁校形,获得了更小的圆角半径。Liu 等[11]在筒形件拉深成形基础上,采用电磁辅助冲压工艺,获取了更小的底部圆角半径。Shang等[12]对比了电磁辅助冲压成形过程与传统冲压成形过程,如图1 所示,通过合理内置线圈进行电磁成形,从而改善了板料冲压的壁厚分布,提高了6111-T4 铝合金零件的壁厚均匀性与极限拉深高度。Imbert 等[13]针对铝合金V 形弯曲件圆角,先通过传统冲压工艺成形出较大圆角半径20 mm,然后通过电磁成形获取小圆角半径5 mm,并分析了电磁复合成形板料应力与应变的分布[14]。M.K.Choi 等[15]运用拓扑优化技术完成了电磁成形线圈结构设计,采用电磁校形获得了拉深件圆角区更小的圆角半径。

图1 板料成形过程[12]Fig.1 Sheet metal forming processes

近年来,Noh 等[16]将两个不同尺寸的平面螺旋线圈进行组合,形成两步电磁成形工艺,完成了AA1100-O 铝合金零件成形。Su 等[17]分别采用平面螺旋线圈与螺线管线圈,通过两步电磁工艺实现了大尺寸铝合金板件局部倾斜翻孔的预成形与校形。Yu 等[18]采用平面螺旋线圈与螺线管线圈进行两步电磁成形,有效提高了长圆形翻孔的成形精度。

E.Iriondo 等[19]针对高强铝合金和高强钢弯曲件的回弹问题,采用平面线圈实现了电磁校形,如图2所示,并分析了电磁力、冲击模具、感应电流等引起塑性变形对回弹的抑制作用[20]。针对飞机钣金件传统制造存在流程复杂的问题,Woodward 等[21]将电磁校形与橡皮垫成形相结合,完成了复杂钣金件成形,降低了大部分回弹,消除了起皱缺陷,实现了难成形局部特征精密成形,与液压成形和橡皮垫成形相比,电磁成形简单曲面零件回弹降低了87%。刘大海[22]对U形件电磁辅助弯曲成形研究表明,脉冲电磁力对弯曲角部位应力-应变分布的直接影响及脉冲电磁力驱动板坯对模具的冲击作用能够有效抑制零件回弹。胡建华等[23]采用均匀压力线圈对冲压预变形5023 铝合金曲面试件进行了电磁校形试验,结果表明在低电压下多次放电可以逐步减小回弹量,在较高电压下一次放电即可基本消除回弹。Cui 等[24]对V 形弯曲件电磁校形过程进行了有限元模拟,通过电磁脉冲驱动板料撞击模具,改变了其应力状态,对回弹控制与反向弯曲产生了重要影响。Liu 等[25]采用随形均匀压力线圈对铝合金曲面试件进行了电磁校形,结果表明脉冲磁压力能够有效提高试件的等效塑性应变水平,降低试件内外层表面的应力值,从而大大减小了试件回弹,提高了成形精度。Liu 等[26]进一步研究了均匀压力线圈结构、放电电压、模具间隙对铝合金曲面试件回弹控制的影响,提高了其成形精度。为了避免传统电磁辅助冲压中线圈往往镶嵌于凸模之中这一问题,Cui 等[27]将电磁成形线圈放置在凹模圆角处,通过电磁力反向加载,对弯曲件进行回弹控制。

1.2 大尺寸零件电磁成形工艺

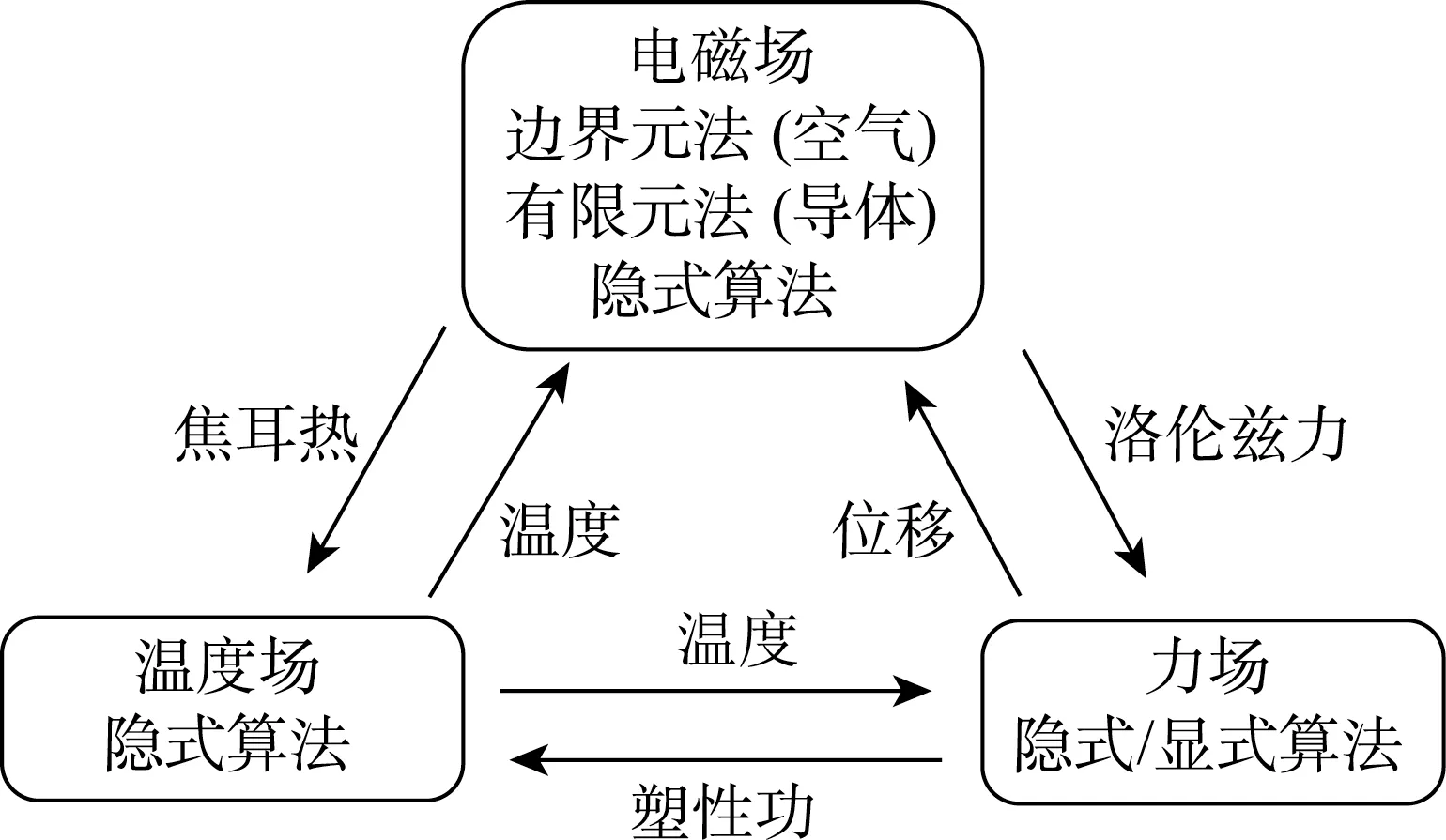

电磁成形技术的不断发展,将为航空航天领域中铝合金大尺寸板管件精确成形制造带来新的突破。Cui 等[28]针对传统电磁成形零件尺寸受限这一问题,将电磁成形与单点渐进成形相结合,提出了电磁渐进成形工艺,如图3 所示,验证了大尺寸板坯件和长直壁管件电磁渐进成形的可行性。在电磁渐进成形工艺基础上,Cui 等[29]进一步提出了电磁渐进成形与拉伸成形的复合工艺,有效降低了大尺寸零件的壁厚减薄现象。熊奇等[30]建立了多线圈多电源时序控制系统,针对大型铝合金板件提出了分步电磁成形工艺,通过逐步降低线圈与工件间距来提高成形效率。Guo 等[31]分析了飞机整体壁板的喷丸成形、蠕变时效成形与压弯成形等工艺特点,对电磁渐进成形中放电电压、放电位置、加载路径等工艺参数进行了研究,运用电磁渐进成形技术完成了2A12-T4 铝合金单曲率网格式高筋条整体壁板成形试验。Li 等[32]针对电磁渐进成形过程,研究了其成形缺陷产生机理及控制方法,最终实现了大型铝合金曲面零件精确成形。Long 等[33]利用电磁成形具有环境友好、单模成形、成本低、回弹小、成形性能高、能够产生残余压应力层等优点,将喷丸成形、渐进成形、多点成形与电磁成形进行组合,提出了Electromagnetic superposed forming(EMSF)工艺,实现了小曲率蒙皮的成形试制。Fang等[34]通过移动平面螺旋线圈位置,对铝合金板料产生连续局部电磁成形,从而完成最终铝合金零件多步电磁成形。

图3 电磁渐进成形[28]Fig.3 Electromagnetic incremental forming

为了避免铝合金板料拉深变形中破裂失效的问题,Fang 等[35]提出了电磁脉冲辅助逐步拉深工艺,在圆筒形拉深件法兰区和底部区分别增加助推线圈和拉深线圈,极大改善了应力-应变状态,提高了零件拉深高度。Fang 等[36]进一步将法兰区辅助线圈、圆角线区圈和拉深底部线圈进行组合,提出了电磁脉冲辅助渐进拉深工艺,提高了铝合金筒形件的极限拉深比。Lai 等[37]建立了双线圈电磁成形系统,对拉深件法兰区施加径向洛伦兹力,从而获得具有更高拉深比的铝合金深拉深件。

2 多物理场数值模拟与材料本构建模

2.1 多物理场耦合数值模拟

由于电磁成形速度非常之快,难以直接观察板料的变形过程,并且板料受到电磁场、力场、位移场、温度场等多物理场耦合作用,试验测试较为困难,因此,电磁场-力场-温度场多物理场耦合数值模拟已经成为研究电磁成形中板料变形过程的一种常用方法,对板料电磁成形工艺研究具有十分重要的意义。

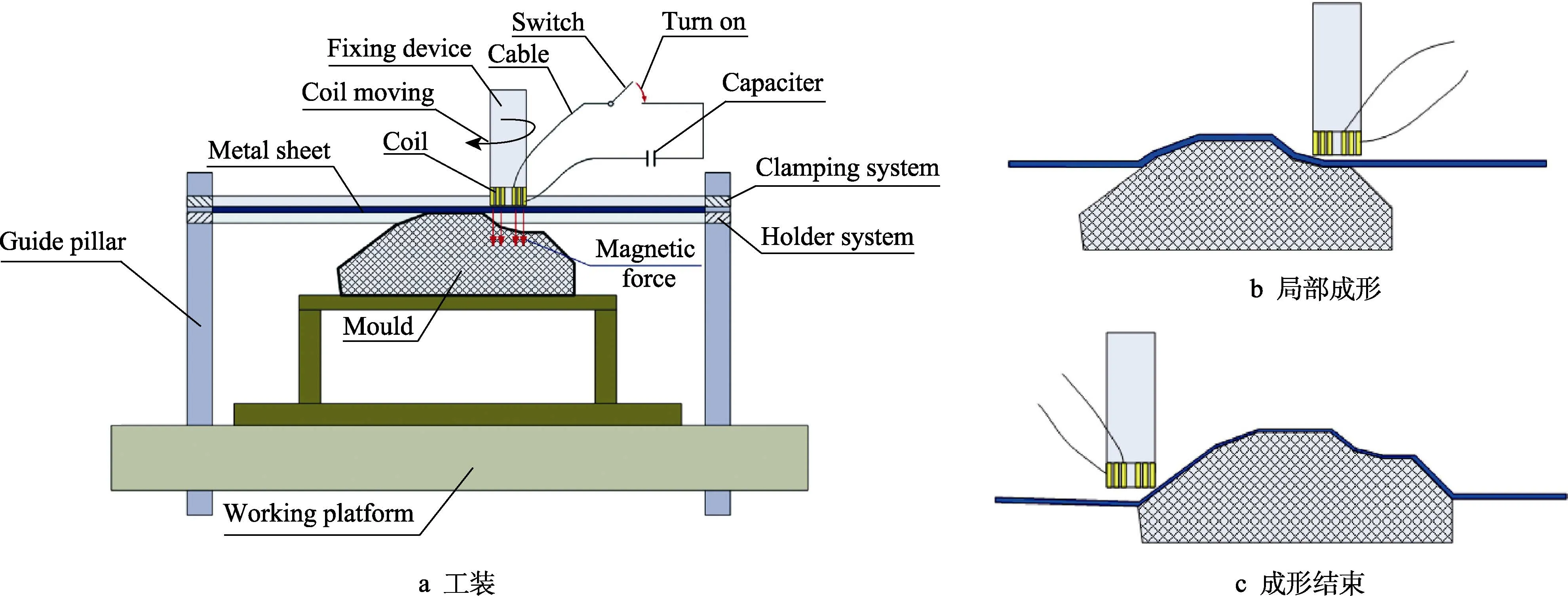

J.Unger 等[38]自主开发了电磁成形过程3D 有限元模拟程序,提出了网格划分策略、电磁与结构单元的数据传递方法、电磁分析的终止条件,极大降低了数值分析时间成本。P.L'Eplattenier 等[39]介绍了LS-DYNA 软件中电磁成形模块,如图4 所示,采用有限元与边界元相结合的方法进行电磁场分析,实现了3D 电磁场-力场-温度场多物理场耦合数值模拟,考虑了零件变形与温度变化对电磁参数的影响。H.Yu 等[40]针对管件电磁成形,采用ANSYS 软件实现了2D 轴对称电磁场-力场顺序耦合有限元模拟,考虑了零件变形对电磁场的影响。G.Bartels 等[41]采用ANSYS 软件模拟了管件电磁成形过程,对比分析了2D 轴对称电磁场-力场松散耦合与顺序耦合的有限元结果,顺序耦合由于考虑了变形与电磁力的相互影响而具有更好的预测结果。I.Perez 等[42]针对电磁胀形过程,采用Maxwell 3D 与Pam-Stamp 2G 软件实现了电磁场-力场松散耦合有限元模拟,并与SysMagna与Pam-Stamp 2G 软件的电磁场-力场顺序耦合有限元模拟进行了对比,发现松散耦合模拟结果与实验结果较为匹配,且其计算时间较短,因此更适合用于工业模拟。C.L.Kuo 等[43]采用COMSOL Multiphysics软件实现了电磁场-力场-温度场耦合有限元模拟,考虑了焦耳热效应引起温度升高现象及其对零件成形质量以及线圈寿命的影响。Dmitry Chernikov 等[44]运用LS-DYNA 及其电磁分析专用模块EM,研究了电磁成形过程中电涡流焦耳热、塑性变形功以及板料与模具的撞击所产生的温度升高效应。X.Cui 等[45]采用ANSYS 软件实现了3D 电磁场-力场-温度场顺序耦合有限元模拟,考虑了零件变形对电磁场的影响,并分析了零件中产生的焦耳热效应。X.Cui 等[46]采用ANSYS 软件完成了2D 轴对称电磁场-力场顺序耦合有限元模拟,分析了放电过程中第2 个半波电流对电磁成形模拟精度的影响。Q.Cao 等[47]采用COMSOL Multiphysics 软件实现了2D 轴对称电磁场-力场顺序耦合有限元模拟,考虑了零件变形与速率对电磁参数的影响。

图4 多物理耦合数值模拟Fig.4 Multi-physical fields coupling numerical simulation

2.2 铝合金板料本构建模

材料成形的高精度数值模拟严重依赖于准确的材料本构模型,而材料本构模型的建立离不开合理反映工艺条件的力学实验。电磁成形中,铝合金板料在脉冲电磁力作用下发生高速率变形(应变速率高达103s-1以上),其变形行为与准静态变形行为具有明显差异[48];同时,变形过程中难以进行实验测试,多物理场耦合数值模拟成为一种必不可少的研究方法,因此,高速率本构建模是电磁成形工艺研究的必要前提条件。目前,一般采用分离式霍普金森拉杆试验获取材料高应变速率的真实应力-应变曲线[49],但这往往存在分离式霍普金森拉杆试件装夹困难、试验曲线波动难以消除、误差较大等问题[50]。

由于管材电磁成形具有简单易行的独特优势,目前已有研究采用电磁胀管或胀环试验,建立材料的高应变速率本构模型。Kleiner 等[51]基于Bézier 曲面提出了高应变速率硬化模型,分别对铝合金AA6060 与AA5754 管材开展不同加载条件下的电磁扩径与缩径试验,通过对比模拟与试验得到的位移-时间及速度-时间曲线,实现了硬化模型参数的逆向识别。Henchi等[52]基于电磁胀环试验,通过对比模拟与试验的速度-时间曲线,实现了Johnson-Cook 本构模型的逆向识别。Li 等[53]将应变速率敏感型电致塑性模型引入到高应变速率本构模型中,并通过电磁胀环试验中应变速率-时间曲线的解析与试验结果对比,确定了其本构模型的参数。尽管这些方法已经获得了良好的研究效果,但其仅适用于管件或圆环试件,不便用于平面板料试件的高应变速率本构建模。

Chu 等[54]采用平面螺旋线圈与由集磁器驱动的铝合金板料圆形试件撞击凸模,通过材料参数优化,实现试件应变实验值与模拟值之间误差最小化,获取了高应变速率流动应力曲线,但是,试件撞击凸模过程中强烈的非线性接触问题,不利于基于数值模拟的逆向识别。Noh 等[55]采用平面螺旋线圈进行圆形板料的电磁胀形实验,通过最小化试件截面轮廓实验测量与数值模拟之间的误差,实现了铝合金板料Cowper-Symonds 高应变速率硬化模型的参数识别。

3 铝合金板料成形性能与微观组织演变

Imbert 等[56]对AA5754 铝合金板料电磁自由胀形与有模胀形进行了对比,采用 Gurson-Tvergaard-Needleman(GTN)损伤模型对电磁成形过程进行了数值模拟,结果表明电磁有模胀形中板料与模具之间的相互作用能有效抑制损伤、提高成形性能。M.S.Dehra[57]开展了管件和环件电磁胀形实验,分析了惯性、模具撞击、本构行为变化以及动态失效模式对高速成形极限的影响。针对电磁辅助冲压变形特点,C.Li 等[58]对5052-O 铝合金板料开展了单向拉伸变形路径下准静态预变形与后续电磁成形实验,结果表明准静态-动态成形极限明显高于准静态成形极限,略高于动态成形极限。D.Liu 等[59]将液压胀形实验与电磁胀形实验结合,对铝合金5052-O 板料进行了双向等拉路径下准静态预变形与后续电磁成形实验,其成形极限也得到了显著提高。金淳等[60]对不同热处理状态下的2219 铝合金板进行单向拉伸、平面应变与等双拉变形路径下的准静态成形与电磁成形极限实验,电磁成形可有效提高板料成形极限。Su 等[61]对AA2219-O 铝合金板料进行准静态拉伸变形、电磁成形、机械高速拉伸实验研究,发现电磁成形极限明显高于准静态拉伸变形极限,而略高于机械高速拉伸变形极限。Zeng 等[62]针对基于均匀压力线圈的铝合金板料电磁成形过程,研究了放电电压、冲击距离与预变形水平对板料变形损伤的影响,发现模具对板料的高接触压力能有效抑制塑性损伤。

刘大海[22]针对电磁辅助冲压成形进行研究发现,5052 铝合金板材动态变形增塑效果随着准静态预变形水平的提高而增加,其动态变形位错滑移趋于多系开动,且位错形态更加均匀。黄澜涛[63]研究了铝合金板料电磁成形过程中电塑性效应、热塑性效应及高应变速率强化效应,发现铝合金板料伸长率的提高是电流与温度共同作用的结果,并揭示了电磁胀环中铝合金变形的主要微观机理是晶内变形。Li 等[64]针对5052 铝合金板料进行电磁成形与机械高速成形实验,发现机械力的平面分布导致了平面滑移,而电磁力的空间分布引发了波状滑移。Fang 等[65]对比了铝合金板料传统拉深成形与电磁辅助渐进拉深成形,发现两者的塑性变形微观机理均为位错滑移,但后者显著提高了工件显微硬度与位错密度,且其局部滑移带与等轴晶提高了塑性。Wang 等[66]对电磁胀形后5052 铝合金试件进行了疲劳试验分析,其疲劳强度提高主要归因于电磁胀形引起了应变硬化及其位错密度增加对裂纹尖端的屏蔽效应。

4 结语

航空航天铝合金板件形状尺寸复杂、成形性能低、成形精度与使役性能要求高,对现有的板料成形技术提出了更大的挑战。电磁成形能够有效提高铝合金板料成形极限、显著降低零件回弹,因此,将电磁成形与渐进成形、温热成形、刚模成形、软模成形、多点成形、喷丸成形等工艺相结合,提出了多种电磁复合成形新工艺,可为难成形铝合金板件高性能精确成形带来新的突破。通过不同电磁成形实验设计,揭示了材料动态变形行为与成形极限,并建立了高应变速率本构模型,为电磁成形工艺多物理场耦合数值分析提供了必要的材料模型。

电磁成形中线圈结构设计直接决定了电磁力的空间分布及铝合金板料的变形过程,必须针对各类铝合金板件的形状特征及其成形工艺特点,设计合理的线圈结构。同时,铝合金板料电磁成形机理是其工艺研究的重要理论基础,因此,必须进一步解耦并定量分析高应变速率、塑性功升温、感应电流、冲击模具等多物理场效应对铝合金板料成形性能与组织缺陷的作用规律,建立高应变速率、温度、电流、法向压应力等多因素相关型塑性与损伤本构模型,为电磁复合成形全流程多物理场耦合数值模拟分析提供精准的理论模型。另外,航空装备关键构件的主要失效模式为疲劳,而电磁成形中铝合金板料微观组织与位错、微空洞与损伤累积、应变硬化状态、残余应力等在多物理场耦合作用下将发生复杂变化,对构件抗疲劳性能产生重要影响,因此,为了将电磁复合成形工艺应用于航空制造中,就必须进一步研究电磁成形构件的抗疲劳性能。