管道环焊缝典型缺陷的3种无损检测方法对比分析

2021-09-23徐生东张建晓戴敬东

徐生东,姚 欢,张建晓,戴敬东

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.兰州兰石重工有限公司 甘肃 兰州 730300;3.兰州石化公司建设公司 甘肃 兰州 730060)

0 引 言

随着国民经济的快速发展,大口径长距离输气管道在国家工业方面显得尤为重要。在这类管道建设过程中,管道对接环焊缝质量成为工程质量和长距离输气安全的首要因素[1-2]。为了有效把控工程质量并保障油气输送安全,对焊缝进行无损检测可以识别缺陷、排除隐患。定期对埋地管线进行管道内检测,对可疑缺陷采用其他无损检测方法进行开挖验证是维护管道安全运营的必备步骤。

对国内某段X80、1 219 mm×26.2 mm长输管道进行管道内检测并开挖验证。本次试验采用射线、TOFD及超声相控阵三种无损检测方法对环焊缝进行检测[3-6]。对表面及近表面密集气孔、裂纹、未熔合等几种典型缺陷从相控阵及TOFD检测图谱和射线底片3个方面进行对比分析,并对缺陷位置、缺陷量化、缺陷检出能力做出准确判断及评价[7]。

1 近(外)表面密集气孔缺陷的3种无损检测方法对比

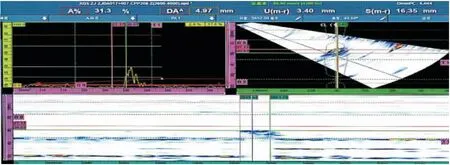

本次开挖验证采用射线、TOFD及相控阵检测3种检测方法进行缺陷确认,共发现8处近(外)表面密集气孔。本文取其中较为典型的1处近(外)表面密集气孔,对比分析该缺陷相控阵检测、TOFD图谱及射线底片,如图1~图3所示。

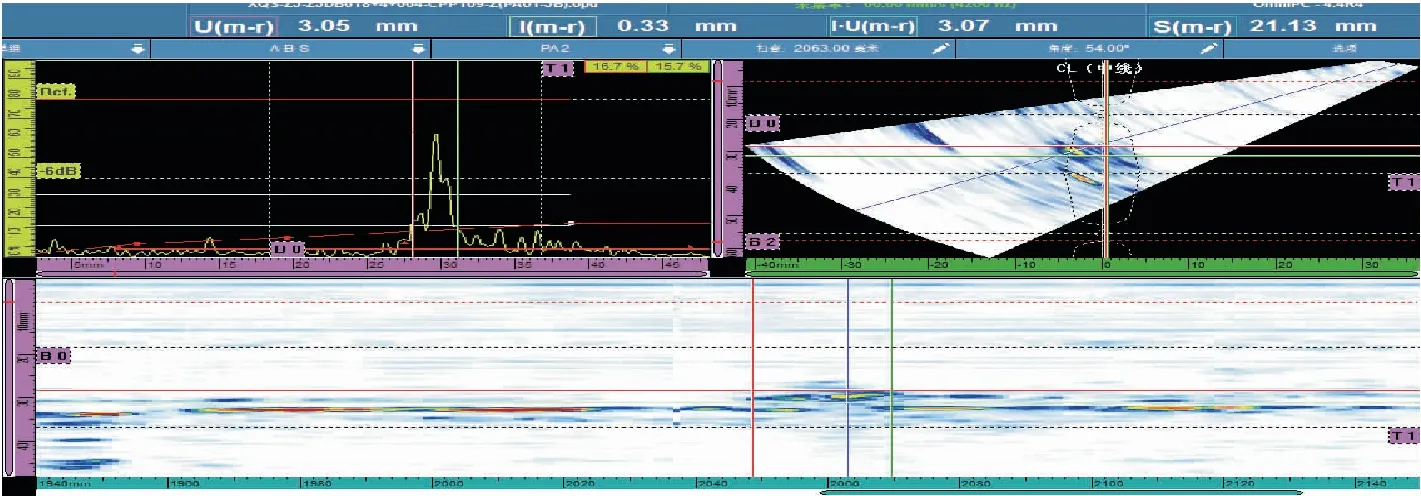

图1 近(外)表面密集气孔缺陷相控阵图谱

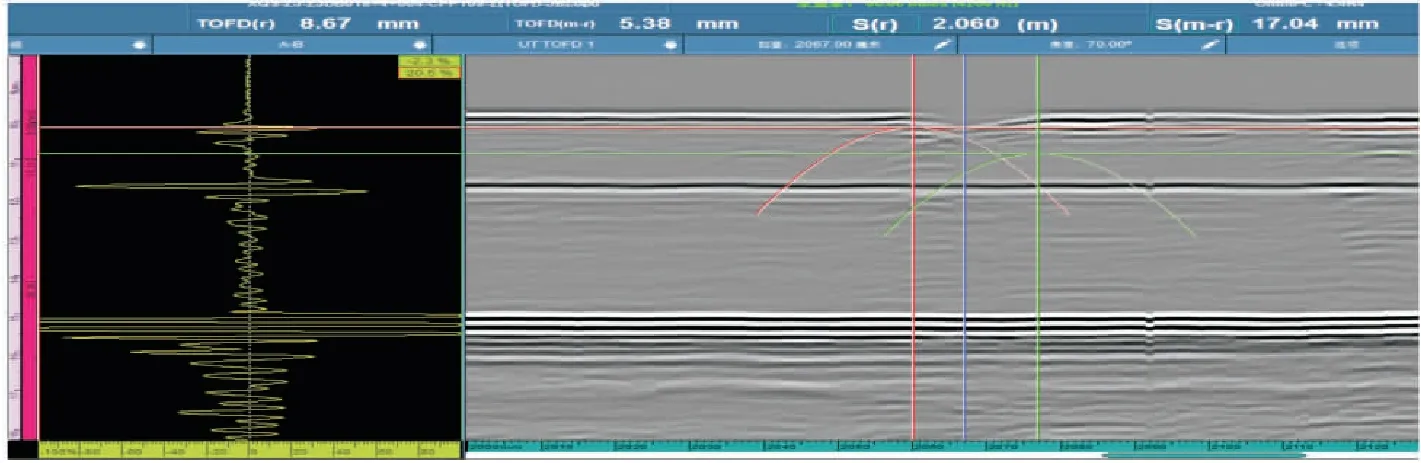

图2 近(外)表面密集气孔缺陷TOFD图谱

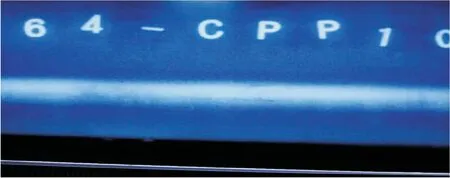

图3 近(外)表面密集气孔缺陷射线底片

其中,图1为近(外)表面密集气孔缺陷相控阵检测图谱,图2为近(外)表面密集气孔缺陷TOFD检测图谱,图3为近(外)表面密集气孔缺陷射线检测底片。将检测结果中的缺陷信息进行汇总,见表1。

表1 近(外)表面密集气孔缺陷定位、定量

从相控阵及TOFD图谱中可以看出,该表面密集气孔缺陷埋深(距工件检测面的距离)较小,距外表面距离在4.5 mm左右。且缺陷自身高度较小,对比发现,超声、相控阵检测和TOFD检测结果在3 mm左右浮动。同时,3种检测方法得出缺陷长度较为一致。从图3射线底片观察其形态,多为不规则圆形和条形。部分气孔相连接显示连续状空穴,造成焊缝金属间未能有效熔合。表面密集气孔缺陷主要位于焊接起弧和收弧位置,产生原因可能是焊接起弧及收弧时保护气体压力不够,熔池搅动性差,热输入量较小[8]。

2 裂纹缺陷的3种无损检测方法对比

本次开挖检测发现5处裂纹,取其中较为典型的1处埋深裂纹,对比分析该缺陷相控阵检测、TOFD图谱及射线底片,如图4~图6所示。其中,图4为裂纹缺陷相控阵检测图谱,图5为裂纹缺陷TOFD检测图谱,图6为裂纹缺陷射线检测底片。从射线底片观察其形态可以看出,缺陷显示长度较小,尖端较细。表2为不同检测方法裂纹缺陷定位和定量结果对比。

图4 裂纹缺陷相控阵图谱

图5 裂纹缺陷TOFD图谱

图6 裂纹缺陷射线底片

表2 裂纹缺陷定位、定量

从相控阵及TOFD图谱中可以明确得到裂纹缺陷一些具体数据。本次试验选取了1处埋深裂纹,裂纹距离焊缝外表面7~8 mm,相控阵及TOFD检测缺陷自身高度差在2.5 mm范围内,3种检测方法得出缺陷长度较为一致。实际开挖验证发现其他几处裂纹缺陷多为近表面裂纹。一般近表面裂纹缺陷埋深(距工件检测面的距离)较小,长度较小,有一定的自身高度。可依据射线检测结果对TOFD检测和相控阵检测结果进行缺陷定性分析[9-10],进一步了解近表面裂纹缺陷TOFD检测和相控阵检测图谱的形态。从底片来看,近表面裂纹缺陷主要位于偏离焊缝熔合线2~5 mm位置,有锯齿状、分叉、尖端等裂纹典型形态,产生原因可能是焊接盖面过程中,焊接速度较快,焊层太薄,熔池冷却速度快,焊接运条偏心等多重因素造成[11]。

3 未熔合缺陷的3种无损检测方法对比

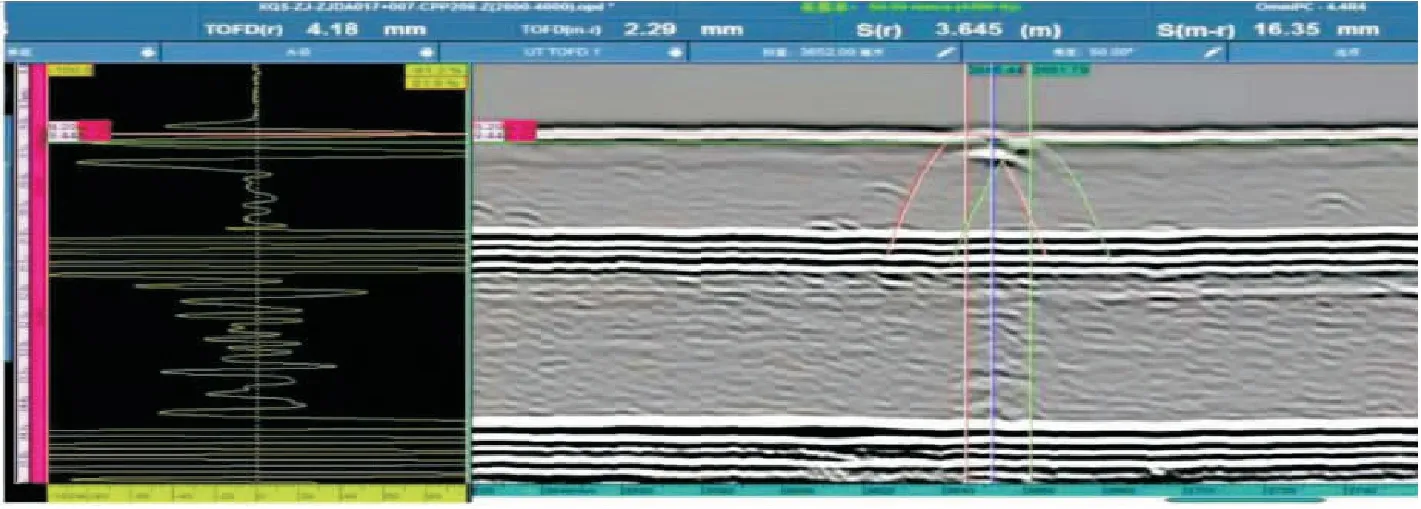

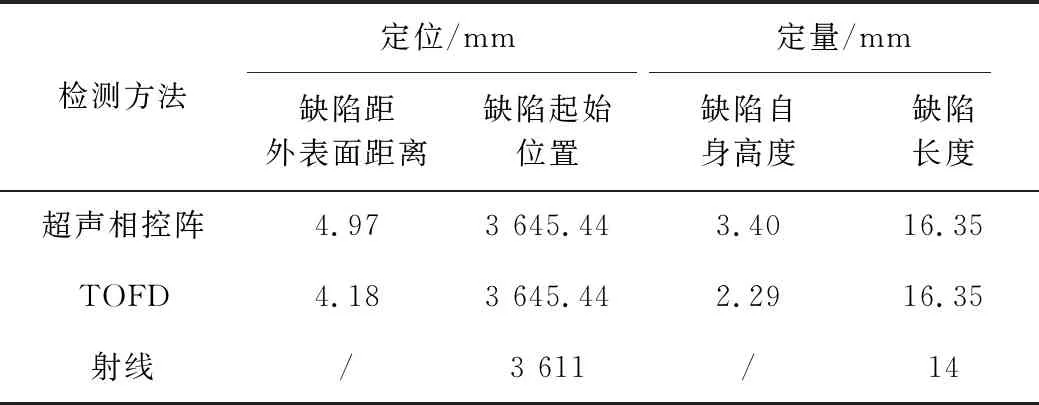

本次开挖检测发现15处未熔合缺陷,取其中较为典型的1处未熔合对比分析该缺陷超声相控阵、TOFD检测图谱及射线底片,如图7~图9所示。

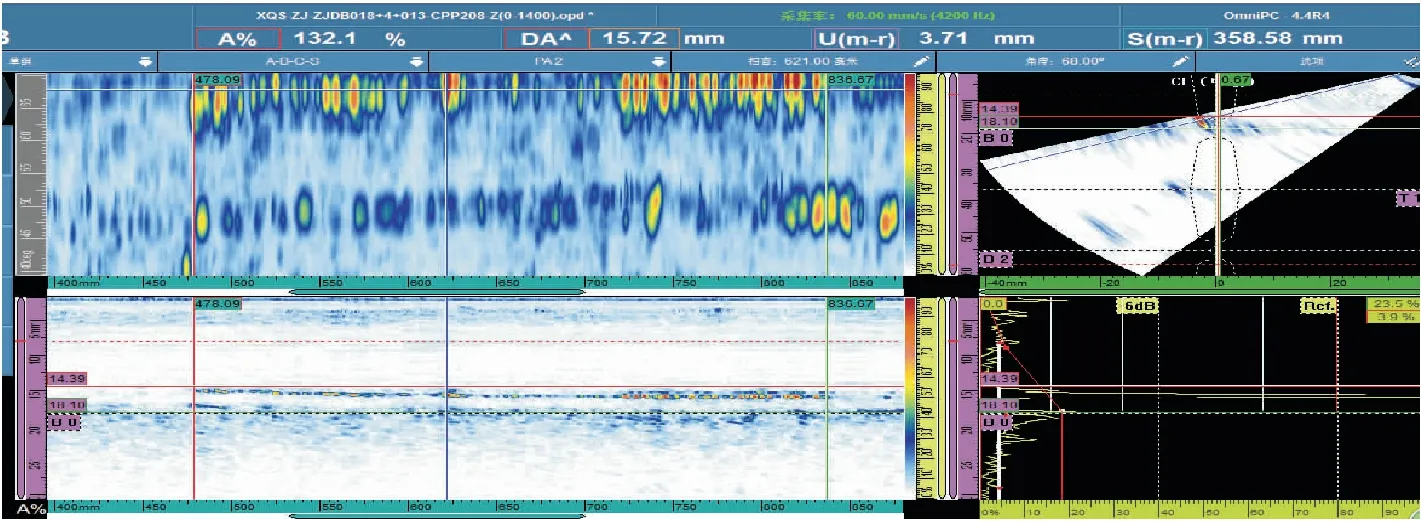

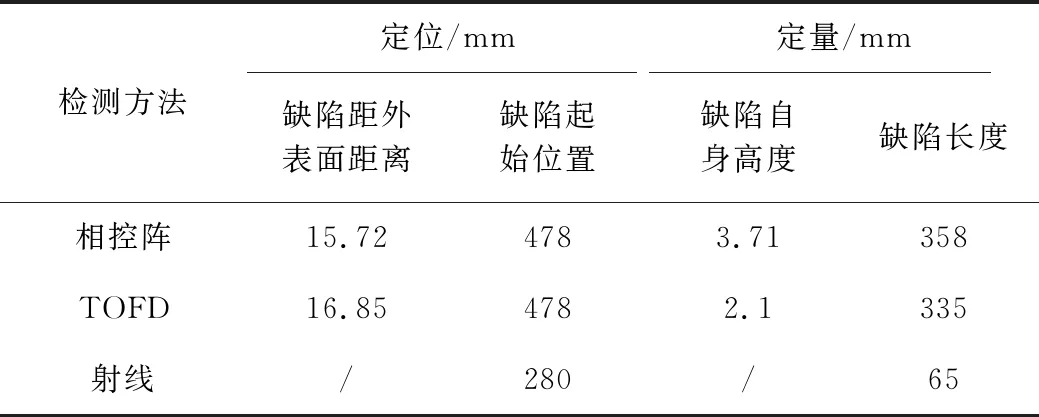

其中,图7为未熔合缺陷相控阵检测图谱,图8为未熔合缺陷TOFD检测图谱,图9为未熔合缺陷射线检测底片。表3为不同检测方法未熔合缺陷定位和定量结果对比。

图7 未熔合缺陷相控阵图谱

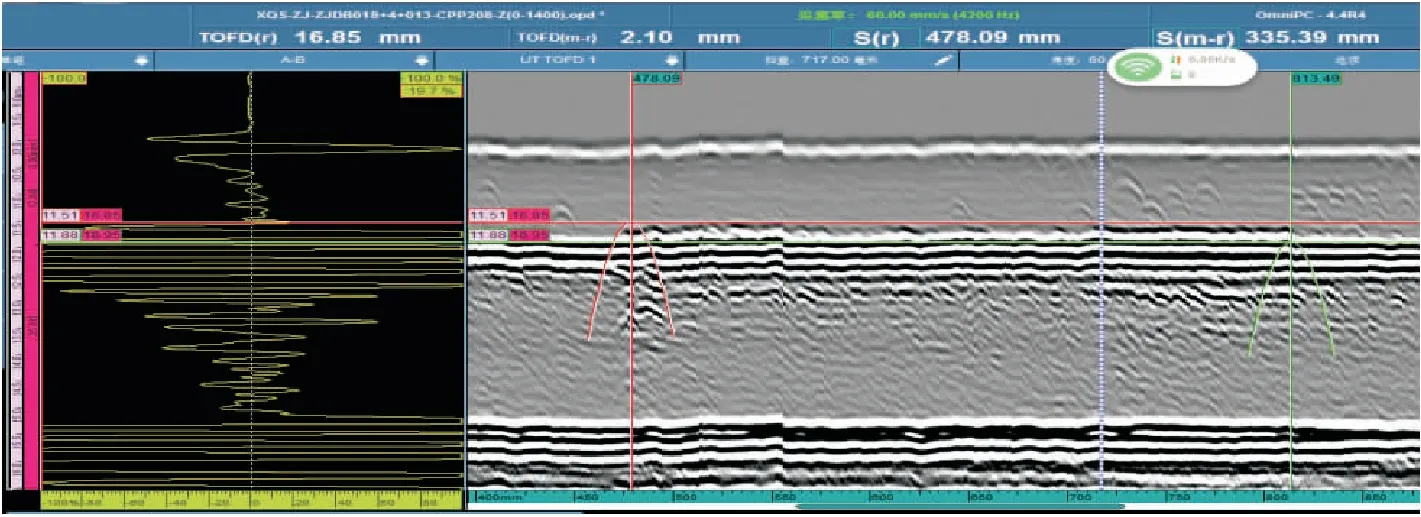

图8 未熔合缺陷TOFD图谱

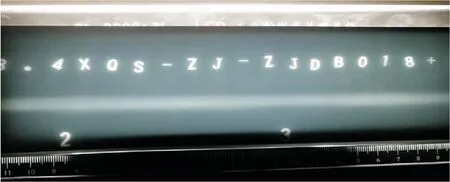

图9 未熔合缺陷射线底片

表3 未熔合缺陷定位、定量

从相控阵及TOFD图谱中可以明确得到未熔合缺陷一些具体数据。该未熔合缺陷距外表面距离16 mm左右,缺陷自身高度在2~4 mm之间,初步判断该缺陷一般多为层间未熔合。这类缺陷埋深(距工件检测面的距离)多位于焊缝内部,有一定的长度,自身高度较小。从射线底片观察其形态,多为长度较长,开口宽度较小,自身高度较小的夹层和根部未熔合。可依据射线检测结果对TOFD检测和相控阵检测结果进行缺陷定性分析,进一步了解层间未熔合缺陷TOFD检测和相控阵检测图谱的形态。从底片来看,层间未熔合缺陷水平方向主要位于偏离焊缝中心线2~5 mm位置,具有未熔合缺陷影像典型形态,产生原因可能是由于焊接过程中熔深不够,焊接电弧长度小,焊接速度过快,焊枪偏心而造成[12]。

4 3种无损检测方法缺陷检出率对比分析

本次管道全自动焊对接环焊缝检测总计发现超标缺陷42处,其中射线检测检出缺陷共计33处,TOFD检测检出缺陷39处,相控阵检测检出缺陷42处。从以上检出缺陷数量判断,说明缺陷检出率PAUT优于TOFD优于RT[13]。射线缺陷检出率最低的原因是:对面积型缺陷(裂纹、未熔合类)如果照相角度不适当,容易漏检。射线检测的对比度取决于在透照方向缺陷自身的高度,由于管道自动焊产生的缺陷自身高度一般较小,又由于自动焊缺陷多位于近外表面,几何不清晰度较高容易造成漏检[14]。TOFD受到上、下表面盲区的影响,一些上、下表面自身高度较小的缺陷较难检出[15]。

5 结论与建议

1)射线检测影像为二维平面投影,在平面坐标对缺陷的长度及宽度定量较准确,对缺陷自身高度无法准确定量。缺陷高度估判主要依据缺陷影像黑度大小,缺陷黑度和缺陷自身高度无对应比例关系。而相控阵和TOFD检测对缺陷的自身高度的测量较准确,误差在2.5 mm范围以内。

2)对于缺陷长度定量,RT、PAUT和TOFD检测均可以定量。由于一些线性缺陷的两端有延伸,这些延伸部位自身高度较小,在射线透照方向上厚度差太小,造成在底片上无法辨识,使得检出缺陷长度小于实际缺陷长度。而TOFD检测由于端点衍射波灵敏度较高,加之测量光标的吻合,可能造成检出缺陷长度大于实际缺陷长度。

3)焊接缺陷定位主要是长度方向起始位置,板厚方向埋深及自身高度。PAUT和TOFD都是基于超声波的反射及衍射对缺陷进行检测,在厚度方向和长度方向均能准确获取数据,因此其定位较准确。而射线检测影像为垂直于射线透照方向的二维平面影像,无法获取缺陷在厚度方向的数据,因此不能确定缺陷的埋深和自身高度。

4)3种检测方法均有其能力范围和局限性,建议现场结合检测目的、检测要求和缺陷类型选择合适的检测方法。对检出缺陷定量要求精度高的选用TOFD和PAUT检测;对于面积型缺陷优先选用TOFD和PAUT检测;对于被检工件厚度较大时优先选用TOFD和PAUT检测;对于检测时间较紧急,现场工况条件较差时,优先选用TOFD和PAUT检测;对检出缺陷要求准确定性的优先选用射线检测。