连续管钻井液压定向器的设计与室内试验评价

2021-09-23苗芷芃万教育徐华冬张瑞平王洪涛李俊胜张兴龙

苗芷芃,万教育,徐华冬,张瑞平,王洪涛,李俊胜,张兴龙

(1.西安石油大学石油工程学院 陕西 西安 710065;2.西安市致密油(页岩油)开发重点实验室 陕西 西安 710065;3.西部钻探定向井技术服务公司 新疆 乌鲁木齐 830026)

0 引 言

近年来,国内大多数油田先后步入高含水阶段,获得油气量日趋减少。对于这类已经开采到一定阶段的油田,需要基于老井重钻技术进行二次开采,对于油田的残余潜能充分利用,其中最为主流的开采方式是连续管钻井技术[1-2]。连续管钻井技术,其作业效率高,避免了起下油管操作,极大减低了工程费用,在井下作业领域成为近年来发展的热点技术之一,被广泛应用在石油钻采的各个领域[3-4]。但由于目前所使用的连续管具有不可旋转性或者转向精度较低,严重影响了连续管钻井技术的大范围推广应用[5]。为此,根据现场对连续管定向优化调整的需求,提出了一种新的定向器的设计思路[6],即将连续管定向器设计为通过将工具的压降变为轴向的位移,再将轴向的位移转变为周向的旋转,从而完成转位动作,同时依靠转角调节套调节连续管单次可旋转角度,再根据设计对连续管定向器进行了室内试验,验证了研制的定向工具原理的可行性。

1 连续管定向器结构设计

1.1 设计准则

根据国内各种结构定向器的优缺点,有针对性的提出一种新的定向器结构方案,其设计依据准则如下:

1)定向器运行时应具有较好的稳定性,能够达到实际施工的需要,并且不应对工具组合中其他工具的工作参数、性能等造成影响。

2)压降应控制在一定范围内,不应过高,当压降过大会影响施工作业,如导致泵功率的升高以及泵排量难以达到需求等。

3)工具能够实现单次动作后较小的旋转角度,并且在一定条件下可改变转向角度,这样能较大提高转向的效率和转向精度。

4)工具产生的扭矩应带动底部钻具组合与工具一起旋转,并留有一定的余量,避免发生工具卡死。

1.2 结构设计

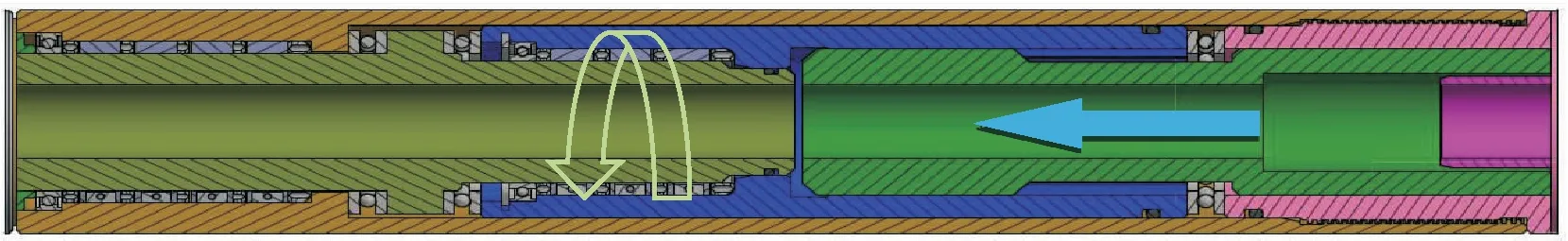

连续管液压定向器主要结构包括离合器机构、动力机构、转角控制机构和换向机构,如图1所示。离合器套、离合器轴、花键套及制动方向相反的两组单向轴承组成离合器机构,主要功能是通过不断地周向旋转和周边制动,以切换主要机构;芯管和节流喷嘴组成动力机构,使活塞通过节流压降产生轴向运动。弹簧和转角调节套组成转角控制机构,以实现对单次轴向运动所旋转角度的控制。换向机构由换向接头和花键轴活塞所组成,花键轴活塞与动力机构同轴相通。

1—上接头;2—离合器轴;3—离合器套;4—上单向轴承;5—下单向轴承;6—花键套;7—花键轴活塞;8—转位接头;9—弹簧;10—转角控制套;11—芯管;12—喷嘴;13—下接头图1 连续管钻井液压定向器结构图

1.3 工作原理

在连续管钻井过程中,当出现当前工具面角与目的工具面角存在偏差的情况时,需要调整工具面角。连续管钻井液压转向器的操作可分成旋转和复位两个过程。旋转原理示意图如图2所示。在旋转过程中,钻井液通过连续管和钻具流入,在通过芯管和喷嘴时,节流压力会增加,在节流压力的作用下活塞开始下行,并压缩弹簧直至转角调节套位置。与此同时,在换向机构的作用下轴向运动会转换为周向旋转,将动力由花键套传至离合机构;此时,离合器中上单向轴承会松开,下单向轴承被锁定,使下接头以下部位带动定向器下部的工具串一起转动,转角调节套长度最终确定转动的角度,转角调节套可在入井前根据需求更换长度。

单次旋转过程结束后,将地面泵流量恢复到正常钻井值,工具开始进入复位过程,复位原理示意图如图3所示。

图2 旋转原理示意图

图3 复位原理示意图

在复位过程中,在复位弹簧的作用下活塞会向上移动,反转机构会被带动产生一个复位旋转;此时,离合器的上单向轴承被锁定,下单向轴承松开,使下接头以下部位带动定向器下部的工具串保持静止,仅有花键套发生复位旋转。通过不断重复转位动作,即可达到预期的工具面角。

2 连续管定向器室内试验

为了验证研制的连续管定向器的工作原理,并对其性能参数进行测试,对装配后的连续管定向器室进行了室内试验。

2.1 静压试验

1)静压试验目的

本次静压试验的目的是测试研制的连续管定向器能够承受的静压大小,验证在一定的静液压力下,连续管定向器是否会出现漏压的情况,并以此来判断连续管的各个扣型、密封部位的设计合理性。另外,测试静压情况下,连续管提供的扭矩与压力的关系。

2)静压试验步骤

(1)将装配好的连续管定向器安装在静压试验台上。

(2)将密封装置与连续管定向器底部连接,然后装上扭矩测试仪。

(3)将泵的出口与连续管定向器入口处相连接。

(4)先将泵用低排量启动,依次检查各个管线和泵的密封性,然后检查压力表是否为正确读数。

(5)逐步提升泵排量,直至压力表指示到10 MPa,并记录扭矩数据。

(6)当压力达到10 MPa后,静压试验泵自动关闭,同时关闭回压阀,工具开始憋压10~20 min,在此期间开始观察是否有压力漏失。

(7)完成试验后,将设备及工具依次拆卸,对工具内部的密封部位和密封工件进行检查。

3)静压试验结果

根据试验步骤完成静压试验后,测量的连续管定向器在不同压力下的扭矩传递数值见表1,这个试验结果对连续管定向器在现场的应用有非常重要的意义,根据试验结果可以通过调节工具的压降来达到需要的扭矩。耐压试验完成后,通过压力表读数和观察连续管定向器外观,发现并无漏压,漏液现象出现,说明连续管定向器的密封部件、扣型结构等设计合理。

2.2 动压试验

1)动压试验目的

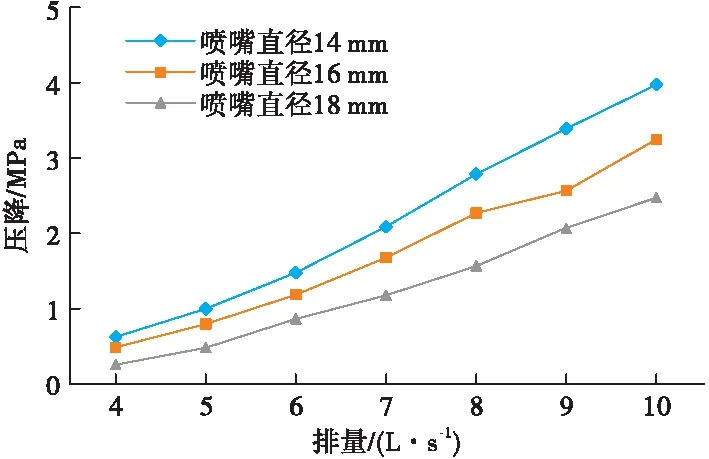

动压试验的目的是验证研制的连续管定向器的工作原理,测试连续管定向器在不同排量条件下的性能参数,以确定所研制设计的连续管定向器是否能够稳定运行,随后对获得的参数进行分析处理,分析出研制的连续管定向器的压降与排量的关系以及压降与结构参数之间的变化规律。

表1 连续管不同压力的的传递扭矩测试结果

2)动压试验步骤

(1)将装配好的连续管定向器固定悬挂在井下工具试验台架上,为了能够更明显的观测到定向器的转动,在转动位置涂画标识线,以标记定向器定向器发生的转动幅度。

(2)连接压力传感器、磁粉制动器和数据采集系统。

(3)将泵的出口连接在连续管定向器的入口,并在连续管定向器出口处安装液体循环装置。

(4)先将泵用低排量启动,依次检查各个管线和泵的密封性,然后检查压力表是否为正确读数。

(5)逐渐加大排量,直至连续管定向器开始工作。然后将入口调至超过排量至9 L/s,观察连续管定向器的转动情况,之后反复将排量降低,随后再提升排量至9 L/s,观察连续管定向器是否能连续旋转。

(6)完成试验后,将设备及工具依次拆卸。

3)动压试验结果分析

根据动压试验结果,当节流喷嘴中产生压降作用时,研制的连续管定向器可将轴向的位移转化为周向的旋转,从而实现转动,并能转到目标角,如图4所示,蓝色线为上一次转动的位置,白色线为本次转动的位置。在反复升高降低排量的过程中,连续管定向器能够正常运行,没有出现卡住或者转位不足的情况,证明了它的原理与结构切实可行。连续管定向器的压降与其工作排量和所安装的喷嘴直径有关,如图5所示。随着排量的增大连续管定向器的压降也逐渐增大;采用不同喷嘴时,喷嘴的直径越大,连续管定向器的压降越小。所以在实际施工过程中,需要依据现场实际情况,合理选择喷嘴参数。

图4 定向器转位位置

图5 不同喷嘴直径时连续管定向器的压降和排量之间的关系图

3 结 论

1)连续管定向器的主要机理是将工具的压降变为轴向的位移,实现这一过程依靠节流喷嘴的节流压降,再将轴向的位移变为周向的旋转,每次转位后需要锁紧实现这一过程依靠的是离合机构的旋转、锁紧和复位;同时连续管单次可旋转角度可以通过转角调节套进行调节。

2)连续管定向器在静压耐压试验中,可以承受10 MPa的静压且没有出现漏压漏液现象;静压下连续管定向器所传递的扭矩值与压力值成正比。

3)连续管定向器在动压参数试验中,可按照设计发生转位,且转位角度准确;同时动压下连续管定向器的压降与排量成正比,与喷嘴直径成反比;结合静压试验可以得到在不同节流压降下调节连续管定向器能产生的扭矩,可现场应用时的工作排量及喷嘴选型。