基于时差法的井下超声流量计设计

2021-09-23韩子玞李英松王爱双郑金中时营磊

李 越,韩子玞,李英松,王爱双,周 欢,郑金中,时营磊

(中海油田服务股份有限公司 天津 300459)

0 引 言

智能完井(Smart well completion)为新一代完井技术,通过监测采集井下状态,对油层生产过程实施动态控制,最终提高油井产能[1]。智能完井技术在优化生产方案、节约作业时间、提高生产效率等方面具有显著优势,在油田生产过程中有着广泛的应用前景[2]。

作为智能完井技术中的重要一环,智能注水技术在油田生产过程中起着重大作用,可保持地层压力、解决层间矛盾,提高分层能力、最终提升采收率。智能分层注水工具越来越多应用到注水作业中,作为系统重要组成部分,井下流量计在监测配注量中起到了至关重要的作用。

常见的流量计有电磁流量计、差压式流量计、涡轮流量计、涡街流量计和超声波流量计等。岑大刚等人研制了一种井下存储式电磁流量计用于分层注水量的测量和验漏[3]。赵笑寒等人设计了一种差压式流量计可用于对热蒸汽测量[4]。关松等人分析了涡轮流量计精度影响因素,对改进办法提出了建议[5]。魏爱拴等人研制了新型井下涡街流量计,可用于油水两相介质测量[6]。

以上所述流量计在实际应用中也存在一些问题,如电磁流量计将探头深入液体中长时间工作会使寿命下降;差压式流量计根据节流装置形状不同,量程比较窄;涡轮流量计在有杂质的情况下涡轮可能会导致损坏,在小流量下不能形成漩涡而无法测量。本文基于时差法设计了一种井下外置式超声流量计及测量系统,并进行了试验,为智能完井工具设计提供了参考。

1 时差法超声流量计工作原理

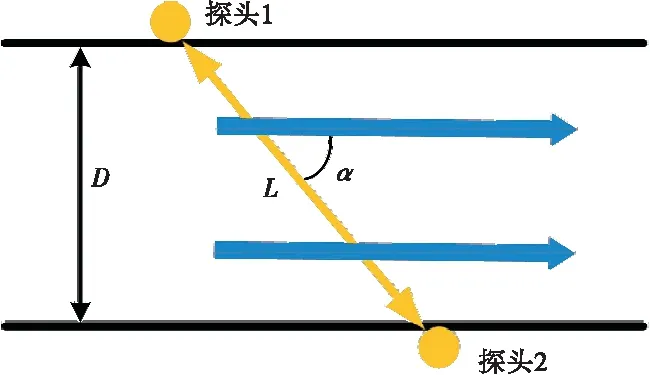

超声流量计工作原理是基于流体在管内流动时,检测流体对超声波脉冲的影响。本文采用时差法进行流量测量,流体在管道内移动时,超声波沿流体正向和反向传播速度不同,通过测量两者运行的时间差即可求得流体运行速度[7],继而求得流量,如图1所示:

图1 时差法测量原理

(1)

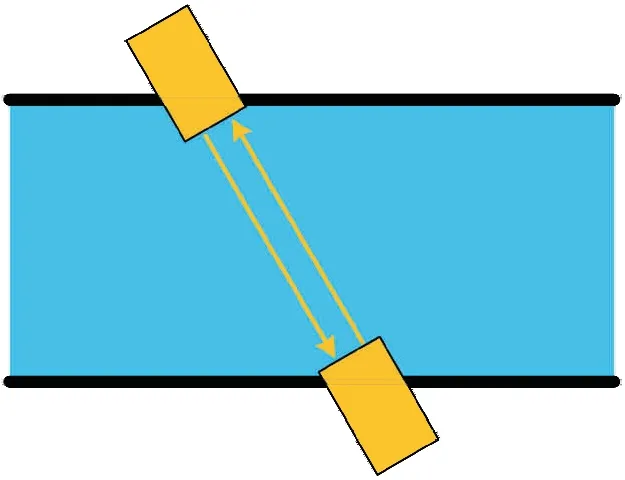

接触式传播速度法将超声发射、接收探头均插入到管道,与流体直接接触,但不伸入到流体[8],如图2所示。由于井下压力较高,超声探头长期接触高压液体容易疲劳,所以这种测量方式长期用于井下高压测量时,误差会增大甚至失效。鉴于这种情况,本文提出了适合于井下高压环境工作的外置式超声流量测量技术。

图2 接触式超声流量计

2 超声流量计结构设计

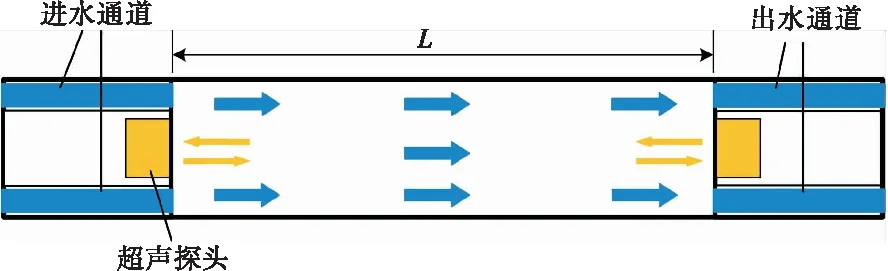

基于此,设计了一种外置式流量计结构,当主过流通道直径较小(D≤40 mm)或应用于旁路注射通道时,由于管道曲率大,超声波反射信号衰减大,有效声程短,此时的时差测量误差大,采用轴向安装测量方式。超声换能器布置在管壁两端,换能器的两侧为过流通道,如图3所示。

图3 轴向流量计示意图

超声探头发出来的超声波信号经管壁和管道中的液体传播到另一个探头,顺流方向上探头T1发出来的超声波信号传到探头T2的时间为t12,逆流方向上探头T2发出来的超声波传到探头T1的时间为t21。故顺逆流飞行时间差为:

(2)

在注水过程中,注水流速一般小于20 m/s,超声波在液体中传播速度大于1 000 m/s,此时的C远远大于vL,即式(2)中vL可约去继而求得vL为:

(3)

式中:C为超声波在水中的传播速度,m/s;vL为管道内流体在超声波路径上的轴向方向线平均速度,m/s;L为超声波在水中传播的轴向有效距离,m。

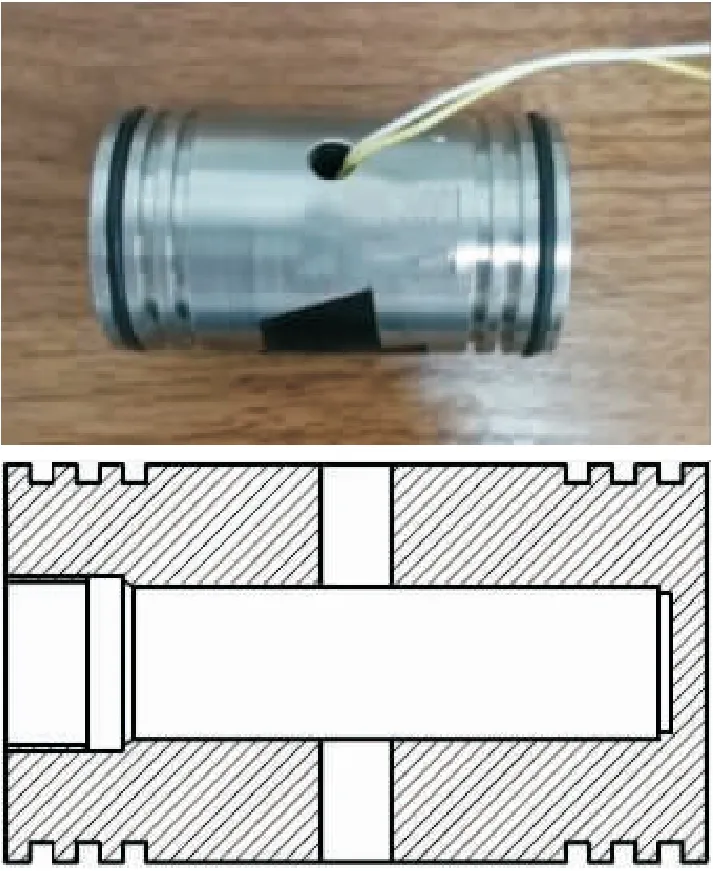

超声探头采用外置式的优点是探头不受流体压力作用,不易疲劳,提高了长期高温高压工作的稳定性,轴向安装大大增加了声程,可提高测量精度。流量计实物和结构图如图4所示。

图4 流量计实物和结构图

3 TDC-GP22测量系统

流量测量过程由AMS公司的TDC-GP22时间数字转换器完成。TDC-GP22可在激光测距、流量测量、温度测量等领域提供自动化测量解决方案,具有皮秒级超高精度时间测量[9]。其低功耗的设计适用于井下长期工作,通过设置屏蔽时间可大大减少干扰信号对测量结果影响[10],测量分辨率可达22 ps,封装尺寸小,适合应用于井下狭小的空间。

由于本课题设计的超声流量计工作于井下,特殊的工作环境对MCU的功耗、使用寿命具有较高的要求,选用MSP430F2619SPM单片机作为控制芯片,可工作在-55~150 ℃的环境温度中,数字控制振荡器可在不到1 μs的时间里从低功耗运行模式唤醒,低功耗的特点更适合于长期工作在井下,并且封装尺寸较小,适用于井下狭小的空间。

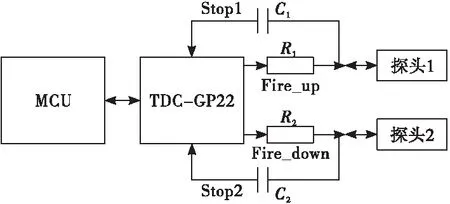

系统发送指令Start_TOF_Restart进行一次时差测量,4 MHz陶瓷晶振开启工作,延迟一段时间后达到满振幅,信号发射通道Stop1的电容与下游发射缓冲通道FIRE_Down将会连接到GND,信号接收通道Stop2的电容将会充电等待延迟,FIRE_UP选择输入到TDC_START信号,幅值3.3 V、频率1 MHz的激励信号将会通过FIRE_UP管脚发送,激励探头1产生超声波信号,Stop2生成的模拟信号转换成数字信号传递给连接TDC单元的Stop输入端,控制单元将会以50 Hz或60 Hz的等待周期等待MCU给出测量结果,重复上述过程完成时间测量。控制系统测量原理如图5所示。

图5 控制系统测量原理

4 流量计试验

4.1 流量计功能测试

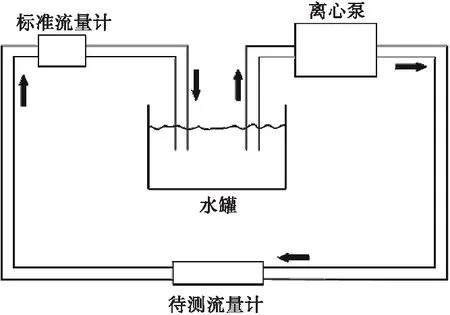

对流量计进行功能性测试,测试飞行时间差与流量关系,测试流程如图6所示。

图6 流量测量流程

离心泵将水罐中水吸出进入到待测工装,通过标准流量计回到水罐中构成流体的循环。标准流量计为涡轮流量计,量程为0~300 m3/d。将待测工装连接到试验装置上,如图7所示,测试流量计功能是否正常。

图7 流量测试工装

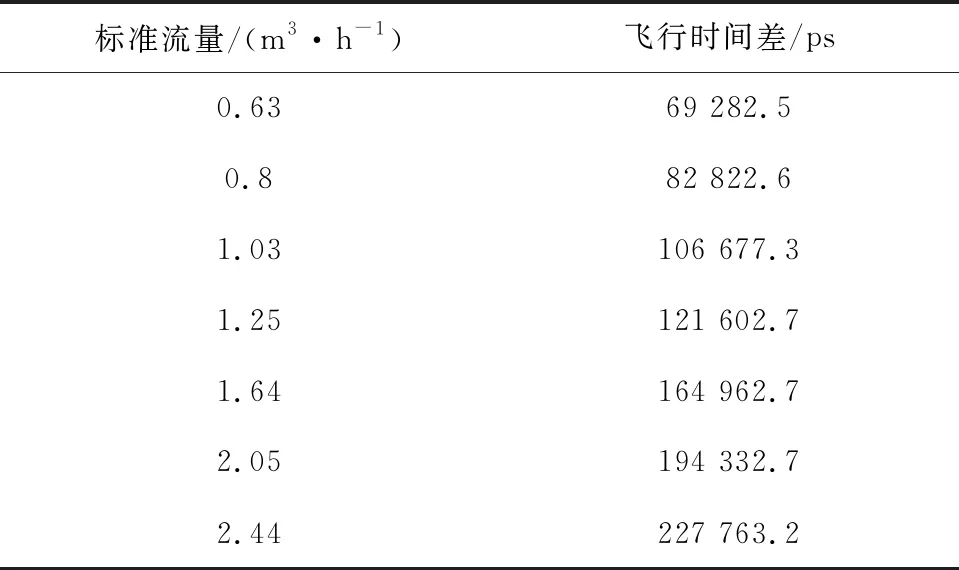

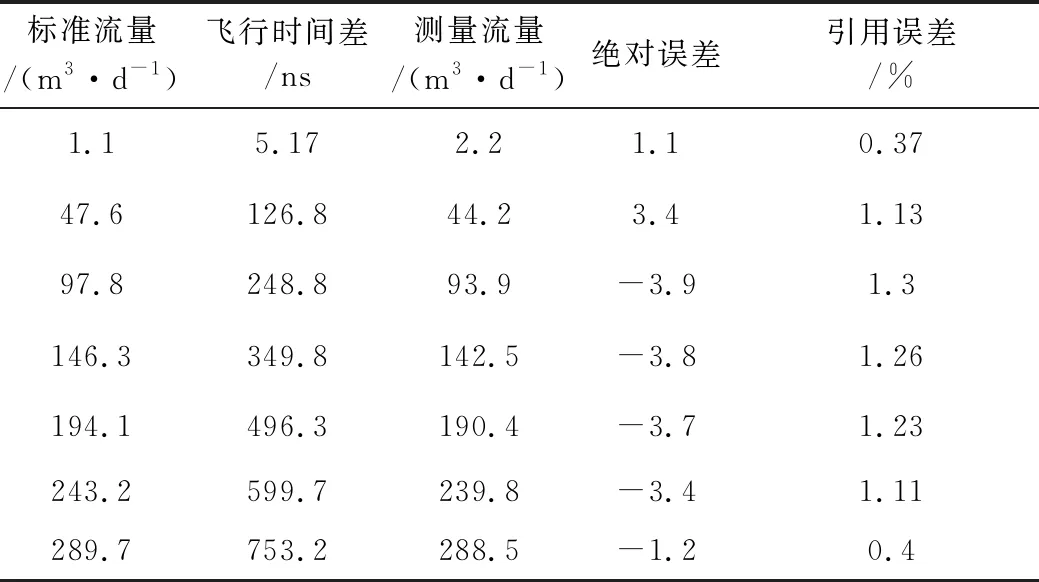

逐渐升高流量,每组飞行时间差数据为同一流量下5组数据平均值。记录标准流量计和飞行时间差对应关系如表1所示。

表1 流量计功能测试

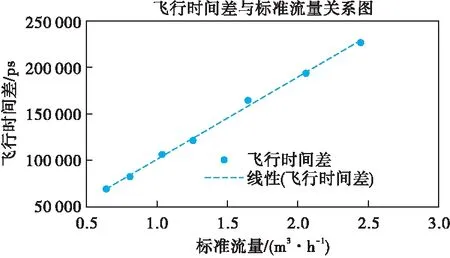

将数据生成曲线如图8所示,可知飞行时间差与流量呈线性对应关系,表明轴向流量计测量功能正常。

图8 流量计功能测试曲线

4.2 流量计标定试验

提高流量试验装置排量,分别记录标准流量、飞行时间差、测量流量、测量流量与标准流量的绝对误差、引用误差,检验2种流量计的测量精度。引用误差如式(4):

(4)

式中:γ为引用误差,无量纲;Δx为绝对误差,m3/d;L为量程,m3/d。

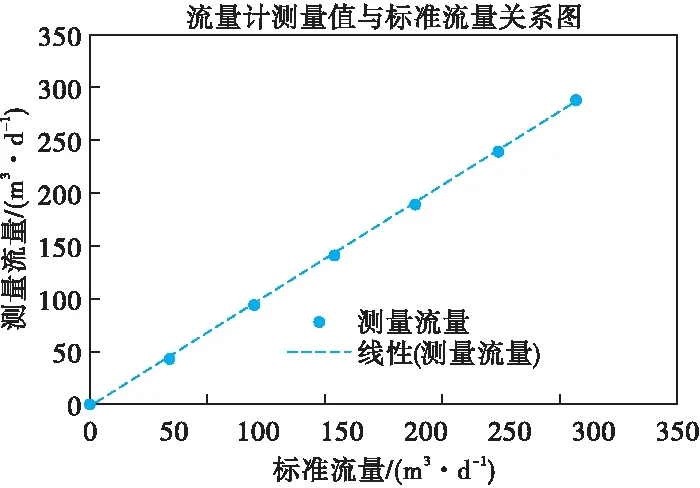

进行流量计测试,流量计设计量程为0~300 m3/d,并加入滤波算法:每一飞行时间差数据连续取10个点,去掉最高的2个和最低的2个,其余6个数值取平均值,此算法可大幅提高测量精度。同时根据流体力学,不同流速状态下流场不同[11-12],将得到的数据进行修正。逐渐升高流量,记录各参数,并计算绝对误差和引用误差,结果见表2。

表2 流量计标定试验结果

由表2可知,流量测量精度在1.5%F.S以内,测量流量与标准流量线性度良好,绘制曲线如图9所示。

图9 流量计标定曲线

5 结 论

通过分析现有井下流量计存在的问题,基于时差法设计了新型井下超声流量计。设计了一种探头外置式、应用于旁路通道轴向发射流量计结构。利用TDC-GP22芯片时间测量能力,计算超声波在水中正向流动和逆向流动的飞行时间差,进而确定流体的流速。通过实验可知,此种新型流量计测量精度高,又由于探头在管壁外不直接接触液体,大幅提升了可靠性,在智能完井领域有着广阔的应用空间。