Ф127 mm×9.19 mm G105钻杆断裂失效原因分析

2021-09-23李沛轩

李沛轩

(中国石油天然气集团有限公司川庆钻探工程有限公司长庆钻井总公司 陕西 西安 710018)

0 引 言

钻柱的遇阻遇卡是石油、天然气勘探开发钻井作业过程中时常遇到的一种井下复杂事故。造成钻柱阻卡的原因往往包括钻柱与井壁的磨阻、井眼的不规则、泥膏岩层遇水膨胀、井壁坍塌、泥饼掉块、泥浆携砂能力不足导致的沉砂累积等。加大钻井液的排量、调整泥浆的性能、增加短程起下钻的频次,以及划眼等是解决钻柱阻卡的有效手段。然而,严重的阻卡,会导致钻柱卡死,不仅表现为上提、下放钻柱困难,且钻井液循环通道遇阻,出现蹩泵、蹩压,解卡操作中钻柱断裂失效事故时有发生[1-4]。

某井在钻至井深540 m时发生卡钻事故,解卡过程中,小转速旋转活动钻具,多次上提、下放钻柱,未解卡。随后泥浆循环受阻,蹩压,井口无泥浆返出。在大钩上提吨位80 t时,悬重降为7 t,判断钻具断裂。起钻后发现第8柱上单钻杆断裂,钻杆长度9.4 m,断裂位置在井下200 m处。断裂钻杆为Φ127 mm×9.19 mm G105钻杆,该钻杆为首次下井使用,钻杆实物的理论抗拉载荷抗拉强度为250 t。

1 检测分析

1.1 样品宏观分析

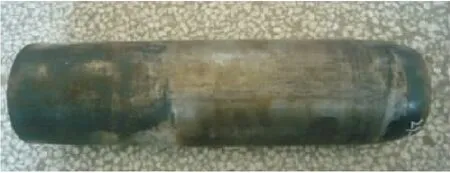

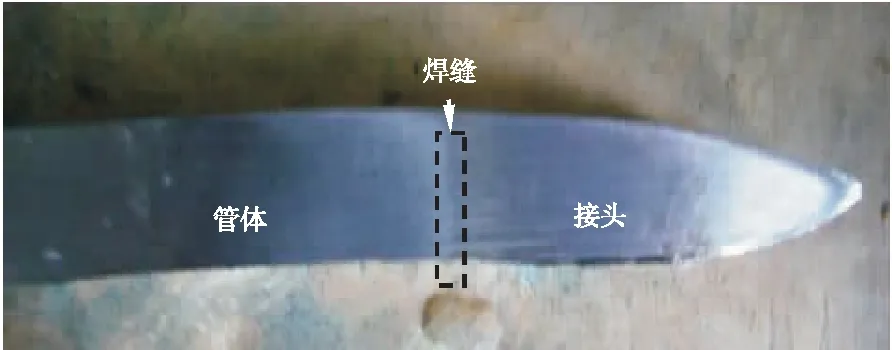

送检的断裂失效钻杆样品形貌如图1所示。断口部位有明显的颈缩形变,断口侧的管体外表面光亮,有明显的摩擦磨损痕迹。从轴向上取全截面条形试样,可见断口处呈梭形形变,断口处的有效截面厚度约1.8 mm。由于断口位置在焊缝区域附近,为了弄清楚断口的确切位置,采用金相腐蚀方法确定焊缝的位置。经焊缝腐蚀检测,断裂发生在接头本体上,如图2所示。

图1 钻杆接头失效宏观形貌

图2 断口剖面宏观形貌

经测量,断口颈缩形变前摩擦光亮段处的外径约128 mm,厚度约9.2 mm。

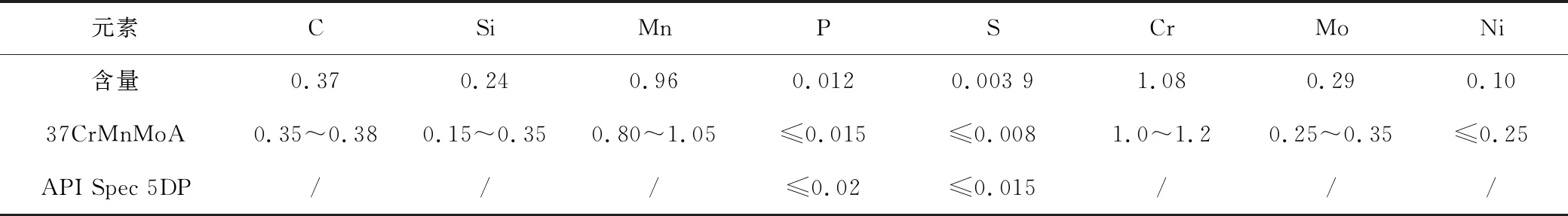

1.2 化学成分分析

从样品断口部位附近取样,用直读光谱仪和碳硫分析仪进行化学成分分析,结果见表1。检测结果表明,钻杆接头的化学成分符合API Spec 5DP钻杆标准,符合常用的钻杆接头用材料37CrMnMoA的成分范围。

表1 钻杆接头化学成分(质量分数) %

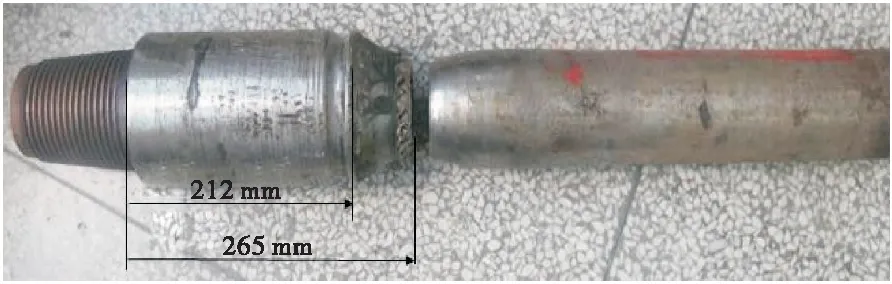

1.3 金相组织分析

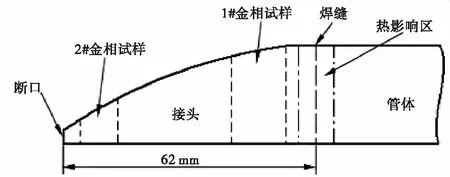

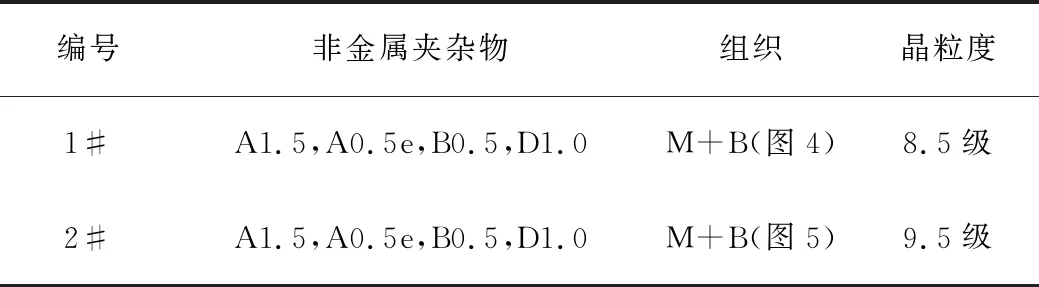

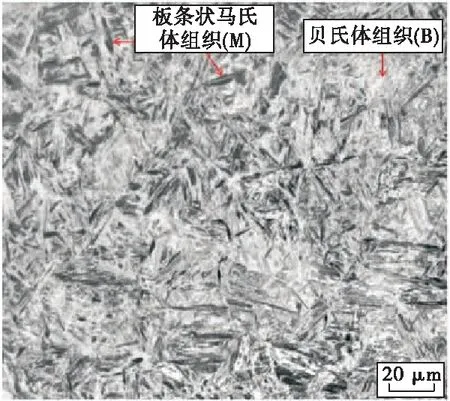

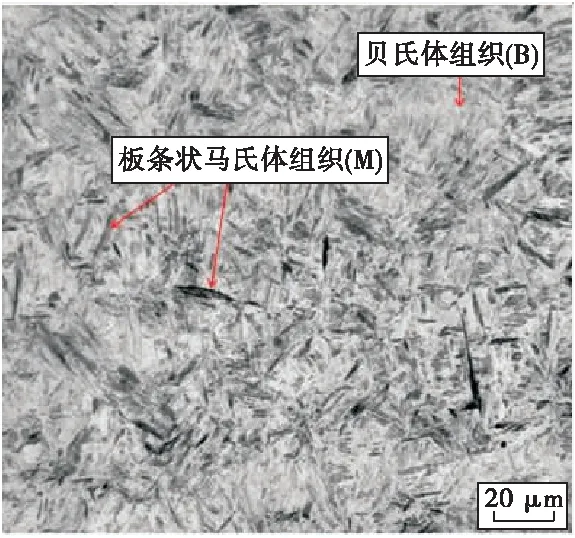

从断口侧的钻杆接头本体区域取样,进行金相组织分析,金相试样的取样位置如图3所示。取样位置包括靠近焊缝(图3所示1#金相试样部位)和靠近断口(图3所示2#金相试样部位)。检测结果表明,断口接头侧的组织为板条状马氏体(M)组织+贝氏体(B)组织,见表2。

图3 金相分析取样位置

表2 样品金相分析结果

图4 1#试样组织

图5 2#试样组织

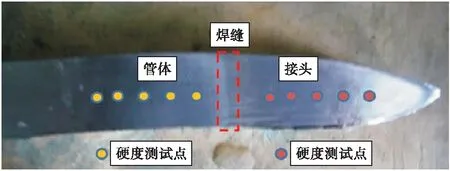

1.4 硬度检测分析

对焊缝两侧的材料进行硬度检测,硬度测试点位置如图6所示,检测结果见表3。检测结果表明,断口处所在的钻杆接头材料的硬度值远高于标准中回火索氏体组织状态下的HB285~341范围,实测结果与材料组织检测中含有大量的马氏体组织相吻合。

图6 硬度检测位置示意图

表3 硬度检测结果

2 综合原因分析

钻杆接头通常采用ASTM 4137 H(37CrMnMo)材料,通过调质处理(淬火+高温回火),获得回火索氏体组织,使其获得足够的强度和良好的韧性,其硬度值控制在HB285~341之间[5-6]。

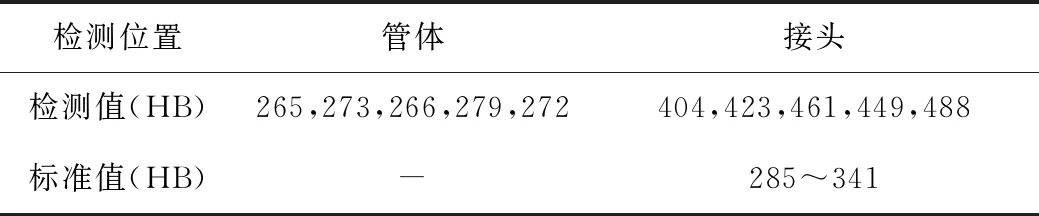

钻杆的制造过程是通过将钻杆接头与钻杆管体的管端镦粗加厚位置通过摩擦焊接方式连接成一个整体,从而形成一端带内螺纹接头,一端带外螺纹接头的钻杆[7],图7为钻杆管体与钻杆外螺纹接头部位的结构图。钻杆接头尺寸远大于钻杆管体尺寸,例如,该失效钻杆的管体名义外径为127 mm,而外螺纹接头处的名义外径为168 mm。由于钻杆外螺纹接头的外径更大,壁厚更厚,横截面的面积远大于管体,其实物抗拉强度也远高于钻杆管体,即在同等拉伸载荷下,钻杆的塑性屈服将发生在管体而不会发生在接头本体。

图7 钻杆管体与外螺纹钻杆接头的结构图

据现场操作资料,钻杆在断裂前的井口提升拉力为80 t,断裂位置至井口距离为200 m,该段钻柱重量约为7 t,则可计算出断裂失效时断口部位承受的拉伸力:

F=(80-7)×9.8=715.4 kN

断裂时断面承受的拉伸应力为:

σ1=F/S=715.4×103/(π(1282-109.62)/4)=208 MPa

即钻杆接头材料在承受208 MPa的拉伸应力时发生了屈服,该应力值远低于钻杆接头在正常回火索氏体组织时827~965 MPa标准范围。

对断口部位组织的实测结果表明,断口部位材料组织主要为板条状马氏体组织+贝氏体组织,不是处于调质态的回火索氏体组合。马氏体组织为钢加热到奥氏体化后经迅速冷却(淬火)得到的一种淬火组织,贝氏体组织则为钢中奥氏体中温转变的非片层状组织。

根据图7所示的钻杆外螺纹接头的结构图,失效钻杆断口附近管体表面的摩擦磨损形貌,以及失效钻杆断口附近的材料组织和硬度的检测结果,结合钻杆断裂前处于卡钻时的解卡操作工况,判断其失效过程如下:

失效钻杆所在的外螺纹接头为钻柱的卡点位置;

在上提+旋转钻柱的解卡操作中,钻杆外螺纹接头与井壁或沉砂发生摩擦,造成钻杆接头磨损,壁厚减少;

泥浆循环通道受阻导致摩擦部位缺少泥浆的有效冷却,产生的摩擦热量使钻杆接头的温度升高,进一步加剧钻杆接头的磨损;

随着钻杆接头与井壁或沉砂间摩擦磨损的进一步加剧,接头的温度进一步升高,当温度上升到钻杆接头材料的相变温度点以上时,接头材料由回火索氏体开始奥氏体化,材料的强度降低,硬度降低,耐磨性降低,钻杆接头的磨损量进一步增加;

随着摩损的加剧和钻杆接头壁厚的不断减薄,有效截面积进一步减少,当承受的拉伸载荷超过钻杆接头的实际承载能力时,钻杆接头发生过载塑性断裂;

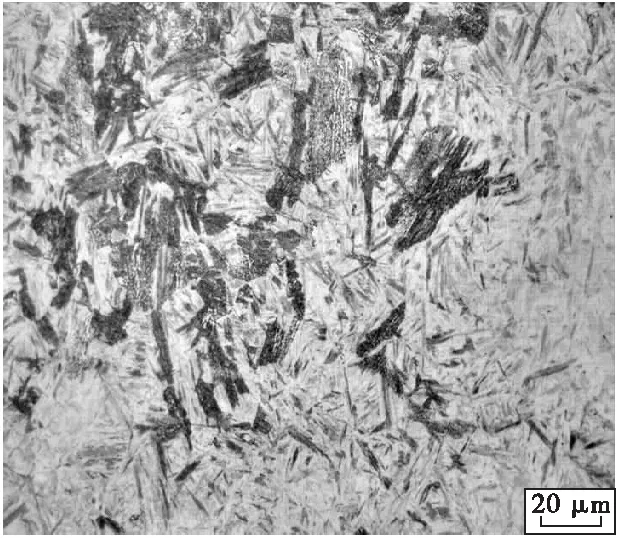

断裂后的井口段钻柱,在拉伸势能的作用下快速提升,处于高温的断口部位进入上部充满钻井液的井眼发生淬火,材料组织由奥氏体转变成马氏体和贝氏体。图8和图9为某Φ101.6 mm×8.38 mm钻杆外螺纹接头摩擦磨损断裂失效的宏观形貌与断口组织[8]。

汪小平等在金属热处理杂志2019年第44卷9月增刊第523页“Φ101.6 mm 钻杆外螺纹接头断裂失效分析”[8]文章中刊出的失效钻杆接头宏观形貌如图8所示。该失效钻杆的情况与本案例中的失效钻杆高度相似:断口处于钻杆外螺纹接头本体部位;断口附近钻杆表面有明显的摩擦磨损痕迹;断口处的组织含有马氏体+贝氏体,如图9所示;失效时的工况也是钻柱遇卡时上提+旋转的解卡操作过程中。

图8 参考文献中类似的失效案例形貌

图9 断口处的组织

3 结论与建议

1)失效钻杆接头的材料性能符合API Spec 5DP 标准要求。

2)钻杆接头断裂失效的原因是摩擦磨损导致的塑性过载。

3)与沉砂/井壁摩擦磨损产生的高温和壁厚减薄是导致钻杆接头抗拉载荷性能下降的直接原因。

4) 井眼环空泥浆循环受阻加剧了钻杆接头的摩擦磨损。

5)提高井壁稳定性和泥浆携岩能力是减少和预防此类失效的有效手段。