某凝析油集输管线内腐蚀影响因素分析

2021-09-24陈庆国袁军涛宋鹏迪白真权

李 磊,陈庆国,袁军涛,宋鹏迪,白真权

(1. 中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2. 中国石油塔里木油田公司油气工程研究院 新疆 库尔勒 841000;3. 西安石油大学材料科学与工程学院 陕西 西安 710065)

0 引 言

随着油气田开发的不断深入,采出油气介质含水率不断上升,地面管线腐蚀问题越来越严重[1-2],已显著影响油气田的生产效率。腐蚀不仅造成生产安全事故,带来严重经济损失,而且极易引发生态环境污染,影响人类生存环境,产生恶劣的社会影响[3]。

油气集输管道通常输送气、水、烃、固共存的多相流介质,采出水总矿化度较高,存在能产生水垢的多种离子,还有溶解氧、二氧化碳、硫化物等腐蚀性介质和大量的SRB、TGB细菌以及泥沙,这些因素会导致油气集输管道结垢和腐蚀严重[4]。其中,硫化氢、二氧化碳和氯离子等对油气集输管道的腐蚀影响最大,国内外已有大量学者对此进行了研究[5-6]。然而,各油气田由于腐蚀环境不同、管材类型各异,由此导致它们的腐蚀形态、腐蚀主要因素和腐蚀机理也是不同类型。因此,针对具体的油气田腐蚀问题,开展相应的腐蚀与防护研究十分必要。

1 腐蚀试验方法

针对某凝析油集输管线连续腐蚀穿孔问题,用高压釜模拟管线实际服役工况,通过腐蚀试验研究硫化氢(H2S)、二氧化碳(CO2)和氯离子(Cl-)对钢管内腐蚀的影响规律。腐蚀试验样品取自油田现场所用钢管,钢级为L245M,其化学成分检测结果见表1。表1的结果表明,样品的化学成分符合标准GB/T 9711的要求。高压釜试片规格为50 mm×10 mm×3 mm。试片逐级(240#、400#、600#和800#)打磨后,清洗吹干,贮于干燥器中,放置1 h后测量尺寸和称重(精确至0.1 mg)。

试验溶液为模拟水,参照现场水样检测结果配制,溶液离子浓度和管线服役工况见表2。试验采用大连科贸生产的25 MPa动态高压釜,以实际服役工况为基础,通过改变CO2分压(0.02 MPa和0.09 MPa),H2S含量(0 mg/L和100 mg/L)及 Cl-浓度(0 mg/L和120 000 mg/L)中的单一参量来模拟管线内部不同的流动腐蚀环境,试验前通入高纯氮2 h以除氧,随后将高压釜密封,进行升温升压,当温度压力达到试验参数后,开始旋转试样以达到试验要求,试验周期为120 h。试验结束后,取出试样,用化学法清除表面腐蚀产物,化学清洗液按照SY/T 5273中附录A进行配置,具体成分为100 mL盐酸+10 g六亚甲基四胺+去离子水(加至1 000 mL)。试样经化学清洗后,依次用饱和氢氧化钠水溶液、去离子水、丙酮和无水乙醇超声清洗,冷气吹干后称重并计算平均腐蚀速率。

表1 试验材料的化学成分检测结果(质量分数) %

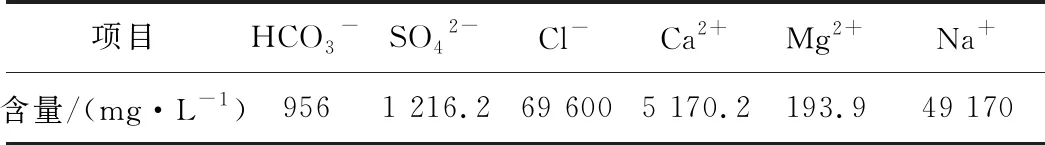

表2 试验溶液的离子浓度

经高压釜试验后,对试样的腐蚀产物膜进行扫描电子显微镜(SEM)和X射线衍射仪(XRD)分析,以及利用光学显微镜对除膜后试样表面进行腐蚀形貌观察。

2 试验结果与分析

2.1 不同H2S含量对管线内腐蚀的影响

2.1.1 平均腐蚀速率

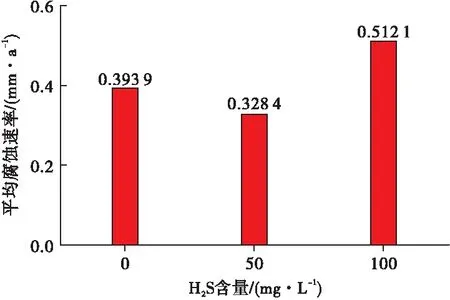

图1为不同H2S含量下平均腐蚀速率的变化。从图1可以看出,3组试样的平均腐蚀速率都大于0.25 mm/a,属于极严重腐蚀[7];随H2S含量增加,平均腐蚀速率先减小后增大,最大增幅达30%;当H2S含量为50 mg/L时,平均腐蚀速率为最低。

据文献研究报道[8-9],当H2S含量小于某个临界含量时,腐蚀速率随H2S含量的增加而减小,当H2S的含量大于该临界含量时,腐蚀速率随H2S含量的增加而增大。本试验条件中H2S含量最高不超过100 mg/L,符合微量H2S对CO2腐蚀的影响条件,试验结果也与该研究结果相同。通常环境温度较低(100 ℃以下)时,H2S通过加速腐蚀的阴极反应而加快腐蚀,这是H2S含量增大到100 mg/L时平均腐蚀速率增大的原因;当H2S的含量为50 mg/L时,平均腐蚀速率为最低的原因应与腐蚀阴极反应受抑制有关,具体的机理比较复杂,仍需进一步研究。

图1 不同H2S含量下平均腐蚀速率的变化

2.1.2 腐蚀产物膜形貌和组成

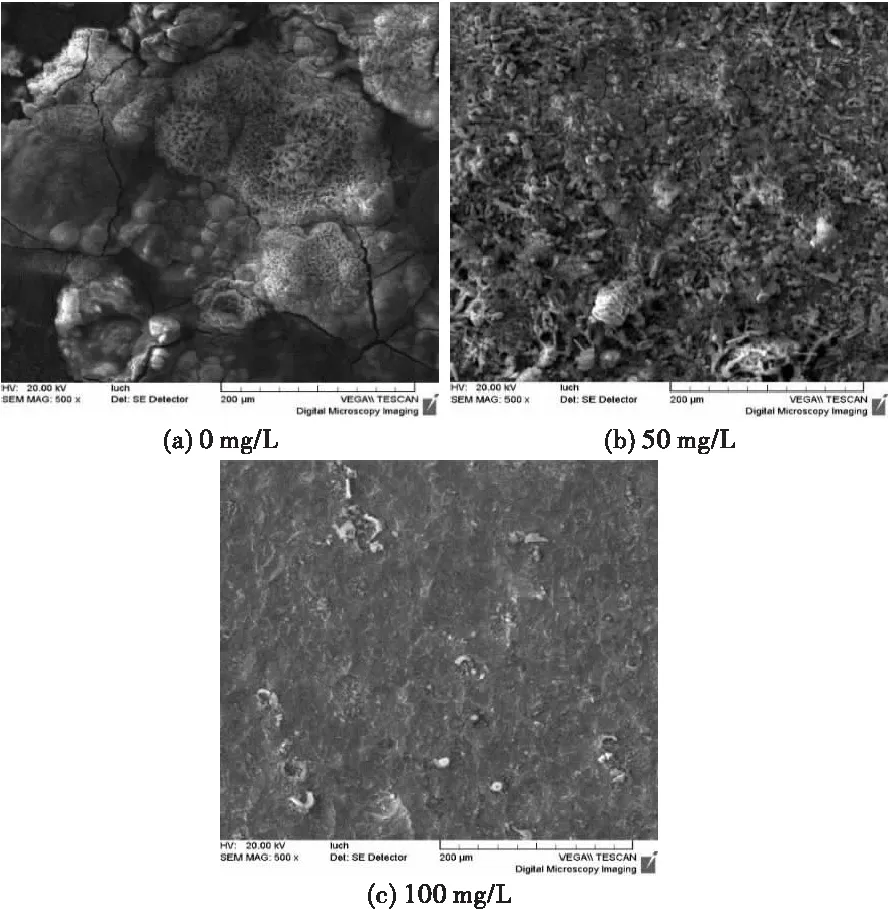

用SEM观察腐蚀产物的微观形貌,如图2所示。从图2(a)可以看出,不含H2S时,腐蚀产物膜较完整,表面凹凸不平;当H2S含量为50 mg/L时,试样的腐蚀产物膜完整性大大降低,呈现破碎状形貌,如图2(b)所示;而当H2S含量为100 mg/L时,试样表面的腐蚀产物已脱落,仅有少量残留,如图2(c)所示,这说明H2S含量的增加破坏了腐蚀产物膜的完整性,降低了其与基体金属的附着力。图3为腐蚀产物的XRD分析图谱。从图3可以看出,这三种情况下,腐蚀产物的组成均为FeCO3,没有FeS成分,说明H2S未与基体直接反应,依然属于CO2腐蚀。

图2 不同H2S含量下腐蚀产物的微观形貌

2.1.3 局部腐蚀

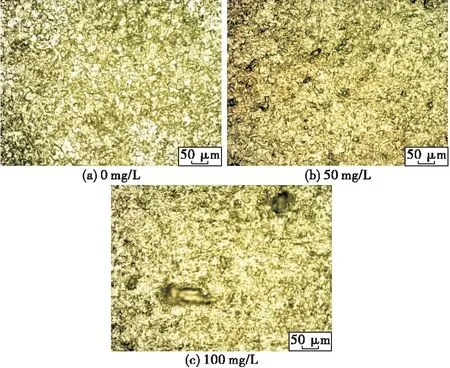

用光学显微镜对除膜后试样的局部腐蚀形貌进行观察,其腐蚀形貌如图4所示。从图4可知,不含H2S时,试样表面无腐蚀坑;当H2S含量为50 mg/L时,试样表面腐蚀坑显著增多,其直径范围约为5~35 μm。而当H2S含量增加到100 mg/L时,试样表面腐蚀坑密度减小,但其尺寸增加,直径范围约为25~80 μm。由此可见,当H2S含量增加时,局部腐蚀程度显著增强。这主要是因为H2S破坏了腐蚀产物膜的完整性,导致形成大阴极小阳极的腐蚀形态,促进了局部腐蚀的发生。

图4 不同H2S含量下试样除膜后的点蚀形貌

2.2 不同CO2分压对管线内腐蚀的影响

2.2.1 平均腐蚀速率

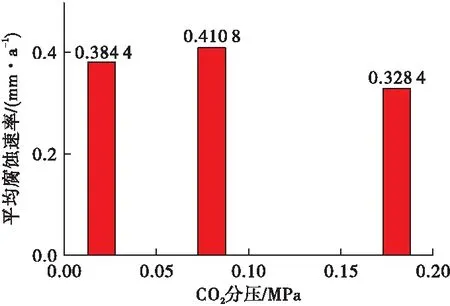

图5为不同CO2分压下平均腐蚀速率的变化。从图5可以看出,3组试样的平均腐蚀速率均大于0.25 mm/a,属于极严重腐蚀[7]。CO2分压由0.02 MPa增加到0.18 MPa时,试样的平均腐蚀速率变化未表现出单调递增或单调递减的规律,而且变化幅度较小。

图5 不同CO2分压下平均腐蚀速率的变化

有研究表明[6],当温度低于60 ℃、CO2分压小于0.2 MPa且介质为层流状态时,随着CO2分压增加,腐蚀速率随之增大,而且CO2腐蚀过程其实质是伴随着氢的去极化过程而进行的,这一过程是由溶液的水合离子来完成的;当CO2分压高时,由于溶解的碳酸浓度高,从碳酸中分解氢离子浓度必然高,因而腐蚀被加速。但是,在本试验中,平均腐蚀速率的变化不符合这一规律,这有三方面的原因:1)在该腐蚀溶液中,还存在微量的H2S和大量Cl-等,它们对CO2腐蚀会产生不同的影响。2)在本试验中CO2分压基本在中等腐蚀程度以内,而平均腐蚀速率均已达到极严重腐蚀,所以CO2分压变化较小时,平均腐蚀速率差异较小。3)受试样材质和设备系统误差的影响,也会使平均腐蚀速率出现偏差。综合这三方面的原因,所以试样的平均腐蚀速率无明确规律。

2.2.2 腐蚀产物膜形貌和组成

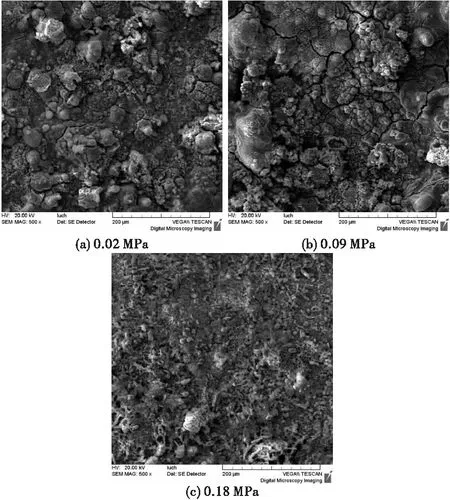

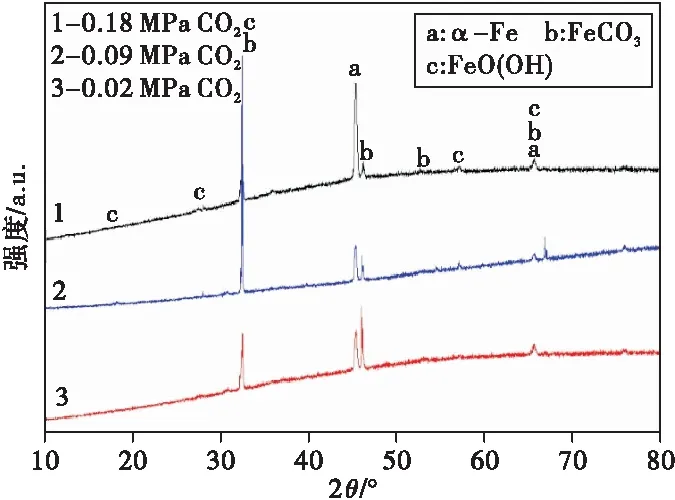

用SEM观察腐蚀产物膜的微观形貌,如图6所示。由图6可知,当CO2分压为0.02 MPa和0.09 MPa时,试样的腐蚀产物膜呈块状,比较完整;而当CO2分压为0.18 MPa时,腐蚀产物膜呈现破碎状形貌。腐蚀产物XRD物相结分析结果如图7所示。从图7可以看出,3种CO2分压下,腐蚀产物的组成均为FeCO3,没有FeS成分,说明H2S未与基体直接反应,属于CO2腐蚀。

图6 不同CO2分压下腐蚀产物的微观形貌

图7 不同CO2分压下腐蚀产物的XRD图谱

2.2.3 局部腐蚀

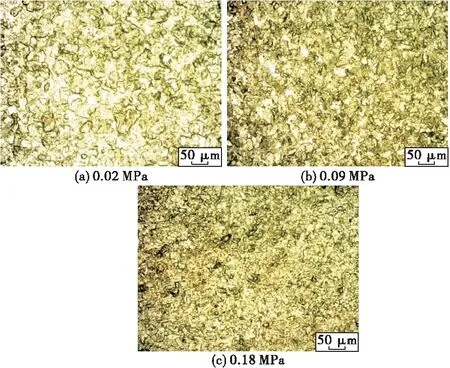

用光学显微镜对除膜后的试样进行观察,其腐蚀形貌如图8所示。从图8可以看出,当CO2分压为0.02 MPa和0.09 MPa时,试样表面没有较大腐蚀坑;而当CO2分压为0.18 MPa时,试样表面腐蚀坑显著增多,其直径范围约为5~35 μm。这是因为CO2分压增加后腐蚀产物膜增厚,但受H2S的影响又使腐蚀产物膜遭受破坏,完整性降低,容易形成大阴极小阳极的腐蚀形态,从而会使点蚀程度增加。

图8 不同CO2分压下试样除膜后的点蚀形貌

2.3 不同Cl-浓度对管线内腐蚀的影响

2.3.1 平均腐蚀速率

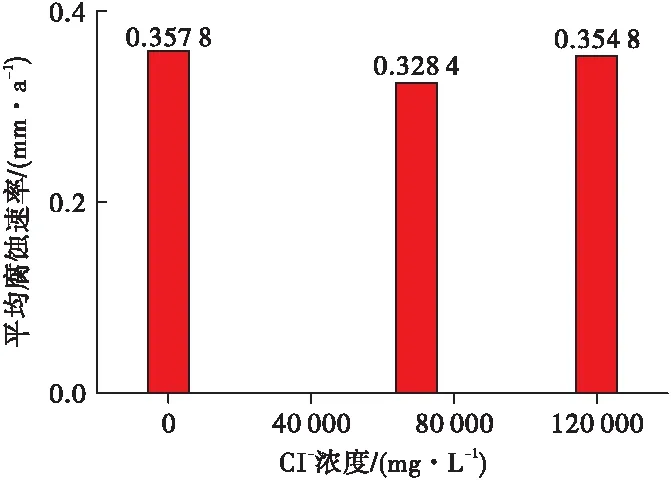

图9为不同Cl-浓度下平均腐蚀速率的变化。从图9可以看出,Cl-浓度的变化对平均腐蚀速率的影响较小,Cl-浓度增加后,平均腐蚀速率的变化幅度在8%以内,且均为严重腐蚀。

图9 不同Cl-浓度下平均腐蚀速率的变化

研究表明,在NaCl水溶液中CO2的溶解度随盐溶液的浓度增大而下降[10],而当CO2浓度降低后溶解于水中的碳酸浓度降低,从碳酸分离出的氢离子浓度也随之减少,从而导致氢的去极化反应减弱,最终使碳钢的腐蚀速率降低。然而,虽然Cl-浓度增大使CO2的溶解度降低,但是由前述CO2对平均腐蚀速率的影响规律可知,CO2浓度降低后,平均腐蚀速率的变化较小,所以最终试样的平均腐蚀速率变化也较小。

2.3.2 腐蚀产物膜形貌和组成

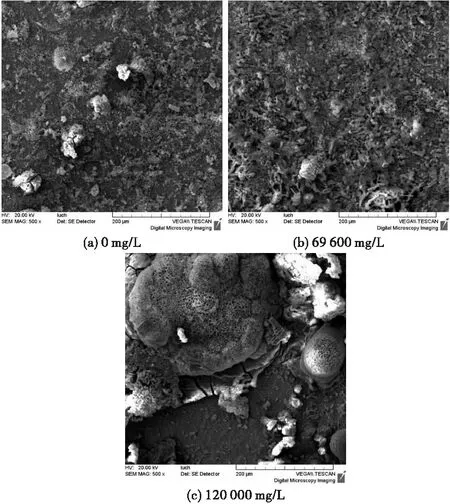

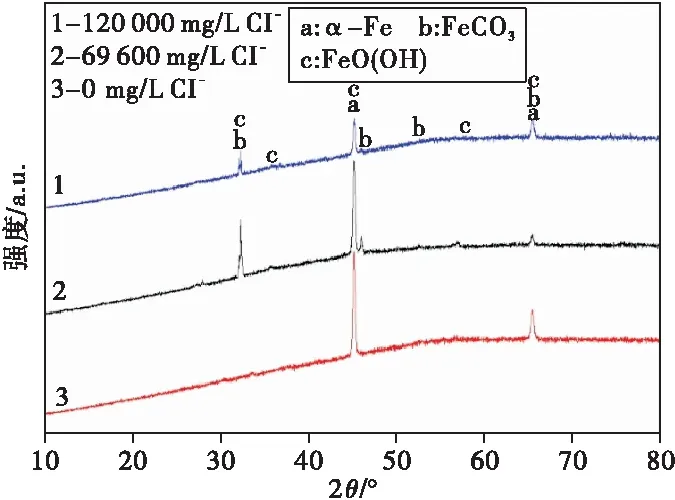

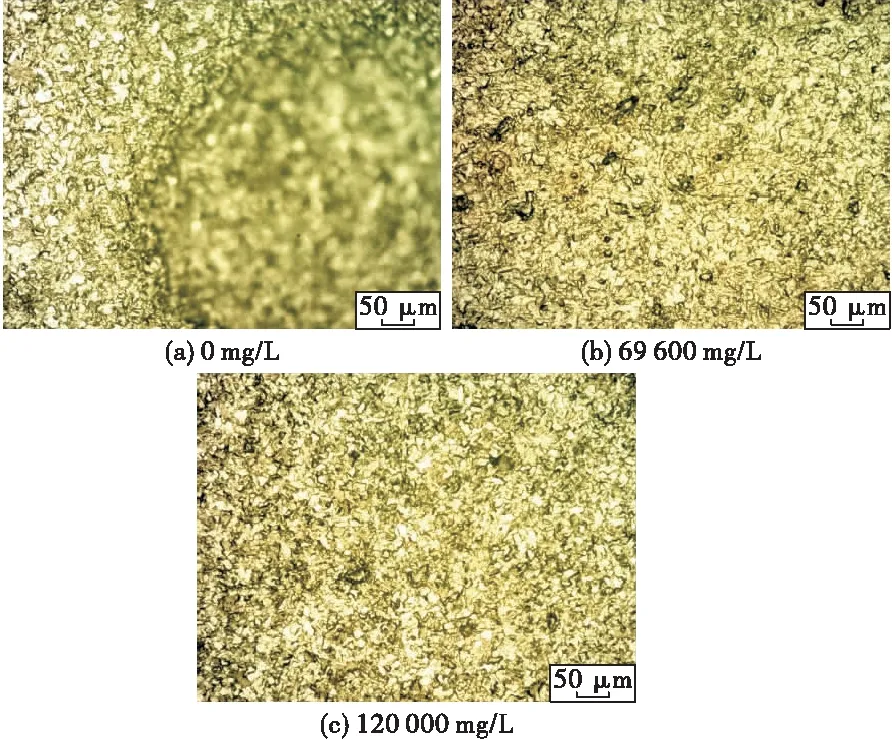

不同Cl-浓度下腐蚀产物的微观形貌如图10所示。由图10可知,不含Cl-时,腐蚀产物膜比较完整;当Cl-浓度增加到69 600 mg/L时,腐蚀产物膜是破碎状;当Cl-浓度增加到120 000 mg/L时,腐蚀产物膜凹凸不平,膜的完整性进一步降低。此外,对腐蚀产物进行XRD分析,腐蚀产物成分如图11所示。从图11可见,它们的组成均为FeCO3。

图10 不同Cl-浓度下腐蚀产物的微观形貌

图11 不同Cl-浓度下腐蚀产物的XRD图谱

2.3.3 局部腐蚀

用光学显微镜对除膜试样的局部腐蚀形貌进行观察,如图12所示。

图12 不同Cl-浓度下试样除膜后的点蚀形貌

由图12可知,不含Cl-时,试样表面有较大腐蚀坑,其直径约为700 μm。当Cl-浓度增加时,试样表面腐蚀坑数量增加,但直径变小,这主要是因为Cl-浓度增加后,更易穿透腐蚀产物膜,易于形成局部腐蚀,但又由于Cl-浓度增加使CO2溶解度降低,CO2的腐蚀产物较少,反应更倾向于均匀腐蚀,所以最终呈现有较多小腐蚀坑的均匀腐蚀。

3 结 论

1)该凝析油集输管线的内腐蚀以CO2腐蚀为主,腐蚀产物为FeCO3,既有均匀腐蚀又有局部腐蚀,微量H2S和Cl-的存在促进局部腐蚀的发生。

2)微量H2S的存在破坏了CO2腐蚀产物膜的完整性,H2S含量由50 mg/L增加至100 mg/L后,平均腐蚀速率提高约30%,局部腐蚀坑尺寸显著增大。

3)Cl-浓度由69 600 mg/L增加至12 000 mg/L时,平均腐蚀速率未见明显变化,但局部腐蚀坑增多。