连续油管拖动压裂在小井眼中的应用

2021-09-24杜承强王方祥廖经南王晓磊

杜承强,王方祥,徐 飞,高 飞,廖经南,王晓磊

(中国石油渤海钻探工程有限公司井下技术服务分公司 天津 300283)

0 引 言

水平井及大斜度井压裂技术是油气层增产的重压措施之一,与常规直井相比,可大幅增加产量,已经为国内外各大油气田所使用。为提高产能,降低成本,各油田在地质条件允许的情况下,都偏重于打钻进速度快、成本低的小尺寸井。小井眼钻井是一种高效低成本的钻井方式,实际工程中可以节约15%~20%的费用[1]。但对于小于5 in(1 in=25.4 mm)套管井,后期压裂施工的工艺技术在国内研究较少,还面临很多技术难题。因而,小井眼压裂技术的研究与应用对提高油井采收率具有重要的意义。何炜[2]、白国斌[3]等针对小井眼研究了裸眼封隔器+滑套分层压裂的工艺。

连续油管设备因其独特的性能和特点,在小井眼压裂工艺中具有较高的优越性,可解决诸多难题。通过工艺研究、工具选型配套,在长庆气田进行了试验应用,取得了较好的效果。

1 常规压裂管柱存在的问题

1.1 容易出现遇阻遇卡事故

井眼小、位垂比大,工具下入较长,易发生管柱遇阻问题[4]。相对于常规完井套管,小井眼完井尺寸更小,常规2~3in油管在套管中的占比大,环形空间更小,井下工具出现卡钻的复杂事故概率更高,且目前国内对于小井眼配套的封隔器等井下工具非常匮乏。

1.2 不利于储层压裂改造

对小井眼储层的压裂改造,由于环空空间的减小,油管与环形空间的截面积比例接近1∶1,对进行大排量泵入压裂液和支撑剂的施工造成巨大考验,由于施工摩阻过大,造成体积压裂难以实施。

2 小井眼连续油管拖动多级压裂工艺原理

通过连续油管的喷砂射孔、油套管环空进行主压裂,可实现较大规模改造;通过连续油管的精确定位,可对储层纵向上的多个薄互层进行灵活分层,进而达到精准分层压裂的目的[5]。针对小井眼压裂的难点,使用尺寸更小的柔性连续油管输送定位工具、喷砂射孔工具、封隔器等井下工具,实现一趟管柱完成多级定位射孔、压裂等作业工序。

柔性的连续油管对于压裂管柱的尺寸选择空间更大,小尺寸的连续油管在套管中的占比使得环形空间增大,为实施体积压裂创造了条件。

3 工具配套及管柱设计

3.1 工具配套

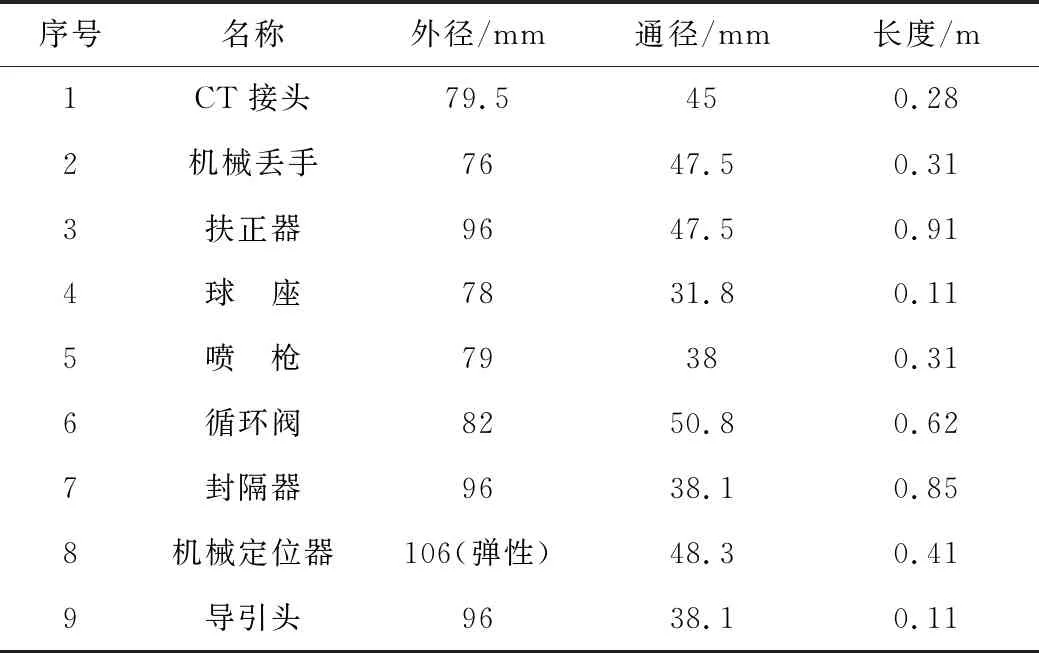

表1 连续油管及喷砂射孔工具串参数表

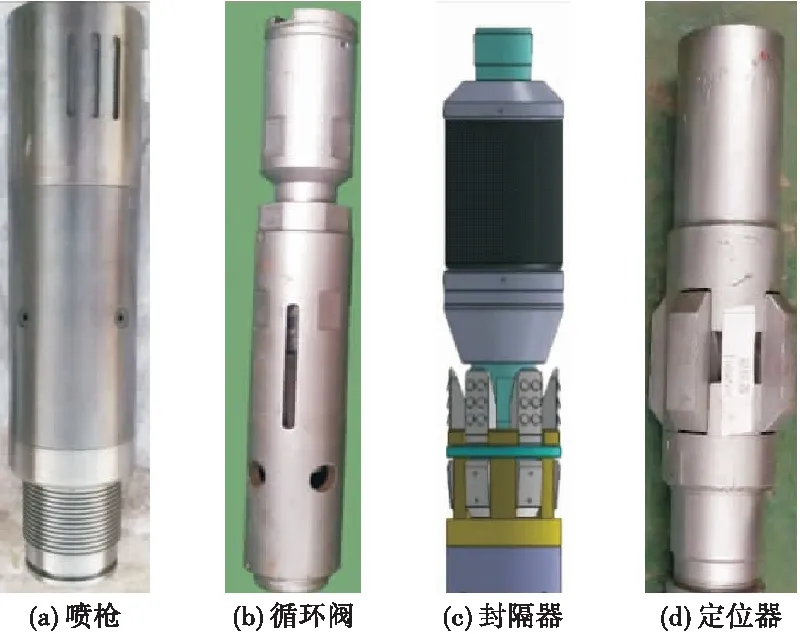

1)喷枪的设计

在多层压裂施工中,受到高压、高速射流流体冲蚀,喷枪及本体受到强烈冲蚀,磨损最为严重。该装置为新材料制成的壳体及射流喷嘴,抗冲蚀能力更强,喷枪工具见图1(a)。

2)循环阀的设计

在封隔器上部设计加入了循环阀装置,该装置在下放管柱坐封时,压缩循环阀,阀体关闭,可进行压裂、酸化措施;上提管柱解封后,阀体打开,使得油、套环空连同,保障了洗井通道的畅通,以及上提连续油管过程中,油管内的流体自由进入环形空间,减小了上提拉力,保障了封隔器的顺利解封,降低了工具卡钻的风险。循环阀工具见图1(b)。

3)封隔器的设计

封隔器采用上提解封,下放坐封的方式,操作简单、便捷,密封可靠性高,可承受压差50 MPa,胶筒耐温达到了150 ℃。压裂封隔器见图1(c)。

4)定位器的设计

为了减少射孔作业中误射油气层,造成压裂返工的概率,拖动压裂管柱中加入定位器装置,可实现逐层重复机械定位,保障了喷砂射孔深度的精确性。定位器伸缩卡簧在96~106 mm范围内可自由伸缩,定位器工具见图1(d)。

图1 连续油管小井眼压裂核心工具

3.2 连续油管压裂管柱设计

小井眼连续油管多级压裂管柱自下而上设计为导引头、机械定位器、封隔器、平衡阀、喷枪、球座、扶正器、机械丢手、CT接头,图2所示为管柱示意图。具体的管柱结构:Φ96 mm×0.11 m导引头+Φ106 mm×0.41 m套管接箍定位器+Φ96 mm×0.85 m封隔器+Φ82 mm×0.62 m平衡阀+Φ79 mm×0.31 m喷枪+Φ96 mm×0.91 m扶正器+Φ76 mm×0.31 m安全接头+Φ79.5 mm×0.28 mCT接头+连续油管至井口。

图2 连续油管多级压裂管柱示意图

4 工艺流程

1)连接井下工具,计算零长;

2)下入连续油管及工具串,机械定位,确定第一级压裂管柱位置;

3)上提、下放管柱坐封,验套;

4)喷砂射孔,打开油、气层;

5)套管压裂;

6)洗井,上提管柱解封;

7)重复第2至第6步,实施多级压裂施工;

8)所有层段压裂结束,起出压裂管柱。

5 技术优势

在井下工具允许的情况下,可实现多级连续定位射孔、压裂连续作业,压裂级数不受限制,提高了作业效率;配套的小井眼压裂管柱,能够满足大排量体积压裂的改造措施;封隔器、喷枪、定位器等核心工具实用性强,可实现一趟管柱连续施工6段以上定位射孔、压裂施工作业;分级压裂施工结束后,套管内不留任何工具,可最大限度地简化压裂改造后井筒的处理难度。

6 现场应用情况

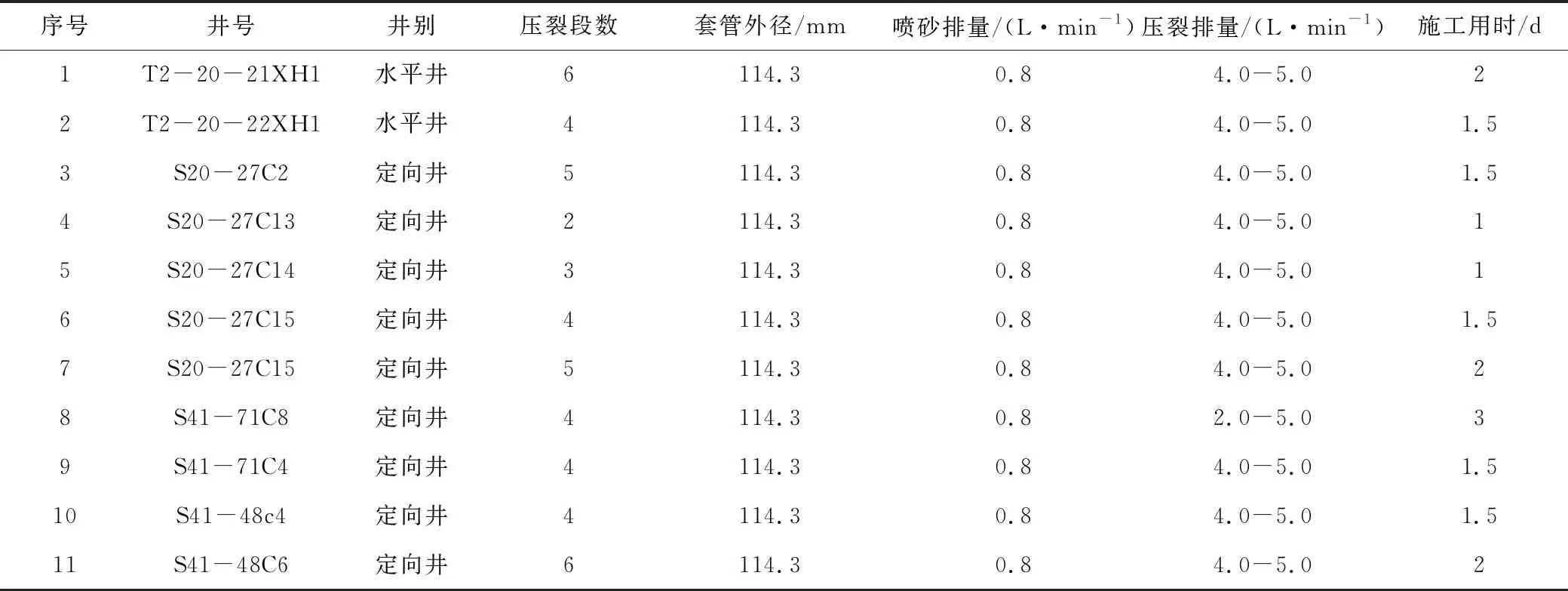

该工艺在长庆气田水平井及大斜度井累计施工114.3 mm小井眼井(4in),拖动压裂32井次、110段,定位成功率100%,射孔误差小于10 cm,压裂成功率100%,未出现工程复杂事故,压裂排量达到4~5 m3/min,单井压裂平均用时1.38 d,提高作业时效10%以上,取得了较好的经济及社会效益。表2为有代表性的11口井的施工数据。

表2 小井眼连续油管拖动多级压裂应用情况统计表

7 结 论

1)小井眼分层压裂技术是油、气田增产增效、降低成本的重要措施。

2)连续油管拖动压裂在小井眼中应用,可连续压裂施工,效率高、安全性强。

3)连续油管拖动压裂结束后,套管内不留工具,可简化井筒处理难度。

4)目前连续油管拖动压裂在小井眼中使用的核心工具,虽然国产化程度较高,但是关键部件主要依赖进口,建议加大核心工具国产化的研发工作,解决石油工程领域高端技术瓶颈难题。