基于操作参数大数据分析的电脱盐系统运行优化技术研究

2021-09-23朱建新袁文彬吕宝林乔松

朱建新 袁文彬 吕宝林 乔松

(1. 合肥通用机械研究院有限公司,安徽 合肥 230031;2. 国家压力容器与管道安全工程技术研究中心,安徽 合肥 230031)

电脱盐系统是常减压装置的主要前处理单元,主要目的是通过预处理脱除原油中的盐。电脱盐系统运行是否稳定,不仅对后续流程中的工艺管道、设备的腐蚀、结垢有严重影响,对产品质量也有重要影响。大量运行经验表明,电脱盐系统运行不佳往往是影响常减压装置长周期安全的重要因素[1-3]。

研究表明,影响电脱盐的关键因素主要包括: 原油温度、含水量、电场强度、混合压差等[2-5]。人们采用传统的机理分析模型,通过忽略次要因素、简化试验条件等方法对电脱盐影响因素开展大量分析,这些研究结果在一定程度上对指导电脱盐系统运行起到重要的参考作用。然而实际电脱盐系统是一个多种因素耦合、受工艺操作参数深度影响的系统,传统的机理分析模型往往在一定限定条件下用于指导实际运行,但受原油种类、处理量、操作工艺等多种因素影响,各种因素对脱盐效果的影响往往是多样的,很难得到普遍适用的方法。

运行经验表明,虽然原油脱盐前盐质量浓度对脱除效果具有一定影响,但脱盐效果的决定性影响因素是操作工艺。如何充分利用电脱盐系统的运行参数开展分析,提取影响电脱盐效果的关键因素进行建模,并用于电脱盐系统的运行优化,是当前石化行业大数据技术应用的方向[6]。石化流程行业自动化程度高,监测的数据丰富,为大数据的收集创造了得天独厚的条件。受相关领域工业大数据技术应用启发,本文以电脱盐系统运行大数据为基础,研究建立基于大数据的电脱盐系统智能监测与预测模型,并将模型应用于关键影响因素的分析,为开展电脱盐系统的优化运行提供依据[7-11]。

1 基于大数据的电脱盐系统运行优化技术

1.1 电脱盐操作参数及其特点

机理模型分析得到电脱盐的主要影响因素包括: 原油种类及处理量,温度、压力、界位等脱盐罐操作参数,电场强度,破乳剂用量,混合压差及注水量等辅助操作参数。实际操作过程中,一部分参数虽然对脱盐效果具有影响,但总体是不可调节或优化的量,如原油中盐质量浓度、pH值等;另一部分是通常不必调节的参数,如脱盐罐电流或电压等。除上述范围外的参数均是可以调节的,在实际分析中需要进行区分。

电脱盐过程中一些参数具有很强的相关性,如脱盐罐界位与电流,脱盐罐入口与出口温度等。在实际应用大数据分析中,需要分析这些耦合关联的影响因素,避免对影响因素重复考虑可能带来的问题。

1.2 大数据分析模型

大数据分析就是收集与特定研究目标相关的全部数据,在数据融合基础上,针对被研究对象的特点,采用合适的算法建立数据与研究目标的映射关系模型,并依据所获取的数据对模型进行必要的检验。通过检验的模型可以用于特定的研究目标,如依据影响操作参数预测被研究对象的性能、研究对性能影响的因素以及开展基于模型的优化等。

对于电脱盐系统而言,若其脱盐效果受N个操作参数的影响,其中对任一次脱盐工况(简记为第i次)的N个操作参数向量如式(1)所示:

xi=(xi, 1,xi, 2, …,xi, N)

(1)

若将该次工况下的脱盐效果记为yi,则大数据分析的目标是建立操作参数向量与脱盐效果之间的映射关系模型[12]如式(2)所示:

f(xi)=f(xi, 1,xi, 2, …,xi, N)→yi

(2)

通过多次观察电脱盐工况,得到W次观测的数据集合称为大数据。可以利用全部观测得到的结果,求解式(2)所表示的模型。需要指出的是,工业大数据的积累是一个长期的过程,开展基于大数据的电脱盐系统运行优化中,不应局限于数据量的大小,通过不断补充数据可以使分析结果更加逼近客观实际。

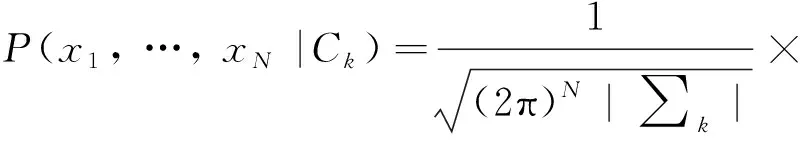

式(2)的求解有多种模型,常见的如多元回归、神经网络、聚类分析、分类模型等[13-14]。不同的模型求解方法不同,适用性也各不相同。本文采用多维高斯贝叶斯方法开展模型分析,通过分析电脱盐运行大数据,建立了不同脱盐后盐质量浓度的先验概率密度模型,如式(3)所示[15]:

(3)

式中:X——省略编号后的一个操作工况的全部数据;μk——Ck分类中各影响因素的期望值组成的向量,μk=(μ1,μ2, …,μN)T;∑k——Ck分类中各影响参数组成的协方差矩阵。

通过脱盐后盐盐质量浓度的分布特点,将脱盐后盐质量浓度分成若干个分类,并利用获得的数据建立相应的先验联合分布概率密度模型。

求式(3)的似然函数,可以得到计算公式如式(4)所示:

(4)

对特定的工况,若使该工况参数的组合使y达到最大,则可以相应调整操作参数向量X中的参数,使调整后的y值达到最大,这样就为操作优化提供了依据。有关似然函数最大值求解方法,可以使用多种不同方法,此处不再赘述。

2 应用案例

2.1 应用场景

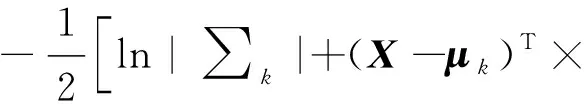

依据第1章提出的方法,以某10 Mt/a常减压装置电脱盐系统为对象,选取了40个被认为具有重要影响的参数,并获取了该系统自2019年4月至2020年5月的运行数据,用于开展电脱盐大数据分析。主要影响因素见表1所列。

表1 电脱盐系统大数据分析主要参数

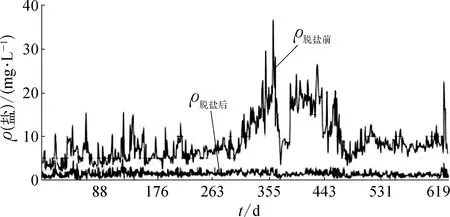

原油脱盐前后质量浓度ρ(盐)随时间的波动情况如图1所示。

图1 原油脱盐前后的ρ(盐)随时间的波动情况示意

图1为从现场获取自2019年4月—2020年9月间共1 052个工况的脱盐前后的ρ(盐)数据,从图1中可以看出脱盐前后的ρ(盐)并无明显的对应关系,显示操作参数对脱盐效果具有关键影响。这也为开展基于运行参数大数据分析的电脱盐效果预测与优化提供了依据。

2.2 基于模型的电脱盐关键影响因素分析

利用从现场获取的数据,可以发现部分操作参数与脱盐效果的相互关系,见表2所列。结果显示部分操作参数与脱盐后盐质量浓度具有正相关关系,如脱盐前盐质量浓度(37)、至一级脱盐罐的混合压差(5),而一些操作参数具有负相关关系,如原油温度(2)和各脱盐罐操作温度(4,22),同时也发现一些影响因素的相关性不大。绝大多数影响因素与脱盐后盐质量浓度的相关性系数绝对值小于0.2,说明相互关系为弱相关,难以直接用该相关性系数指导运行。

表2 影响因素与脱后盐含量的相关性

2.3 模型训练与检验

通过上述相关性分析可以得到操作参数对脱盐效果影响的一般规律,但该规律很难用于特定工况的分析,也无法用于定量表征脱盐效果。为更加深入分析操作参数的影响,采用第1.2节的分析方法对各工况的电脱盐效果进行建模。

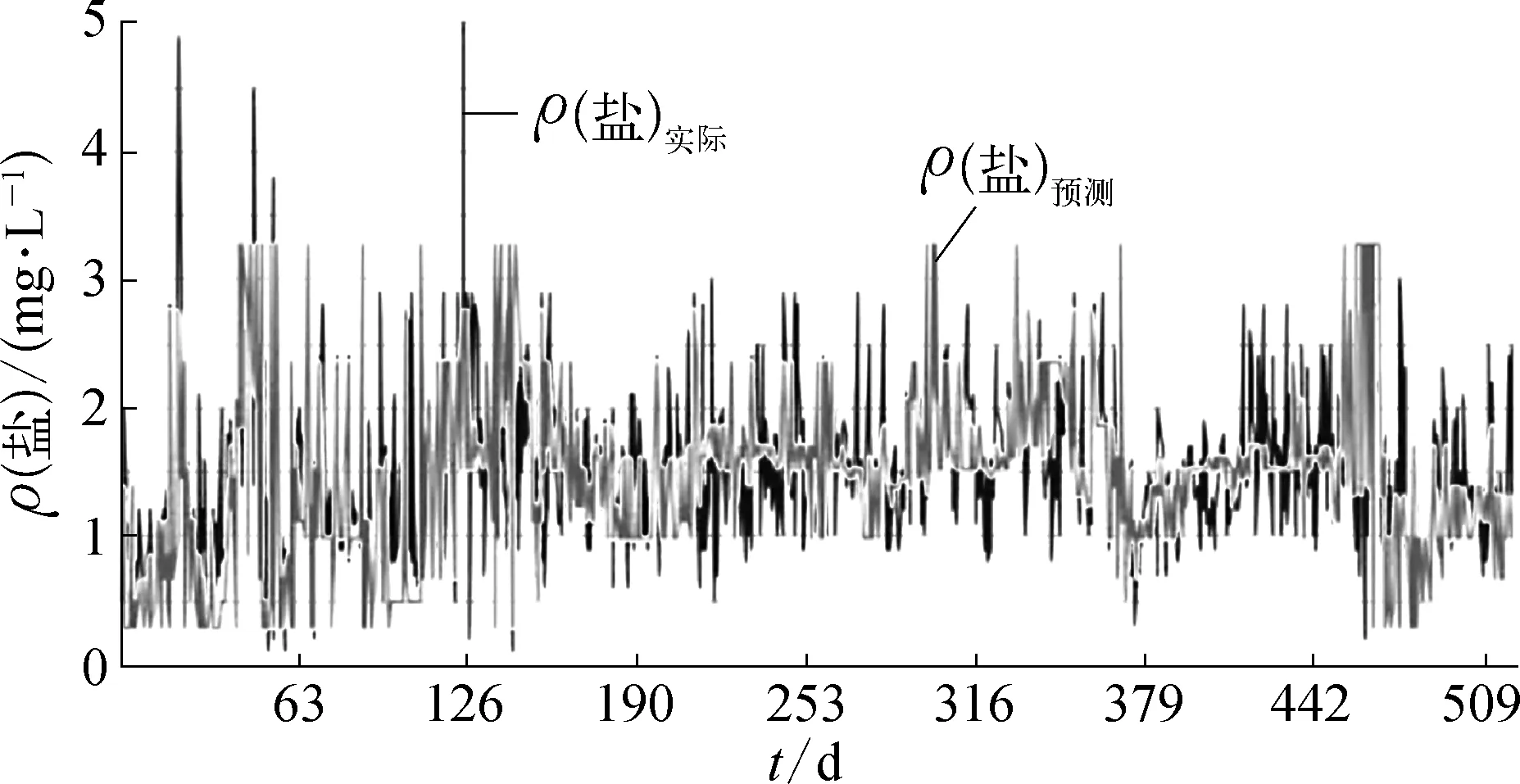

采用电脱盐系统2019年4月至2020年5月获取的809个样本中的647个样本用于建模,得到电脱盐装置智能监测与预测模型,在补充部分数据后,用2019年4月至2020年9月获取的全部1 052个样本进行验证,验证结果如图2所示。

图2 模型预测结果与实测结果对比示意

利用全部样本数据,采用该模型对各工况脱盐后ρ(盐)进行预测,预测结果与实际脱盐后ρ(盐)进行比对,得到平均误差为0.42 mg/L。考虑到LIMS系统中实际检测到的脱盐后ρ(盐)是通过人工检测得到,现场反馈存在一定的误差,该误差总体在可接受的范围。

3 基于模型的操作优化

3.1 基于模型的优化

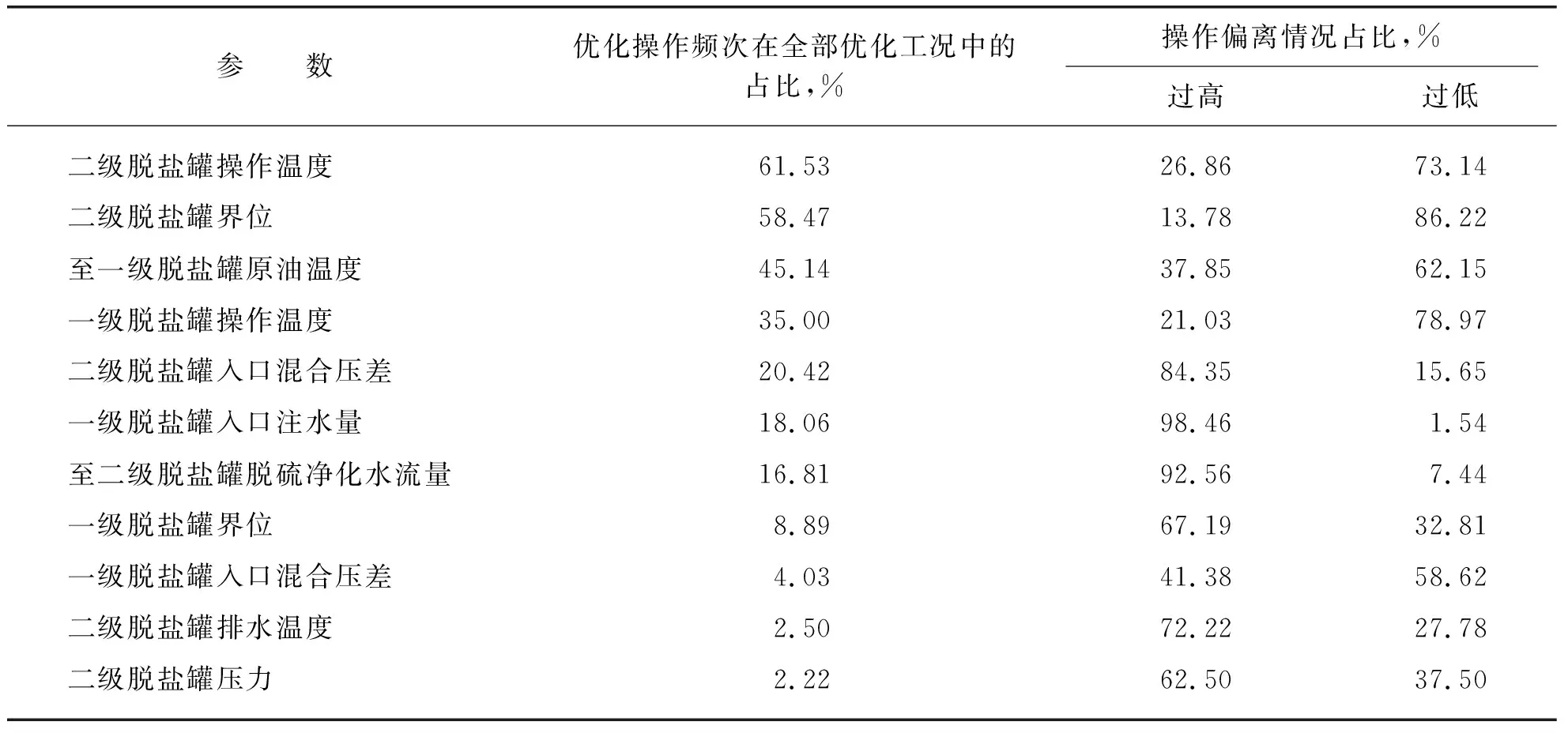

采用1.2节的算法,在全部1 052个工况中,对预测得到ρ(盐)超过1.3 mg/L的共720个工况开展优化分析。通过筛选对优化操作具有影响的关键因素,依据优化方向进行相应优化,得到优化后的预测结果。考虑到优化工作的可操作性,选择最为关键的3个操作参数进行优化,依据操作参数的关键性以及当前操作参数与优化参数的偏离情况,得到720个需要进行优化的操作工况,其中优化的项目见表3所列。

表3 电脱盐部分关键影响因素及其偏离情况

3.2 操作参数偏离情况

利用该模型对脱盐后ρ(盐)>1.3 mg/L的工况提出相应的优化建议,按照关键参数的建议值对此实际值,得到需进行优化的工况中涉及调整的关键参数占比及其偏离情况。

由表2中可知,二级脱盐罐操作温度对该阶段的脱盐效果影响最大,在720个优化的工况中涉及温度优化的占比高达61.53%,其中温度过低的比例为73.14%。其次的影响因素是二级脱盐罐的界位,86.22%的工况界位过低。此外入口原油温度过低、一级脱盐罐操作温度过低也是影响脱盐效果的关键因素;二级脱盐罐入口混合压差过高,一、二级脱盐罐入口注水量过大也是影响脱盐效果的重要因素。

3.3 优化结果分析

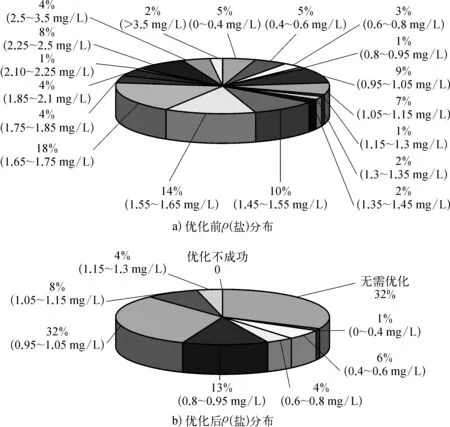

利用本文提出的方法对电脱盐系统部分脱盐后ρ(盐)较高的工况进行优化后,采用大数据建立的模型对优化结果进行预测,得到优化前后全部1 052个工况的脱盐后ρ(盐)分布如图3所示。

图3中脱盐后ρ(盐)<1.3 mg/L的工况无需优化,而高于该数值的720个工况进行优化后,除3个工况无法通过3个参数优化达到1.3 mg/L的控制目标外,其余工况的脱盐后ρ(盐)都可以很好地控制在1.3 mg/L范围内。

图3 优化前后系统的脱盐后ρ(盐)分布对比示意

一般的常减压装置运行过程中,脱盐后ρ(盐)通常由人工采样分析得到,实时性差且存在较大的不确定性,无法用于在线指导装置的运行。为克服上述问题,利用本文所述的模型和方法开发了基于B/S架构的电脱盐系统智能监测及优化系统,该系统可以通过网络读取电脱盐系统DCS实时数据库及LIMS数据库,实时依据操作参数对脱盐效果进行在线智能监测,一旦监测到脱盐效果不佳可以在线提出运行建议,从而为电脱盐系统的优化运行提供依据。

4 结论

利用本文提出的基于运行参数的电脱盐系统脱盐后盐质量浓度智能预测方法,分析了1 000余个工况,考虑人工采样存在的偏差的前提下,预测的ρ(盐)偏差总体小于0.42 mg/L。

基于脱盐后盐质量浓度智能预测模型提出了运行参数优化方法,可以依据电脱盐系统实际运行参数,筛选对优化运行最为关键的参量,并明确调整方向。考虑优化工作的可行性,通过最多3个参数进行调节,全部1 000余个工况中,对脱盐后ρ(盐)>1.3 mg/L的工况中的720个提出了优化建议。通过大数据模型验证,除3个工况无法满足1.3 mg/L的控制目标外,其余717个都可以使脱盐后ρ(盐)降至1.3 mg/L以下。

5 结束语

本文开发的B/S架构基于大数据分析的电脱盐系统智能监测及优化系统,对电脱盐系统脱盐效果的主要影响因素进行了筛选,表明脱盐罐的操作温度和界位、原油温度对脱盐效果影响最大,脱盐罐入口混合压差、注水量也有重要影响,总体二级脱盐罐的操作参数对脱盐效果影响显著。可以依据DCS等实时操作参数监测脱盐效果,对脱盐效果不佳的工况进行及时预警并提出优化建议,对电脱盐系统的优化运行具有指导作用。