含缺陷钢筋混凝土锈蚀特征

2021-09-23孙红芳徐平贵张小刚

孙红芳,姜 策,曹 坤,徐平贵,张小刚

深圳大学土木与交通工程学院,广东省滨海土木工程耐久性重点实验室,广东深圳 518060

钢筋腐蚀导致的锈胀破坏是降低钢筋混凝土结构使用寿命的主要原因之一[1]. 学者们已根据保护层均匀连续的基本假设开发出了许多理论模型来预测保护层锈胀破坏过程[2-7],并做了相应的试验验证.但真实的保护层并不是连续均匀的,而是在建造过程中因为各种原因在保护层内部形成各种随机分布的缺陷. 例如,横向浇筑并养护的构件会因为骨料下沉和混凝土泌水而在钢筋-保护层之间产生界面缺陷[8-9];搅拌和振捣不够充分的构件在保护层中部会产生气泡[8];脱模或后期保护不当会在构件表面形成缺陷[10]. 许多学者认为,缺陷是发生自然界锈蚀的重要影响因素之一[11-12]. 缺陷的存在既会影响外界侵蚀性离子到达钢筋表面的路径[13],也会影响到锈胀过程中保护层内部应力场的分布[14-15]. 因此,无缺陷假定会导致对钢筋混凝土结构使用寿命的错误评估.

已有学者意识到缺陷的重要性并进行了相应的研究. LU等[16]对构件表面横向裂缝的宽度与间距对钢筋锈蚀的影响进行了研究,结果表明宽度大于0.2 mm的表面裂缝对于钢筋的锈蚀有显著影响. SHI等[9]利用X射线计算机断层扫描技术(X-ray computed tomography, XCT)对横向浇筑的样品进行了研究,发现界面缺陷的存在显著降低了钢筋的耐腐蚀性能. ZHANG等[15]对含有界面缺陷的钢筋混凝土结构建立了理论开裂模型. YU等[17]建立了考虑了界面缺陷的有限元模型. ZHANG等[14]基于断裂力学对表面缺陷与中部缺陷建立了理论模型,结果表明,保护层的表面缺陷比中部缺陷更加危险. ZHANG等[10]研究了表面缺陷与界面缺陷的耦合效应,发现不存在表面缺陷的样品寿命是存在表面缺陷样品寿命的2.5倍.

上述针对缺陷进行的研究只针对少数几种特定缺陷,尚缺乏对于不同位置缺陷锈蚀现象的对比,且上述理论模型缺乏对应的细观验证. 本课题组曾对在3种不同位置含有初始缺陷(界面、中部和表面缺陷)的钢筋-砂浆样品在通电加速锈蚀实验下细观锈蚀形貌进行了研究[18]. 有研究指出,通电加速锈蚀方法与自然锈蚀的机理和结果存在差异,并指出在氯化物溶液中进行干湿循环来加速钢筋锈蚀是一种更好的方法[19-20]. 本研究中初始缺陷的设置参考了文献[8-10]中自然存在的缺陷位置,并考虑到可操作性做了一定简化,即将缺陷的轴向加长至整个样品长度. 此时虽然缺陷长度被加长,但缺陷的截面结构与真实缺陷样品相同的,所以仍可以在一定程度上反映出真实自然缺陷对保护层内钢筋锈蚀的影响. 因此,本研究对3种含有初始缺陷的样品采取两种不同方法(外加电流和干湿循环)进行锈蚀实验,并对所得到的锈胀开裂结果进行对比研究. 3种不同位置的初始缺陷包括界面缺陷(钢筋与保护层之间的界面缺陷)、中部缺陷(保护层内部的缺陷,既不与钢筋接触也不与外界空气接触)和表面缺陷(暴露于空气中的缺陷). 本研究分析了缺陷位置与锈蚀方法对于钢筋锈蚀率、裂缝宽度和界面锈蚀产物体积膨胀率的影响,并解释了产生相对应现象的原因.

1 实验设置

1.1 样品制备

水泥采用深圳华润公司生产的P.II.42.5硅酸盐水泥,成分质量比为m(CaO)∶m(SiO2)∶m(Al2O3)∶m(Fe2O3)∶m(MgO)∶m(SO3)=64.8∶21.2∶5.4∶5.0∶1.5∶1.0. 细骨料为中国ISO标准砂,筛掉粒径大于0.3 mm的砂子,避免因砂粒过大造成测试结果离散性较大.砂细度模数为1.9,拌合水为去离子水,砂浆的水灰砂配合比为1∶2∶2. 样品示意图见图1,将直径为2 mm且无可见缺陷的HRB335光圆钢棒固定于模具中心,并将宽度为1.5 mm、厚度为0.5 mm的钢片固定在图1所示相应位置,浇筑后于(20±2)°C、90%的相对湿度下养护28 d,脱模取出钢片形成缺陷.

图1 样品示意图Fig.1 Schematic diagram of specimens

本实验共有6个样品,根据缺陷位置和加速锈蚀方法不同,分别标号为T-ID、T-MD、T-SD、G-ID、G-MD和G-SD. 其中,T代表通电加速锈蚀方法;G代表干湿循环加速锈蚀方法;ID、MD和SD分别代表钢筋-保护层界面缺陷、保护层中部缺陷和保护层表面缺陷.

1.2 通电加速锈蚀实验

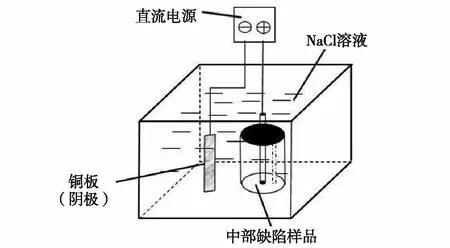

本实验采用质量分数为5%的NaCl溶液作为电解质溶液(图2),将钢筋连接到直流电源的正极,铜板作为阴极连接到直流电源的负极,电流密度值为icor=53.08 μA/mm2. 每当达到给定的基于法拉第定律的理论锈蚀率(5%、30%和55%)时,取出样品进行XCT扫描.

图2 通电加速实验示意图Fig.2 Schematic diagram of energized acceleration experiment

1.3 干湿循环加速锈蚀实验

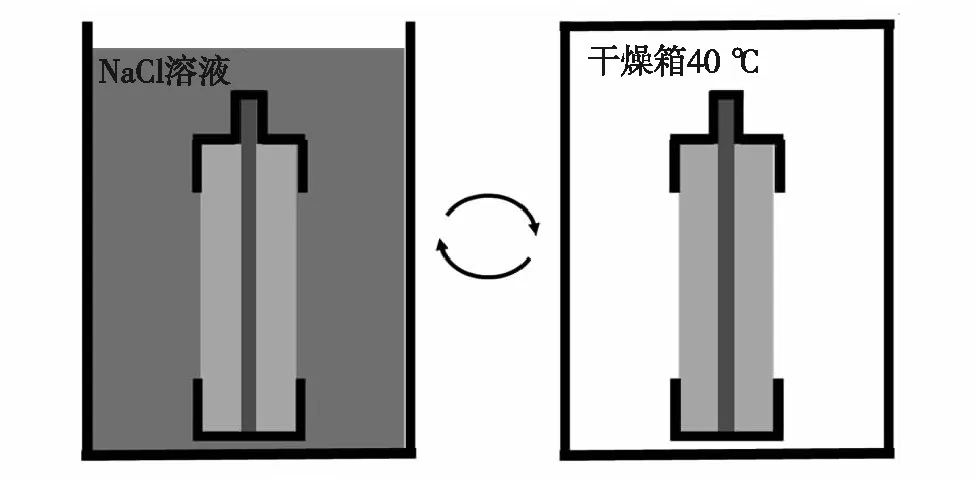

本实验采用24 h作为1个循环周期,每个循环包括室温下将样品在质量分数为5%的NaCl溶液中浸泡8 h(图3),然后在40 ℃的干燥箱内干燥16 h.在0、90、150和210次干湿循环后将样品取出进行XCT扫描.

图3 干湿循环实验示意图Fig.3 Schematic diagram of wet-dry cycle immersion experiment

2 结果讨论

2.1 钢筋锈蚀程度对比

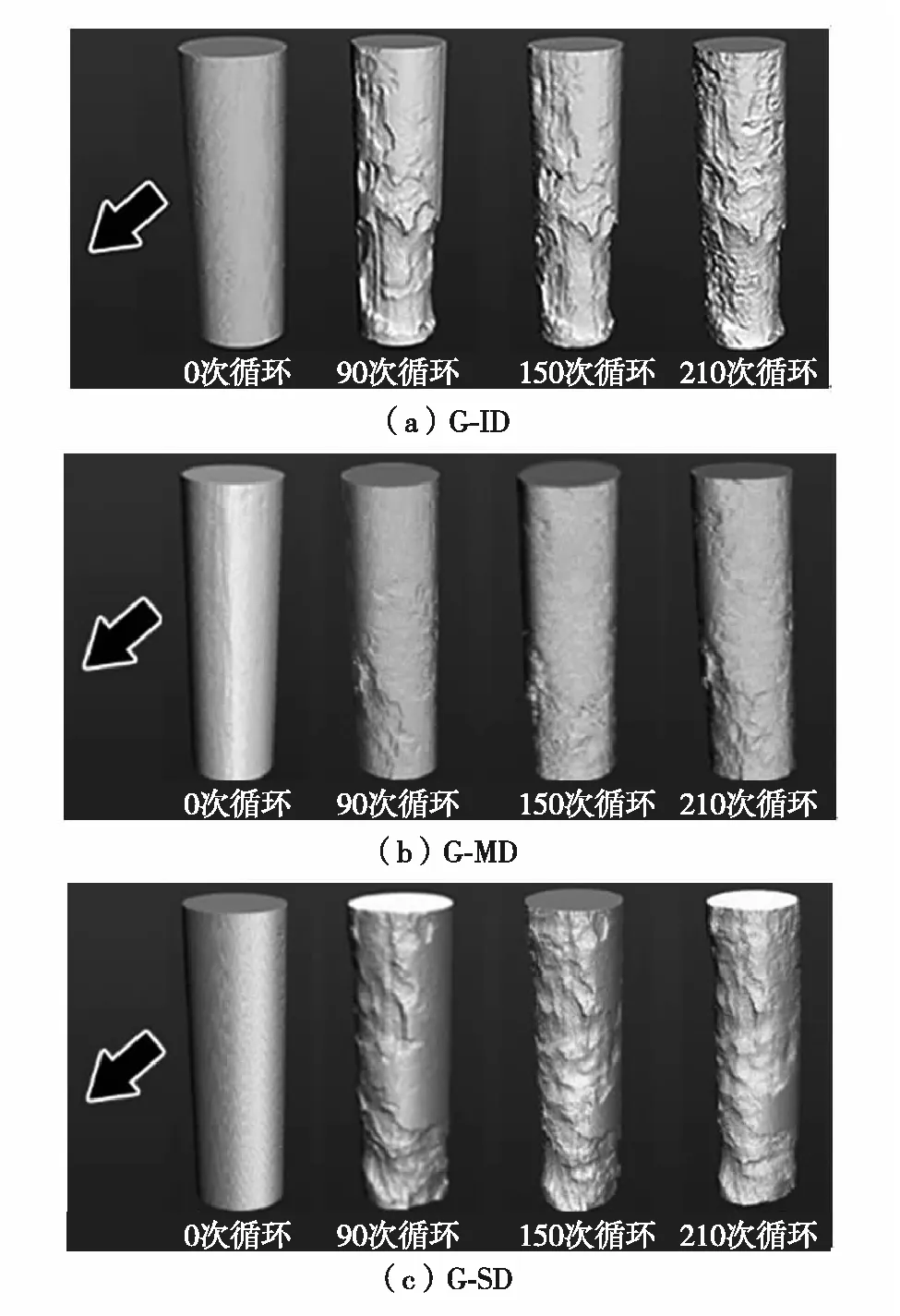

图4与图5分别是通电实验(0%、5%、30%和55%锈蚀率)与干湿循环实验(0、90、150和210次循环)下剩余钢筋的3D模型. 根据钢筋三维模型可计算各阶段锈蚀率,来评估锈蚀程度.钢筋的锈蚀率ρ为

其中,Vr是钢筋的剩余体积;V0是钢筋的初始体积.样品每次扫描时的真实锈蚀率见图6.

箭头方向为缺陷方向,数字为样品对应理论锈蚀率图4 通电加速锈蚀不同锈蚀率下的钢筋Fig.4 Morphology of the rebar at different actual corrosion degree under energized acceleration

箭头方向为缺陷方向图5 干湿循环锈蚀不同循环次数下的钢筋Fig.5 Morphology of the remaining at different cycles under wet-dry condition

图6 样品每次扫描时的真实锈蚀率Fig.6 Actual corrosion degree of specimens at each scan

由图4可见,在5%理论锈蚀率时钢筋表面有无数随机分布的小型锈坑,呈鳞片状锈蚀. 从钢筋外表面看来,小型锈坑分布相对比较均匀. 随锈蚀进一步发展,理论锈蚀率达到30%时仍呈现与5%时类似的现象.55%锈蚀率时现象有所不同,尤其是样品T-SD钢筋表面的外观比之前变得更加光滑,其余样品钢筋表面仍较为粗糙. 图5中干湿循环锈蚀样品的钢筋所呈现的现象则与通电加速实验的钢筋不同.由图6可见,90次循环时,样品G-MD与G-SD的锈蚀率较为接近,样品T-MD和T-SD的锈蚀率较为接近.但是干湿循环样品的钢筋表面更多的是面积较大的锈坑而不是密密麻麻的小型锈坑,且锈坑的分布并不是遍及整个钢筋表面,只在钢筋的部分区域产生了显著的锈坑. 这说明干湿循环条件会导致钢筋的锈蚀在空间上更加不均匀,且此不均匀性较为显著.

两种锈蚀方式所产生的钢筋锈蚀现象存在显著区别的原因,在于外加电流锈蚀方法发生的是宏观电化学腐蚀现象,即全部钢筋作为阳极损失电子而发生金属的氧化,产生了鳞片状锈坑更多是由于保护层位置的离子传输路径有细微的差别. 干湿循环样品发生的是小型原电池反应,即部分区域的钢筋表面氯离子浓度达到阈值后,成为原电池反应中的阴极,失去电子发生局部腐蚀.而尚未到达氯离子浓度阈值的位置则没有发生锈蚀,因此产生了局部坑蚀现象.

从缺陷位置对于钢筋锈蚀方向的影响来看,界面缺陷对于2种锈蚀方法的钢筋都产生了明显的影响.样品T-ID的钢筋在整个锈蚀的过程中都出现了沿钢筋长度方向上的明显凹陷,且凹陷在长度方向上相对较为均匀. 样品G-ID的钢筋则在缺陷方向的下部出现了大面积的锈蚀,缺陷方向的上部锈蚀程度较低. 中部缺陷对于两种锈蚀方法样品T-MD与G-MD的锈蚀方向没有显著影响.样品T-SD的钢筋在前2个锈蚀阶段(5%和30%锈蚀率)缺陷方向没有产生显著变化. 在最后1个阶段(55%锈蚀率),出现了较为明显的沿长度方向均匀分布的凹陷. 样品G-SD则从第1个锈蚀阶段(90次循环)开始,就沿缺陷方向出现了明显的锈蚀,无缺陷方向锈蚀程度较低,一直到150次和210次循环,缺陷方向的锈蚀程度都显著高于无缺陷方向. 由上述分析可以看出,界面缺陷对锈蚀方向的影响更为显著,表面缺陷次之,中部缺陷对锈蚀方向没有太大影响.缺陷对钢筋锈蚀方向产生影响的原因,可能是由于在通电样品中缺陷的存在降低了所在方向的电阻,导致钢筋锈蚀过程中的电流传输方向受到影响. 在干湿循环样品中,外界侵蚀性介质与氧气的传输路径会发生改变.其中,通电样品在缺陷方向产生的锈蚀沿长度方向均匀分布,即每层钢筋的锈蚀方向与程度都类似. 产生这种现象的原因与锈坑形状的成因类似,即发生腐蚀的原理不同,电流与钢筋的高度无关. 干湿循环样品在缺陷方向产生的锈蚀沿长度方向分布不均匀,倾向于在样品下部产生更严重的锈蚀,样品上部的锈蚀程度较低. 原因是缺陷的存在会导致侵蚀性液体在缺陷中下部残留,即缺陷的存在会在干湿循环下导致钢筋锈蚀在长度方向与截面方向都呈现非均匀分布.

从缺陷位置对于锈蚀程度的影响来看,从图6可见,界面缺陷样品T-ID在5%与30%理论锈蚀率的阶段,真实锈蚀率均大于理论锈蚀率,分别为5.7%和32.7%,且在3种缺陷样品中锈蚀率最大;在55%理论锈蚀率时,真实锈蚀率低于理论锈蚀率,为54.4%,在3种缺陷样品中锈蚀率最低. 样品G-ID在所有样品中锈蚀率最大,且90次循环时是其余样品钢筋锈蚀率的2.06~3.07倍,在210次循环时是其余样品的1.15~1.59倍. 中部缺陷样品T-MD恰好与T-ID相反,在5%与30%时真实锈蚀率为3.9%和28.2%,略低于理论锈蚀率,且为3者中最低;在55%理论锈蚀率时真实锈蚀率达到56.9%,超过理论锈蚀率,成为锈蚀率第2高的样品. G-MD样品的锈蚀率始终是3者中最低的,且与其余两者相差较大. 表面缺陷样品T-SD随理论锈蚀率的增加,真实锈蚀率呈现先低后高于理论值的趋势,即真实锈蚀率在逐渐加大. 样品G-SD的真实锈蚀率始终处于3者的中间,且增速逐渐加大. 通过上述分析可以看出,缺陷对于钢筋锈蚀程度的影响在通电锈蚀样品中表现得不是十分显著,原因是通电锈蚀只与流过钢筋的电荷数有关,是一种强制性锈蚀. 在干湿循环条件下可以更好地体现出缺陷对于钢筋锈蚀发展的影响.

2.2 裂缝宽度对比

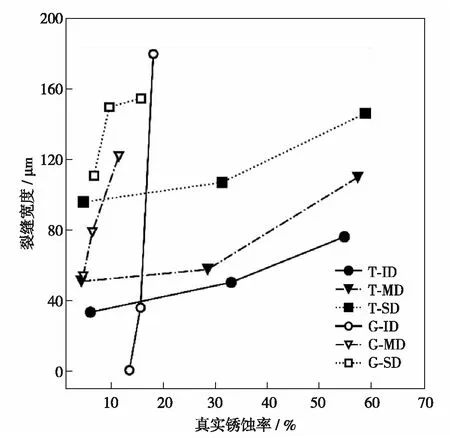

样品表面最大裂缝宽度与钢筋真实锈蚀率间的关系见图7. 从两种实验方法的对比看,除界面缺陷样品G-ID的前两个数据以外,其余所有样品在相同缺陷条件下,干湿循环的样品会在更低的真实锈蚀率下产生出比通电样品更高的最大裂缝宽度.

图7 6种样品最大裂缝宽度随真实锈蚀率的变化Fig.7 Variation of maximum crack width with actual corrosion for six specimens

具体到每一种缺陷来看,在试验的前中期,即90次和150次循环时,两种试验方法中样品的最大裂缝宽度均为:SD缺陷裂缝宽度最大,MD缺陷次之,ID缺陷最低. 产生这种规律的原因是试验的前期,保护层中的缺陷尚未被填充,从SD至MD,再到ID,缺陷位置离钢筋越来越近,缺陷越靠近钢筋,钢筋锈蚀时产生的锈蚀产物就更容易填充入缺陷中.因为缺陷体积相对较大,所以,填充进入缺陷的锈蚀产物几乎不会产生膨胀应力,缺陷起到了释放锈胀力的效果. 所以缺陷越靠近保护层外侧,在相近的锈蚀率之下就会产生更大的裂缝宽度. 自然界中的小型缺陷虽然不会产生如此明显的应力释放效果,但仍会对开裂产生一定程度的影响.

最后1次测试时,图7中G-SD的直线斜率降低,G-MD的直线斜率近似不变,而G-ID的直线斜率增加,且裂缝宽度为3者中最大,这是因为前期产生的锈蚀产物已经将界面缺陷填充饱和,缺陷对于锈胀力的释放效果已经弱化,近乎消失. 在这种情况下,G-ID锈胀力的施加方式已经改变,变为类似文献[15]中的形式,此时保护层比通常的均匀环形保护层更加脆弱,导致裂缝宽度大幅增加. 3种通电样品的裂缝宽度增加相对较均匀,没有出现暴增的情况,是因为通电样品的锈蚀产物累计方式与干湿循环样品不同. 干湿循环样品的锈蚀产物随着干湿过程中的溶液自然溶出,不同位置缺陷内残存的溶液对于锈蚀产物的累计会产生很大影响.但是由于电泳现象的存在,锈蚀产物会受到电场力的牵引强制流出,缺陷位置的不同虽然会影响到保护层的力学性能,但是对于保护层厚度的削弱效果却是相同的,所以锈蚀产物向外界迁移的路径是相似的,在后期的锈蚀产物积累上没有明显区别.

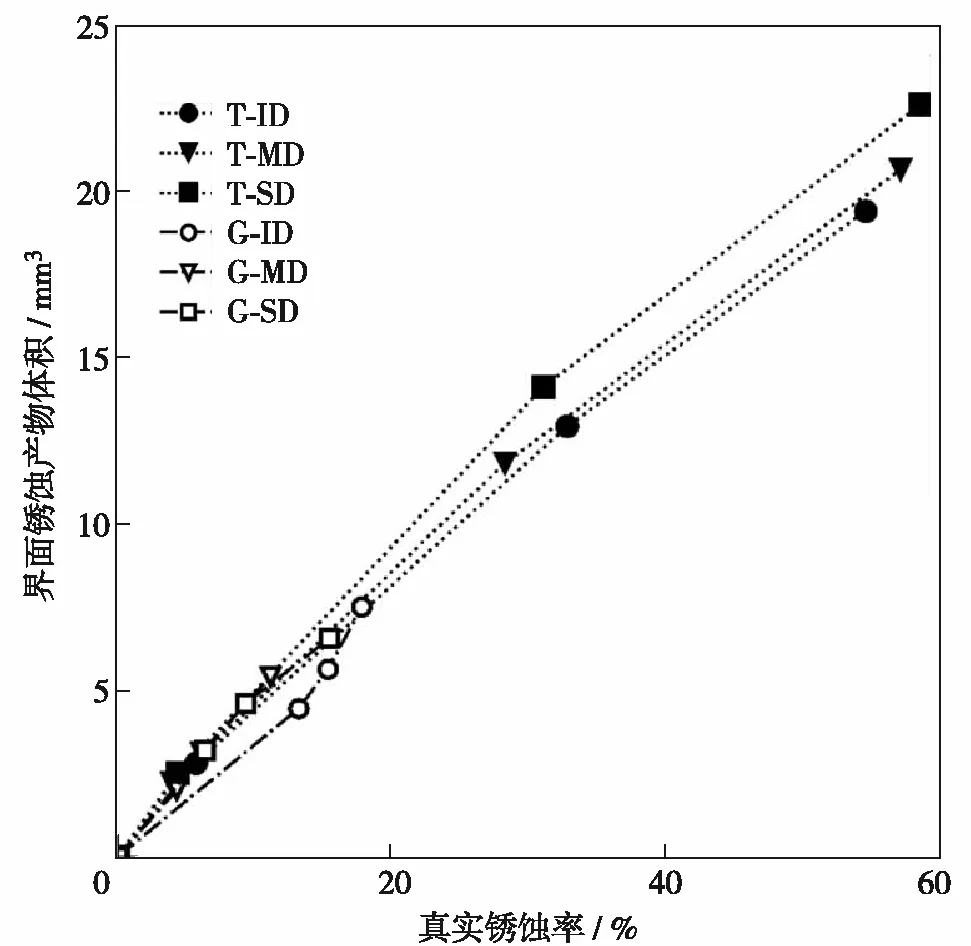

2.3 界面锈蚀产物体积对比

钢筋混凝土锈胀开裂过程中,产生径向力的是钢筋周围的环形锈蚀产物[4, 6-7, 21]. 本研究统计了6种样品在每次扫描后钢筋表面累积的环形锈蚀产物的体积(不包括填充进裂缝与初始缺陷的部分),如图8.

图8 界面锈蚀产物体积随真实锈蚀率的变化Fig.8 Variation of the interfacial corrosion product volume with actual corrosion degree

整体来看,除G-ID以外,6种样品在低锈蚀率(<10%)的情况下,界面中累积的锈蚀产物体积十分相近,且在这个阶段的斜率即发展趋势也较为接近. 而G-ID因为有大量的锈蚀产物进入到了缺陷内,导致界面锈蚀产物量较低. 在其余5种样品的界面区域,锈蚀产物积累的体积相近时,图7中的裂缝宽度出现了显著差异. 产生这种现象的原因主要是缺陷位置不同,越靠近钢筋的缺陷对于锈胀力的释放效果越好,裂缝宽度越小. 除ID缺陷情况较为特殊以外,其余样品皆是干湿循环实验产生的裂缝宽度比通电实验略大(真实锈蚀率<10%),显然干湿循环对于钢筋混凝土结构的破坏效果更大.

由图8可见,随着真实锈蚀率进一步加大,可以看到除G-ID样品外,每个样品的直线斜率都在逐渐下降. 这意味着界面锈蚀产物的体积膨胀率在下降,也意味着界面区锈蚀产物的累积速度在降低,从而锈胀应力的增加速度在减缓. 在这一点上无论是通电还是干湿循环样品的结果都是类似的. 产生这种现象的主要原因是此时样品的保护层均已开裂,锈蚀产物会倾向于向约束力更小的地方移动,即沿裂缝向外迁移,导致了大量新产生的锈蚀产物离开钢筋表面填充入裂缝中,或进入外界环境,从而降低钢筋与保护层界面之间的锈蚀产物膨胀率. 因此,在建立锈蚀理论模型时,需考虑到这个因素.

3 结 论

1)干湿循环倾向于产生区域性、面积较大的锈坑,通电加速锈蚀,倾向于产生均匀分布的微小锈坑.与通电样品比较,缺陷的存在对干湿循环样品的钢筋锈蚀方向和锈蚀程度的影响更大.

2)干湿循环样品在相近的真实锈蚀率下普遍会产生比通电加速样品更大的裂缝宽度,且缺陷越靠近样品,外表面裂缝宽度越大.

3)不同的加速试验方法对于锈蚀产物在钢筋表面的累计影响不大,但干湿循环加速试验方法会产生更大的破坏.