1 800 MPa级超高强热成型钢板电阻点焊工艺优化与性能分析

2021-09-23江仲海潘志红周凯

江仲海 潘志红 周凯

(东风汽车有限公司东风日产乘用车公司技术中心,广州510800)

1 前言

环境污染和温室效应的加剧对汽车行业提出了越来越高的要求,据统计,汽车每减重10%,油耗可降低6%~8%[1],因此可通过车身轻量化来减少汽车污染物的排放。同时随着安全指数的加严[2],对于汽车的碰撞安全提出了更高的要求。

可同时实现车身轻量化和满足汽车安全性能的高强钢应用已成为必然趋势。由于高强钢的冷成型困难、易开裂和回弹,影响零件的形状稳定性和尺寸稳定性[3]。热冲压成型技术的出现满足了性能和成型性的要求[4]。目前,安赛乐米塔尔公司生产的超高强度硼钢Usibor2000淬火后抗拉强度能达到1 800 MPa以上,可用于生产抗冲击和碰撞的汽车骨骼件,如A/B柱、门槛等,有较大的应用前景。

电阻点焊由于其成本低、工艺可靠、适合自动化等特点,是应用最广泛的汽车白车身的连接技术[5-6]。而保证电阻点焊连接的断裂强度是提高车身耐撞性的必要条件,因此研究1 800 MPa级热成型钢的点焊性能是关系这种超高强钢应用的重要内容。

迄今为止国内对于抗拉强度大于1 800 MPa高强钢的点焊研究仅有文献[7]使用本钢的PHS1 800热成型钢研究了一段式点焊工艺参数(焊接电流、焊接时间、电极压力)对接头界面特性、微观组织和拉伸剪切强度(Tensile Shear Strength,TSS)的影响,通过正交实验得出接头性能最佳的点焊工艺参数,并对点焊接头的温度场、压痕直径和拉剪力等进行了有限元模拟分析。

文献[8]研究表明,在使用强度超过980 MPa的高强钢板点焊时,作为剥离强度指标的十字拉伸强度(Cross Tension Strength,CTS)存在强度下降、焊点失效模式多为界面断裂的现象。

因此,以车身上存在焊点CTS要求的3层板焊接板组:安赛乐米塔尔Usibor2000厚度1.4 mm+安赛乐米塔尔Usibor2000厚度1.6 mm+宝钢SPHC厚度2.0 mm为研究对象,重点研究Usibor2000厚度1.4 mm和Usibor2000厚度1.6 mm侧的工艺与焊点CTS性能。通过正交实验对电阻点焊焊接参数进行了优化,达成了满足要求的CTS,并对点焊接头进行了相应的断口形貌分析、熔核与热影响区(Heat Affected Zone,HAZ)交界处P/S偏析分析和点焊接头硬度分析,揭示了点焊接头CTS优化机理。研究结果可用于指导超高强钢点焊工艺参数优化及性能分析。

2 试验材料和方法

2.1 实验材料

如表1所示,试验材料采用厚度为1.4 mm和1.6 mm的安赛乐米塔尔公司Usibor2000热成型钢以及厚度为2.0 mm的宝钢SPHC酸洗热轧软板。Usibor2000热成型钢板在焊接前已在加热炉内加热至930℃并保持8 min,保证完全奥氏体化,并在10 s内转移至平板冲压模具,以50℃/s的冷区速度在模内淬火,使其发生马氏体转变,再通过激光切割裁剪成150 mm×50 mm的焊接试片。热成型后的Usibor2000化学成分和力学性能如表2和表3所示,碳含量达到0.342%,抗拉强度达到1 980 MPa。

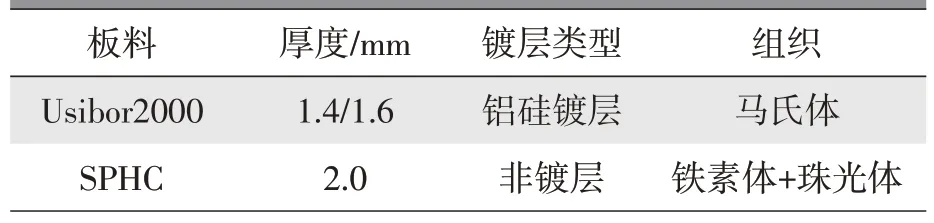

表1 焊接板组板料

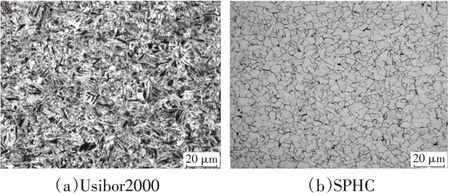

热成型后的Usibor2000化学成分和力学性能如表2和表3所示,碳含量达到0.342%,抗拉强度达到1 980 MPa。用型号为OLS-4100的金相显微镜获得如图1所示的显微组织图,由图可知,Usibor2000的组织几乎为全马氏体组织,SPHC的组织为铁素体和珠光体的混合组织。

图1 试验钢板显微组织

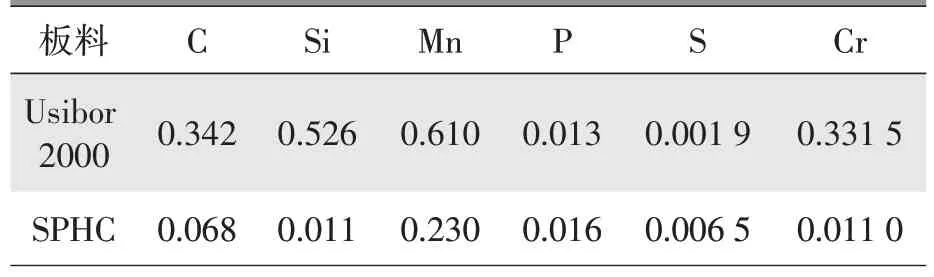

表2 各钢板的化学成分(质量分数) %

表3 各钢板力学性能

2.2 试验方法

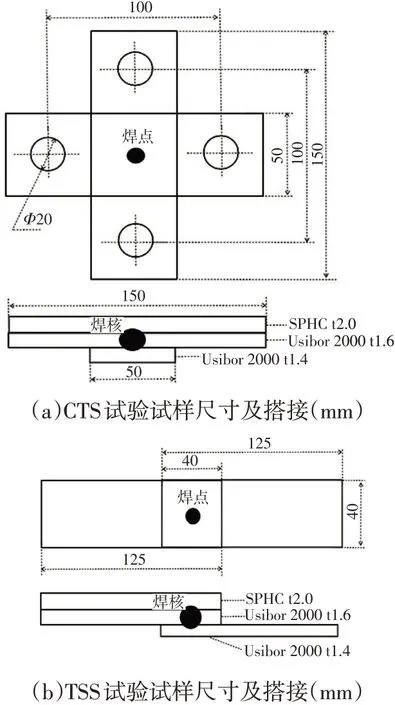

点焊试验采用型号DN100的小原固定式点焊机,最大电流32 kA。采用ZWICK Z100型号万能试验机对焊接后的样片进行剪切拉伸试验和十字拉伸试验,拉伸速率5 mm/min,试样尺寸及搭接方式如图2。

图2 试样尺寸及搭接

采用OLYMPUSOLS4100激光显微镜观察焊核金相组织(第一步饱和苦味酸溶液腐蚀,第二步硝酸酒精腐蚀)。然后,使用JEOL的JSM-6380LA型号扫描电子显微镜对十字拉伸样断口进行分析和焊核截面EDS成分分析。最后,采用FM700型显微维氏硬度计对焊核断面进行硬度测量,施加载荷9.8 N,加载时间15 s,测量间距为0.1 mm。

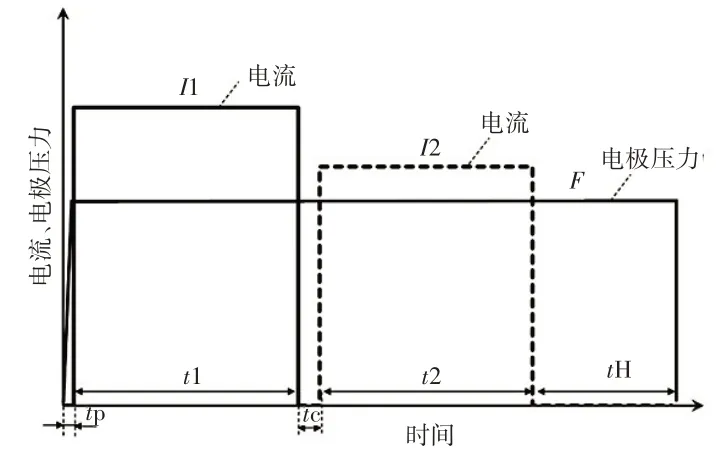

初始焊接参数参考文献[9]ISO 18278-2设置常规一段式的焊接参数,如图3和表4,先预压20 ms,再通电420 ms,焊接电流9 kA,最后保压260 ms,电极头直径8 mm,电极压力4.5 kN。

使用两个电流脉冲的焊接工艺有助于提高焊点的CTS性能[10],因此,在常规一段式焊接参数的基础上增加一段缓冷电流来改善CTS。如图3和表4,为了找到最优的焊接参数,对增加的缓冷电流涉及到的第1段冷却时间、第2段电流和第2段通电时间进行正交实验。保持预压时间、第1段通电电流和时间与常规一段式一致,电极头直径8 mm,电极头压力设置为4.5 kN。(图3中I1为第1段通电电流,I2为第2段通电电流,t1为第1段通电时间,t2第2段通电时间,tP为预压时间,tC为第1段冷却时间,tH为保压时间,F为电极压力。)

图3 焊接工艺示意

表4 焊接工艺参数

3 实验结果和分析

3.1 常规焊接参数焊接结果

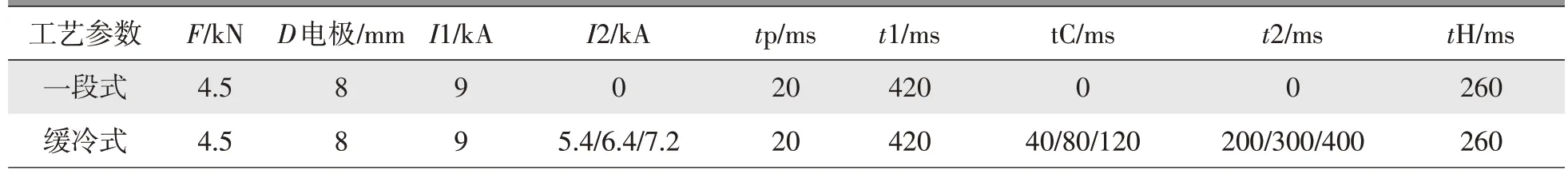

对常规一段式焊接参数,参考文献[9]ISO 18278-2中焊接电流范围实验步骤,得到如图4所示的可焊接电流区间。根据文献[11]ISO 14272设定CTS样片尺寸和进行CTS试验,得到如图5a所示的CTS强度结果。根据文献[12]ISO 14273设定TSS样片尺寸和进行TSS试验,得到如图5b所示的TSS结果。

图4 可焊电流区间

依据Usibor2000热成型钢焊点尺寸和强度要求:ND≥5.92 mm(ND≥5t)、CTS力值≥4.49 kN、TSS力值≥16.95 kN。从图5结果可以看出满足可焊电流的同时TSS均能满足要求,但CTS仅部分满足要求且力值的安全裕度非常小,如果不改善将会影响热成型点焊零件的整体性能。

图5 焊点强度结果

3.2 缓冷式焊接参数焊接结果

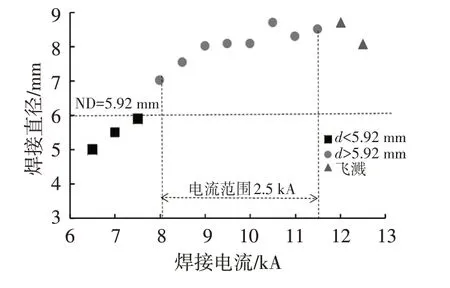

为了找到最优的缓冷式焊接参数,对增加的缓冷电流涉及到的第1段冷却时间、第2段电流和第2段通电时间进行正交分析。保持第1段通电电流和时间与常规一段式一致,电极头压力设置为4.5 kN,建立3因素3水平的正交实验表5。

表5 3因素3水平的正交表

从表6正交实验结果来看,3号试验得到焊点CTS为6.57 kN,TSS为33.58 kN,CTS提升约55%,明显高于Usibor2000的焊接CTS标准(CTS≥4.48 kN)和TSS标准(TSS≥16.95 kN),即本实验中最优焊接工艺参数为预压20 ms,第一段通电时间420 ms,通电电流9 kA,冷却时间40 ms;第2段电流7.2 kA,第2段通电时间400 ms,电极头直径8 mm,电极压力4.5 kN。

表6 正交实验结果及CTS力极差分析

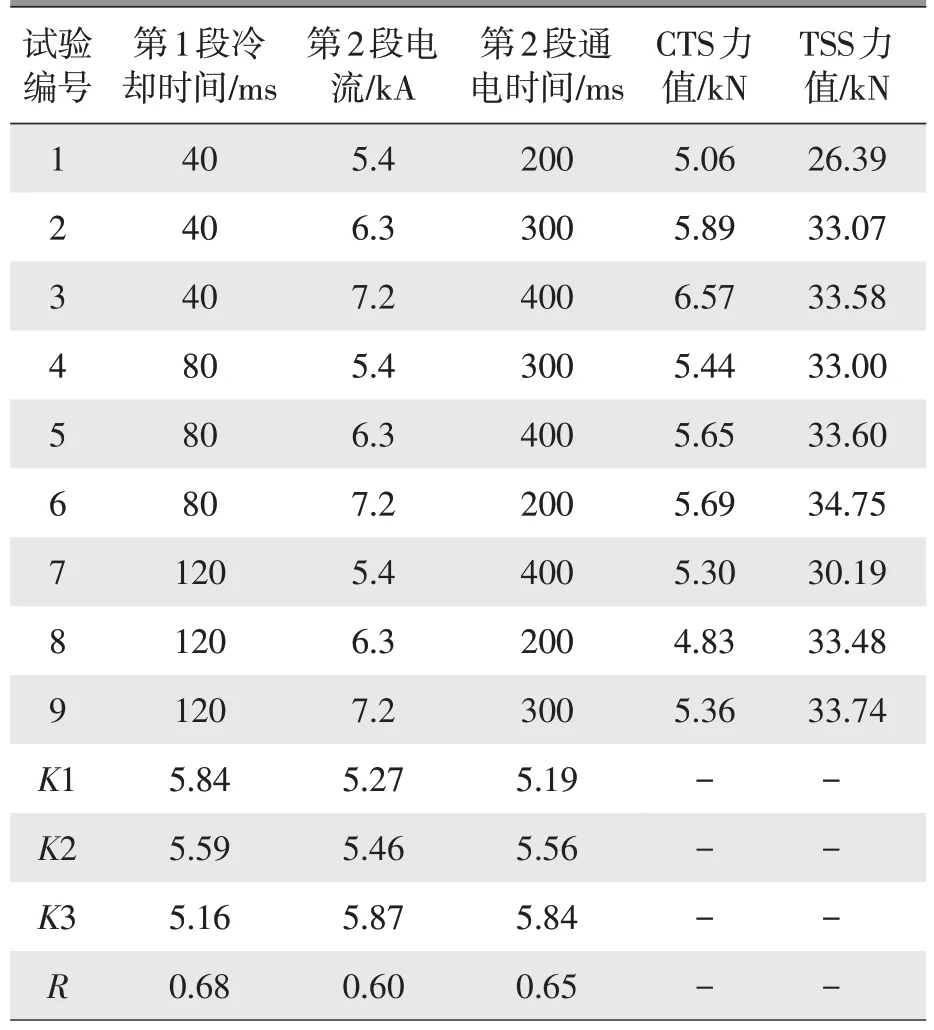

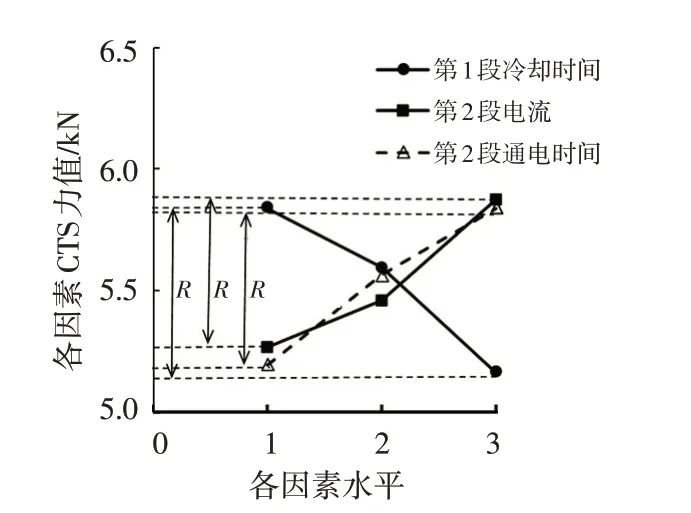

正交实验中,极差R越大表明该因素对目标指标的影响越大,即该因素越关键;反之则表示该因素对目标指标的影响度不显著。为了更直观地表示各个因素对指标的贡献度,分别以各因素的水平作为横坐标,以各因素的CTS力值作为纵坐标,得到各个因素与指标的关系图6。

图6 各因素与CTS关系

由图6可知,相比第2段电流和第2段通电时间,第1段冷却时间对CTS力值的影响最大,随着第1段冷却时间增大,CTS力值越小。第2段电流和第2段通电时间对CTS力值也有影响,第2段电流和第2段通电时间越大,CTS力值越大。

3.3 常规和缓冷参数焊接分析

3.3.1 失效模式和断口形貌

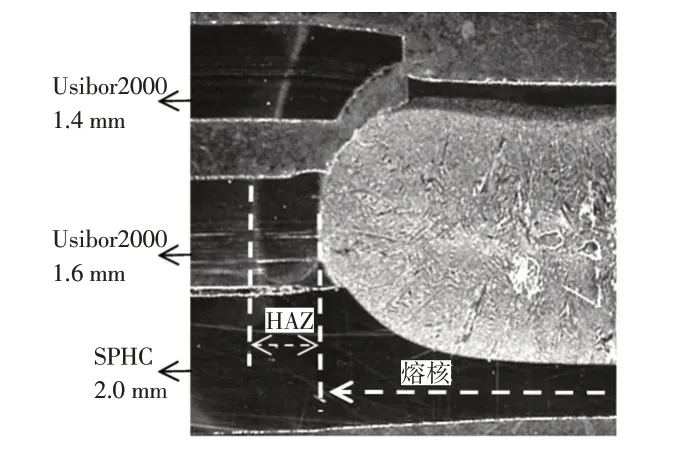

如图7为常规一段式焊接参数下CTS焊核失效模式断面,Usibor2000厚度1.4 mm板侧的CTS焊核失效模式为纽扣式断裂,裂纹沿熔核与HAZ交界处走行一段,然后沿着板厚方向从焊核边缘穿出,最后导致整个熔核从Usibor2000厚度1.4 mm的板中脱出。

图7 一段式CTS焊核失效模式断面

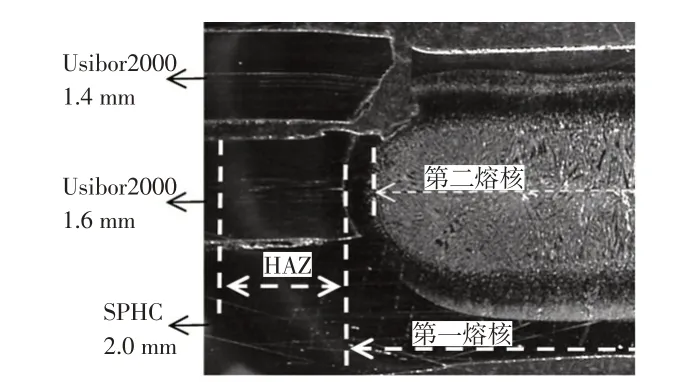

缓冷式焊接参数下生成两个焊核,如图8所示,Usibor2000厚度1.4 mm侧的CTS焊核失效模式为混合式断裂,裂纹没有沿着熔核与HAZ交界线走行,而是进入熔核走行一段后,沿着第一熔核与第二熔核交界线走行一段,然后沿着板厚方向从焊核表面穿出,最后导致大部分焊核从Usibor2000厚度1.4 mm的板中脱出。

图8 缓冷式CTS焊核失效模式断面

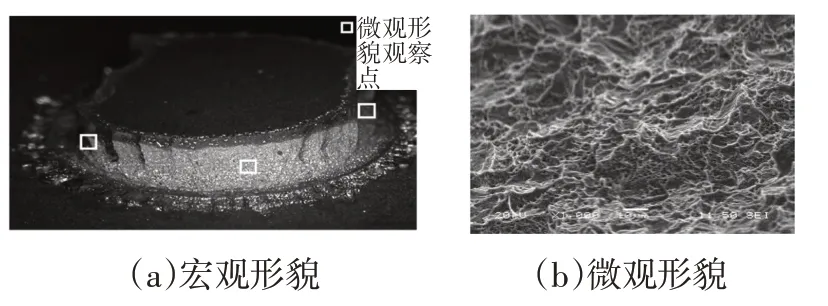

进一步对CTS焊点断面进行更微观的SEM观察。在1 000倍下观察一段式CTS断口形貌,整个断面主要为沿晶断裂呈现脆断特征,在晶粒表面有少量韧窝,如图9所示。

图9 一段式CTS断口形貌

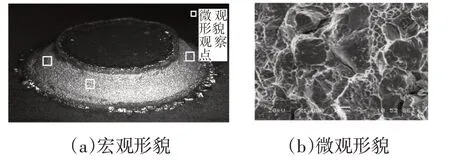

对缓冷式焊接参数的CTS断面在SEM 1 000倍下进行断口形貌观察,整个断面较为平缓且分布有大量等轴韧窝,韧窝小而密,相对一段式CTS断裂面韧性更好,如图10所示。

图10 缓冷式CTS断口形貌

因此,从断口形貌上看,一段式断口主要为沿晶断裂,塑性较差,呈现催断特征,能承载的CTS极限应力较低;缓冷式断口有大量韧窝,塑性较好,呈现塑性断裂特征能承载的CTS极限应力更高。

3.3.2 P元素和S元素偏析对比

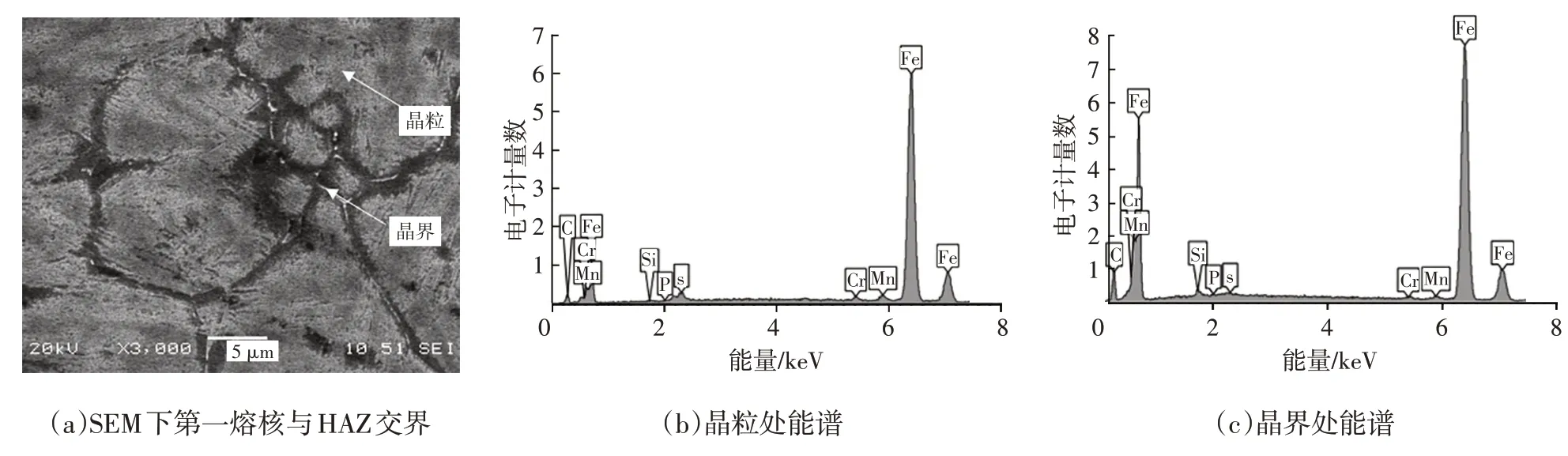

在光学显微电镜上观察两种焊接电流参数下的苦味酸腐蚀金相。对比可以发现,常规焊接参数的柱状晶组织尺寸较大且晶界明显,熔核与HAZ交界区域的晶粒晶界异常粗大呈现晶界偏析特征,如图11a所示。缓冷式焊接参数下的焊核为双焊核,其金相显示柱状晶组织尺寸较小,第一熔核与HAZ交界区域晶粒过渡自然,无偏析特征,如图11b所示。

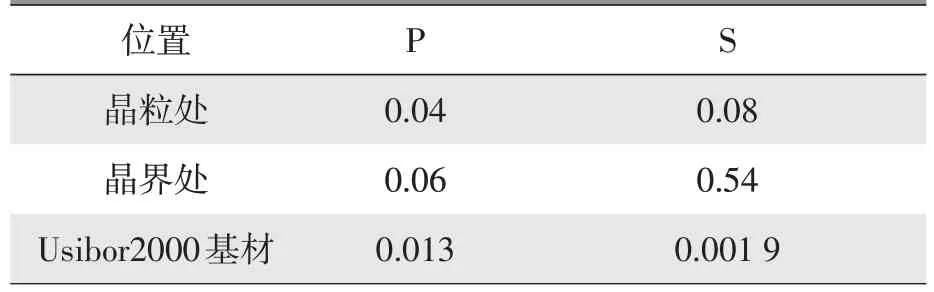

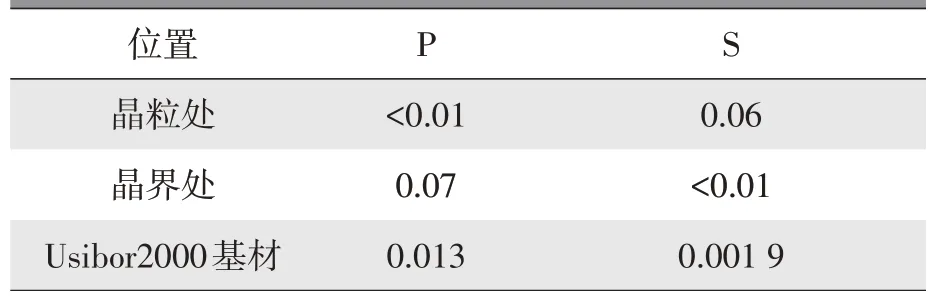

图11 熔核区与HAZ交界处金相

进一步在扫描电子显微镜下对两种焊接参数下的熔核与HAZ边界处进行EDS分析,得到各元素的成分分析结果。如图12和表7所示,一段式熔核与HAZ交界处的晶界中S元素含量0.54%远超晶粒(0.08%)和基材(0.0019%),其余元素含量与基材相差不大。而如图13和表8所示,缓冷式第一焊核与HAZ交界处晶界中P(0.07%)、S(<0.01%)元素的含量与晶粒(P<0.01%,S=0.06%)和基材(P=0.013%,S=0.0019%)中含量相差不大。如图14和表9所示,第一焊核与第二焊核交界处晶界中P(0.28%)、S(0.16%)元素的含量也超过晶粒(P<0.01%,S=0.04%)和基材(P=0.013%,S=0.001 9%)中含量。

表7 一段式熔核与HAZ交界处化学成分(质量分数)%

表8 缓冷式第一熔核与HAZ交界处化学成分(质量分数)%

表9 缓冷式第一二熔核交界处化学成分(质量分数)%

图12 一段式熔核与HAZ交界处EDS分析

图13 缓冷式第一熔核与HAZ交界处EDS分析

图14 缓冷式第一熔核与第二熔核熔核交界处EDS分析

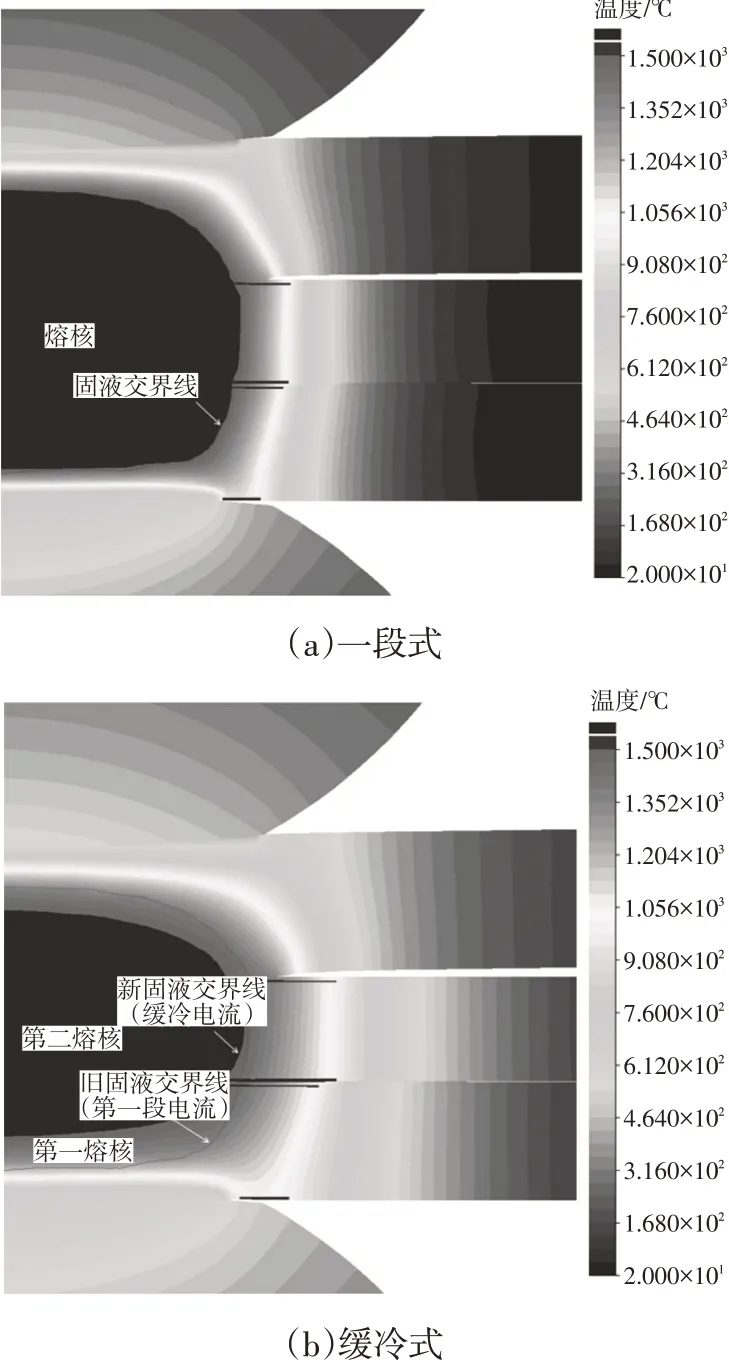

如图15所示,在SORPAS软件上对一段式和缓冷式电流参数焊接过程进行模拟。两种电流参数下冷却前的固液交界线就是P、S元素含量偏高的位置,即一段式冷却前的固液交界线存在P、S元素的偏析;缓冷式冷却前的新固液交界线存在P、S元素的偏析,而第一段电流的旧固液交界线的P、S元素偏析已均匀化,偏析现象转移到缓冷电流的新固液交界线处,且新固液交界线处的P、S元素偏析相对一段式固液交界线的P、S元素偏析有下降。

图15 SORPAS模拟冷却前固液交界线

文献[13]中对1 000 MPa高强板进行双脉冲式电流焊接时,观察到了同样的元素偏析现象,且第二段电流能够使第一段电流导致的偏析元素在低于固相线100~200℃的温度充分进行扩散,以达到成分均匀化[14],最终提升了焊点的CTS。

基于以上微观分析,得出焊接时固液交界处存在P、S元素的偏析,而偏析的存在有利于焊点破坏试验时裂纹的扩展,导致一段式焊接参数时裂纹沿着焊核与HAZ交界处走行,缓冷式焊接参数时裂纹先进入焊核,然后沿着第一焊核和第二焊核交界处走行,如图16。

图16 元素偏析对裂纹走行的影响

3.3.3 硬度和组织分析

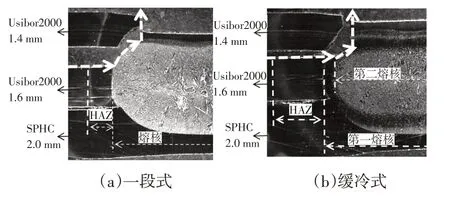

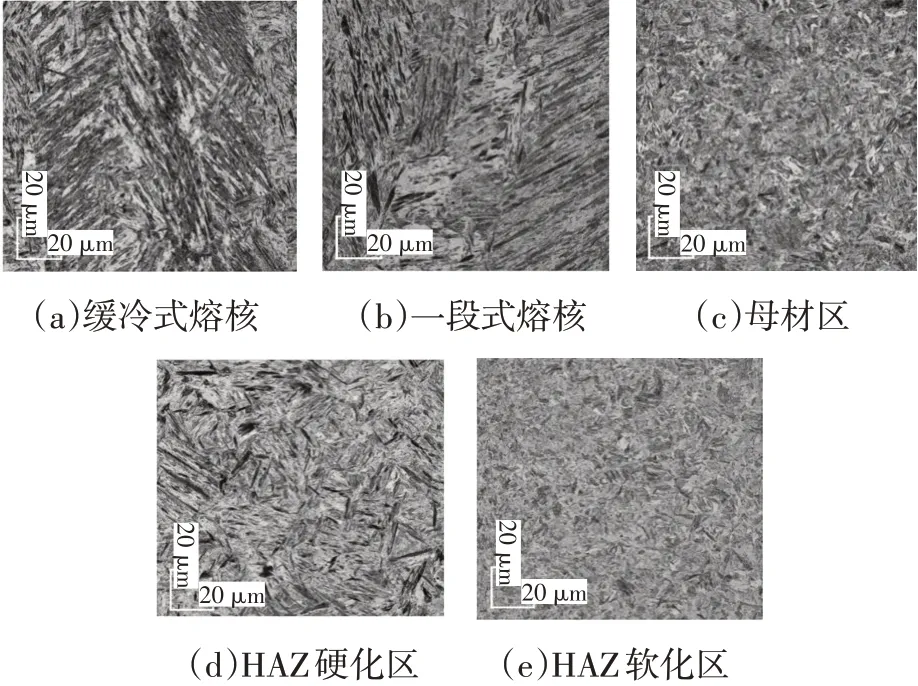

如图17为以熔核区中心为原点,沿着Usibor2000厚度1.4 mm板与Usibor2000厚度1.6 mm板接触面距离0.2 mm线测量的整个焊点横截面上的显微硬度分布曲线,显示了从熔核中心到热影响区,再到母材区的硬度分布情况。缓冷式熔核硬度约为487 HV,一段式熔核硬度约为517 HV,均低于母材区的硬度542 HV。缓冷式熔核硬度较低是因为此焊接参数的缓冷电流加热焊核而而使焊核软化,硬度降低约30 HV,提升韧性。两种焊接参数熔核硬度均低于母材区的硬度是因为经过点焊工艺后,焊接接头产生了回火马氏体和少量铁素体等其它力学性能低于母材本身性能的组织,金相组织见图19。

图17 硬度分布

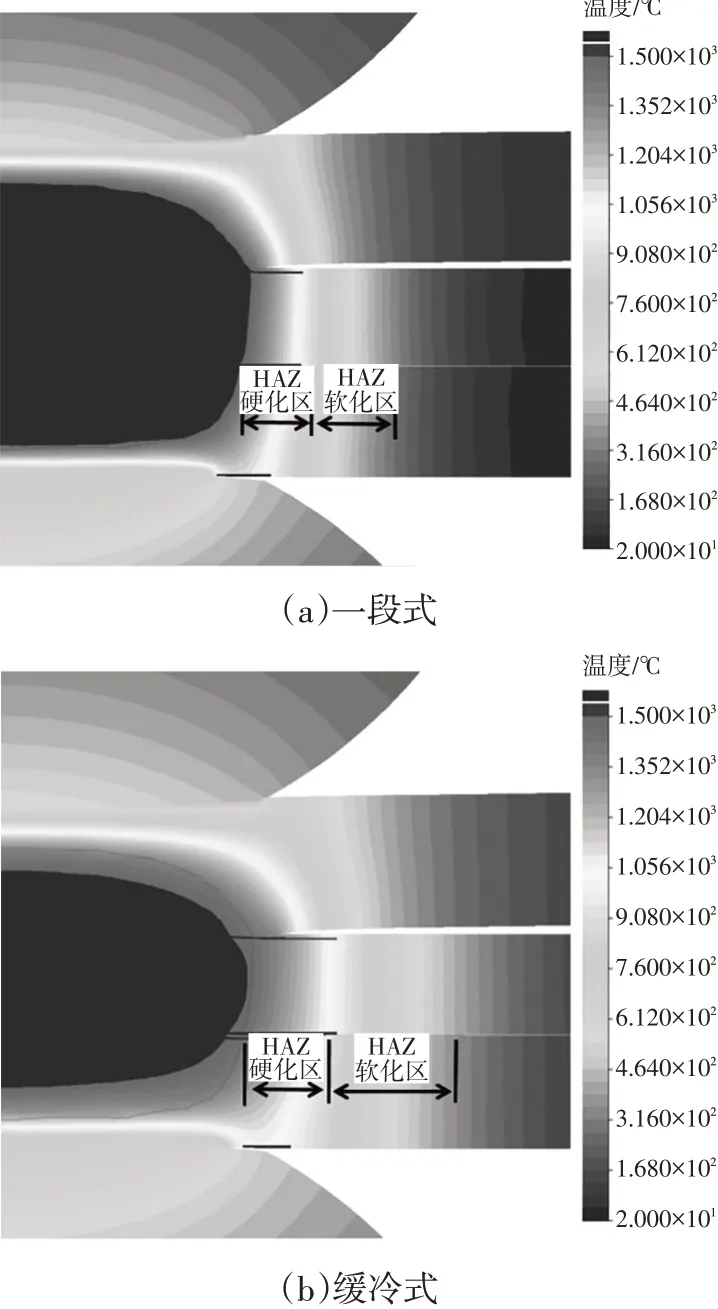

另外,缓冷式焊接HAZ区域出现了明显的软化区和硬化区,在焊接接头的分布位置如图18所示。

图18 缓冷式接头宏观形貌

参考图19d金相组织图和图20焊接温度分布图可知,软化是因为该区域在焊接时温度低于Ac3(850℃),约在350~730℃之间,基材的马氏体组织发生回火,形成回火马氏体,硬度降低,730~850℃之间部分奥氏体化,硬度降低,最低约340 HV。硬化是因为该区域的温度高于Ac3(850℃),约为850~1 500℃之间,此区域组织已完全奥氏体化,同时该区域冷速最快,形成了组织更为细小的马氏体,导致硬度升高,平均硬度约567 HV加测力,如图19e和图20所示。

图19 焊点金相组织

图20 SORPAS模拟熔核最大时温度示意

从图17硬度分布图可知,缓冷式HAZ软化区相对一段式HAZ软化区明显更宽,增宽约0.6 mm,是因为如图20 CAE温度示意图,缓冷式第二段电流持续的热量输入能让更多的靠近母材的HAZ区域被回火软化,导致HAZ软化区加宽,并消除该处的应力集中。文献[15]详细研究了该区域的软化机理。

因此,缓冷式焊接参数相对一段式焊接参数,能够降低熔核硬度约30 HV,从而提升了焊核的韧性,并加大HAZ区域宽度约0.6 mm,提升了CTS[16-17]。

4 结论

针对1 800 MPa级热成型钢电阻点焊CTS力值不足的问题,通过在常规一段式焊接参数基础上增加一段缓冷电流优化CTS性能。主要有以下结论。

a.缓冷式电流参数能提高CTS强度约55%,最优的焊接参数为预压20 ms,第一段通电时间420 ms,第1段通电电流9 kA,第1段冷却时间40 ms,第2段电流7.2 kA,第2段通电时间400 ms,保压260 ms,电极头直径8 mm,电极压力4.5 kN。

b.常规一段式CTS失效模式为纽扣式断裂,缓冷式失效模式为混合式断裂,一段式断口主要为沿晶断裂呈现脆断特征,在晶粒表面有少量韧窝,缓冷式断口较为平缓且分布有大量小而密的等轴韧窝,相对一段式CTS断口组织韧性好。

c.常规一段式焊接参数下,固液交界线存在P、S元素偏析,缓冷式焊接参数能够解决熔核与HAZ边界上晶界中的P、S偏析,使CTS断口不沿着熔核与HAZ边界上开裂,提升CTS。

d.缓冷式焊接参数相对常规一段式焊接参数,能够降低熔核硬度约30 HV,从而改善熔核的韧性,同时能够加宽HAZ软化区的宽度约0.6 mm,提升CTS。