开式天然气膨胀液化流程动态仿真

2021-09-23李志军张少鑫王瀚

李志军 张少鑫 王瀚

1中国海洋石油国际有限公司

2中国石油青海油田采油三厂

3中国石油大学(华东)

为了验证天然气液化工艺的性能,往往需要对液化工艺进行模拟。流程的模拟是在工艺流程的机理模型基础之上,运用数学的方法对化工过程进行描述,并且运用了计算机辅助技术进行模拟,可分为稳态模拟和动态模拟两种。稳态模拟是研究和分析流程在稳态条件下各变量之间的关系,主要用于装置的设计。动态模拟则是于对装置启动、停车、事故、外部扰动等动态工况的模拟。天然气液化装置运行时,外界条件是随时间变化的,在扰动下液化系统运行的稳定性是衡量液化系统优劣的一个重要因素。

与一般的天然气液化系统相比,天然气调峰装置的显著特点是气源流量不稳定,包括小时不均匀性和季节不均匀性。在用户用气量较小时,天然气调峰装置会将来自长输管道终点的多余高压天然气进行液化并储存;在用户用气量较多时将液化天然气气化,以平衡用户用气量不均的问题。考虑到天然气调峰装置的工作特性,将是否具有比较宽的处理范围作为天然气调峰装置优劣的重要指标。因此,对调峰液化系统进行动态模拟显得十分必要。LNG 槽车贫富液切换安全装车的动态模拟研究可以为单元装车安全性和高效性提供理论指导[1]。多级制冷回路运行中,动态仿真工具PROTISS[2]可以用作高保真模型复杂过程配置的实时求解。C3MR液化流程的动态模型[3]可用于控制算法的实现,从而提出更为鲁棒的控制策略。通过对天然气液化系统扰动的动态模拟[4],可以得出系统响应曲线并作动态分析。在小型橇装液化实验装置基础上建立相应的工艺动态模型[5]可用于研究带预冷的双氮膨胀液化工艺的动态特性。通过对燃料分配系统进行动态模拟,研究发动机负载、LNG温度、压强的变化对系统输出的影响[6]。

天然气调峰装置在实际工作中,原料气的入口压力、温度、组分均存在变化。为了验证液化工艺的可靠性,添加了原料气压力、温度以及组分三种扰动,并将压力和温度的扰动分为5%、10%和15%三个级别,将组分扰动设置为甲烷含量分别为5%和10%两个级别,对选定的开式天然气膨胀液化工艺进行动态仿真,验证调峰装置实际运行的稳定性和可靠性。

1 液化流程模型的建立

本研究选定开式天然气膨胀液化工艺作为处理量100×104m3/d 的调峰型天然气液化厂的液化工艺。

开式天然气膨胀液化流程如图1所示。经预处理的高压天然气(NG1)分为两部分(NG2、NG3)。NG2 经换热器HEX-1、HEX-2 及过冷换热器HEX-3 降温后,分为两部分,一部分(NG8)节流后进入LNG储罐,另一部分(NG7)节流后为三个换热器提供冷量。NG3 经换热器HEX-1 冷却后进入膨胀机(E-1),降温后为换热器HEX-1、HEX-2 提供冷量。LNG 储罐中自蒸发的BOG,为换热器HEX-1 提供冷量后与另外两部分提供完冷量的低压天然气(NG14、NG18)混合,再经制动压缩机增压后,送往城市管网。

图1 开式天然气膨胀液化流程Fig.1 Open natural gas expansive liquefaction process

Aspen HYSYS软件是Aspen Tech公司开发的面向油气生产、气体处理和炼油工业的模拟、设计、性能检测的过程模拟软件,具有稳态模拟和动态模拟功能[7]。本文先利用HYSYS软件对开式天然气膨胀液化流程进行稳态模拟,然后在稳态模拟的基础上增加动态控制装置,并通过控制装置设置扰动参数变化规律,观察系统特性参数在扰动作用下随时间的变化趋势。

液化流程的稳态模拟需结合实际确定流程初始参数,Aspen HYSYS静态模拟基础条件如下:①经过预处理后的天然气的组成(摩尔分数):甲烷87.04%、乙 烷2.10%、丙 烷3.37%、正 丁 烷4.16%、二氧化碳2.08%、氮气1.25%,压力为5 000 kPa,温度为30 ℃,流量100×104m3/d(0.516 4 kmol/s);②LNG 的储存压力为120 kPa;③状态方程为Peng-Robinson 方程;④压缩机的等熵效率为0.7,透平膨胀机的等熵效率0.8;⑤水冷器的压降为10 kPa;⑥忽略系统热损失。

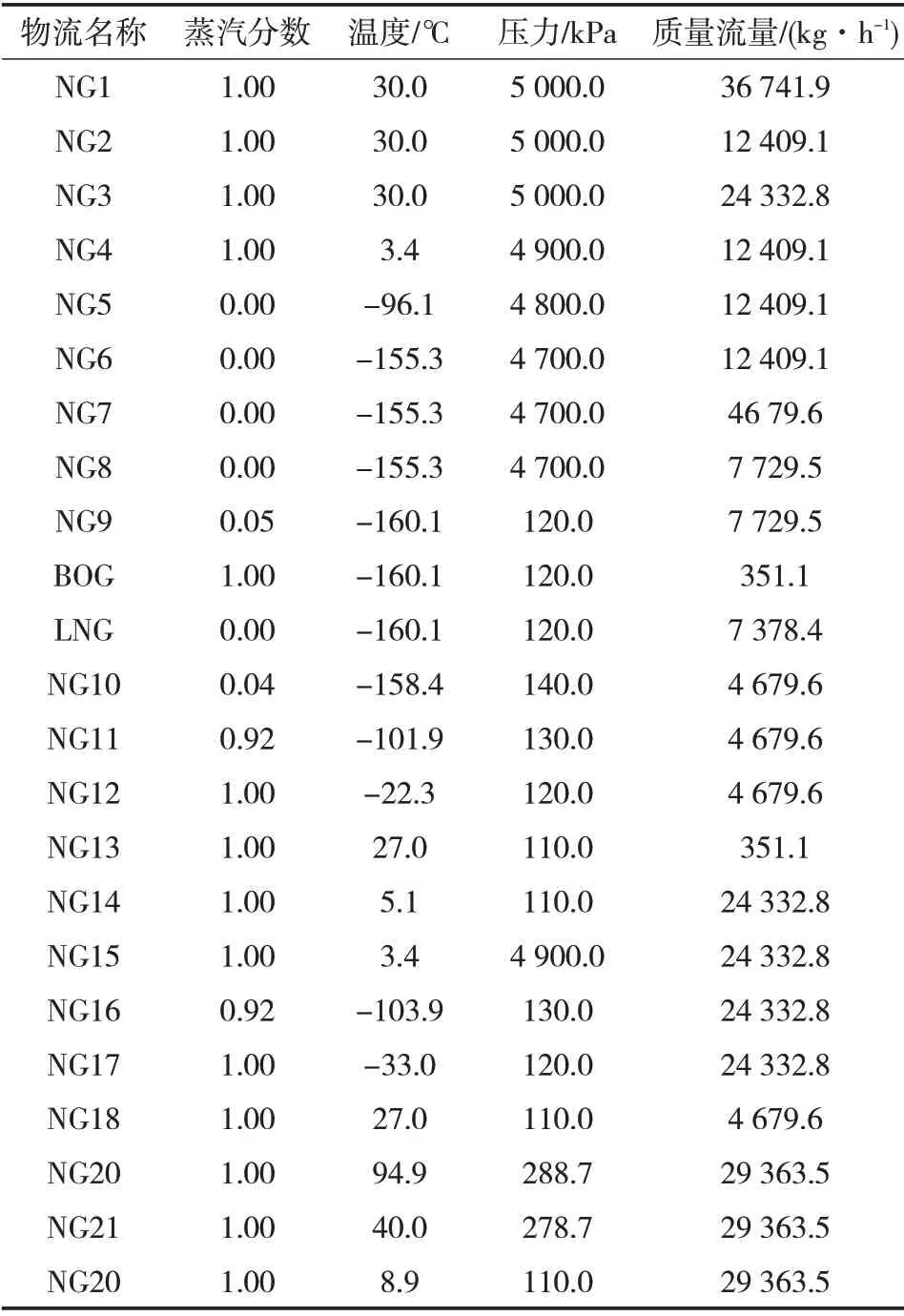

根据以上模拟条件在HYSYS 软件中完成开式天然气膨胀液化流程稳态模型的搭建。稳态计算关键性工艺参数成果见表1。

表1 各物流的物理参数Tab.1 Physical parameters of materials flow

2 关键设备的动态模型

开式天然气膨胀液化流程中设备有膨胀机、制动压缩机、多股流换热器、水冷换热器、比例分流器、比例混合器等[8],设备动态模型的建立必须满足质量守恒、能量守恒和动量守恒方程,每个设备是整个复杂流程中独立的部分,相互连接、相互影响并构成完整的液化工艺[9],此动态模拟的自变量为进口压力、进口温度和甲烷组分含量,因变量为流量和膨胀机效率。

本设计中选用的换热器类型为板翅式换热器,板翅式换热器各个参数的确定主要是依据Aspen MUSE 软件中Design-PFIN 的Calcullation Mode 进行设计计算。第一步将稳态模型中换热器的物流质量流量、进出口压力、进口压力和换热器压差、进出口物流的气液比以及冷热流的摩尔组分输入软件相应的计算模块,物流计算模型选用Peng-Robinson模型。初步计算设计出换热器参数,得到换热器的基础参数,如换热器的翅片类型,翅片特征参数以及每股物流对应的流体通道数和相应的换热物性参数。第二步是在第一步计算结果的基础上,对换热器进行重新设计校核。将第一步计算出的换热器基础参数输入软件相应计算模块中,导入物流基础数据,保存输入基础数据运行计算模块,反算出冷热物流的进出口物性参数,与静态模型基础数据进行对比分析,确定出动态换热器的基本参数,以及物流在换热器中的物性参数及换热相关参数。该过程程序框图如图2所示。

图2 HYSYS换热器动态模型建立程序框图Fig.2 Block diagram of dynamic model establishing program of HYSYS heat exchanger

三个换热器动态模型依次搭建完成并且各参数运行稳定后,对换热器相应物流依次连接,搭建出换热器动态模型基础。在换热器动态模型连接完成后依次加入膨胀机、制动压缩机、水冷器动态模型。

膨胀机、制动压缩机、水冷器动态模型的建立与换热器动态模型建立有共同之处,动态模型的建立依旧是在静态模拟的基础上,设定边界条件运行动态模型、适当调整相关参数,完成设备的动态模型建立。在膨胀机、制动压缩机、水冷器动态模型相关工艺参数运行稳定后,依次将各个设备动态模型连接,最终搭建出整个开式天然气膨胀液化工艺动态模型。在Aspen HYSYS 中搭建的动态模型运行14 576 min后,各参数基本保持稳定,与静态模拟相比参数浮动变化范围相对较小,各节点参数运行稳定且与稳态参数相比误差小于0.5%。开式天然气膨胀液化工艺动态模拟基础建立完成。

3 工艺适应性分析

利用开式天然气膨胀液化工艺动态仿真模型,分析进口压力、进口温度、甲烷组分含量等条件变化时对该工艺流程性能的影响,从而确定该工艺的适应性。将运行中的实际工况变化细化为进口天然气组分中甲烷含量变化、进口压力变化和进口温度变化等扰动,根据改变工况后系统的性能判断系统的适应性,最终确定所选工艺在实际运行工况下的安全性、稳定性和准确性。

3.1 进口温度变化对系统性能的影响

动态系统在正常工况下运行一段时间后,将天然气进口温度分别提高以及减小5%、10%、15%,正常工况下天然气进口温度30 ℃。检测LNG 进入闪蒸罐前节点NG9 的流量以及膨胀机的效率随扰动的变化情况。

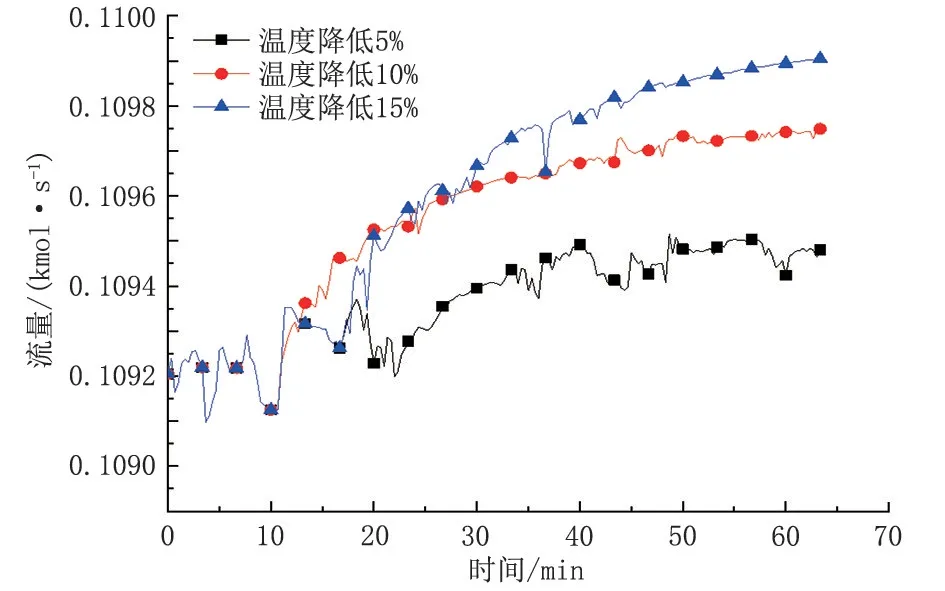

天然气进口温度变化对节点NG9 流量的影响如图3 和图4 所示。正常工况下NG9 的流量为0.109 2 kmol/s,当天然气进口温度分别增加5%、10%、15%时,对应的节点NG9 的流量分别为0.108 8、0.108 5、0.108 2 kmol/s,流量减小幅度分别为0.37%、0.64%、0.91%。当天然气进口温度分别降低5%、10%、15%,节点NG9 的流量随进口温度的降低而小幅度增加,增幅分别为0.27%、0.46%、0.64%。

图3 节点NG9的流量随进口温度增加的响应曲线Fig.3 Response curve of flow rate of node NG9 with the increase of inlet temperature

图4 节点NG9的流量随进口温度降低的响应曲线Fig.4 Response curve of flow rate of node NG9 with the decrease of inlet temperature

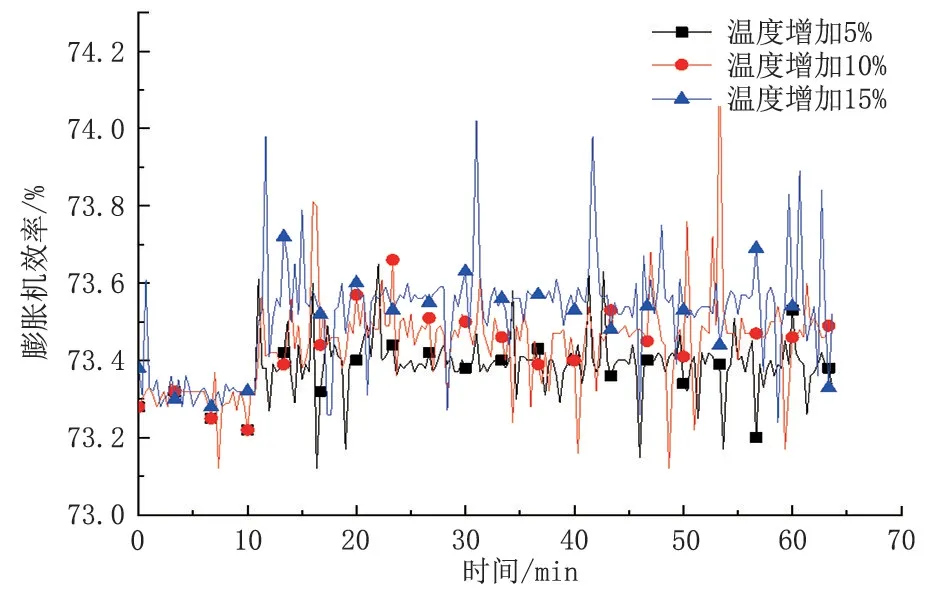

进口温度变化对膨胀机效率的影响如图5和图6所示,随着进口温度的增加,膨胀机效率基本无明显变化,基本保持在73.5%上下小范围内波动。随着进口温度的减小,膨胀机的效率在添加扰动后有波动状况出现,但在运行一段时间后,效率又收敛到73.3%,系统又重新达到稳定运行。

图5 膨胀机效率随温度增加的响应曲线Fig.5 Response curve of expander efficiency with the increase of inlet temperature

图6 膨胀机效率随温度降低的响应曲线Fig.6 Response curve of expander efficiency with the decrease of inlet temperature

3.2 进口压力变化对系统性能的影响

动态系统在正常工况下运行一段时间后,将天然气进口压力分别提高以及减小5%、10%、15%,正常工况下天然气进口压力5 000 kPa,添加扰动后天然气进口压力发生变化。检测LNG 进入闪蒸罐前节点NG9 的流量以及膨胀机的效率随扰动的变化情况。

节点NG9的流量随进口压力变化的情况如图7和图8所示,正常工况下NG9的流量为0.109 2 kmol/s。节点NG9 的流量在添加进口压力扰动后,先突变后稳定收敛在某一值。当系统进口压力分别增加5%、10%、15%时,节点NG9 的流量增幅分别为3.0%、5.77%、8.4%;当系统进口压力分别减小5%、10%、15%时,节点NG9 的流量降幅分别为3.3%、6.5%、10%。

图7 节点NG9的流量随进口压力增加的响应曲线Fig.7 Response curve of flow rate of node NG9 with the increase of inlet pressure

图8 节点NG9的流量随进口压力减小的响应曲线Fig.8 Response curve of flow rate of node NG9 with the decrease of inlet pressure

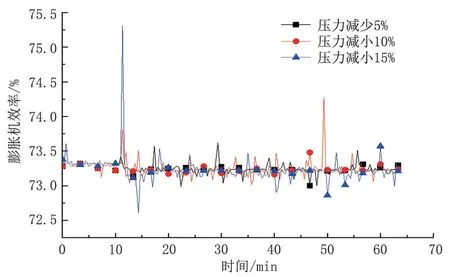

进口压力变化对膨胀机效率的影响如图9和图10 所示。当系统进口压力分别增加5%、10%、15%时,膨胀机的效率有极小幅度的增加,增加幅度分别为0.3%、0.4%、0.7%;当系统进口压力分别减小5%、10%、15%时,膨胀机的效率基本保持不变,在添加扰动后压缩机功率先波动,之后趋于稳定。

图9 膨胀机效率随进口压力增加的响应曲线Fig.9 Response curve of expander efficiency with the increase of inlet pressure

图10 膨胀机效率随进口压力减小的响应曲线Fig.10 Response curve of expander efficiency with the decrease of inlet pressure

3.3 组分含量变化对系统性能的影响

动态系统在正常工况下运行一段时间后,改变天然气组分,将天然气中的主要组分甲烷含量分别增加和降低5%、10%。检测LNG进入闪蒸罐前节点NG9的流量以及膨胀机的效率随扰动的变化情况。

不同扰动下,天然气的组分含量如表2所示。

表2 不同扰动下的天然气组分含量Tab.2 Content of natural gas components under different disturbance 摩尔分数/%

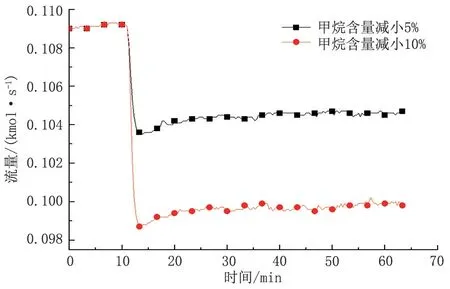

正常工况下NG9的流量为0.109 2 kmol/s,甲烷组分变化对节点NG9 流量的影响如图11 和图12所示。当系统甲烷组分改变时,节点NG9的流量随扰动有明显的突变情况,在系统运行一段时间后重新稳定在新的值。当甲烷含量分别增加5%、10%时,节点NG9 的流量对应增幅分别为3.75%、7.5%。当甲烷含量分别减小5%、10%,节点NG9的流量对应降幅分别为4.0%、8.6%。

图11 节点NG9的流量随甲烷组分增加的响应曲线Fig.11 Response curve of flow rate of node NG9 with the increase of methane component

图12 节点NG9的流量随甲烷组分减小的响应曲线Fig.12 Response curve of flow rate of node NG9 with the decrease of methane component

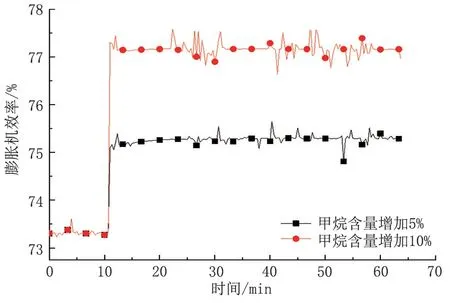

甲烷组分变化对膨胀机效率的影响如图13 和图14 所示。膨胀机效率在添加甲烷含量改变的扰动后,有个迅速突变的过程,突变后又迅速稳定在某一值附近,后随系统继续运行达到稳定。当甲烷含量分别增加5%、10%时,膨胀机效率的增幅分别为2.7%、5.4%。当甲烷含量分别减小5%、10%,膨胀机效率的降低幅度分别为0.7%、1.4%,变化幅度较小。

图13 膨胀机效率随甲烷组分增加的响应曲线Fig.13 Response curve of expander efficiency with the increase of methane component

图14 膨胀机效率随甲烷组分减小的响应曲线Fig.14 Response curve of expander efficiency with the decrease of methane component

4 结论

以选定的开式天然气膨胀液化流程为基础,在Aspen HYSYS 软件中建立了液化流程的模态模型,并进行动态模拟仿真,研究了该液化系统在调峰工况下的工艺适应性。分析天然气进口温度和压力分别增加和减小5%、10%、15%,天然气中甲烷含量分别增加和降低5%、10%时,系统的运行情况和系统节点的参数变化情况。从系统的参数随扰动的变化情况综合来看,可以得到以下结论:

(1)天然气进口温度的变化对系统的影响最小。

(2)天然气进口压力的变化对系统的影响明显,进口压力增加有利于提升系统性能。

(3)天然气甲烷含量的变化对系统的影响明显,甲烷含量的增加有利于系统性能的明显提升。

(4)依据进口温度、压力和组分(甲烷含量)对系统的影响结果来看,以上扰动情况在一定范围内(温度、压力15%,甲烷含量10%)上下浮动时,系统仍旧能够稳定、可靠的运行。

由动态模拟结果和系统对扰动的动态运行情况来看,可以确定该开式天然气膨胀液化流程在调峰工况下的运行情况及适应性均良好,可以作为处理量100×104m3/d的调峰型天然气液化厂的液化工艺。