20#碳钢在含砂NaCl溶液中的冲刷腐蚀行为研究

2021-09-23廖井洲魏云龙李康薛钊刘斌赵芹

廖井洲 魏云龙 李康 薛钊 刘斌 赵芹

1河北华北石油工程建设有限公司

2中国石油华北油田公司开发部

3中国石油华北油田公司工程技术研究院

4青海油田采油二厂

冲刷腐蚀现象在石油、石化、冶金、钢铁等行业较为常见,按照介质类型可分为气-液、气-固和液-固三种腐蚀类型,其中以液-固形式的多相流冲刷腐蚀最为常见[1-2]。冲刷腐蚀是固体颗粒的机械切削和腐蚀流体的电化学反应共同作用的结果。经研究表明,液、固多相流冲刷腐蚀造成的金属损失大于纯腐蚀或纯冲刷所造成的金属损失,其中固体颗粒对金属的力学作用表现为轴向切削,溶液对金属的腐蚀作用表现为径向侵蚀。目前,腐蚀与冲刷之间的交互作用是冲刷腐蚀的研究核心[3-5]。MENG 等通过喷射式实验装置对304 不锈钢的冲刷腐蚀行为进行研究,发现流速和含砂质量分数对腐蚀速率影响较大[6];李涌泉等对N80 钢在不同NaCl溶液中的腐蚀行为进行了研究,当NaCl 浓度较高时,金属表面出现明显的点蚀和台地腐蚀,腐蚀产物主要为铁的氧化物[7];陈虎等研究了不同砂粒质量分数和不同时间对N80钢的冲刷腐蚀,发现在两种因素的作用下,腐蚀反应主要受阴极控制[8];徐哲利用旋转圆盘电极,研究了不同砂粒粒径和流速对P110钢的腐蚀行为[9]。以上研究对于液固两相流的冲刷腐蚀行为具有一定的指导意义,但普遍未深入探讨冲刷磨损与电化学腐蚀之间的协同作用,且未进行量化处理。20#无缝钢管的韧性、塑性和焊接性能较好,且价格低廉,目前已广泛应用于油气田集输及站场工艺管道。因此,采用旋转圆柱电极并配合电化学工作站对不同NaCl 浓度下的冲刷腐蚀行为进行研究,量化纯腐蚀、纯冲刷、腐蚀促进冲刷、冲刷促进腐蚀四种变量对总冲刷腐蚀的贡献程度[10],以期为油气田抗冲刷腐蚀提供理论依据和实际参考。

1 试验

1.1 试验装置和材料

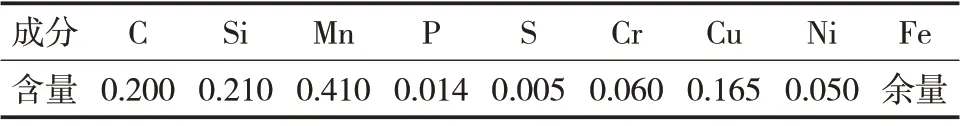

采用美国Pine旋转圆柱电极冲刷腐蚀装置,电化学测试采用上海辰华CHI600D电化学工作站,铂为辅助电极,Ag/AgCl为参比电极,20#碳钢为工作电极。试样为内径10 mm、外径15 mm、高度8 mm的同心圆柱体,有效工作面积3.8 cm2,其化学成分见表1。利用去离子水配置不同浓度的NaCl溶液作为冲刷腐蚀溶液,NaCl 浓度分别为0.5%、1.5%、2.5%、3.5%、4.5%(质量分数,下同)。

表1 试样化学成分Tab.1 Chemical composition of sample 质量分数/%

1.2 试验步骤

将试样用600~1000#的砂纸逐级打磨,消除表面毛刺,随后用丙酮和无水乙醇除油脱水,在干燥箱中风干后称重待用。冲刷腐蚀试验时间为10 h,试验结束后参照ISO8407—2009标准对腐蚀产物进行清除,风干后称重,计算失重速率。为了量化不同变量对总冲刷腐蚀的影响程度,分别进行纯腐蚀(动态)、纯冲刷和冲刷腐蚀试验,其中纯冲刷与冲刷腐蚀试验的区别为纯冲刷试验采用阴极保护抑制腐蚀。纯冲刷和冲刷腐蚀的试验条件见表2。控制流体中试样的电位低于自腐蚀电位250 mV 以上,以达到较大的阴极保护度,消除介质的腐蚀影响[11]。纯腐蚀的试验条件见表3。其中,流速取集输经济流速2 m/s,砂粒粒径和含砂量根据现场实际出砂情况选取。

表2 纯冲刷与冲刷腐蚀试验条件Tab.2 Test conditions of pure erosion and erosion corrosion

表3 纯腐蚀试验条件Tab.3 Test conditions of pure corrosion

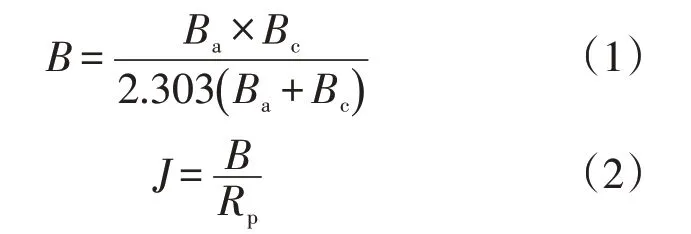

试验结束后,进行电化学测试。为了减少溶液IR降,用鲁金毛细管与参比电极相连。动电位极化曲线扫描速率为0.5 mV/s,扫描范围为自腐蚀电位±500 mV,电化学阻抗谱扫描范围0.01~1 000 Hz,扰动电压幅值10 mV。电化学阻抗谱数据由ZView软件拟合,可得到极化电阻Rp,采用Origin 拟合极化曲线中的阳极斜率Ba和阴极斜率Bc,利用Stern-Geary 方程计算Stern-Geary 系数B,获得腐蚀电流密度J[12]。根据法拉第定律,腐蚀电流密度与失重速率呈正比,因此可通过腐蚀电流密度判断腐蚀的严重程度[13-14]。公式为

式中:B为Stern-Geary系数,V/dec;Ba为阳极斜率,V/dec;Bc为阴极斜率,V/dec;J为腐蚀电流密度,A/cm2;Rp为极化电阻,Ω·cm2。

2 测试与数剧分析

2.1 电化学测试

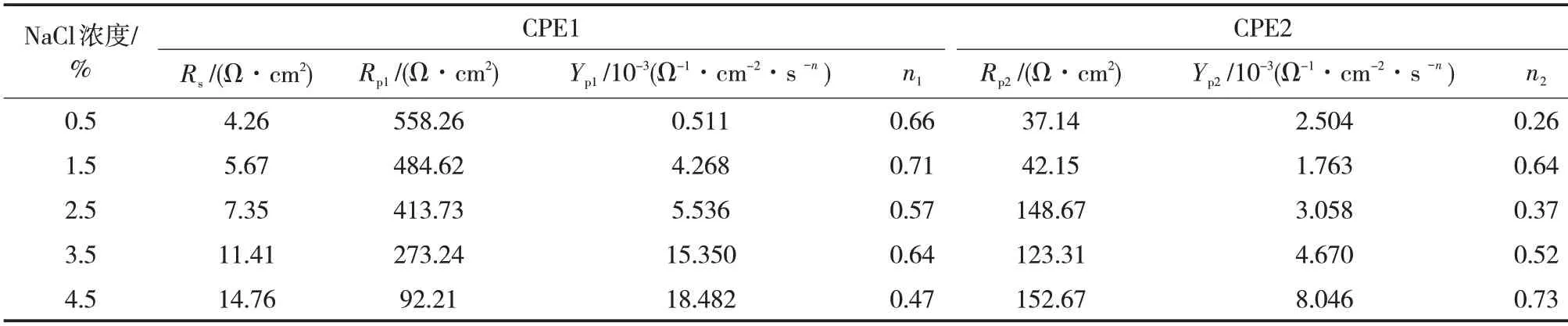

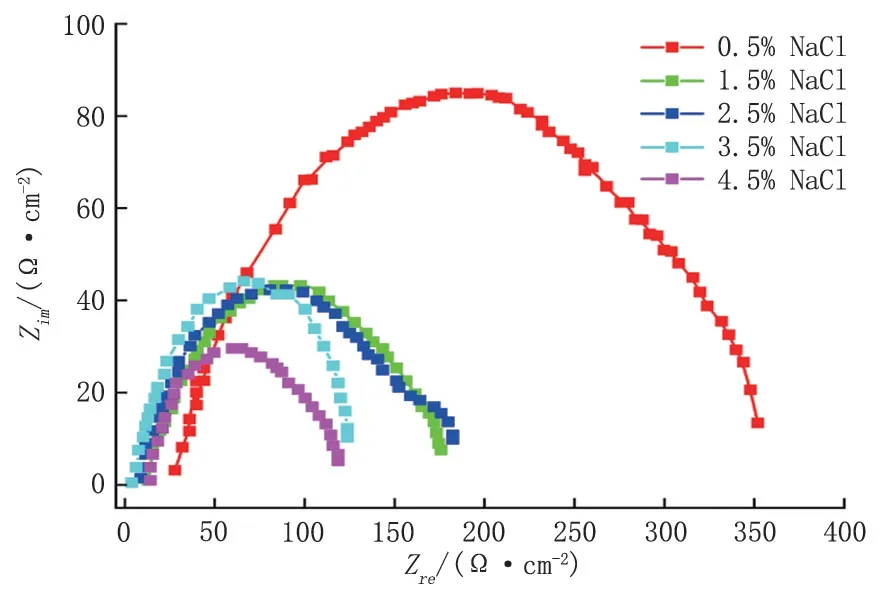

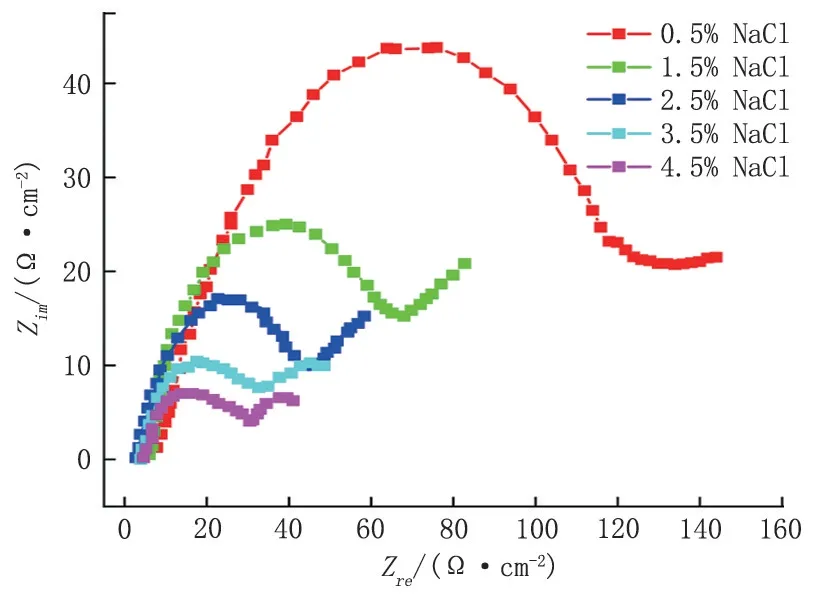

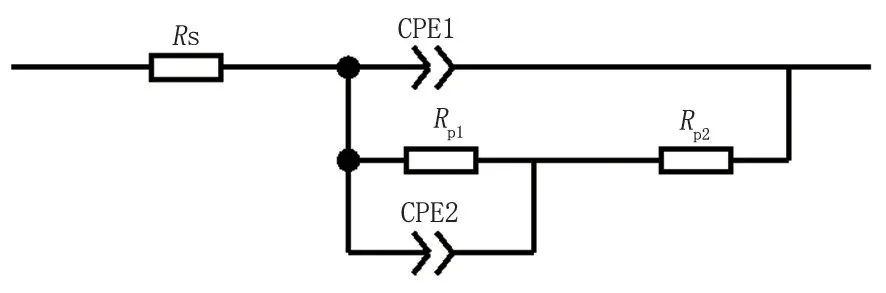

图1为不同NaCl浓度下纯腐蚀条件的电化学阻抗谱,其表现为单一容抗弧特性,随着浓度的增加,容抗弧半径减小,反应阻力变小,腐蚀速率变大。图2为不同NaCl浓度下冲刷腐蚀条件的电化学阻抗谱,所有的电化学阻抗谱均表现为双容抗弧特性。可见加入砂粒后电极表面的电化学过程除了存在因电荷传递引起的整体平均极化,还存在因电荷转移引起的局部活化极化,从微观腐蚀形貌上看,电极表面也出现了明显的点蚀坑,证明有局部腐蚀产生。加入砂粒后腐蚀体系变得更为复杂,砂粒对电极表面的切削和撞击作用加强,对腐蚀产物膜产生破坏,电极表面重新裸露,出现活性溶解区域,同时在Cl-的作用下,点蚀坑内形成酸性环境,在自催化效应下诱发局部腐蚀,因此在低频区出现容抗弧特性。采用图3 所示的等效电路图对图2 的数据进行拟合,结果见表4。其中:CPE1为电极整体与溶液之间的常相位角元件,CPE2 为点蚀坑内的常相位角元件;Rs为参比电极到工作电极之间的溶液电阻;Rp1为电极整体极化电阻,Yp1为CPE1的等效导纳,n1为CPE1 的弥散系数;Rp2为点蚀坑内极化电阻,Yp2为CPE2 的等效导纳,n2为CPE2 的弥散系数。由于常规电化学测试对局部腐蚀具有一定的局限性,因此只考虑Rp1的变化,当NaCl浓度为0.5%时,Rp1最大,容抗弧的半径也最大,腐蚀速率最小;随着NaCl浓度的增大,Rp1逐渐减小,腐蚀速率变大。此外,对比图1 和图2,同样NaCl 浓度下,冲刷腐蚀比纯腐蚀的容抗弧半径更小,腐蚀更严重。

表4 冲刷腐蚀电化学阻抗谱拟合结果Tab.4 Erosior corrosion EIS fitting results

图1 纯腐蚀电化学阻抗谱Fig.1 EIS of pure corrosion

图2 冲刷腐蚀电化学阻抗谱Fig.2 EIS of erosion corrosion

图3 冲刷腐蚀等效电路图Fig.3 Equivalent circuit diagram of erosion corrosion

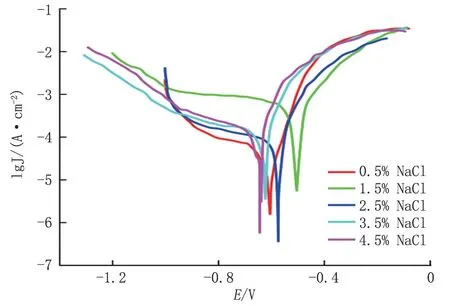

图4 为不同NaCl 浓度下冲刷腐蚀的极化曲线,拟合参数见表5。阳极斜率Ba远小于阴极斜率Bc,说明反应主要受阴极氧扩散控制,不同腐蚀区域内的氧气浓度不同,形成氧浓差电池。自腐蚀电位随NaCl 浓度的增加呈阶跃变化,由公式(1)和(2)计算的腐蚀电流密度逐渐增加,阳极极化曲线主要表现为活化区,未出现明显的钝化区或过钝化区。极化曲线分析结果与电化学阻抗谱结果相符。

表5 极化曲线拟合参数Tab.5 Fitting parameters of polarization curve

图4 冲刷腐蚀极化曲线Fig.4 Erosion corrosion polarization curve

2.2 失重数据分析

目前,对液固耦合两相流冲刷腐蚀形成的观点较为一致,即总冲刷腐蚀失重由纯腐蚀、纯冲刷、腐蚀促进冲刷、冲刷促进腐蚀四种变量组成,对四种变量进行量化处理,公式为

式中:T为总冲刷腐蚀失重速率,通过失重试验得到,mg/(cm2·h);E为因冲刷导致的失重速率,由T-C得到,mg/(cm2·h);C为因腐蚀导致的失重速率,通过极化曲线计算得到,mg/(cm2·h);C0为纯腐蚀失重速率,通过失重试验得到,mg/(cm2·h);CE为因冲刷对腐蚀的促进导致的失重速率,可根据纯腐蚀和冲刷腐蚀条件下的极化电阻差值计算冲刷对腐蚀的电流密度,mg/(cm2·h);E0为纯冲刷失重速率,在试样施加阴极保护的条件下,通过失重试验得到,mg/(cm2·h);EC为因腐蚀对冲刷的促进导致的失重速率,由其他已知变量计算得到,mg/(cm2·h)。

图5 为不同条件下的失重速率量化结果。当NaCl浓度为0.5%~2.5%时,纯腐蚀条件下的失重速率小幅增加,当NaCl 浓度超过2.5%时,纯腐蚀条件下的失重速率大幅增加,并在NaCl 浓度为4.5%时达到最大,两段失重速率均呈线性关系;纯腐蚀曲线普遍高于纯冲刷,证明腐蚀分量对冲刷腐蚀的贡献更大;纯冲刷的失重速率均较小,可能与实验中选取的砂粒粒径较小,同时施加了阴极保护使得Cl-到达电极表面的概率减少有关。此外,对照电化学测试表4 中的Rp1,当NaCl 浓度为0.5%~2.5%时,Rp1值从558.26 Ω·cm2降为413.73 Ω·cm2,降幅25.8%,失重速率增加缓慢;当NaCl浓度超过2.5%时,Rp1值从413.73 Ω·cm2降为92.21 Ω·cm2,降幅77.9%,失重速率急速增加;同理,对照腐蚀电流密度,均与量化结果相符。结合以上结果,20#钢冲腐蚀的临界NaCl浓度为2.5%。根据STACK等[15]建立的冲刷腐蚀机制,试验中不同NaCl浓度下E/C值均在0.1~1之间,主要为电化学-冲刷磨损混合控制,并以电化学腐蚀为主。

图5 不同条件下的失重速率量化结果Fig.5 Quantification results of weight loss rate under different conditions

进一步量化冲刷促进腐蚀CE和腐蚀促进冲刷EC的数据(图6)。当NaCl 浓度在0.5%~2.5%时,CE值呈增加趋势,一方面含砂流体通过撞击电极粗糙面破坏腐蚀产物膜,此时对产物膜的破坏速度远大于生成速度,另一方面暴露的电极表面增加了电化学反应面积,砂粒之间的扰动也促进Cl-更快的到达电极表面,形成点蚀坑,两者共同作用下CE值增加;当NaCl浓度超过2.5%时,CE值呈减小趋势,这是由于大量的Cl-吸附在电极表面,导致其余腐蚀性的阴、阳离子无法参与电化学反应,同时也阻碍了氧的传质,产生“屏蔽效应”。随着NaCl浓度的增加,EC值呈单调递增趋势,Cl-的增加加剧了局部腐蚀,溶解了表面硬化层,使局部区域形成微湍流环境,同时液固材料之间的相界面更加突出、易碎,促使表面的力学特性发生变化,降低了疲劳强度,进一步加剧了材料的脱离。

图6 冲刷、腐蚀协同作用量化结果Fig.6 Quantified results of the synergy of erosion and corrosion

2.3 腐蚀形貌观察

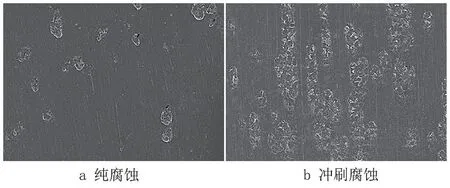

将NaCl 浓度2.5%时纯腐蚀和冲刷腐蚀条件下的腐蚀形貌进行对比(图7)。纯腐蚀和冲刷腐蚀的电极表面均出现了不同程度的点蚀坑,平均直径均在10~50 μm 左右。其中相同面积下纯腐蚀的点蚀坑较少,分布位置相对均匀;冲刷腐蚀的点蚀坑较多,分布较集中且部分已连接成片。纯腐蚀条件下,Cl-会造成电极表面的电位差异,但此时没有砂粒的存在,流体的扰动较小,电位差异不明显;加入砂粒后,对电极表面的物理切削更直接,电位差异更大,从而点蚀坑更多,同时局部腐蚀强化会抑制全面腐蚀反应,使局部腐蚀在宏观上更加明显。此外,在冲刷腐蚀条件下,还观察到了犁削沟槽,此为典型的砂粒冲刷结果。

图7 不同条件下腐蚀形貌(NaCl浓度2.5%)Fig.7 Corrosion morphology under different conditions(when NaCl concentration is 2.5%)

冲刷腐蚀条件下出现了点蚀坑,证明电化学测试中等效电路的解析和拟合正确,纯腐蚀条件下也出现了少量点蚀坑,但电化学阻抗谱中却没有体现,主要是由于电化学测试只统计平均数据[16],且点蚀分布较均匀,电化学阻抗谱在轻微局部腐蚀上具有一定局限性。

3 结论

(1)通过电化学测试和失重试验可知,随着NaCl 浓度的增加,纯腐蚀和纯冲刷条件下的失重速率先小幅增加后大幅增加,纯冲刷的失重速率变化较小,20#钢的冲刷腐蚀临界NaCl浓度为2.5%。

(2)通过量化分析,冲刷促进腐蚀的量先增大后减小,腐蚀促进冲刷的量呈单调递增趋势。

(3)不同NaCl 浓度下,20#碳钢发生的腐蚀主要由电化学-冲刷磨损混合控制,并以电化学腐蚀为主。