铝电解电容器阳极腐蚀机理及改善对策

2021-09-23何霄云朱艳浩黄兴高丰骏陆小燕

何霄云 朱艳浩 黄兴高 丰骏 陆小燕

(1.南通江海电容器股份有限公司 江苏省南通市 226000 2.中兴通讯股份有限公司 广东省深圳市 518000)

F、CL、Br、S是很多工业过程中腐蚀的来源,严重影响电子设备的使用寿命,也是造成环境污染的重要因素,从目前收集的信息来看,容易引起腐蚀的特殊行业有:水泥和钢铁行业,典型的有害气体是S02,来源于原料矿石或者燃料中的含硫化合物;海边光伏、风力、交通,典型的有害离子是氯离子;煤矿行业中除了SO2、还有存在于瓦斯气中的H2S气体;化工厂、漂染厂、自来水厂,典型的有害离子是卤素及其他强酸性离子。

而制造工厂使用的一些辅助材料如洗板水(洗板水即电路板清洗剂的俗称,是指用于清洗PCB电路板焊接过后表面残留的助焊剂与松香等用的化学工业清洗剂药水,各整机工厂均大量使用)、助焊剂、三防漆、固定胶、防水密封胶等等辅料,其卤素含量和硫含量高低不一,对铝电解电容器影响程度也各不相同,事实已经证明,当卤素含量和硫含量达到一定浓度时,就会对铝电解电容器造成不同程度的阳极腐蚀。本文将详细地分析铝电解电容器阳极腐蚀机理及改善对策。

1 腐蚀机理

1.1 先决条件

电解电容器的电解液中存在一定含量的水分,并且电解液呈现弱酸性,如果电解液受到Cl-、Br-、SO42-等杂质离子的污染,那么就会存在发生腐蚀反应的可能;

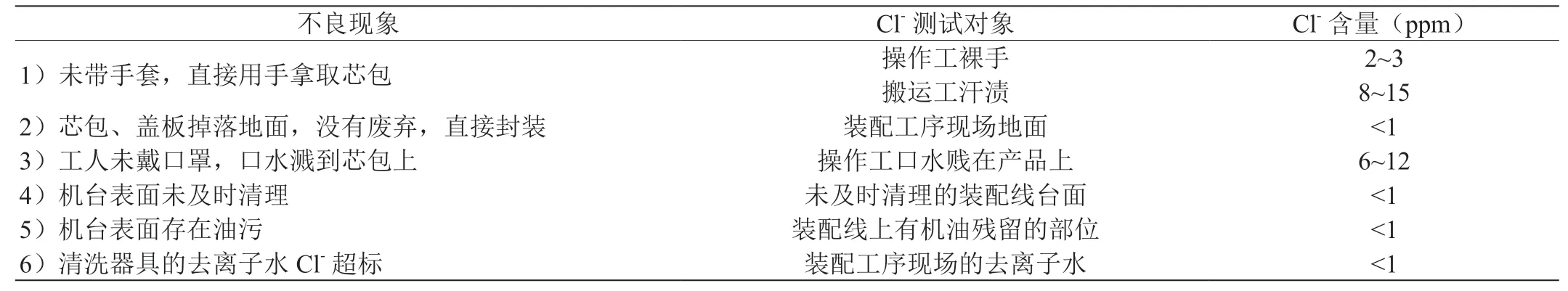

1.2 C1-对阳极腐蚀反应如下

因此,一般腐蚀后的残渣物开始以凝胶状半透明的AL(OH)3为主,在腐蚀反应产生的高温后,一部分 Al(OH)3脱水分解为Al2O3。腐蚀不断进行后,会生成灰黑色的ALCL3粉末状物。腐蚀过程的反应以公式(3)和(4)循环进行。

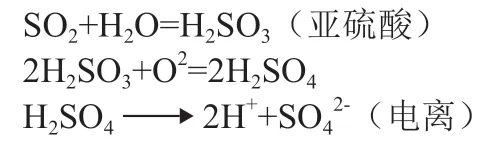

1.3 硫化物对阳极腐蚀反应如下

腐蚀途径:含硫(S)物质,以气体SO2、H2S的形式,从电容封口密封圈和防爆阀(硅胶)渗透进入;

反应过程:

(1)二氧化硫气体。

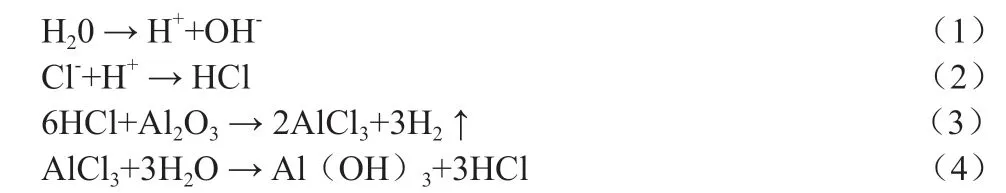

表1

图1:焊片式产品渗透通道路径1

图2:焊片式产品渗透通道路径2

图3:路径2的解剖图

(2)硫化氢气体。

形成的稀硫酸与金属铝发生酸性腐蚀;同时在外加电场作用下,金属铝失去电子变成铝离子与电离的硫酸根离子发生反应:

因为电解液中存在水(H2O),上述反应产物硫酸铝发生水解反应,又产生部分硫酸根离子:

图4:螺旋式产品渗透通道

图5:绝缘垫片

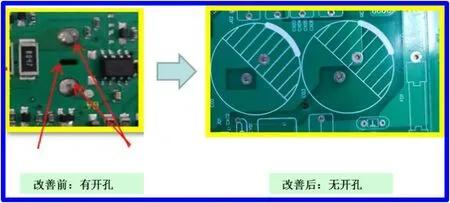

图6:线路板开孔和无开孔

上述反应释放的硫酸根离子会继续对铝发生酸性腐蚀反应,同时破坏介质氧化膜导致电容器漏电流不断增大。

2 腐蚀诱因分析

根据铝电解电容器的行业特点及应用特点,我们将腐蚀诱因分为内因和外因两种,内因一般是指铝电解电容器在生产过程中带进的有害杂质和电解液本身含有的有害杂质,

这是引起阳极腐蚀的主要原因,这些杂质因含有离子半径较小的CL-,它们能破坏铝氧化膜的形成,在电容器使用过程中,易对阳极引线和铝箔发生局部腐蚀,在腐蚀的初期这两种情况带入的CL-离子破环性最大,是腐蚀的主要诱因,根据生产线存在的可能内因,我们进行了相应统计,内部因素再现及 Cl-含量测试如表1。

外因导致不良的因素也比较多且比较复杂,如产品使用的周边环境中含有大量卤素物质气体的场合,如硫化氢(H2S)、亚硫酸(H2SO3、SO2)、亚硝酸(HNO2,NO2)、氯(Cl)和氯的化合物,溴(Br)和溴的化合物;长期使用后,卤素慢慢渗人电容器内部,也会导致产品发生腐蚀;长途海运时为防止木头托盘蛀虫,经常使用的熏蒸或喷雾杀虫剂含有的溴甲烷也会导致腐蚀(Br卤代烃溶剂)。前面所述的洗板水、三防漆、助焊剂、密封胶等物质中也含有大量的卤素,会存在很大的风险,如果控制不当,也会导致产品在短时间内就会在市场发生腐蚀不良;

图7:喷涂三防漆

图8:环氧树脂封装

图9:腐蚀的反应速度

3 验证试验

3.1 样品准备

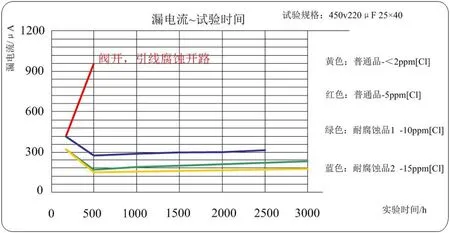

根据前面分析的所有内因及外因描述,我们以CD294 450V220(尺寸φ25×40)为代表,分别将其做成具体的产品,每个规格各50只。

3.2 高温加速寿命试验

试验条件:将电容放至115℃ 烘箱内,施加450V直流电压,时间1000小时,每隔100小时测试电容高温漏电流,每只电容串联1只电阻,通过测试电阻两端的电压得到电容的高温漏电流,从而判定产品是否异常

试验仪器:

(1)高温试验箱,型号:LC-223 上海爱斯佩克

(2)直流试验电源,型号:DWW-Ⅳ 扬州格尔仕电子设备有限公司

3.3 试验结果

(1)搬运工汗渍会导致产品出现腐蚀,因此,必须绝对隔离;

(2)操作工口水直接吐在芯包上,会导致产品出现腐蚀,因此,必须绝对隔离;

(3)外部环境有害气体中的Cl-、Br-、SO42-等杂质离子游离态浓度达到50ppm以上时,就会存在发生腐蚀反应的可能。

4 渗透分析

对于产品在没有密封组装之前,有害物质的渗入并导致产品腐蚀发生,没有任何异议,但对于在正常使用过程中,由于外部有害物质的渗入,需要做详细的分析,具体如下:

4.1 焊片式产品渗透通道

如图1、图2所示。

上述路径2的解剖图如图3(a)、图3(b)。

图3(a)为盖板端子的结构组成,盖板端子由焊针与T型铆钉组成,通过超声波点焊熔接在一起,图3(b)为盖板的组装图,盖板端子与基板之间,通过冷挤压组成,图中虚线部分形成的密封性,对于水溶液来说,它是无法渗透进去的,但是对于强挥发性有机溶液而言,那是存在渗入通道的。

4.2 螺旋式产品渗透通道

如图4所示。

根据渗透性模拟试验发现:

(1)焊片式产品90%以上的有害气体从封口边缘渗透到电容内部(路径1)。

(2)螺旋式产品95%以上有害气体从压力阀的缝隙处渗透到电容内部(路径4)。

5 改善对策

针对生产线内因部分,主要就是加强内部管理,减少人为因素,最好的解决方案就是目前比较流行的全自动线生产流程,整个过程中,产品流转全部通过机械手或传送带进行,彻底杜绝了人为接触,从而从根本上解决了腐蚀污染源的发生。

针对外因部分,目前也开发了许多改善对策,具体介绍如下:

(1)电容器端面增加绝缘垫片,阻止外界异物渗入,如图5。

(2)电容器端子范围内线路板不要开孔,有效阻止外界异物渗入,如图6。

(3)喷涂三防漆等辅料时,对高压电容器部位进行回避,如图7。

(4)电容器端面采用环氧树脂封装,堵住外部渗入的通道,延缓腐蚀时间,如图8。

(5)在电解液中添加氯离子缓蚀剂,延缓腐蚀的反应速度,如图9。

6 结论

(1)电解液存在水分是发生腐蚀的前提,在几乎无水的环境下,不会发生CL-的腐蚀反应;

(2)腐蚀反应消耗的是水(H2O)和铝金属(AL)或者AL2O3(铝氧化膜),最终产物是 AL(OH)3和ALCL3混合物以及氢气(H2↑),HCL酸只是循环中间物,但是,却是发生恶性循环的中间物。

(3)腐蚀反应开始是电化学反应,但当产生HCL酸中间物后,以后就是电化学反应和化学反应双重进行。

(4)其他具有腐蚀作用阴离子还有溴离子(Br-); 硫酸根(S042-);硝酸根(N03-),因氯离子环境中最常见,体积小(渗透能力强)与铝的络合性强,因此氯离子是阳极腐蚀最主要的原因;溴,硫酸根,硝酸根与使用场合有关;氟离子也会导致腐蚀,出现在特定场合。

(5)通过一些辅助对策,可以有效延缓腐蚀发生。