Profibus-DP与Modbus协议的异构网络设备通信实现

2021-09-23袁伟

袁伟

(兰州石化职业技术学院 甘肃省兰州市 730060)

BOPET薄膜的生产是通过纵向拉伸和横向拉伸聚酯薄膜生产装备实现的,装备系统主要由原料上料、计量喂料、挤出、拉伸、牵引系、收卷等子系统组成,装备流程如图1所示。整个生产过程需要有一个稳定、准确的PTA原料喂料系统,其目的是确保挤出系统平稳运行以保证出料均匀。

由于挤出机组的出口压力波动范围直接影响了挤出量的稳定程度,同时在原料挤出过程中挤出机熔体不发生过热和降解,绝大多数挤出机组的控制系统通常采用PLC作为控制核心,而对于由多个子系统组成的生产线来说,控制系统还要具备分布式控制能力以及现场总线通信能力。现场总线的使用解决了现场各设备之间的数字通信以及控制设备和控制系统之间的信息传递问题,极大的减少了控制设备的外部接线,同时可以使得技术人员能迅速检查、判断故障点,因此现场总线已逐渐成为控制系统通信的主要手段[1]。本文重点介绍挤出机控制系统中西门子PLC与喂料系统的失重式喂料机使用Profibus-DP与基于MODBUS通信协议的RS-485通信模块实现通信的方法和应用效果。

1 研究对象的系统构成

1.1 挤出机系统

本项目中涉及到的主挤出机和辅挤出机构成的挤出机组的控制系统以西门子S7-300系列PLC为控制中心,由CPU315-2DP通过Profibus通信来控制分布式远程I/O—ET-200上的输入输出模块来实现程序控制。监控层采用西门子触摸屏和上位机搭载WINCC7.4上位监控软件对整个控制系统进行监控和管理。

1.2 计量喂料系统

计量喂料系统主要包括6台失重式喂料机,采用支持Modbus通信协议的RS-485串行通信接口的KB-2500G一体式的数据采集控制模块,通过与Profibus-DP通信将数据集成在中控室上位机及触摸屏HMI界面进行联锁控制,如图2所示。以通信的方式控制这6台失重式喂料机,代替了传统的模拟量控制,一是大大减少现场的布线,二是方便技术人员安装、调试、喂料控制和错误诊断。

2 通信的实现

2.1 异构通信网络的组成

本系统由上层通信网络——Profibus-DP网络和下层通信网络——Modbus网络组成。

Profibus采用混合总线存取控制机制来实现设备间的通信。Profibus-DP设备中DP主站(西门子S7-300PLC)在预定周期内与DP从站(Modbus转Profibus-DP网关)循环交换信息,并拥有总线数据流的控制权。DPM(主站)发送参数给DPS(从站),读取DPS的信息,并用全局控制命令将它的运行状态告知从站。DPS向DPM报告本地的过程中断和诊断中断。

Modbus通信协议现已成为工业领域通信协议的标准[2]。它定义了控制器能够认识和使用的消息结构,可以使支持RS-232、RS485和以太网等接口的各种工业设备接入到同一个工业网络。本系统主要利用RS485半双工通信接口构成一个通信网络,网络拓扑为终端匹配的总线型结构,采用主从通信方式,即一个主机带多个从机,网关作Modbus主站,众多失重式喂料机作为从站。由于系统的主从通信距离较短,因此使用屏蔽双绞线作为传输总线,将6台失重式喂料机节点接口的“A”、“B”端分别串接起来。

2.2 Modbus(RS485)/Profibus适配器

图1:BOPET薄膜生产装备流程图

图2:失重式喂料机监控界面

图3:Profibus-DP地址拨码开关

图4:Profibus-DP通信参数设置

图5:读写数据块设置

Modbus(RS485)/Profibus适配器通过“映射”关系建立Modbus和Profibus之间的数据交换,从而实现了串口和Profibus-DP的数据通信[3]。本项目采用型号为PM-127的网关作为网络通信适配器,PM-127中有两个数据缓冲区,Modbus读命令将读取的数据写入到网络输入缓冲区,供Profibus网络读取;写寄存器命令从网络输出缓冲区取出数据,输出到相应的设备。

硬件地址通过PM-127的Profibus-DP地址拨码开关设置,共8位,其中1-7位地址编码由低到高按二进制编码加权(On为1,Oあ为0),第8位开关置0时为正常模式,置1则为兼容模式。

若图3中“2”、“3”位分别拨到On,其它都为Oあ,则表示Profibus-DP从站地址为“6”。从站地址根据系统的实际情况进行相应的设置,由于PM-127在Profibus-DP网络中作为从站,需保证不能与同一网络中的其他从站地址重复。本项目中该地址设为4,即拨码开关“3”拨到On,其它位均为Oあ。

2.3 组态参数设置

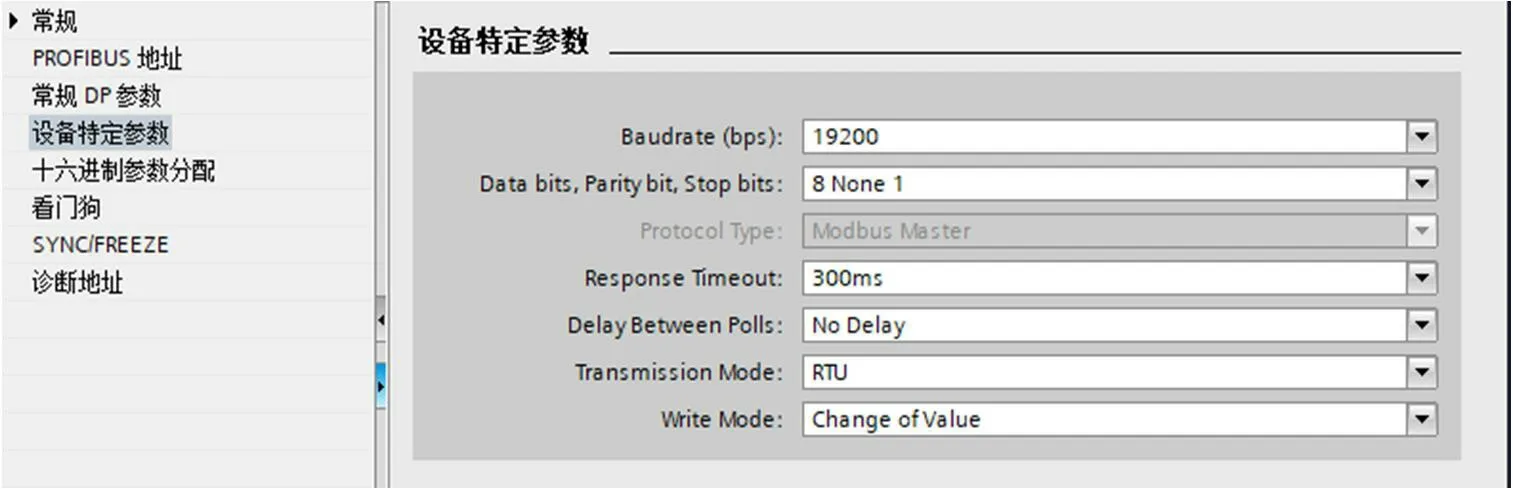

本项目的S7-300PLC系统配置是通过西门子PLC编程软件Tia Portal实现的。由于在Tia Portal软件的硬件目录中没有PM-127网关产品,因此,首先将PM-127网关的GSD文件(PROFIBUS电子设备数据库文件)导入到使用Tia Portal软件创建的新项目中,更新完成后在硬件目录中选择PM-127网关,在设备组态界面添加子网,使PLC与Slave-1建立主从站连接,然后对Profibus-DP组态参数进行设置。需要设置的参数包括:Profibus地址、常规DP参数、设备特定参数。Profibus-DP从站属性参数即设备特定参数,包括Modbus通信波特率、数据位、校验位、停止位、响应时间、轮询延时等,如图4所示。

PLC系统配置如下:

(1)硬件组态配置。从硬件组态目录中将网关拖拽到已经组态好的Profibus-DP网络中,节点地址的设置应与PM-127网关得地址一致;

(2)I/O配置。要保证与网关数据区的I/O字节数一致,根据网关输入输出得配置情况将需要的数据块添加到设备概览窗口的槽位中。

读写数据块设置如图5所示。

2.4 通信的实现

组态完成后,点击工具栏中编译按钮进行编译,编译成功后点击下载按钮下载工程到设备中,同时将写好的程序下载到PLC并点击启动。完成之后,Profibus-DP协议的设备与Modbus协议的设备之间就实现了网络通信,接下来只需要通过编写相应的程序将通信接口区中的输入区(I区)数据用来实现相应设备的数据监视,将喂料系统的控制指令通过输出区(Q区)发送到现场失重称实现远程启停。本项目的失重式喂料机共有6台,由于每个串口的最大带载能力为32个从站,因此只需一个独立的串口通信。

这种异构网络的通信方法,实现了喂料机的控制独立于挤出机系统的控制,系统PLC只需要下达收发指令并读写过程值,极大的减少了PLC的资源消耗和计算负荷,为生产线的控制系统提供了一种经济、快捷、便于调试维护的解决方案。

3 结论

基于Profibus-DP与Modbus协议的薄膜生产线挤出机与喂料机的通信是一种网络化、开放式、可扩展性好的实时通信系统,通过Profibus-DP和Modbus之间的数据透明通信,实现了挤出机组控制系统对喂料系统的实时监控。这种方法可以推广到现场的变送器、电机变频器、智能高压、低压电器、智能现场测量设备及仪表等通信系统[4],以实现工业生产线的综合管理。本项目所述生产线目前运行状况良好,产品质量优良,控制系统维护成本低,得到了客户的好评和肯定,该方案将应用到后续正在规划筹建的多条生产线中。