基于PLC的双刀架数控车床控制系统设计

2021-09-23李红雷张云鸽

李红雷 张云鸽

(运城职业技术大学 山西省运城市 044000)

双刀架数控车床用于加工堵头,也适用于盘类零件的批量生产。堵头进行外圆和内孔的加工,传统加工每次只能加工单面,需进行两次加装夹,效率低下,采用双刀架数控车床,一次装夹即可实现同时两面的同时加工,提高了加工效率,采用工业机器人进行上下料,减少人工,提高人员安全性,提高经济效益。

1 双刀架数控车床系统的机械设计

为了方便下道工序,需对堵头外圆和内孔的同时加工,使其符合要求。传统机床加工时,对零件进行固定时,一般是采用夹具加紧外圈或内孔,这就造成两面不能同时加工,而且外圈和内孔的同心度不能有效保证。

本系统采用单轴双刀架进行加工,首先需在零件表面打定位孔,采用气动夹紧零件两侧,有效保证零件加工时的稳定性;由于固定点在零件正反面,因此不影响对零件外圆和内孔的加工。仅用一个定位孔,无法有限固定加工件,至少需要两个定位孔,定位孔位于圆盘上,在内孔两侧,因此需对钻床进行专业改造,同时安装两个钻头,同步打孔,可有效确保准确定位。

机床设计采用双刀架,一把刀用于加工外圆,采用普通车刀即可,仅需进行X轴与Z轴两个方向的运行;另一把刀用于加工内孔,采用L型刀架,需进行X轴与Z轴两个方向的运行,进刀需谨慎,以免与加工件发生碰撞,损坏车床及刀具。

2 双刀架数控车床的电气控制设计

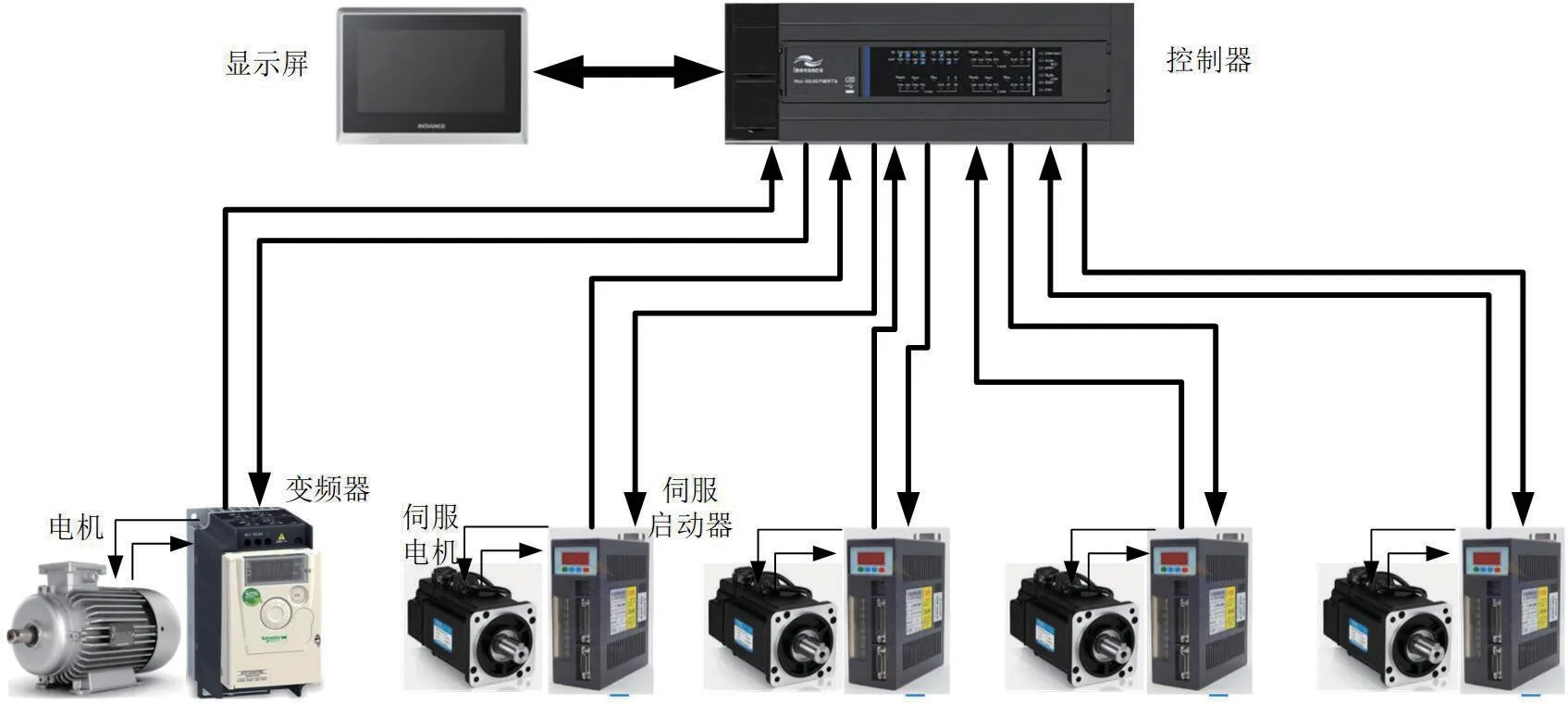

车床主轴实现转速可调,电机采用变频器驱动;内外刀的X轴、Z轴需精确走位,因此均采用伺服驱动,与普通数控车床一样,各轴均需要相应的零位开关及限位开关。

车床电气控制系统图如图2所示。

采用PLC作为主控器,同时在车床上加装工业触摸屏,以便进行控制参数设置与设备状态参数展示。PLC采用开关量控制变频器启停,采用485通讯控制频率的给定与状态参数的读取;采用方向信号和脉冲信号控制伺服驱动器。PLC还需对其他设备进行控制,如工件夹紧电磁阀、照明、散热风扇等。

在PLC选型方面,因为PLC需要控制四个伺服电机,而每个伺服电机控制都需要高速脉冲信号,同时对于各刀来说,均需要走斜线(如加工倒角),此时需要运用插补运动指令,因此PLC选型需考虑运动控制功能。

3 双刀架数控车床的控制程序设计

3.1 车床的自动控制程序执行准备

3.1.1 外部器件参数设置

为满足设备控制功能,首先需要对变频器及伺服控制器的参数进行设置。针对变频器,除了匹配电机参数外,还需要将变频器控制方式选为V/F控制、运行命令通道选为端子运行命令、频率源选为485通讯;伺服参数需根据实际设置电子齿轮比,需考虑电机编码的分辨率、机械装置的二级传动比、框架皮带齿轮的大小等,需使数控车床的脉冲当量设为0.001。这个时候发一个脉冲,丝杆要带着托板走0.001mm。

3.1.2 初始化程序

图1:加工件示意图

每次开机后只需对各轴(即内X、内Z、外X、外Z)实行回原点操作。回原点执行过程为,回原点指令发出后,高速回原点,当检测到原点开关后,减速运行,当速度为爬行速度后,反转,以爬行速度返回,再次检测到原点信号下降沿信号时,即停止脉冲输出,同时将当前的绝对坐标值清零。在回原点过程中若出现意外,点击“取消”,刀架立即停止运动。

各轴回原点后,即可执行对刀操作,外刀对刀方法为:夹紧工件后,启动主轴,然后按手动进刀开始试车外圆,目测车大约3mm后,记录当前的位置信息,最后取下工件,测定所车工件的外径及纵向台阶深度尺寸,即可通过计算得出外刀的坐标坐标。同样方法,内刀对刀时,进行试车,目测车大约3mm后,记录当前的位置信息,最后测定所车工件的内孔直径、内深度及工件厚度尺寸,即可测量即可通过计算得出内刀的坐标信息。

系统其它参数设置,如转速系数,用于设置工件外圆线速度,即输入工件的外径尺寸,机床会自动调整主轴转速与其相适应;内、外Z速度系数是内、外刀纵向进给速度相关的系数,推荐值30(0.3mm/r);单刀量是指每刀进刀量;尾刀量是指最后一刀的加工余量;“内刀补偿”、“外刀补偿”是为了解决因对刀误差造成加工误差而设置的。

为了方便加工,需加工要求规格设置为参数组,通过序号,调用相应的加工规格,提高设备的通用性和可操作性。

3.1.3 车床半自动流程

系统初始化参数设置完成后,即可实现自动加工;将工件装夹在工装上,按操作面板上的“夹紧”按钮,气缸顶紧后按“自动”按钮,机床同时对工件的内孔及外圆按设定值进行加工。完成后内、外刀分别退出,主轴停止转动,按“松开”按钮,取下工件,即可完成对工件的加工。

4 工业机器人上下料设计

图2:双刀架数控车床电气图

目前双刀架数控车床上下料等操作均是人工操作,为了提高工厂自动化、智能化水平、减少人工,实现堵头的全自动加工,因此有必要在机床上下料设计中应用工业机器人系统,工业机器人与数控车床相互配合,满足工件的加工需求,利用工业机器人完成零件抓取、上料、下料、装夹、移位等操作,节省人工成本,提高生产效率。

4.1 夹具设计

为方便工业机器人抓取、上料、下料等操作,首先需设计合适夹具,设计夹具夹紧工件的外圈,采用气动机构完成夹紧操作,选择合理的气缸行程,使夹具即可完成成品的夹取,也可进行原材料和半成品的夹取操作。

4.2 设备改造

为了使机器人和数控机床之间进行有序工作,要使加工工件的数控车床、打定位孔所用的钻床实现远控及自动操作。数控车床采用PLC控制,无需硬件改造,但系统采用工业机器人作为主控单元,因此数控加工需在外部(机器人)发出命令后,自动完成夹紧、关门、自动加工等步骤,需对程序加以改动,完成外部控制功能。钻床为手动操作,因此需将钻床改为自动加工,需将钻床上、下行控制改为步进或伺服电机控制,同时需设备的启停和加工改为自动或远程控制,因此需对钻床增加主控器,可采用小型PLC设备(如西门子S7200SMART等)。

数控机床的上料时,因工件固定有定位销,而定位销固定于主轴上,跟随主轴一起转动,而主轴采用变频控制,自由停车,因此无法保证停车时定位销一直在同一个角度,给机器人上料造成很大困难。采用三种方案进行解决:

(1)工业机器人上增加视觉检测模块,通过视觉模块,算出车床主轴停车角度,传送角度数据给工业机器人,工业机器人根据角度数据调整姿态,从而保证机器人能够正常上料;

(2)工业机器人主轴驱动改为带绝对值编码器的步进或伺服驱动,通过编码器信号的反馈和控制程序的编写,保证主轴每次停机均在固定角度姿态,从而证机器人能够以固定姿态上料;

(3)采用防反转机械卡槽机构,主轴正常时,机构不动作,主轴反转时,机构卡槽使主轴卡在固定角度,保证主轴在每次上料前固定在一种姿态,从而证机器人能够以固定姿态上料。

综合比较,第一种方案因需增加视觉检测设备,价格高;第二种方案比第一种方案造价低,但由于要更换驱动电机及相应设备,另外因增加伺服或步进电机的控制,机床PLC程序修改较大;第三种方案相对造价较低,可靠性高,变频器低频实现反转控制也方便,机床PLC程序修改较方便,因此选用第三种方案。

5 双刀架数控车床的控制系统设计

整个车床系统由工业机器人代替原有人工,因此本系统以工业机器人作为控制核心,工业机器人加装I/O拓展模块,钻床、数控车床的状态信号传给工业机器人的数字信号输入点,而工业机器人数字信号输出点控制钻床、数控车床启、停、及其开、关门等动作。

为了保证系统安全可靠运行,在启动之前系统会判断工业机器人、上下料区、钻床和数控车床是否符合运行条件,系统各组成部分无故障报警。工业机器人即可按设计的流程进行运行,包括自身运动、上下料、控制车床加工等。

机器人程序需按工作流程进行编写。工业机器人移动到车床(包括钻床和数控车床)附近安全位置时,需首先判定车床当前的状态,确认处于空闲时,即可向车床发出开门信号,待确认车床开门状态后,方可放置工件,但机器人运行至安全位置后,方可发出向车床发出关门及加工指令,加工完成取工件同理,保证正常加工流程,防止出现撞车。

6 结语

本文首先设计了合理的双刀架数控车床系统方案,适用于堵头自动化的加工,具有高度的自动化水平,使机床能够满足快速、大批量的生产要求,节省了人力资源成本、提高了机床利用率。