管子先焊后弯的程序修正和管子试弯测量

2021-09-23刘联红卢建兵江海燕黄勋

刘联红 卢建兵 江海燕 黄勋

摘 要:应用管子先焊后弯工艺,必须进行下料长度和弯管程序修正,以补偿管子弯曲过程中的回弹和延伸。本文提出一个简单易行的修正计算方法,包括简易的测量方法和工具

关键词:先焊后弯;回弹;延伸;测量;管子

中图分类号:U671.91+3

文献标识码:A

1 概述

由于管子弯曲过程中的变形受多种因素影响,包括:管子外径壁厚、材质、模具截面设计、芯棒的构型及位置、弯管机运行参数(弯曲速度、助推速度、夹紧力)等,回弹和延伸量不可能通过数学模型计算得出。管子弯曲部位的变形,包括弹性变形和塑性变形,且并非均匀分布,弯曲部位也不是理想的网弧,对其精确测量也存在很大难度。因此,只能通过管子试弯测量,对比设计理论数据和实测数据来获取修正参数;生产前再按修正参数进行下料长度修正和弯管程序修正。

2 修正的方法

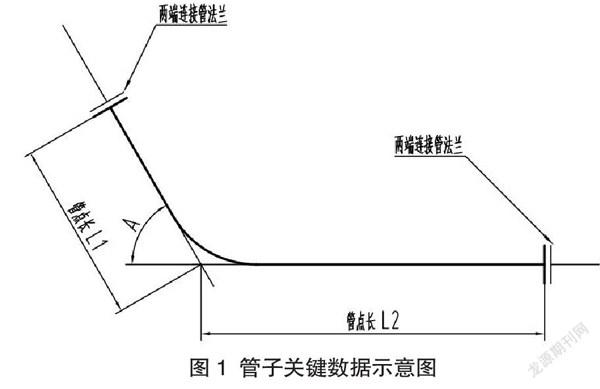

管子安装尺寸正确性,主要取决于弯曲角度和管点长一一直段轴线延长线交点至管端距离,见图1所示。

在多个弯曲的情况下,是由各个管段的管点长、弯曲角度决定两端法兰的空间位置。本文不研究弯曲部位的具体变形特征,不考虑如何测量或计算延伸长度,以简化问题关注重点。

(1)决定弯曲角度和管点长的因素,包括:下料长度、弯管机上执行的弯曲角度和送进长度。对这几个数据进行适当修正,即可获得正确的结果;弯管程序中的空间转角因不受回弹延伸影响,故予以忽略;

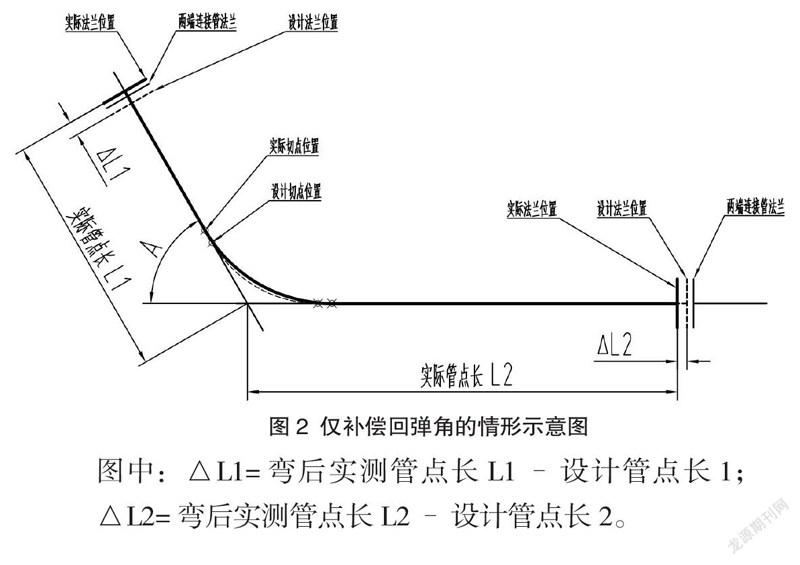

(2)要补偿回弹的影响,需要增加执行的弯曲角度,弯后得到的实际角度与弯管机执行角度的差值,就是对应实际角度(目标角度)的回弹角;

(3)如果仅进行回弹角补偿,不修正下料长度和弯管程序的送进长度,由于回弹延伸的影响,管端位置将偏离设计位置,见图2所示。图中:△Ll=弯后实测管点长L1 -设计管点长1;△L2=弯后实测管点长L2 -设计管点长2。

3 单个弯曲的送进和下料修正

(1)首直段长度修正:将首直段送进减少△L1,即可令管子首端点在正确位置(见图2);

(2)末直段长度修正:在实际弯管时,管子末端的位置取决于下料长度,末直段送进并不需要修正;

(3)下料长度修正理论下料长度一(△L1+△L2)。

传统先弯后焊T艺中,下料留余量,弯后测量并切割多余长度,以保证管子两端位置正确。此处可以将图2所示的△L1、△L2理解成两端的割去值,两个割去值的合计即为对下料长度的修正。必须注意,这里的下料修正减少的长度,并不等于弯曲部位的延伸,而是为了补偿回弹和延伸综合影响的结果,即以对首直段的送进调整保证首端位置正确,以下料长度的调整保证末端位置正确。

4 多个弯曲的送进和下料修正

(1)第一个送进长度的修正值即第一个弯的△L1,最后一个送进长度因不会执行也无需修正;

(2)下料总长度的修正:每个弯对下料长度的影响都是独立的,因此其修正值为每个弯的下料修正值的总和,以此保障管子末端的轴线方向位置正确;

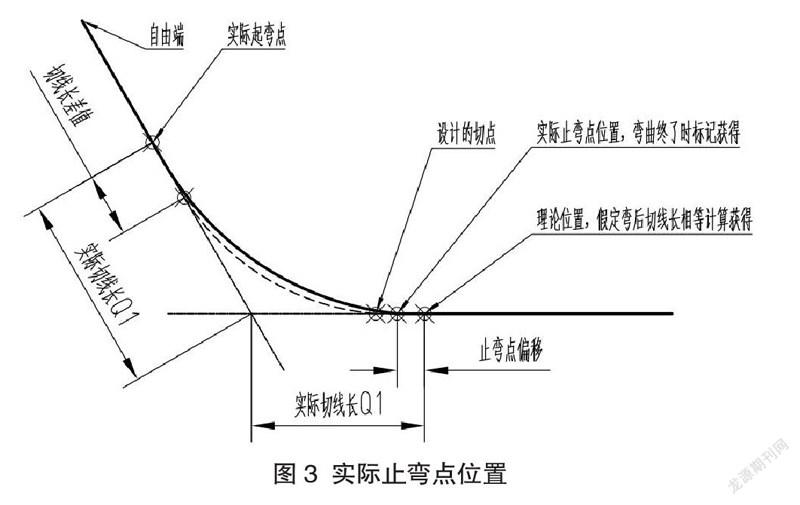

(3)中间直段的修正:如果弯曲部位是理想的圆弧,两侧切线长相等,则中间直段的修正值在理论上等于前后两个弯的△L1总和。但由于弯曲部位变形复杂,没有理由认为其弹性、塑性变形是沿轴向均匀分布,回弹后不会是理想的网弧,实际形状也很难精确测量;

(4)通过在弯管过程中标记起止弯点,经大量的实际测量计算也发现并非如此。实际的止弯点位置,并不在假定弯曲部位为圆弧并按切线长相等推算出的理论止弯点位置,而是有一个偏移(见图3),这个止弯点偏移量等于弯后实测所得的首末端切线长的差值;

(5)实际止弯点位置,也就是在弯管机上执行中间直段送进的起点,每个中间直段的修正应在理论计算基础上,增加前一个弯的止弯点偏移量,向弯曲部位的偏移为正值,反向为负值;中间直段的送进长度=设计送进长度一(前弯的△L1+后弯的△L1-前弯止弯点偏移Z)。中间直段修正,见图4所示。

综上所述:针对某目标角度,修正参数由4个数据构成:回弹角△A;首直段修正值△L1;下料修正值△L1+△L2;止弯点偏移值Z。

(1)下料长度修正

设计下料長度一每个弯的(△L1+△L2)合计。

(2)弯管程序修正

第一个送进长度修正:设计值一首个弯的△L1;

中间送进长度修正:设计值一(前个弯的△L1+后弯的△L1-前个弯的Z);

弯曲角度修正:设计角度+△A。

(3)小结

忽略弯曲部位的具体变形,也不去分析延伸量,取影响管件最终形状尺寸的关键数据——弯曲角度和管点长,用理论数据和弯后实测数据对比获得修正参数值,并以此用于之后实际生产的数据修正。

5 修正参数的获取

5.1 试弯测量

执行一个弯管操作,弯管过程中在管子上标记起、止弯点,记录下料长度、弯模半径、执行的弯曲角度;弯管后进行测量和计算,获得实测的各直段长、管点长、弯曲角度、止弯点偏移值。

5.2 重建管点长理论值

取弯模半径、下料长度、实测弯曲角度、实测首直段长,按弯曲部位为网弧,计算重建管件的几何尺寸,得到两个管点长的理论值。

5.3 修正参数计算

对比理论值与实测值,获得4个修正参数:

(1)回弹角△A=执行弯角一实测弯角。这个实测弯角即目标角度;

(2)首直段送进长度修正值△L1=弯后实测管点长L1 -理论管点长1;

(3)下料长度修正值=△L1+△L2,△L2为弯后实测管点长L2 -理论管点长2;

(4)止弯点偏移值=Z(见图3)。

6 修正参数的采集和应用

6.1 采集修正参数

修正参数的采集不必单独安排试弯,可以在生产过程中抽测单个弯的管子,以实际测得的弯角为目标弯角,以实际下料长度、实测首直段长度、理论弯曲半径,重新计算理论管点长,再对比实测管点长计算修正参数。

实测的首直段长可能与执行的送进长不同,这属于测量误差或执行的误差,要将实测首直段长度取代执行送进长度用以计算重建理论值,以抵消这些误差。

管材规格存在制造公差,例如GB/T8163许可的外径公差为±1D%。根据经验,这个误差将显著影响回弹和延伸量。因此,在测量积累修正参数的过程中,对外径、壁厚应进行实测而不是直接使用标称规格,并将外径测量精度提高到0.1 mm,修正参数数据库中不仅要记录标称规格,还要记录这个实测的精确规格。

6.2 弯管程序修正

弯管程序和下料长度修正时,也应根据待下料管子的到货实际规格,调用更精细的修正参数进行计算,以提高最终产品的精度。

这意味着修正计算不可能在设计阶段完成,因为设计阶段无法预知到货管材的实际精确尺寸,同时这也将导致数据处理流程和生产管理流程的变化;。如果生产车间有白动化数控下料装备,且有外径壁厚的精确测量功能,就可以在测量获得管材规格精确数据后,以实测规格调用修正参数进行修正,再根据修正后的下料长度进行套料、切割;当车间不具备这样的条件时,就需要备料后人工测量管材规格,再进行下料修正、套料、切割,这将使流程复杂并损失部分生产效率。

另外,依据精确管材尺寸进行修正,也需要积累更多的修正参数,测量丁作量、数据库的数据量都会大量增加。

按标称规格进行修正还是按精确规格进行修正,实际生产中如何选择,可根据车间条件权衡精度和效率。

6.3 插值与经验估算

实际生产中,修正参数数据库可能无法覆盖所有目标角度。此时可以根据既有角度的修正参数进行线性插值计算获得,根据既往科技人员的研究,线性插值方法是可用的[1]。

在无法进行插值计算时,还可以人工根据既有数据按经验估算建立,再对弯管结果进行测量计算,以积累更多更精确的修正参数。

6.4 修正参数的适用范围

修正参数仅适用于采集修正参数时对应的外径、壁厚、材质的管材,同时与试弯时的弯管机、模具、运行参数(包括:芯棒的位置、芯棒是否加油润滑、前后轧的夹紧力、弯曲及助推速度等)绑定;选用的修正参数,亦决定了实际生产时应采用的弯管机、模具、运行参数,如果实际生产中变更了环境,必然造成额外误差。

因此,在实施先焊后弯时,要对车间的弯管机、模具、芯棒进行唯一编码管理,并固化各个材质、规格的管材对应的生产环境——设备、模具、芯棒、各个运行参数。

6.5 管材的生产商和炉批号

同一标准、材质、规格的管材,生产商或炉批号不同,其规格和机械性能也可能有微小差异,对回弹延伸量造成影响。对此,理论上应予以考虑,在修正参数数据采集时进行记录,修正参数选择时应根据备料的管材和炉批号,选用相应炉批号的修正数据;但这在实际生产中有极大的困难:首先,目前国内管材厂商在交付时,基本没有逐根管子进行炉批号标记,船厂内部物流管理也很难做到增加这个标记。在试弯采集修正参数及实际下料过程中几乎无法有效获得当前管材炉批号数据,因此管材的炉批号问题只好忽略,不纳入考量因素。

国内有船厂在实施先焊后弯工艺时,采用固定供应商,并提出更高的规格精度和材质的要求,以保持获得的管材在规格、材质方面的稳定性,但这也将带来成本增加的代价。

7 修正后的工艺性检查

当前设计软件输出的数据都是按先弯后焊模式,弯管程序通常已经进行了弯管工艺性校核,按先焊后弯修正数据后,部分数据发生变化,需要再次校核计算以免生产中发生干涉事故;另外,由于先焊后弯管端附件的存在,还要检查附件及焊缝与前后轧是否存在干涉。

先焊后弯时弯管机上夹持管件端部的附件(法兰或套管),长度方向的定位基准是附件的端面,管件的总长度大于管材长度,因此弯管程序的管子总长、首直段送进长度都要进一步修正,增加因端部附件产生的长度增量。

为避免在修正后才發现工艺问题,在设计软件系统中,对弯管工艺性校核的相关参数进行修改,以适应先焊后弯的需求;在设计放样过程中,也尽量满足先焊后弯工艺性要求,以提高生产效率。

8 一种简易的弯管测量方法

前述的参数采集需要大量测量弯后管子,传统的手工测量效率低、精度低。为此,提出一种简易快速的测量方法:采用一个简易装置,将不易直接测量的管点长、弯曲角度等,通过4个辅助测量方块,转换成易于直接测量的坐标值和直线长度,再经计算得到管点长、弯曲角度等数据。该装置如图5所示。

(1)装置构成

由1个平台安装于平台左、下两个侧边的相互垂直的基准板和4个顶部标记中心点的辅助测量方块构成。

(2)测量步骤

将弯管的末直段贴紧下边的基准板B,4个辅助方块贴紧管子摆放,如图5所示:1#、4#尽量靠近管端以获得更大的测量基线长,2#、3#的内侧边分别对齐弯管时标记的起止弯点。

(3)测量计算

使用丁字尺及直尺测量4个辅助方块中心点在基准板AB构成的坐标系的XY坐标,管子直径D;S1、S2长度,经计算求得两个直段长、两个管点长、弯曲角度、止弯点偏移。

直尺测量精度低、易出错,本装置中可以使用拉绳测量装置或关节臂测量机代替直尺,可显著降低成本;亦可使用3D扫描测量装置,不过成本更高。

9 起止弯点标记工具

前述的测量需要在弯管过程中标记起止弯点:标记工具用薄板制作,带有标记样冲,借助弯模紧固螺母垫片外网及后轧导板,通过合适的尺寸设计令样冲尖位于起止弯点——垂直投影面上,通过弯模中心且垂直于导板的垂线,与管子轴线交点。

弯管过程中,模具夹紧起弯前和弯曲终了后轧松开前,贴靠后轧导板和弯模紧固螺栓的垫片外网,即可快速获得起止弯点,敲击样冲打下标记点,如图6所示。

弯模紧固垫片应予更换,内径应尽量贴合紧固螺栓,以保证定位精度。多台弯管机可以统一垫片外径,适宜的尺寸设计可实现一套工具适用于多台弯管机。

10 小结

先焊后弯是一种高效生产模式,其有效实施需要很多先决条件,以保证最终产品精度及效益的发挥:首先,管子设计放样的软件需输出完整的弯管程序等所需数据;测量计算采集大量的修正参数;生产前对弯管程序、下料长度进行修正,并验证先焊后弯的可行性。

修正参数尽量按更高的管子规格精度提供,并在下料前获取实际材料的精确规格。依此进行修正,可以获得更高的产品精度,这需要装备及生产流程、MES系统的适配改造,是否这样做要权衡效率和精度。这些数据处理及生产流程控制,都必须有相应的信息化手段支持,靠人工进行这种规模的数据处理是不可行的。

另外,先焊后弯还需要生产装备的支持,如:可夹持端部附件定位法兰孔的三轴数控弯管机,能有效保证精度和效率;若配套直管白动化装焊生产线,并在一个车间制造执行系统支撑下,将能更好发挥该模式的效率。

参考文献

[1]刘光武,胡勇,王呈方.弯管回弹的理论分析[J].武汉理工大学学报,2007( 02).

[2]邹双桂管子弯曲成形的机理分析[J]广东造船,2013,32(05).