船舶液压系统管路清洗方式对比

2021-09-23李昌植

李昌植

摘 要:船舶液压系统管路的清洗是保障液压设备正常运行必不可少的重要环节。随着科技的不断进步,液压管路清洗的方法多种多样,也更加环保。本文通过对比目前船厂常用的几种船舶液压系统管路的清洗方式,为选择最经济、最有效的清洗方式提供借鉴。

关键词:液压系统;管路清洗;对比

中图分类号:U664.84+1

文献标识码:A

1 前言

液压系统有能量范围广、传递能量损失小、操作方便、使用安全可靠等特点,在船舶机械设备驱动中应用非常广泛。液压系统管路的清洁程度,直接影响液压系统工作的可靠性和系统元件的使用寿命。据统计,液压油的污染造成的故障,占液压系统故障50%以上。

船舶建造过程中,船厂在管材库存、运输、管件制造、系统安装等工序中,均会不可避免的对管路产生污染。根据不同的环境,可能有氧化皮、切屑、焊渣、熔渣、砂砾以及其他固体杂物残留在管道系统中,因其尺寸超过液压系统元件配合间隙,有可能造成元件磨损或设备内部通道堵塞卡死。若在系统投入正常使用前不进行管路清洗彻底清除污物,将会造成设备失灵,影响设备的正常运行,甚至可能造成灾难性的故障。

在液压系统投入使用前的各道工序中均有可能对管路产生污染,所以管路清洗工序显得尤为重要。本文主要针对常用的几种液压管路清洗方式进行对比分析。

2 主要清洗方式简介

船舶液压系统的管路清洗,主要有四种方式。

2.1 槽式清洗

槽式清洗是管件制作、焊接、液压试验合格后,将管件集中放人清洗槽中进行酸洗、磷化、干燥的清洗过程,也称为槽式酸洗。其主要工艺流程为:脱脂→水冲洗→酸洗→水冲洗→中和→磷化→水冲洗→干燥→封口。

清洗前:需准备耐酸、耐碱、耐化学腐蚀的各种清洗槽;还需配制合适的酸洗液、中和液、磷化液;并备齐行车、托架、排风设施、防护设备等必要的工具设备。

管件经过酸洗磷化后,内部的油脂、锈蚀物、铁灰、焊渣等杂质得到全面去除,并且会在管件表面形成一层1-3 μ m的磷化膜,保护管件3-4天内不会返锈。

2.2 绸布擦洗

绸布擦洗是一种较原始的物理清洁方式,用钢丝绑扎干净柔软的绸布穿过管件来回反复拖拽,因绸布不易掉毛,配合柴油反复擦洗管件内壁,带走管道内部的附着物,达到清洁管件的目的。

2.3 气动清洗

气动管道清洗也是一种物理清洁方式,是利用气动发射装置发射大于管道内径约5% -30%的高密度聚氨酯子弹射入管道内高速前进,带走管道内壁的附着物与污染物,达到清洗的效果。

高压气动清洗枪的构造,如图1所示。

清洗前将清洁子弹装入连接装置④中,出弹口①插入被清洗管件内,气体从气体接口②进入在发射装置⑤内形成气囊,清洗时通过扣动扳机③放出高压气体,推动清洁子弹前行进入管件内部。

常用的清洁子弹为圆柱体型聚氨酯海绵,具有快速恢复、高韧性、随意弯曲等特点,直径4 - 255mm,能通过90°角、T型连接头和U型管。经实操测验,子弹在浸过柴油后使用效果更好。

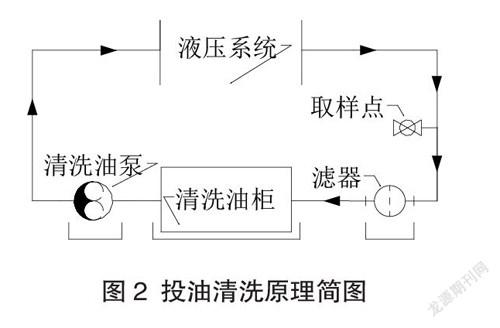

2.4 投油清洗

投油清洗是指船上液压系统管路安装好后,拆开设备或其他液压元器件,断开系统接人设备支管,用软管、接管和盖板形式将系统管路串联或并联起来形成回路,在回路中接人清洗油箱/油柜、清洗油泵、过滤器等设备(如图2所示),通过油泵将清洗工作油打入系统内部形成紊流,不断地冲洗管道内部带走杂物,从而达到清洁管件的目的。

清洗油柜的容积最少为清洗油泵流量的3倍以上,清洗油泵流量应比管路系统工作流量略大,以保证清洗流量在清洗管道回路中能形成紊流,即雷诺数不低于4 000;过滤器的选择可根据实际情况而定,随着清洗的进度逐步提高精度,以最终精度能满足系统要求为准。根据IS04406或NAS1638标准对污染度的最新要求[2][3],清洗合格后,在清洗回路中取样封存,送到专业检验机构化验。

为了能使管道清洗效果更好,可在清洗回路中增加振动效果,特别是在弯头焊接部位焊渣等杂物更容易沉积。产生振动效果的方式多种多样,可以用木头/铜棒敲击,也可以在管路上增加气动或电动振动器[1],亦可以通过清洗油泵或增加电磁阀产生流体脉冲波形式等。

3 各种清洗方法的对比

3.1 槽式清洗

(1)槽式清洗通过浸泡酸洗,能快速、直接地去除管件內外表面的锈蚀物,以及管件内的油脂、铁屑、焊渣、油漆等;对金属的腐蚀性小,缓蚀率高;但由于管道在清洗中,酸洗液、钝化液等流体都是静止状态与杂物发生化学反应,没有形成流体带走杂物,所以清洗不彻底,一般只作为管道清洗的初步程序使用;

(2)槽式清洗需要根据酸洗管件的长度和弯管的体积来选用和加工制作酸洗槽、中和槽、钝化槽,从而保证被酸洗管件能完全浸没在液体之中,造成清洗槽加工、制作周期长,利用率不高;

(3)酸洗液、中和液、钝化液,酸洗液在使用过程中会产生酸雾,需严格划分施工区域,增加必要的防护措施,施工准备工期长,成本不易控制;

(4)如今市场上已有专业的表面处理厂家提供管件酸洗、钝化服务,他们具有科学的工艺流程管理、严谨的酸洗配方和严格的操作规程,船厂仅需将管件制作后打包送到专业的酸洗厂家进行处理,处理合格后进行外涂装并包扎保护好,再运回船上安装,减少了清洗成本,也缩短了建造周期,性价比更高。

现阶段船舶企业均采用槽式酸洗与其他清洗相结合的方式,先经过专业厂家初步槽式清洗,能去除大部分杂质,可以极大地缩短其他清洗方式的时间。

3.2 绸布擦洗

(1)绸布擦洗的管件不宜过长,管件弯头不宜过多,擦洗的清洁程度有限,是在清洗工艺要求不高的情况下选用的方式;

(2)现代造船的趋势是设备精细度越来越高,对液压油清洁度要求也逐步增高,绸布擦洗不能完全清除管内杂质,已达不到液压系统清洁度的要求,只能作为个别液压元器件临时清洁的辅助手段。

3.3 气动清洗

(1)高压清洗枪主要的动力是高压氮气,成本便宜,而且工具简单、体积小、携带、搬运方便;

(2)清洗的管径尺寸范围广,操作简易安全,适合各种形式的管件,與其他昂贵的清洁方式相比,可节省大量的维护、清洁费用;

(3)但用高压气动清洗枪清洗时,管道转弯部位不宜太多,弯管太多容易形成子弹卡死现象,拆除子弹过程中有可能破坏子弹,对管路内部再次造成污染;也不宜在过长系统管路中使用,需对每条管件进行单独清洗,造成清洗时间延长、清洗效率降低;清洗完毕后需搬运到船上进行安装,增加了管路安装前被二次污染的风险;

管路清洗后验收标准不够明确,不能完全判断管路的清洁度,一般用于管径小、数量少、无法与系统管件形成串洗回路的管件。

3.4 投油清洗

相比于前几种管道清洗方式,投油清洗的优点主要表现在以下几个方面:

(1)解决了管路过长、系统复杂而难以清洗的难题;

(2)清洗工序简单,操作方便,速度快,效果好;

(3)管路从安装后到清洗完工,始终处于被保护状态,极大地降低了液压系统被二次污染的风险;

(4)清洗结果验收标准清晰,可以直接取样进行化验,以更符合现代造船高标准的要求,认可度较高;

(5)泄露风险小,对人体和环境污染风险小,废油方便回收,降低劳动强度,缩短交付工期;

(6)清洗设备还可以通过添加附件来扩展其他功能:增加高压力泵解决系统压力/密性试验检查;增加自动取样,在线检测、打印,实时监控清洗效果;增加压力传感器,检测滤器前后压差,监控滤器堵塞情况;因不同温度下清洗油粘度不同,影响串油效果,在北方寒冷地区影响尤为明显,可在油柜增加加热器解决,相反,在南方炎热气候下,可以增加冷却器解决长时间串洗后油温过高的问题;增加对接高压气管接口,方便连接氮气管,吹除清理干净管路中残留的清洗油等。

投油清洗的不足,主要表现如下:

①投油清洗过程中,为了达到刚好的清洗效果,管路系统的压力、温度、流量均有一定的要求,这对清洗设备的清洗能力要求提高,而专业清洗设备采购的价格比较昂贵,另外,清洗油不能作为工作油二次利用,清洗成本明显提高;

②清洗管道回路流量不能差距太大,对管系统清洗管径有限制,要求同一回路的管径内径尺寸相当;

③管系统支管较多的位置流量分流,清洗不够彻底,效果不好;

④因投油清洗是在管路安装后在船上进行作业,不能与其他工种交叉作业,如打磨、涂装等,对其他工种施工进度有一定影响。

4 小结

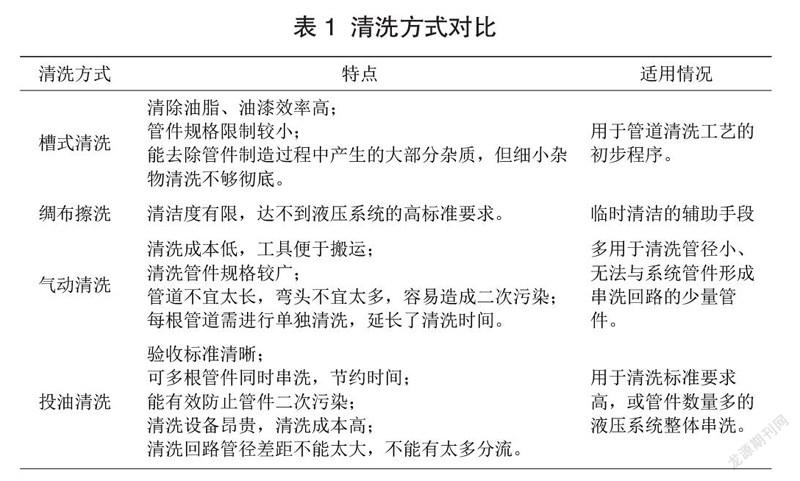

综上所述,并结合实船使用的经验,对各种清洗方式适用情况进行对比(见表1)。

通过对不同液压系统管件清洗方式的对比分析,为液压系统管件清洗挑选最有效、最经济的清洗方式,希望能为同行们在液压系统清洗方面提供借鉴。

参考文献

[1]马小骏,等.CB,I.1102-2008.船用液压系统通用技术条件[S]2008.

[2] IS0 4406-2017.Hydraulic fluid power-Fluids-Method forCoding the level ofcontamination hy solid partiCles[S].2017.

[3] AIA.NAS 1638.污染度分级标准[S}.2011.