风电螺栓轴向应力超声测量标定实验研究∗

2021-09-22刘楚达

严 勇 刘楚达

(1 长沙航空职业技术学院 长沙 410124)

(2 长沙飚能信息科技有限公司 长沙 410205)

0 引言

螺栓作为工业中常用的连接件,广泛应用于航空航天、船舶轮机、桥梁建设及石油化工设备等领域[1]。近年来,由于风电行业的迅猛发展,高强螺栓也被大量应用于风电塔筒联接、叶片与轮毂的联接。风电发电机联接螺栓处于变载荷的作用下,常发生螺栓松动乃至断裂,如不及时处理将严重危害设备安全。螺栓轴向应力也是影响螺栓性能、寿命以及使用状态的重要指标。在风电设备的实际安装过程中,为控制和检测螺栓拧紧时的预紧力,通常采用扭矩扳手法测量螺栓的预紧力。扭矩扳手法受摩擦系数分散和应力集中的影响存在较大误差,误差高达±40%[2]。基于声弹性效应的螺栓轴向应力超声测量技术是一种低成本、快速、无损的螺栓轴向应力测量方法。该技术自出现以来,就受到国内外学者的广泛关注[3−4],国内桥梁、风电等领域已经开展了螺栓轴向应力超声测量的应用研究。但是其测量精度容易受到信号干扰、温度变化、耦合层厚度变化等各种因素的影响,从而导致精度不高,在实际应用中受到限制。

基于以上原因,本文对基于声弹性效应的螺栓轴向应力超声测量原理和方法进行了研究,开发了螺栓超声应力测量实验系统,针对42CrMoA 风电螺栓的轴向应力测量开展了测试实验,分析了影响螺栓轴向应力测量精度的主要因素,并通过精确的实验标定提高了螺栓应力测量精度,在实际应用中取得了良好的效果。

1 螺栓轴向应力超声测量原理

根据声弹性原理,超声波的速度会因材料中的紧固力的存在而产生微小的变化,通过研究被测螺栓轴向应力与超声波传播时间变化率的关系,可以利用超声波来测量被测螺栓中的紧固力[1]。该方法利用超声波传播速度或传播时间等参量来表征螺栓应力的大小。实际应用中一般不直接测量超声波波速,而是转为测量声时值。声时值是指超声波沿螺栓轴向传播时所需的往返时间。利用声时值来进行测量又分为纵波法和纵横波联合法。

1.1 超声纵波测量

根据声弹性原理,螺栓中超声波沿轴向传导的速度与该方向应力呈线性关系(假定螺栓承受轴向均匀拉伸应力),此时有[5−6]

式(1)中:V(σ,T)为温度和应力同时作用下的声速;V0为超声纵波无应力状态下的传导速度;ε为声弹性系数;σ为螺栓轴向应力;α为温度对超声波在固体内传导的影响系数;∆T为温度的变化值。

当轴向应力σ= 0、温度为t0时,总长为L0的螺栓纵波声时为[5]

当温度为t、螺栓承受的轴向应力为σ时,螺栓纵波声时为[5]

式(3)中:L1为螺栓有效受力长度;L2为螺栓不受力长度;∆L1为螺栓有效受力长度因温度和轴向应力引起的长度变化;β为温度膨胀系数;∆t为温度变化。

因此,螺栓的轴向应力σ可表示为[5]

式(4)中:E为螺栓材料的弹性模量;t0为测量零应力声时的温度;t1为测量应力为σ时的温度;T0为零应力声时;T1为测量应力为σ时的声时;KS为应力系数,机械伸长量和声程增加量的比值,在误差许可范围内该比值为材料系数,与应力无关;Kt为温度系数,每10◦C温度变化引起的声程变化率。

对于风力发电机上的大型联接螺栓,主要采用42CrMoA 材料制造,可通过实验标定KS、Kt和V0的值,实测时只需测量T1、T0、t1、t0以及螺栓的有效受力长度L0,即可由式(4)计算出螺栓的轴向应力σ。这一方法测量精度较高,适用于新安装螺栓预紧力的测量以实现精确预紧,但对于已服役的螺栓,在不松动螺栓的情况下无法测量螺栓长度及其对应的声时,因此无法实现螺栓轴向应力的原位检测。

1.2 纵横波联合测量

纵波测量螺栓应力,必须在螺栓拧紧前测量其不受外力时的声时,因此无法测量已经拧紧处于工作状态的螺栓轴向应力。风力发电机上大量采用高强螺栓联接,需要定期检修和紧固,因此迫切需要一种对于已服役螺栓轴向应力进行检测的技术手段。纵横波联合测量法无需测量螺栓不受力状态下的声时,已经拧紧的螺栓不必松开,满足了风电领域的应用需求,得到了行业的重视。

根据声学原理,沿应力方向传播的纵波波速与应力之间的关系式[7]为

式(5)中,ρ0为固体材料零应力下的密度,λ、u为二阶拉梅第一参数和拉梅第二参数,l、m为三阶弹性参数,VL为纵波声速,σ为螺栓轴向应力。若螺栓应力为零时,则有

将式(6)带入式(5),整理后有

KL为纵波测量应力系数,仅与材料本身有关,本研究中通过在实验室对新螺栓样件完全退火后标定获得。由式(7)可知,KL与材料的三阶弹性参数有关,相关研究表明,长时间循环载荷的作用会影响KL值,即随着疲劳循环次数的增加,材料表面微裂纹的存在及由疲劳引起的位错效应将对超声信号的传导产生非线性影响[8]。显然,这一影响是导致当前已服役螺栓轴向应力超声测量误差的因素之一,根据材料疲劳状态对测量值进行修正将能进一步提高螺栓轴向应力超声测量精度。同理,可推导出横波测量时波速与应力之间的关系:

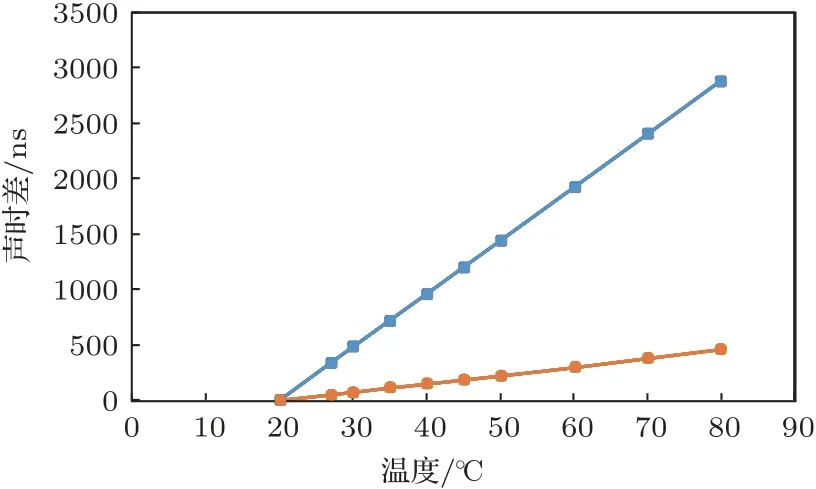

其中,KS为横波测量应力系数,可通过实验标定获得。联立式(8)和式(9),可解得

实际测量时,由于是在同一螺栓上测量,螺栓长度不变,因此可用实测纵波声时、横波声时替换纵波及横波声速,得

式(11)中:VL0为零应力状态下的纵波声速;VS0为零应力状态下的横波声速;TL为被测螺栓纵波声时;TS为被测螺栓横波声时。

从式(11)中可知,对于同种材质相同制造工艺的螺栓,可取螺栓样品通过完全退火消除其内应力,并在实验室标定出近似零应力状态下的纵波声速VL0、横波声速VS0、纵波测量应力系数KL、横波测量应力系数KS,即可通过纵波声时和横波声时测量出螺栓轴向应力。这一检测方法消除了螺栓长度对测量结果的影响,实现了在役螺栓预紧力的原位测量,在风力发电机的定期巡检中,可用于高强螺栓预紧力检测,具有广阔的应用前景。

2 测量系统构建

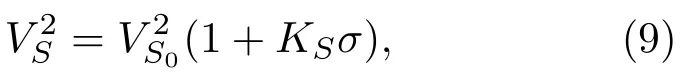

以上述螺栓轴向应力超声测量理论为基础研制的测试系统,主要由超声换能器、测量系统主机、笔记本电脑组成,其系统组成框图和测试照片如图1所示。该系统采用自发自收模式,设计了16 路采集通道,支持纵波测量和纵横波联合测量,可实现对服役螺栓轴向应力的快速测量。

图1 螺栓轴向应力超声测量系统原理框图与测试现场Fig.1 Principle block diagram and test photo of ultrasonic measurement system for axial stress in bolts

在螺栓轴向应力采集模式下,由计算机向测量系统主机发出控制指令,实现特定脉冲信号的输出,激励超声换能器发射相应形式的纵波和横波信号。超声换能器接收到螺栓另一端面的回波反射信号后,经过带通滤波、增益放大和过阈值测量,由超声声时采集电路通过精密时基脉冲测量出超声波沿螺栓轴向来回传导一次的声时值,进而计算出螺栓轴向应力,其声时采集精度可达0.1 ns。

3 测量系统的标定

由前述螺栓轴向应力的超声测量理论可知,影响测量精度的因素主要包括方法误差、测试系统自身误差和温度误差等,本文通过实验室的精确标定,对测试系统自身信号延时导致的误差和温度误差进行了修正,并通过实验研究了上述误差对不同测试方法测量精度的影响。

3.1 测试系统自身延时误差的标定

在螺栓轴向应力的超声测量中,由于超声换能器、导线及测量电路的延时作用,会使得测量声时大于超声波在螺栓内传导的实际声时,从而导致测量误差。更换超声换能器、更换不同长度的导线等,都将对系统误差产生影响。为实现测量系统的校准,用42CrMoA 风电螺栓截断、完全退火、磨削后制作了精密校准棒,长度分别为L1=149.80 mm 和L2=207.16 mm,根据这两根校准棒测量声时TL1、TL2及长度差可计算出实际声速V如下:

根据该声速,计算出超声波在校准棒内传导的理论声时Tth,测量声时TL1、TL2与理论声时TthL1、TthL2的差值即为测试系统自身测试信号延时导致的误差,根据长短试件分别计算测试系统自身信号延时导致的误差并取平均值δT,即可在螺栓轴向应力系统中减去这一测试系统延时导致的声时误差。

根据上述方法,在测试系统软件中设计了标定功能,只需在测试前连接好导线、探头等,然后分别测量长短试件超声声时,即可自动计算出测试系统当前状态下的延时误差,并在接下来的测试中剔除这一误差,提高测量精度,图2为自制试件及标定时的超声回波信号。这一方法适用于测试前现场对测量系统进行标定,表1为环境温度为29.09◦C 时测量系统自身延时误差的标定数据。进一步的测试表明,超声换能器对信号延时有显著影响,在超声换能器为唯一变化因素的情况下,经过对同一批次定制的10个5 MHz超声换能器进行测试,其对同一标定试件的测试声时值在30~150 ns 之间变化。在取连接超声换能器的屏蔽电缆长度为唯一变化因素时,也会导致测量系统对同一标定试件的测试声时值发生变化,其值大约为4 ns/m。

表1 螺栓轴向应力超声测量系统自身延时误差(环境温度29.09 ◦C)Table 1 Self delay error of ultrasonic measurement system for bolt axial stress(ambient temperature 29.09 ◦C)

图2 自制42CrMoA 风电螺栓标定Fig.2 Self made 42CrMoA steel wind turbine bolt calibration specimen

3.2 温度误差的标定

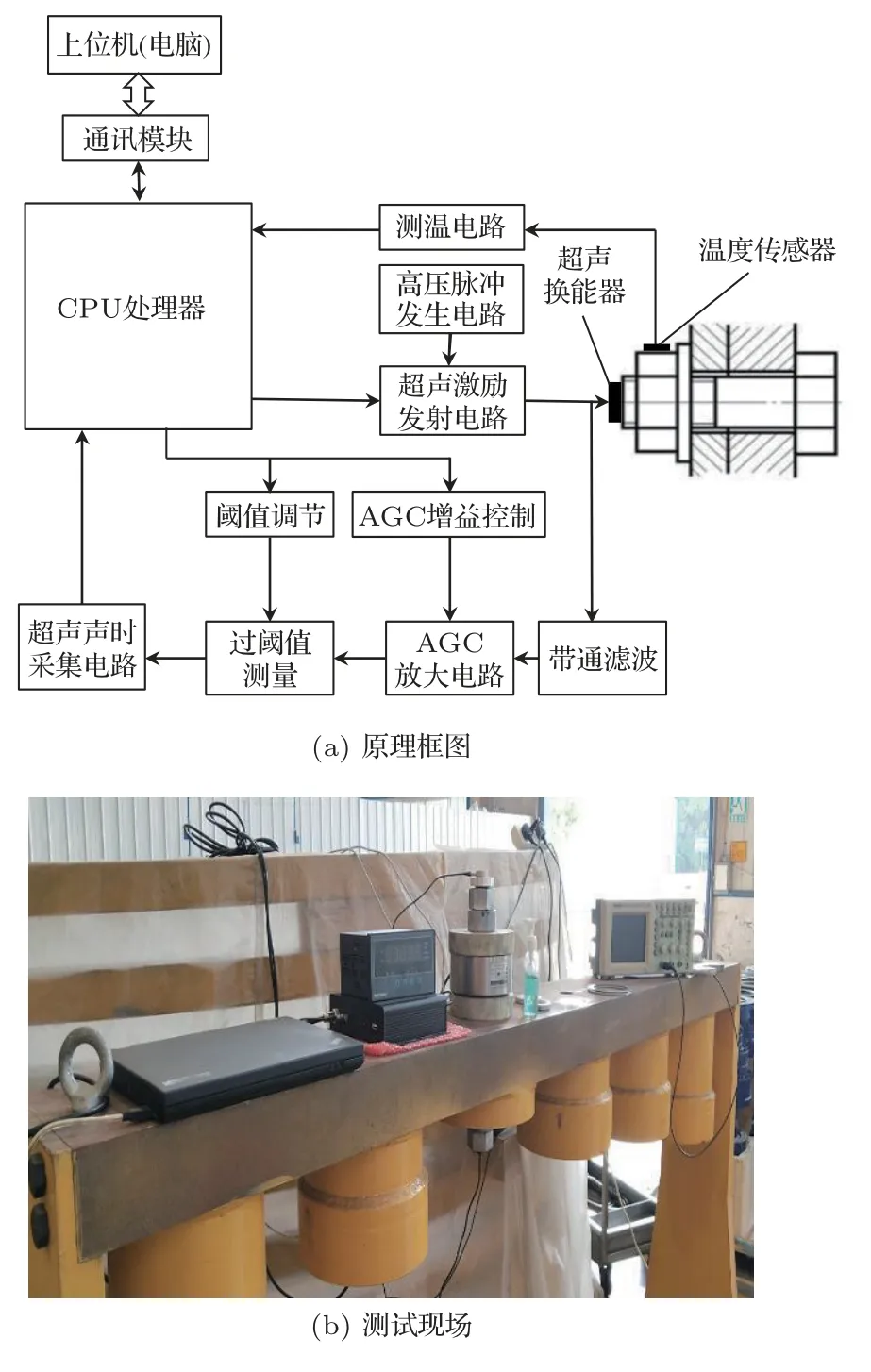

由公式(4)和公式(6)可知,超声波在固体内的传导速度与材料的弹性模量E、密度ρ、弹性参数λ等有关。随着温度的变化,上述参数都将发生变化,因此根据公式(1),温度对超声波传导速度有着不可忽略的影响,必须对温度变化造成的声时影响进行标定和补偿。为此测量系统选用了高精度温度换能器,设计了精度达0.01◦C 的高性能的温度采集电路,进行了螺栓在不承受外部载荷状态下的温度标定实验研究。实验制作了带加热和搅动功能的油槽,将装有超声换能器和温度传感器的螺栓(完全退火处理)置于油槽中,将油槽从环境温度20◦C缓慢加热至80◦C,测量温度对螺栓超声声时的影响,作为实际测量中温度误差修正的依据。实验选用10.9 级42CrMoA 材质M36 风电常用螺栓,测量了经退火处理的螺栓在不受外力情形下纵波和横波声速随温度变化的数据,如表2和表3所示。

表2 42CrMoA 材质M36 螺栓温度对纵波声速的影响Table 2 Effect of temperature of 42CrMoA M36 bolt on longitudinal wave velocity

表3 42CrMoA 材质M36 螺栓温度对横波声速的影响Table 3 Effect of temperature of 42CrMoA M36 bolt on shear wave velocity

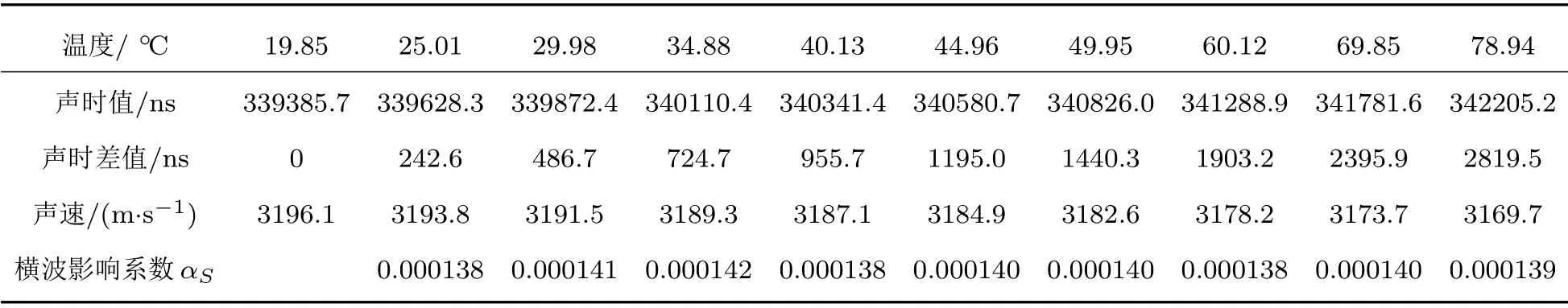

上述实验中,横波与纵波声时差与温度关系如图3所示,实验以室温20◦C 为起点。从图3中可看出,温度与声时差的变化呈线性关系,与公式(12)和公式(13)描述相符,但二者的斜率不一样,说明温度对横波波速的影响大于纵波。实验测得10.9 级42CrMoA 螺栓温度对纵波影响系数αL为1.049×10−4,对横波影响系数αS为1.398×10−4。

图3 42CrMoA 材质M36 螺栓不受外载荷时声时差与温度关系Fig.3 Relationship between sonic transit time difference and temperature of 42CrMoA M36 bolt under zero stress

4 螺栓轴向应力的现场测试

为检验螺栓轴向应力超声测量系统的测量能力,在某风电企业车间对风力发电机轮毂与轴承联接螺栓进行了现场测试,采用精度为0.05%的垫片式压力传感器测量螺栓真实轴向应力。测试前在实验台轮毂联接螺栓进行了参数标定,标定现场和测量现场如图4所示。

图4 螺栓轴向应力现场标定与测量Fig.4 Field calibration and measurement of axial stress in bolts

测试用螺栓长度为489.96 mm,受力部分长度440 mm,车间温度为34.63◦C,现场对测试系统延时误差和温度误差进行了标定和修正,使用纵波探头时系统延时误差为1175.7 ns,横波探头时系统延时误差为1227.2 ns。螺栓采用液压扭矩扳手逐步分段预紧,每次预紧后测量其纵波及纵横声时,采用两种方法分别计算了螺栓轴向应力,因采用压力传感器测量值(单位:kN)作为真实轴向力,因此测试结果均以轴向力的方式呈现,结果见表4和表5。

表4 M36 螺栓轴向力纵波测量结果Table 4 Measurement results of axial force of M36 bolt

表5 M36 螺栓轴向应力纵横波联合测量结果Table 5 Measurement results of axial force of M36 bolt

从表4可以看出,由于纵波可以事先测量每根螺栓不受外载荷的声时,并以此作为载荷计算的起点,根据螺栓受载过程中的声时值变化来计算螺栓轴向力,因此这一方法可精确测量外部载荷引起的螺栓轴向应力变化,而无需考虑螺栓加载前残余应力的影响,对于风电领域螺栓安装现场预紧力的精确控制具有较高的实用价值。图5表明,温度成为影响纵波测量精度的重要因素,根据测量时的温度选取纵波影响系数αL对温度影响进行补偿,可进一步提高测量精度,更好地满足工程应用需求。

图5 纵波测量螺栓轴向力相对误差比较Fig.5 Comparison of relative errors of bolt axial force measured by longitudinal waves

在纵横波联合测量中,不同超声换能器对测量信号的延时影响不一样,因此需要现场标定测量系统对测试信号的延迟影响并进行修正。表5为某企业车间现场用纵横波联合测量的螺栓轴向力,图6为该螺栓轴向力修正前后的相对误差比较,修正后的轴向力相对误差分布更为合理,其正确度更高,虽然测量精度低于纵波测量,但±5%的相对误差已经能满足一般工程应用的需求。纵横波联合测量法无需测量螺栓加载前的声时,因此可以对已服役螺栓轴向力进行原位测量,在风力发电机高强螺栓的定期巡检中具有极大的应用价值。

图6 纵横波联合测量螺栓轴向力相对误差比较Fig.6 Comparison of relative errors of bolt axial force measured by longitudinal and transverse waves

5 结论

本文基于声弹性理论和实验研究,分析了测量系统信号延时、温度变化对螺栓轴向应力测量精度的影响,建立了测量准确度高的标定实验系统,精确测定了10.9 级42CrMoA 材质风电螺栓温度对纵波影响系数αL和横波影响系数αS。针对风力发电机轮毂联接螺栓的现场测试表明,纵波测量法在现场获得螺栓加载前声时值的基础上,其相对误差不大于±2%,可应用于风力发电机高强螺栓安装时的精确预紧。纵横波联合测量在精确标定的基础上可获得不大于±5%的相对误差,该技术已能满足一般工程应用的需求,可广泛应用于水轮机、风力发电机、建筑桥梁等领域高强螺栓预紧力的原位测量。如文献[8]所述,材料表面微裂纹的存在及由疲劳引起的位错效应将对超声信号的传导产生非线性影响,加强金属疲劳对超声法测量螺栓轴向应力影响的研究,将能进一步提高螺栓预紧力原位测量的精度,为螺栓预紧力的远程在线监测提供理论和技术支持。