镁合金表面陶化膜的制备及耐蚀性研究

2021-09-22杨天园宋影伟董凯辉陈荣石韩恩厚

杨天园,宋影伟,董凯辉,陈荣石,韩恩厚

(1.中国科学院金属研究所 核用材料与安全评价重点实验室,沈阳 110016;2.中国科学技术大学 材料科学与工程学院,合肥 230026)

镁合金作为最轻的金属结构材料,在汽车、航空航天和通讯等领域的应用日益广泛[1-2]。但由于镁的化学性质活泼,耐蚀性差,其腐蚀问题越来越受到人们的关注。镁合金的腐蚀防护措施主要包括有机涂覆、化学镀、化学转化膜、微弧氧化等。其中,化学转化法具有操作简单、成本低、能耗低等优点,可以作为一种表面预处理手段,与后续有机涂层结合使用,在镁合金的表面防护领域占据重要地位[3-7]。在转化膜的发展过程中,铬酸盐转化膜由于毒性大、致癌等问题,逐渐被磷酸盐转化膜替代。但由于磷酸盐转化膜处理液不易控制,且磷化产生的废水会使水体富营养化,对环境仍具有一定危害性,使得磷化膜的工业应用也受到了限制。为了替代磷化膜,在铝合金、镀锌钢表面已经发展了新型的陶化膜[8-11]。

陶化膜属于化学转化膜的一种,是以氟锆酸为基础的前处理技术,它能在清洁的金属表面形成一层以无定形态氧化锆为主的陶瓷层。与传统磷化膜相比,其优势在于:不含磷铬酸盐,废水处理简单,同时药剂用量少,生产效率高;反应在常温下进行,不需加热,减少能源消耗,降低了生产成本[12-16];膜层的阻隔性强,并与金属氧化物及后续的有机涂层具有良好的结合力,能显著提高金属基材的耐腐蚀性,是一种具有光明应用前景的预处理技术。

钛锆系无铬化技术早在20 世纪80 年代被提出,随后Henkel、Parker 等公司进行了大量研究,并应用到了工业中[13-14]。当前陶化膜的研究主要针对钢铁及铝合金基材,它们的制备工艺相当成熟,并已广泛应用于汽车行业中,相应的成膜机理以及各种因素对膜层性能的影响已有大量研究[16-20]。

然而,镁合金的陶化技术起步较晚,相关研究较少。Verdier 等人[21]研究了AM60 镁合金表面制备锆钛膜层,发现稀溶液对成膜有利,但是氟离子对成膜有不利影响。Yi 等人[22]通过在氟锆酸成膜液中添加单宁酸,在AZ91D 镁合金表面制备出了金黄色的锆钛转化膜。Zhu 等人[23]在AZ91D 镁合金表面研究了一种Ti-Zr-V 转化膜,主要成膜物为TiO2,但膜层的均匀性略差。L. I. Fockaert 等人[24]研究了Zr 的氧化物在Mg、Al、Zn 基材表面的沉积动力学,结果表明,由于基材的钝化程度不同,Zn 基材上Zr 的氧化层厚度约是Mg 基材上的1/10,而Al 基材表面的氧化层则更薄。目前镁合金表面陶化膜研究存在的问题是:由于镁合金表面析出相的存在,导致成膜不均,膜层的保护性有限,尚需发展均匀致密、耐蚀性优良的陶化膜制备方法。因此,本文在锆钛基础成膜液中添加了适当的氧化剂,抑制膜层优先在镁合金阴极相上的快速沉积,使膜层均匀致密,并对基体有良好的保护性。

1 试验

1.1 材料

本实验所用材料为AZ80 铸态镁合金,成分见表1。

表1 铸态镁合金AZ80 元素含量Tab.1 Chemical composition of as-cast magnesium alloy AZ80 wt%

1.2 样品制备

试验材料选用尺寸为45 mm×45 mm×5 mm 的AZ80 镁合金样片,使用水磨砂纸打磨至2000#,再分别用清水与无水乙醇清洗,并吹干备用。样品前处理流程为:碱洗(40 g/L NaOH+ 40 g/L Na2SiO3,60 ℃,5 min)→水洗→酸洗(5 mL/L HNO3+10 g/L柠檬酸,室温,1 min)→水洗→成膜处理(1.5 g/L H2ZrF6+0.5 g/L H2TiF6+氧化剂,pH 初选为2~4.5,成膜时间初选为1~5 min,室温)→水洗→烘干。成膜液pH 值用HNO3或NaOH 进行调节。

1.3 性能表征

采用配备能谱分析系统(EDX,energy-dispersive X-ray spectroscopy)的扫描电子显微镜(SEM,scanning electron microscope,Philips XL30 FEG)表征样品微观形貌和元素组成,用于截面观察的样品预先使用环氧树脂冷封,再打磨抛光。由于带有涂层的样品表面导电性差,使用扫描电镜观察前需进行喷碳处理。采用Philip PW 1700 型X射线衍射仪(XRD,X-ray diffraction)分析陶化膜的物相组成。

使用美国Princeton Applied Research 的PARSTAT-4000 电化学工作站进行电化学测试,操作软件为Versa Studio。测试采用三电极体系:金属铂片为辅助电极(CE,Counter Electrode),饱和甘汞电极(SCE,Saturated Calomel Electrode,+0.242 V(vs.SHE))为参比电极(RE,Reference Electrode),试验样品为工作电极(WE,Working Electrode),暴露于测试液中的工作面积为0.785 cm2。腐蚀介质为3.5%NaCl 溶液。动电位极化曲线的测试参数设置为:初始延迟300 s,电位扫描速度1.0 mV/s,电位扫描范围为–0.2~0.6 V(vs. OCP)。采用塔菲尔外推法对极化曲线进行拟合。电化学阻抗谱的测试参数设置为:初始延迟300 s,激励信号为10 mV 正弦波,频率范围为105~10–2Hz。获得的EIS 图使用Zsimpwin3.30 软件拟合。

盐雾试验参考GB/T 10125—2012 进行测试,腐蚀介质为5%NaCl 溶液,pH 值为6.6,温度为35 ℃,样品的测试面朝上,与垂直方向成20°暴露于盐雾室中,另一面靠在挡板上。为了避免边缘影响,将样品四周用石蜡封闭,并将裸露区域固定为 40 mm×30 mm。进行连续喷雾,试样出现第一个点蚀或丝状腐蚀的时间即为耐盐雾时间。为了确保实验结果的可靠性,上述测试至少重复3 次。

2 结果与讨论

2.1 AZ80 铸造镁合金的微观结构表征

铸态AZ80 镁合金表面形貌如图1 所示,其显微组织主要由α-Mg 固溶体和β-Mg17Al12相组成,β 相呈网状分布于晶界处。此外,在晶界处还零星分布着少量亮白色的AlMn 相颗粒[25-26]。根据文献可知,在酸性腐蚀介质中,α 相作为微阳极,优先发生镁的溶解反应,β 相和AlMn 相比α 相电位更正,作为微阴极相,主要发生析氢反应[27-28]。尤其AlMn 相是比β相更强的阴极相,表面能够发生更剧烈的阴极析氢反应。不同析出相状态对成膜过程有重要影响。

图1 铸态AZ80 镁合金表面微观形貌Fig.1 Surface morphology of as-cast AZ80 magnesium alloy

2.2 成膜液的筛选

采用基础成膜液对AZ80 镁合金进行表面处理,工艺参数为:1.5 g/L H2ZrF6+0.5 g/L H2TiF6,pH=3,成膜时间为2 min。图2 为AZ80 镁合金在基础成膜液中制备的膜层表面与截面微观形貌。由图2a 低倍表面形貌可知,膜层均匀性较差,表面布满了条带状白色凸起和许多大尺寸的球状沉积颗粒。从截面形貌看,凸起分为两种:一种为尺寸较小的沉积颗粒,位于第二相的边缘(图2b,位置A);另一种为尺寸较大的沉积颗粒,位于第二相上方,将第二相完全覆盖(图2c,位置B)。

EDX 表征了两处沉积位置第二相的元素组成(以原子数分数计),A 位置主要由Al(40.31%)和Mg(59.69%)组成,B 位置主要由Al(40.89%)、Mn(31.07%)和Mg(15.63%)组成,结合铸态AZ80第二相的分布形态可知,图2b 和图2c 两处沉积分别发生在β 相和AlMn 相上。由图2b 可知,在β 相边缘与α 相交界处沉积了较大的颗粒。这是由于在成膜液中,β 相作为微阴极发生析氢反应,导致β 相周围局部pH 升高,与β 相相邻的α 相作为微阳极,发生镁的溶解反应,β 相和α 相交界处有充足的阳离子(Mg2+、Ti4+、Zr4+)和OH–,能够率先发生沉积反应。由图2c 可知,AlMn 相上覆盖了比它大很多的球状颗粒物。这是由于AlMn 相的电位比β 相的更正,是比β 相更强的阴极相,局部碱化更严重,沉积的球状物颗粒尺寸约是AlMn 尺寸的4.5 倍,即使沉积从AlMn 相边缘开始,最终也能将AlMn 相完全覆盖。综上可见,由于第二相表面发生严重的析氢反应,局部pH 升高,导致膜层快速在第二相周围沉积,使镁合金的α 相和第二相处成膜不均匀。

为了提高膜层的均匀性,考虑在成膜液中加入氧化性大于H+的强氧化剂。成膜过程中,强氧化剂将优先在第二相表面发生还原反应,使第二相上的析氢反应变弱,降低第二相表面的碱化程度,从而抑制第二相周围膜层的快速沉积,实现基体和第二相处均匀成膜。通过前期试验,选取KMnO4和NH4VO3两种氧化剂对成膜进行优化。图3a 和图3d 为AZ80 镁合金在pH=2.5 的基础液+KMnO4体系中成膜2 min 得到的膜层表面与截面微观形貌图。图3a 中仍然可以看到白色条带状沉积物以及球状颗粒,但与Zr-Ti 基础液体系的膜层(图2a)相比,沉积物与球状颗粒数量变少,尺寸缩小。从截面图(图3d)可以看到,膜层变薄,析出相附近的沉积物变小,说明KMnO4的加入使AZ80 镁合金表面整体成膜速率变慢。成膜反应除了在第二相周围发生外,α 镁基体内部微观组织也是不均匀的,在成膜液中形成了许多微小的腐蚀微电池,在α 镁基体内部逐渐沉积膜层,与第二相周围的成膜机制相似。KMnO4对阳极溶解反应的影响较小,主要通过抑制阴极析氢反应降低成膜率,使膜层变薄,但膜层的均匀性有所改善。

图3b 和图3e 为AZ80 镁合金在pH=2.5 的基础液+ NH4VO3体系中成膜2 min 得到的膜层表面与截面微观形貌图。图3b 中白色条带状沉积以及球状颗粒消失,从表面无法分辨出第二相,膜层具有较大的微裂纹,且有局部脱落现象。从截面图(图3e)可以看出,膜层变厚,均匀性较Zr-Ti 基础液体系的膜层(图2a)有所提升,但是膜层疏松。以上结果说明,NH4VO3的加入降低了α 相与第二相膜层间的差异,提高了膜层的均匀性,但膜层疏松,结合力不佳。

AZ80 镁合金在 pH=2.5 的基础液+KMnO4+NH4VO3体系(KMnO4与NH4VO3质量浓度比为3∶1)中成膜2 min,得到的膜层表面与截面微观形貌图见图3c 和图3f。由图3c 可以看出,膜层整体比较均匀,从表面无法分辨各相位置,只存在极少数微小颗粒。从截面图(图3f)可以看到,膜层厚度和均匀性与Zr-Ti 基础液体系的膜层(图2)相比,均有很大提升,膜层结合力与Zr-Ti 基础液+NH4VO3体系的膜层相比(图3e),也有所改善。上述结果说明,在两种氧化剂协同作用下,KMnO4体系膜层薄、NH4VO3体系膜层疏松的缺点都得到改善。

图2 AZ80 镁合金在基础成膜液中成膜后的微观形貌Fig.2 Morphology of ceramic conversion coating formed in basic bath solution: (a) surface morphology, (b) cross section morphology at β phase, (c) Cross section morphology at AlMn phase

图3 AZ80 镁合金在3 种成膜液中制备膜层的表面形貌、截面形貌及中性盐雾9 h 后的宏观腐蚀形貌Fig.3 Surface morphology, cross section morphology of ceramic conversion coatings obtained in three bath solutions and macroscopic morphology after 9-hour salt spray

图3g—i 分别为AZ80 镁合金在3 种成膜液中浸泡2 min 得到的膜层经过盐雾试验9 h 后的宏观照片。由图3g 可以看出,样品表面分布着许多微小的腐蚀点,图3h 中有少量腐蚀点,图3i 中没有腐蚀产物。上述结果说明,将KMnO4和NH4VO3混合加入成膜液对膜层的耐蚀性改善效果更好。

由以上分析得到最佳成膜液体系为:1.5 g/L H2ZrF6+ 0.5 g/L H2TiF6+ KMnO4+ NH4VO3(KMnO4与NH4VO3质量浓度比3∶1)。

2.3 成膜工艺参数的优化

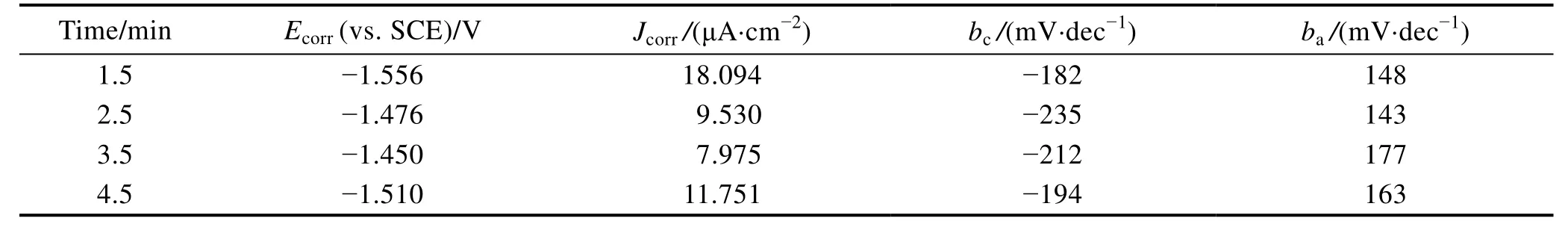

采用电化学极化曲线测试对AZ80 镁合金在不同工艺参数下获得的膜层耐蚀性进行比较,结果如图4所示,拟合结果见表2 和表3。图4a 对比了不同pH下AZ80 镁合金在最佳成膜体系中成膜3.5 min 的极化曲线。阴极主要发生析氢反应[28],与基体相比,陶化膜对阴极析氢反应均有一定的抑制作用,但抑制程度相差不大。从阳极极化曲线看,基体主要发生镁的活性溶解,而经陶化处理后的样品均表现出一定的钝化趋势(阳极极化曲线前期电流密度增加缓慢,且存在明显击穿电位,说明存在钝化趋势),表明陶化膜的覆盖可以有效抑制镁的溶解。通过比较自腐蚀电位与击穿电位之间的极化曲线可见,随着成膜液pH 的降低,这一区间的电流密度先减小后增加,pH 为2.5时最小,此条件下的自腐蚀电流密度也最小,约为基体的1/12,表明pH 为2.5 时制得的陶化膜对基体的防护能力最强。

表2 不同成膜液pH 下的极化曲线拟合结果Tab.2 Fitting results of potentiodynamic polarization curves of ceramic conversion coatings obtained at various solution pH

表3 不同成膜时间下的极化曲线拟合结果Tab.3 Fitting results of potentiodynamic polarization curves of ceramic conversion coatings obtained at various treatment time

图4b 对比了在pH 为2.5 的最佳成膜液中成膜不同时间所制备膜层的极化曲线。结果显示,陶化膜样品对阴极析氢反应均有一定的抑制作用,但总体相差不大;阳极曲线存在明显的钝化趋势,且随成膜时间的增加,阳极电流密度先减小后增加,成膜时间为3.5 min 时,电流密度最小,自腐蚀电流密度也最小,说明成膜时间为3.5 min 时得到的陶化膜耐蚀性最好。结合以上分析,选择最佳成膜液pH 为2.5,最佳成膜时间为3.5 min。

图4 不同成膜条件下获得的陶化膜样品在3.5%NaCl 溶液中的极化曲线Fig.4 Polarization curves of ceramic conversion coatings obtained under different conditions in 3.5 wt.% NaCl solution: (a)various solution pH; (b) various time

2.4 膜层微观结构和化学成分表征

采用扫描电镜对最佳工艺条件(1.5 g/L H2ZrF6+0.5 g/L H2TiF6+ KMnO4+ NH4VO3,KMnO4+ NH4VO3质量浓度比为3∶1,pH= 2.5,成膜时间3.5 min)下所制备陶化膜的表面形貌及截面形貌进行观察,其结果如图5 所示。由图5a 的低倍表面形貌可见,膜层表面较为均匀,条带状沉积消失,球状沉积颗粒数量变少,尺寸变小。由图5b 的高倍形貌可知,陶化膜已均匀覆盖整个基体表面,已无法分辨出基体的微观组织。此外,膜层表面的微裂纹可能与后续干燥脱水或使用扫描电子显微镜的抽真空过程有关[9]。从图5c的高倍截面形貌中可以得出,该陶化膜厚度约为2 μm,膜层整体较为均匀致密,无明显的微裂纹存在,且膜层均匀地附着在基体表面,结合力良好。以上结果表明,在最佳成膜条件下,Zr-Ti 基础液中第二相局部析氢严重导致成膜不均的问题得到了显著改善,具体表现为成膜物质在基体表面均匀沉积,各位置处的膜层厚度接近。

图5 最佳成膜条件下膜层的微观形貌Fig.5 Morphology of ceramic conversion coating obtained under optimal condition: (a) surface morphology at a low magnification;(b) surface morphology at a high magnification; (c) cross section morphology

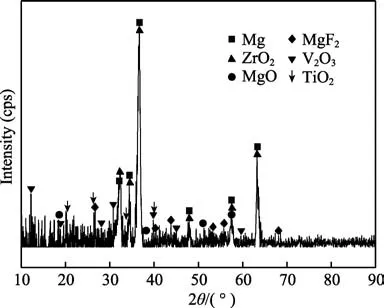

为了进一步明确膜层的物质组成,实验采用XRD 对最佳工艺条件的陶化膜进行表征,结果如图6所示。该膜层主要由金属氧化物(MgO、ZrO2、TiO2、V2O3)和金属氟化物(MgF2)组成。XRD 图谱中并没有检测到Mn 元素,一种可能是由于Mn 含量低,没有检测到,另一种可能是由于KMnO4具有更高的氧化还原电位(=1.512 V),陶化过程中主要发挥强氧化剂的作用,抑制了阴极析氢,但并未参与成膜。而成膜液中的钒酸盐一方面发挥氧化剂作用,发生还原反应,抑制阴极析氢;另一方面,还原态的V 以V(Ⅲ价)的形式参与成膜反应。

图6 最佳工艺条件陶化膜化学组成的XRD 分析Fig.6 XRD analysis of ceramic conversion coating obtained under optimal condition

2.5 膜层耐蚀性研究

采用中性盐雾试验对比了镁基体和最佳成膜工艺下的陶化膜的耐蚀性,并与磷化膜进行了比较,磷化膜制备采用已有工艺[29],结果如图7 所示。

图7 AZ80 镁基体、陶化膜、磷化膜盐雾测试后的照片Fig.7 Optical photos of the AZ80 Mg substrate, ceramic conversion coating and phosphate conversion coating after salt spray tests: (a) (d) AZ80 Mg substrate after salt spray tests for 4 h and 48 h, respectively; (b) (e) Ceramic conversion coating after salt spray tests for 4 h and 48 h, respectively; (c) (f) Phosphate conversion coating after salt spray tests for 4 h and 48 h, respectively

盐雾4 h 后,AZ80 基体表面已有明显的腐蚀产物堆积,经过48 h 盐雾后,腐蚀加剧,表面可见大量宏观腐蚀点。陶化膜样品经过4 h 盐雾后,表面未见明显腐蚀,盐雾48 h 后,表面弥散分布几个白色氧化点。磷化膜样品经过4 h 盐雾后,表面可见3 处黑色腐蚀点,盐雾48 h 后,原有腐蚀点尺寸变大,并出现许多白色氧化点。由此可见,陶化膜将AZ80镁合金的耐盐雾时间由4 h 提高到了48 h,且耐蚀性比传统磷化膜更有优势。

为进一步评价膜层的耐蚀性,对AZ80 基体及最佳成膜条件下的陶化膜进行电化学分析。由图8a 极化曲线可知,经过成膜处理后,样品的阳极和阴极反应都受到了抑制。在阳极区,陶化膜试样与基体相比有了明显的钝化区,说明陶化膜的覆盖使试样表面发生钝化,达到膜破电位后,开始发生镁的活性溶解反应。这一现象主要是由于陶化膜阻碍了电解质溶液与基底金属之间电子和离子的传输,起到了隔绝层的作用。

图8b 为EIS 测试结果,图8c 为EIS 的等效电路,阻抗拟合结果见表4。由图8 可知,陶化膜和AZ80基体的Nyquist 图均由2 个容抗弧组成,高频容抗弧表征的是界面双电层的特点,低频容抗弧分别对应陶化膜和镁合金表面在空气中自然形成的疏松氧化膜。通常认为,阻抗值的大小代表样品腐蚀的难易程度,阻抗值越大,说明金属发生溶解的阻力越大,膜层的防护效果越好。由表4 可知,陶化膜样品与AZ80 镁基体相比,膜层电阻Rf和电荷传递电阻Rct值明显增加,说明陶化膜的存在阻碍了腐蚀介质向基底金属表面扩散以及电荷传递,可以有效增强AZ80 镁合金的耐蚀性能[30]。

图8 AZ80 镁基体及陶化膜样品在3.5%NaCl 溶液中的极化曲线和阻抗对比Fig.8 Polarization curves and EIS spectra of AZ80 Mg substrate and ceramic conversion coating in 3.5wt.%NaCl solution: (a)polarization curves; (b) EIS spectra; (c) equivalent circuit of EIS spectra

表4 交流阻抗谱拟合结果Tab.4 EIS fitting results

3 结论

1)在AZ80 铸态镁合金表面获得了具有优异防腐性能的陶化膜。最佳工艺参数为:1.5 g/L H2ZrF6+0.5 g/L H2TiF6+ KMnO4+ NH4VO3(KMnO4和NH4VO3质量浓度比3∶1),成膜温度为常温,成膜时间为3.5 min,pH=2.5。

2)KMnO4和NH4VO3共同作用,抑制了第二相表面过快析氢反应对成膜的不利影响,制得了均匀、致密的陶化膜,厚度约为2 μm。膜层主要由ZrO2、TiO2、MgO、MgF2、V2O3组成。

3)陶化膜极大地提高了基体的耐蚀性,将耐盐雾试验的时间从AZ80 镁合金基体的4 h 提高到了48 h,且优于传统磷化膜。