黄秋葵酒渣膳食纤维超微粉制备及特性研究

2021-09-22周彦强吴光斌陈发河

罗 欣 周彦强 吴光斌 陈发河

(集美大学食品与生物工程学院,福建 厦门 361000)

黄秋葵(AbelmoschusesculentusL. Moench),又称秋葵、羊角菜,起源于非洲,目前在中国被广泛种植[1-2]。黄秋葵的嫩荚中含有大量的黏性多糖,其主要成分包括果胶多糖、阿拉伯聚糖、半乳聚糖及少量糖蛋白[3];并富含酚类物质,主要包括低聚儿茶酚和黄酮类衍生物[4]。近年来随着黄秋葵加工技术研究的深入,出现了一些高附加值产品,如黄秋葵发酵酒等[5-6]。

膳食纤维(dietary fiber,DF)主要存在于粮谷、果蔬及菌菇类等食物中,按其水溶性分为可溶性膳食纤维(SDF)和不溶性膳食纤维(IDF),分别具有不同生理功能[7-9]。SDF包括果蔬中的果胶、葡甘聚糖等,IDF包括纤维素、木质素、半纤维素等,主要存在于粮谷中。DF的防止排泄系统疾病、预防肥胖症、降血压、改善肠道菌群等功能已被广泛研究[10-11]。研究[12-13]表明,IDF与SDF比例关系直接决定DF的生理功能,SDF含量占比超过膳食纤维总量(TDF)的30%、或SDF/IDF为0.43~1.00有利于充分发挥其生理功能。与粮谷类膳食纤维相比,果蔬类膳食纤维中除富含SDF外,还含有丰富的类黄酮、花色素等物质,这些物质具有抗氧化、消炎抑菌和调节免疫力等作用[14]。伴随着现代科学技术的发展,膳食纤维的加工引入很多新型加工技术,如超高压和超微[15-16]、动态微流化[17]、蒸汽爆破[18]和空化微射流[19]技术等。

黄秋葵果荚中含有大量的膳食纤维,主要为可溶性的果胶多糖和不溶性的纤维素,在黄秋葵酒的酿造过程中膳食纤维不易被利用,这为黄秋葵发酵酒渣中膳食纤维粉的制作提供了可能。目前利用黄秋葵酒渣制备果胶多糖的研究较多[20-21],但利用黄秋葵酒渣制备膳食纤维尚未见报道。文章拟以黄秋葵酒渣为原料,研究黄秋葵酒渣膳食纤维超微粉制备工艺及其特性,以期为黄秋葵的综合开发利用提供依据。

1 材料与方法

1.1 材料与仪器

1.1.1 材料与试剂

黄秋葵发酵酒渣:将发酵后的酒渣晒干,磨粉,过40目筛后于冰箱贮藏,厦门市如意情有限公司;

甲醇、无水乙醇:分析纯,国药集团化学试剂有限公司;

氯仿、丙酮:分析纯,西陇化工股份有限公司。

1.1.2 主要仪器设备

胶体磨:SS1型,上海顺仪实验设备有限公司;

高压均质机:MA35型,上海顺仪实验设备有限公司;

喷雾干燥机:F1D-5型,上海顺仪实验设备有限公司;

分析天平:Me104型,梅特勒—托利多仪器(上海)有限公司;

激光粒度仪:ZSP300型,英国马尔文公司;

扫描电子显微镜:P-Pro型,德国Phoenix公司。

1.2 方法

1.2.1 样品前处理 将黄秋葵发酵酒渣用20倍70%的乙醇浸提两次,使用5倍氯仿和甲醇混合溶剂(V氯仿∶V甲醇为1∶1)提取1 h除去色素等杂质,使用丙酮洗涤后烘干,得到醇不溶固形物(AIS),备用。

1.2.2 黄秋葵酒渣膳食纤维制备工艺 取一定量的AIS,加入适量水,胶体磨粉碎3次;使用高压均质机均质,设定一级压力5 MPa,二级压力40 MPa,温度25~30 ℃,均质处理3次,喷雾干燥。

1.2.3 喷雾干燥工艺优化

(1) 进样口温度对喷雾干燥效果的影响:调整风机频率使出口温度控制在80~90 ℃,蠕动泵进料速度800 mL/h,考察进样口温度(170,190,210,230,250 ℃)对样品浆液喷雾干燥效果的影响。

(2) 总固形物含量对喷雾干燥效果的影响:进样口温度210 ℃,调整风机频率使出口温度控制在80~90 ℃,进料流速800 mL/h,考察总固形物含量(3%,5%,7%,9%,11%)对样品浆液喷雾干燥效果的影响。

(3) 蠕动泵进料速度对喷雾干燥效果的影响:进样口温度210 ℃,调整风机频率使出口温度控制在80~90 ℃,考察蠕动泵进料速度(600,800,1 000,1 200,1 400 mL/h)对样品浆液喷雾干燥效果的影响。

1.2.4 产品得率计算 按式(1)计算产品得率。

(1)

式中:

Y——产品得率,%;

m1——喷雾干燥后黄秋葵酒渣膳食纤维超微粉质量,g;

m——喷雾干燥前黄秋葵酒渣总质量,g。

1.2.5 水分含量 采用快速水分测定仪测定。

1.2.6 灰分 在已知恒重的瓷坩埚中称取0.5~1.0 g试样,用小火缓缓加热至完全炭化,于马弗炉中 550 ℃灼烧灰化至恒重。按式(2)计算灰分。

(2)

式中:

X——试样中灰分的含量,%;

m0——试样质量,g;

m1——坩埚质量,g;

m2——坩埚和灰分质量,g。

1.2.7 粉体特性

(1) 堆积密度:将颗粒自由填充于某一容器后测得的单位体积质量,反映孔径和颗粒间空隙的密度。按式(3)计算黄秋葵酒渣膳食纤维超微粉的堆积密度。

(3)

式中:

B——堆积密度,g/mL;

M1——量筒质量,g;

M2——黄秋葵酒渣膳食纤维超微粉和量筒的总质量,g。

(2) 振实密度:规定条件下容器中的粉末经振实后所测得的单位容积质量,按式(4)计算振实密度。

(4)

式中:

T——振实密度,g/mL;

M——黄秋葵发酵酒渣粉末总质量,g;

V0——粉末不稳定的表观体积,mL;

V1——粉末振实后的体积,mL。

(3) 压缩度:按式(5)进行计算。

(5)

式中:

W——压缩度,%;

T——振实密度,g/mL;

B——堆积密度,g/mL。

(4) 休止角:将漏斗垂直固定于水平放置的玻璃板上方,漏斗下口距离玻璃板高度H为1 cm。黄秋葵酒渣膳食纤维超微粉适量缓慢倒入漏斗,直到漏斗的出口与离玻璃板粉末圆锥体的尖端接触;量取粉末圆锥体的直径2R,反复测定3次。按式(6)计算休止角。

(6)

式中:

α——休止角,°;

H——漏斗下口距离玻璃板高度,cm;

R——圆锥体的半径,cm。

1.2.8 吸湿特性

(1) 吸湿速率与吸湿百分率:在已恒重的称量盘底部分别放入厚约3 mm已干燥恒重的粉体,准确称重后置于恒温恒湿箱(温度25 ℃,相对湿度75%),每隔一定时间称重,直至吸湿平衡为止,按式(7)计算吸湿百分率。

(7)

式中:

R——吸湿率,%;

M1——吸湿前的质量,g;

M2——吸湿后的质量,g。

以相对湿度75%吸湿平衡时的吸湿百分率表示粉体的吸湿性,计算吸湿速率。

(2) 临界相对湿度:在已恒重的称量盘底部分别放入厚约3 mm已干燥恒重的粉体,准确称重后置于恒温恒湿箱,于25 ℃放至恒重,计算吸湿百分率。以吸湿率(%)为纵坐标,环境的相对湿度(%)为横坐标绘制曲线。每个样品重复3次。

1.2.9 色差分析 使用L*、a*、b*和ΔE表示黄秋葵酒渣果胶多糖的色差,其中L*代表明度;a*代表红绿色度,a*>0为红色,a*<0 为绿色;b*代表黄蓝色度,b*>0为黄色,b*<0为蓝色;ΔE表示色差。

1.2.10 粒度分析 使用无水乙醇作为溶液分散剂,设定折光指数为1.096,介电常数为25.7,黏度为1.103 mPa·s。将样品直接悬浮于无水乙醇,超声分散30 s,颗粒折射率为1.52。

1.2.11 扫描电子显微镜 取各样品少许,粘台喷金,于扫描电子显微镜下进行观察。

2 结果与分析

2.1 黄秋葵酒渣膳食纤维超微粉制备工艺优化

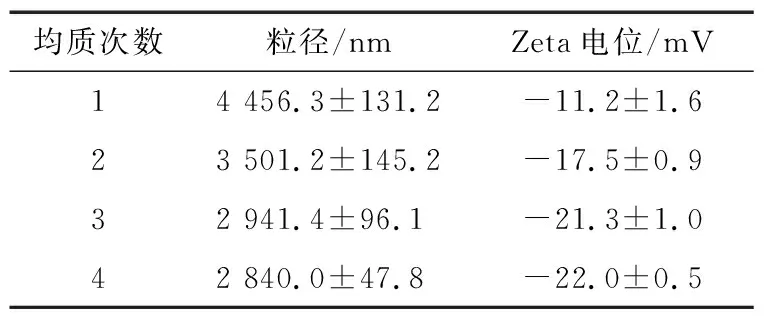

2.1.1 均质次数 溶液中溶质粒径减小,内相和外相的密度差增加,以及外相溶剂黏度的增高都有助于降低颗粒的沉降速度并提高浆液的稳定性[22]。由表1可知,随着均质次数的增多,黄秋葵发酵酒渣颗粒粒径减小,同时Zeta电位的绝对值增大。当均质次数超过3次时,粒度和Zeta电位点变化不再明显。所以,最适宜均质次数为3次。通过高压均质作用可以大大降低溶液粒径大小,使粒径分布变窄,同时大大提高溶液的稳定性。但是,物料在高压均质机处理过程中,除粒径变小外,往往还伴有其他性质的变化。由于物料表面的破碎,更多的活性基团暴露,微小粒子之间的自吸附性,或者范德华力的吸引,也使得微粒之间很容易形成团聚作用。

表1 均质次数对粒径和Zeta电位的影响

2.1.2 进样口温度 由表2可知,随着进风温度的上升,含水率递减。根据固体饮料国标[23]的规定,固体饮料的含水率应低于5%。当进样口温度为190 ℃时,含水率已约等于5%。进样口温度为190~230 ℃时产品得率均高于37%,并高于其他温度下的产品得率。进样口温度过低,颗粒中的水分无法在干燥室内及时转化为气体,产品仍含有较多水分,同时部分未完全干燥的颗粒会发生黏壁现象,产品得率较低。此外,过高的进样口温度可能会使已干燥的物料温度升高至其黏流温度,发生热黏壁现象。当进样口温度高于210 ℃时,可观察到干燥室内壁上的黏壁物料,同时黏壁物料有轻微的焦化。所以,进样口温度设定为210 ℃为宜。

表2 进风温度对喷雾干燥效果的影响

2.1.3 总固形物含量 提高浆液中固形物含量,降低其含水量,可以节约时间和成本。但总固形物含量的上限受限于两个方面:喷雾干燥体系能干燥的最大量和物料输送系统所能承受的最高浆料的流动性或黏度。针对浆液中固形物含量影响的研究结果表明,当固形物含量>7%时,物料的流动性变差,黏度变大,输送开始变得较为困难。所以选择总固形物含量为7%作为最佳的条件,其值显著低于甘薯喷雾干燥的最佳固形物含量(25%)[24]、速溶豆粉(15%)[25]、龙眼粉(25%)[26]。这可能是由于试验浆料固形物中绝大部分为不溶性膳食纤维,果胶多糖类可溶性物质已被大部分除去,所以固形物含量的提高会显著影响浆料的流动性和黏度。

2.1.4 进料速度 由表3可知,当进料速度较低时,浆液在喷雾过程中可以被充分雾化成粒径较小的液滴,造成更大的比表面积在热交换过程中更快地被干燥,从而减少黏壁现象并降低产品含水量;当进料速度增大时,雾化形成的液滴粒径变大,热交换过程中传热和传质效率降低,未充分干燥的物料使得黏壁现象和物料中水分含量上升[20]。当进料速度≤1 000 mL/h时,喷雾干燥的效果较好,此时产品得率高,含水量低。综合考虑,选择进料速度为800 mL/h。

表3 进料速度对喷雾干燥效果的影响

综上,较为适宜的喷雾干燥工艺条件为进样口温度210 ℃,风机频率40 Hz,撞针间隔4 s,撞针时间1 s,浆料固形物含量7%,进料速度800 mL/h。收集喷雾干燥的粉末,即可得到黄秋葵膳食纤维粉。

2.2 黄秋葵酒渣膳食纤维超微粉粉体的基本特性

黄秋葵发酵酒渣超微粉碎后的粒径变小、颗粒形态的变化、比表面积的增加会影响粉体的松散特性以及流动特性。由表4可知,黄秋葵发酵酒渣的持水率由8.2%增加至10.5%,水分含量由14.8%增加至16.5%,持水率和水分含量的增加可能是由于粒径的减小导致比表面积增加和表面性质的变化,如纤维基质结构的破坏和更多亲水基团的暴露,水分子与羟基结合机会增多[23],从而导致其亲水能力增强,持水率和水分含量增加。堆积密度由0.12 g/mL增加至0.24 g/mL,振实密度由0.16 g/mL增加至0.33 g/mL,休止角由40.4°增加至52.8°。堆积密度、振实密度、休止角等粉体特性对其加工、运输、包装、存储等具有重要意义。超微粉碎后的产品流动性较差,可能是随着粒度的减小,表面能增加,粒子之间相互吸附作用力变得明显。同时,酒渣中的蛋白质、脂类物质也被释放并分散,一定程度上促进了粉体之间的相互作用,降低了超微粉的流动性。

表4 黄秋葵酒渣超微粉体和普通粉体的基本性质

2.3 黄秋葵酒渣膳食纤维超微粉粉体的色差

由表5可知,超微粉碎后黄秋葵酒渣的明度大于未经超微粉碎的,而红绿色调、黄蓝色调的值均小于未经超微粉碎的。这可能是粒径的减小、粉体形态的变化和比表面积的增大会使粉体表面更加平整,粉体内部结构暴露,从而导致光的反射更加集中,使得明度增加或造成色泽的改变[27]。此外,喷雾干燥过程中需要将物料经过高温处理,可能会使黄秋葵酒渣粉末的明度加强、颜色下降,致使其脱离本色。而未经超微粉碎,直接冷冻干燥得到的粉末具有较大的色差,其红色和黄色的程度较高,更加符合黄秋葵酒渣本来的颜色,这也从侧面说明了冷冻干燥能更好地保持物料本身的特性。

表5 黄秋葵粉体色差

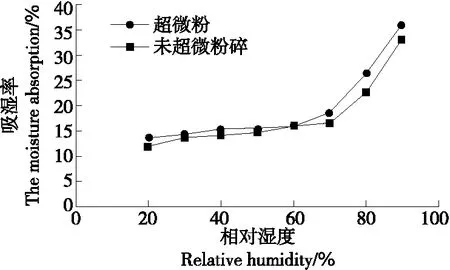

2.4 黄秋葵酒渣膳食纤维超微粉粉体的吸湿特性

2.4.1 吸湿速率与吸湿百分率 由图1可知,未经超微粉碎的黄秋葵酒渣的吸湿速度大于超微粉碎后的,同时达到吸湿平衡后,超微粉碎后的黄秋葵酒渣的吸湿率大于未经超微粉碎的。未经超微粉碎的黄秋葵酒渣在120 min时达到吸湿平衡,此时的吸水率为21.5%;而黄秋葵酒渣膳食纤维超微粉在190 min时达到吸湿平衡,此时的吸水率为23.2%。超微粉碎后粒径的降低和亲水基团的暴露,导致最终的吸湿性变大。但是,超微粉碎的黄秋葵酒渣膳食纤维超微粉的吸湿速度反而降低,可能是喷雾干燥过程中的高温导致其颗粒收缩和褶皱,颗粒表面坚硬的外壳不利于传质,故吸湿速度不升反降。

图1 样品的吸湿速率

2.4.2 临界相对湿度 由图2可知,相同的环境湿度下,超微粉粉碎后的黄秋葵酒渣膳食纤维超微粉的吸湿性更高,与水分含量结果相符。由图2、图3可知,黄秋葵发酵酒渣超微粉碎前后的临界相对湿度差别不大,分别为70%, 72%,说明当环境湿度>70%时,两种粉体的相对湿度迅速增加。为了保证粉体在加工、包装、运输、贮藏过程中的品质稳定,需要控制环境的相对湿度在70%以下。

图2 黄秋葵发酵酒渣超微粉和普通粉的吸湿平衡曲线

图3 黄秋葵发酵酒渣超微粉的吸湿平衡曲线

2.5 黄秋葵酒渣膳食纤维超微粉粉体的粒度

由图4可知,黄秋葵酒渣膳食纤维超微粉的粒度分布集中在 2 000 nm 附近。试验测定的多扩散系数(PDI)为 0.5,说明其粒度分布跨度较小,粒径均一。其Z-平均值为 (2 321±245) nm,远低于超微粉的10~25 μm标准,说明产品粉碎效果良好。

图4 黄秋葵超微粉的粒径

3 结论

研究得到的黄秋葵酒渣膳食纤维超微粉制备工艺,相对于传统的酶处理或碱处理可有效提高膳食纤维含量,所得产品的色差、持水率、临界相对湿度、堆积密度、振实密度、压缩度、休止角、粒径等理化性质差异显著,膳食纤维超微粉更易被人体吸收,符合高质量膳食纤维的要求。后续可研究黄秋葵酒渣膳食纤维超微粉对肠道微生物种群影响。