一种用于风力发电机的螺栓预紧力传感器设计

2021-09-22罗少轩乔爱民王艳春

罗少轩,乔爱民,王艳春

(蚌埠学院 电子与电气工程学院,安徽 蚌埠 233030)

风力发电是利用风力带动转子叶片旋转,然后通过增速机将转子旋转的速度提升,从而驱动发电机发电[1]。转子叶片的作用是将风力传送到转子轴心,500 kW左右的风力发电机,每个转子叶片的长度约为20米,由于叶片自身的重量很大,而且捕获风能时承受的载荷也很大,因此每个叶片需要用几十个螺栓与联接部件进行紧固,才能保证风力发电机安全稳定运行[2-4]。螺栓预紧力是螺栓在拧紧过程中,螺栓与联接部件之间的沿螺栓轴心线方向的作用力。风力发电机的转子叶片在旋转过程中,叶片振动、载荷突变和螺栓老化等原因都可能会使螺栓松动,继而引起联接部件松动脱落并引发安全事故,因此螺栓的预紧力测量对于风电设备的安全可靠运行非常重要[5]。目前螺栓的预紧力测量主要采用扭矩扳手和环形传感器,扭矩扳手采用人工方式把螺栓预紧到固定力值,但是不能实时检测某个螺栓是否松动,只能采用定期逐个排查的方式,检测效率和实时性较低[6];环形传感器安装在螺栓和联接部件之间,可以实时检测螺栓预紧力,检测效率和实时性比较高,但是由于环形传感器和显示仪表之间采用有线连接方式,因此被测螺栓所在的部件不能连续自由旋转,因为线缆在连续旋转时会发生缠绕甚至拉断,因此在风力发电机的叶片等需要连续旋转的联接部件上使用就有很大的局限性。本设计中,为了精确检测螺栓的预紧力,传感器的弹性体采用了中间带通孔的轮辐式结构;为了解决传感器随转子叶片连续旋转时线缆的缠绕和绷断等问题,在传感器内部设计了一个腔体,用于在传感器的内部增加锂电池供电、信号处理和无线发射电路,这样传感器和监控仪表之间就不再需要供电线缆和信号传输线缆,使得传感器能够在随转子叶片连续旋转时对螺栓预紧力进行实时监测。

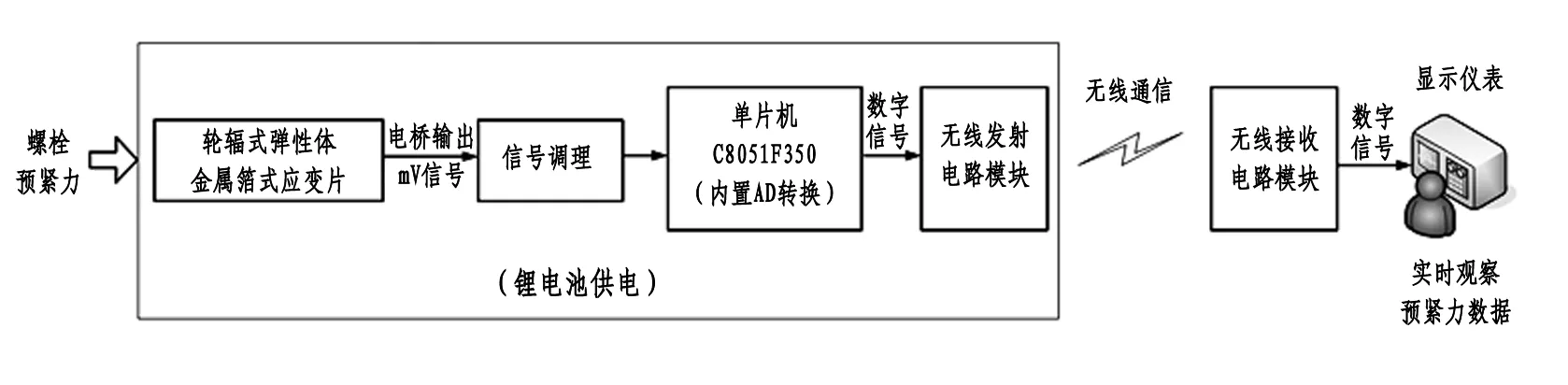

1 测量方案设计

螺栓预紧力测量方案如图1所示,螺栓预紧力施加在传感器上,传感器内部集成了弹性体、应变片、信号调理电路、单片机、AD转换电路和无线发射电路,能够将螺栓预紧力的变化转换先转换成模拟电信号,然后再转换成数字信号,通过无线发射电路发射出去。监控端再通过无线接收电路接收此信号,并在显示终端上实时显示螺栓预紧力数值,方便操作人员进行实时监控。

图1 螺栓预紧力测量方案

2 传感器设计

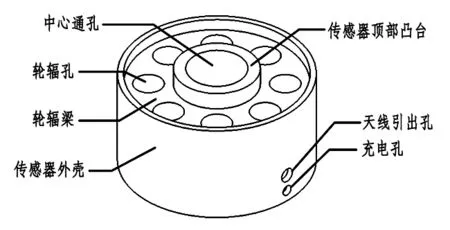

2.1 传感器结构设计

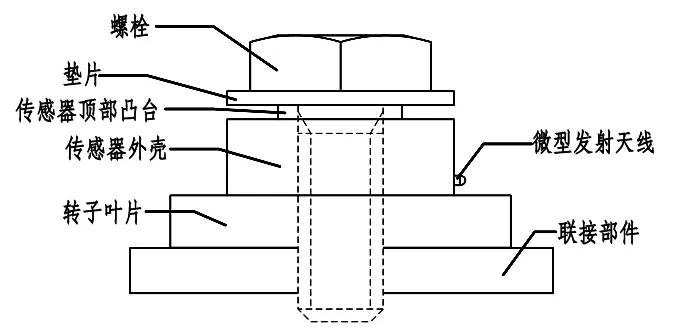

为了准确测量螺栓的预紧力,传感器的弹性体采用中通的轮辐式结构,如图2所示。这样传感器就可以安装在螺栓和垫片之间,直接承受螺栓的预紧压力,如图3所示,有利于准确测量。

图2 传感器结构侧视图

图3 传感器结构剖视图

轮辐式传感器的8个孔辐的辐条是敏感梁,可以将每对孔辐的辐条看成是一根两端固定的梁,然后进行计算。设F为传感器上加载的力值大小,那么每对孔辐的辐条构成的梁的受力就等于F/8,对于这种梁,中性面成45°方向的剪应变是最大的,而且剪应力呈抛物线形分布,最大剪应变如公式(1)所示:

εmax=3F(1+μ)/16hEB

(1)

上式中,h为孔辐梁的高度,B为孔辐梁的宽度。

由公式(1)可得,孔辐梁与中性面成45°方向的最大剪应力为:

τmax=3F/16hB

(2)

因此,由公式(1)和公式(2)可知,在轮辐条中间截面的中性层处粘贴电阻应变片,并采用恒压电桥电路,就可以测量轮辐弹性体受到的预紧力。

传感器在安装时,螺栓穿过垫片、传感器的中心通孔、转子叶片的中心通孔,然后紧固在联接部件上,如图4所示。传感器的顶部凸台为受力部位,螺栓拧紧时,传感器的顶部凸台受到垫片的挤压,引起传感器内部弹性体的微形变,进而引起粘贴在弹性体上的电阻应变片的阻值发生变化,将压力信号转换成了电信号,可以用于进一步的处理和测量。

图4 传感器安装示意图

2.2 传感器信号处理电路设计

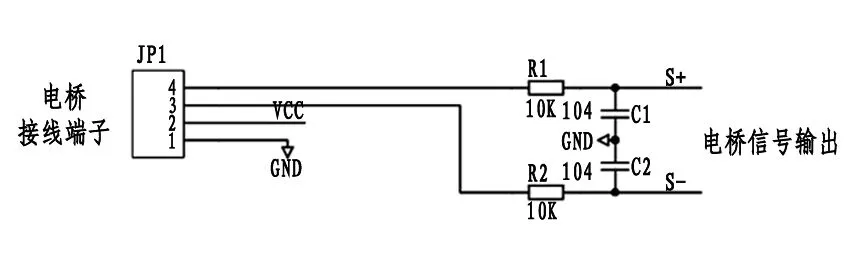

传感器的输出信号为电阻式应变计组成的等臂电桥的输出信号,等臂电桥的信号在直流电源激励下,随弹性体的微形变而发生变化,因此变化量很小,为mV级的差分信号,容易受到干扰,因此需要首先对其进行滤波,去除高频干扰信号,信号处理电路如图5所示。电阻R1和C1,电阻R2和C2,分别组成了两个无源低通滤波器,对传感器中的恒压电桥的输出信号进行前置低通滤波。由于应变式传感器的输出信号响应频率一般低于500 Hz,因此用10 kΩ电阻和0.1 uF陶瓷电容组成的低通滤波器电路简单且能非常有效地滤除高频噪声。

图5 信号处理电路图

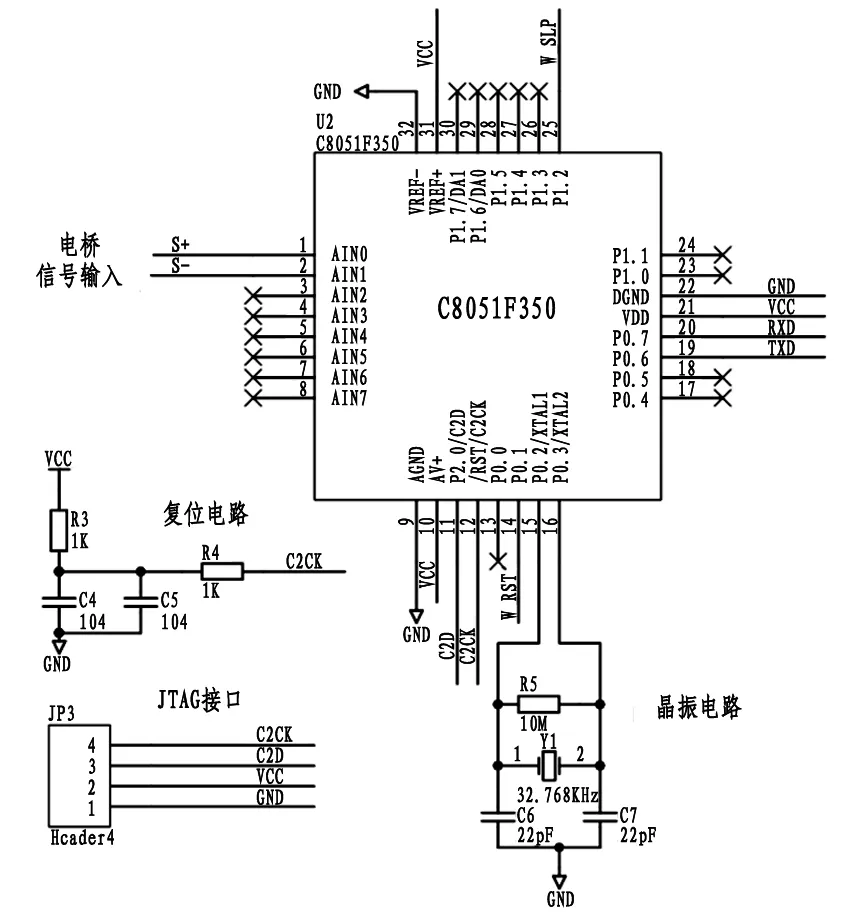

电桥信号预处理完之后,需要进行AD转换,才能计算出传感器的压力值。本设计中,采用C8051F350内部的24位AD转换器,这样做的好处是可以缩减电路板的尺寸,更加容易放入传感器内部的空腔中,而且24位AD转换器的分辨率也完全可以满足测量要求。另外,C8051F350这种增强型51单片机具有低功耗模式,用于锂电池供电的传感器上,能够根据使用条件和环境,设置低功耗模式,节约电量,增长电池的使用时间,AD转换及单片机电路如图6所示。

图6 AD转换及单片机电路

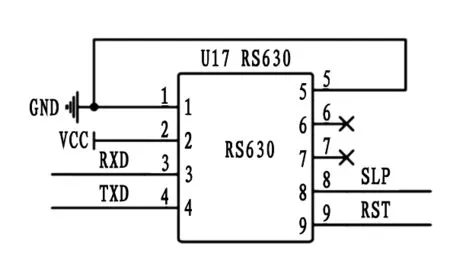

2.3 无线通信电路设计

由于风力发电机叶片在工作时是连续旋转的,因此不能采用线缆传输信号,所以只能采用无线通信方式传输信号。考虑到风力发电机的叶片离地面高度比较高,因此无线传输的距离不能太短;而无线发送的距离越长,发射功率越大,锂电池的使用周期就越短。传输距离和电池使用周期之间必须相互平衡才能满足设计要求,最后选用低功耗的433 MHz工业频段的无线传输模块RS630进行信号传输,接口电路如图7所示。这种通信模块可以用串口直接驱动,使用时只需将RXD和TXD信号线与图5中C8051F350单片机的19、20号引脚连接即可,模块发射功率50 mW,睡眠电流约为3 uA,可视传输距离最大1800米,安装在风机叶片上实测传输距离大于或等于600米,完全能够满足使用要求。

图7 无线模块接口电路

传感器的通信协议采用标准Modbus协议格式,上行数据协议主要是连续发送模式中的实时数据信号上传协议,Modbus协议中采用03功能码;下行数据协议主要包括:传感器零点校准、传感器数值校准和传感器模式设置三种协议,Modbus协议中采用06功能码对寄存器进行设置。正常情况下,传感器如果不处于休眠模式,默认每5秒钟向上位机发送一次预紧力数据,锂电池电量低于20%时,也会每5秒向上位机发送一次低电量警示信息。上位机也可以远程设置传感器的上传数据间隔时间,最长支持每60分钟上传一次数据,节省电量,延长连续工作时间。通信协议中,还设置了零点校准模式和数值校准模式,可以随时对传感器的测量数据进行修正,保证测量精度。

3 测量结果与分析

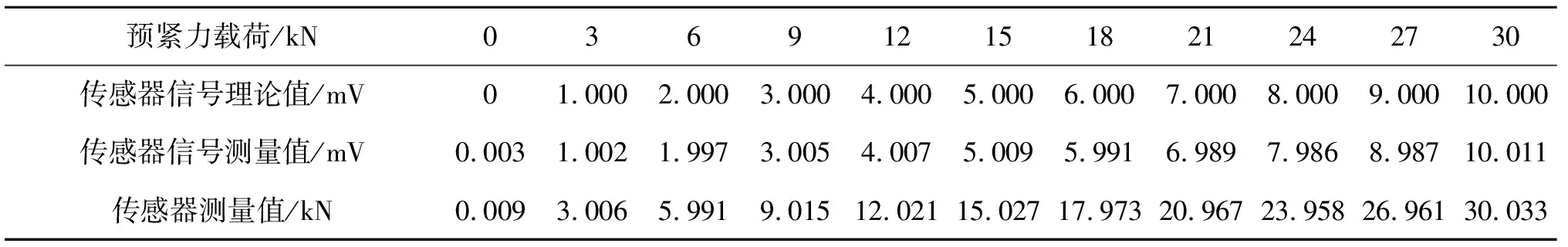

传感器和信号处理电路设计完成以后,为了验证传感器能否准确地测量风力发电机叶片上螺栓的预紧力,在紧固螺栓上进行了加载0-30 kN的预紧力实验。实验时,等臂电桥的激励电压为5 VDC,传感器的灵敏度调整为2 mV/V,测试环境温度为20 ℃恒温,实验结果如表1所示。

表1 20 ℃恒温条件下的实验结果

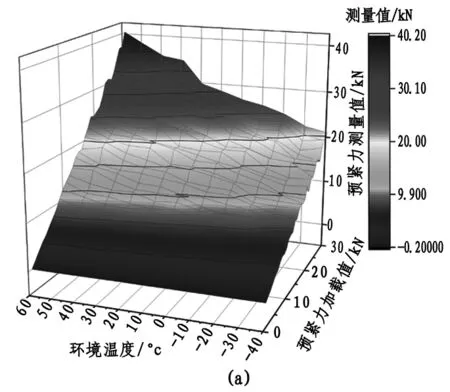

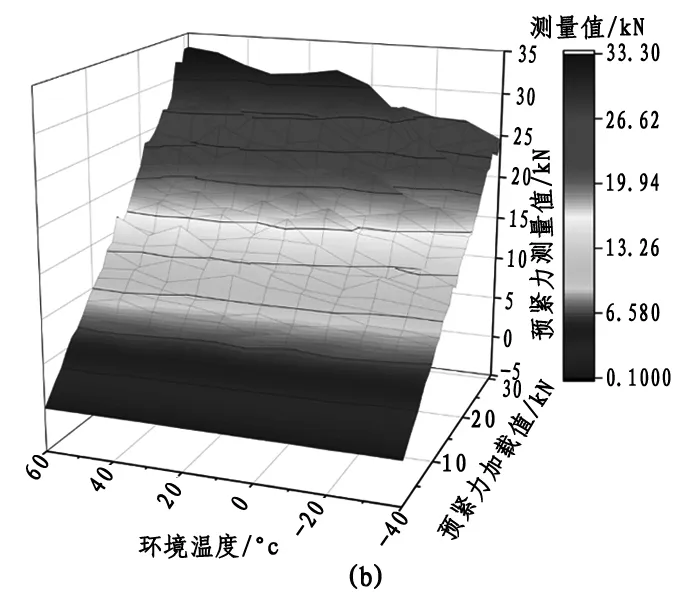

由表1的实验结果可知,恒温条件下,预紧力的测量综合误差低于±0.3%FS。考虑到风力发电机的实际工作环境温度变化范围较大,因此需要对传感器进行温度补偿[7-8]。补偿的方法是在等臂电桥中增加一段铜镍合金丝作为温度补偿电阻,其电阻温度系数为正值[9-10]。将预紧力传感器置于恒温箱中,调节恒温箱的温度从-40 ℃变化至60 ℃,没有做温度补偿的传感器的加载实验结果如图8(a)所示,做温度补偿后的传感器加载实验结果如图8(b)所示。从图8中可以看出,传感器进行温度补偿后,环境温度对传感器输出结果的影响减小了。

图8 传感器进行温度补偿前后输出信号对比

4 结论

轮辐式弹性体结构的力传感器用于检测风力发电机螺栓预紧力效果较好,恒温条件下的测量综合误差≤±(0.3)%FS。

实际工作环境中,温度变化对传感器的输出影响较大,因此必须对传感器进行温度补偿,补偿后的传感器测量综合误差≤(±0.5)%FS。

由于风力发电机叶片在工作时是连续旋转的,因此不能采用线缆给传感器供电和传输信号,锂电池供电和无线通信方式是一种可行的解决方案。