基于有限元计算的交换箱箱体结构强度校核方法

2021-09-22丁振刚尹冠群鲁周奇李晓勇

丁振刚 尹冠群 鲁周奇 李晓勇

青岛中集专用车有限公司 山东青岛 266500

随着我国物流行业的迅速发展,全球多式联运的重心在不断向中国转移;在国际形势和国家政策的影响下,中国传统的运输方式不仅受到了时间、空间以及轨道运输、航空运输、海洋运输等模式的限制,而且运输的时效性和便捷性越加无法满足目前物流行业的发展要求。交换箱在这个运输阶段具有独特的优势[1],相比于传统半挂车集装箱,交换箱的尺寸和结构形式几乎与其保持一致。但是,交换箱特有的可折叠支腿,能够实现自装卸的要求,更好地实现甩箱,缩短了运输车辆的等待时间,而且不需要吊装设备或者叉车等,大大提高了运输效率;在铁路和近海、内河的联运上,完全可以实现海铁联运,特别是铁路与公路的转换[2],变得更加便捷。未来我国物流运输的发展必然要依赖多式联运,也必然会带动交换箱的爆发式增长,交换箱将成为中国多式联运发展的重要运载工具[3]。

为了能够更好地满足多式联运需求,须对交换箱的强度及形变利用试验的方式进行测试,使其在整个运输过程中的安全性能更加可靠。这就要求箱体结构设计时,必须要满足多式联运的要求,然后根据实际的试验测试工况,对设计模型进行有限元强度及形变分析,最终通过分析结果进行结构优化,从而达到实际测试的强度及形变要求。

1 有限元分析模型

本文将结合有限元法对交换箱箱体的结构进行强度分析[4]。传统的有限元试验仿真分析过程主要包括模型的前处理和后分析两大步骤,其中模型的前处理主要是对三维几何模型进行简化和修正,将整箱实体模型转化为薄壳单元,进行网格划分,获得有限元分析模型,输入有限元分析软件进行后分析阶段[5]。

1.1 几何模型

根据设计标准和要求,首先建立出交换箱箱体的Pro/En gineer三维模型。该交换箱箱体采用全封闭结构设计,符合欧洲标准BS-EN-284:2006的要求。外部尺寸(长×宽×高):7 450 mm×2 550 mm×2 750 mm;内部容积:46.5 m3;整箱最大总重:16 000 kg;自重:3 420 kg;最大载重:12 580 kg;单侧侧壁的面积: 1 873.9 cm2;单端端墙的面积:634.8 cm2。该交换箱整箱结构图,如图1所示。

图1 Swap Body几何模型

通过有限元分析软件 ABAQUS 创建 Swap Body 有限元模型,如图2所示。

图2 SWAP BODY有限元模型

1.3 材料属性定义

定义STEEL材料参数:弹性模量E=210 000 MPa,泊松比ϑ=0.3;定义MOOD材料参数:弹性模量E=11 000 MPa,泊松比ϑ=0.35;定义重力加速度g=9.8066 m/s2。由于角件和双孔角件属于外协件,不作为结构强度分析构件,设定为刚性件结构。

2 模拟工况分析

有限元分析的关键因素除了有限元模型的创建之外,边界约束的施加也是后分析的关键因素。精准正确的分析结果,必须要有高质量的有限元分析模型和对特定区域设置的合理约束。

本文根据欧洲标准BS-EN-283:1991的要求,对交换箱试验工况的技术要求和试验方法进行工况模拟,根据有限元分析与结果的提取,对危险区域进行加强和优化,使得交换箱箱体结构应力水平在后分析阶段满足设计要求,为交换箱箱体设计优化提供技术参考。根据标准选取对应的工况和载荷进行分析,如表1所示。

表1 交换箱加载工况

在各种工况和载荷作用下,对Swap Body进行强度分析,结构上任何一点的von-Mises应力均应满足材料强度要求,并且均应不大于屈服应力强度,才能够保证Swap Body 在试验加载后不会出现永久性变形,且能够完成正常装卸、吊装、运输和换装等作业。

3 有限元计算结果

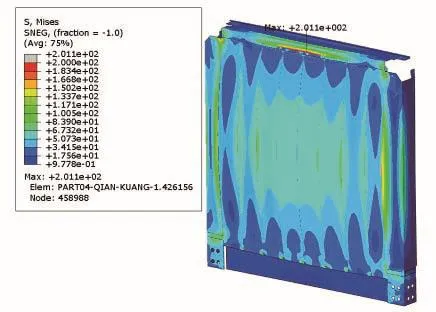

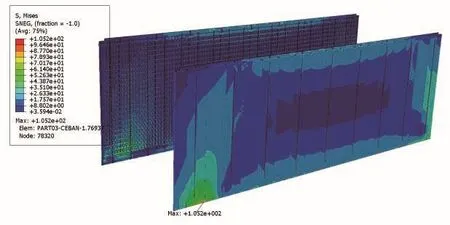

通过后处理对计算结果进行分析,得出八种工况下各个组件的仿真分析结果,如图3~图9所示,底部组件、侧面组件、前墙组件、整箱组件等在典型工况下的von-Mises应力云图、位移云图。

图3 侧向加载试验-侧面组件von-Mises应力云图

图4 纵向加载试验-前墙组件von-Mises应力云图

图5 堆码试验-整箱组件von-Mises应力云图

图6 吊顶试验-整箱组件位移云图

图7 吊底试验-整箱组件位移云图

图8 纵向固定(拉)试验-侧面组件von-Mises应力云图

图9 纵向固定(压)试验-侧面组件von-Mises应力云图

其应力定义的公式为:

第二阶段为依赖阶段,企业己建立较完整的安全条件和纪律约束,员工需要遵守安全规范要求,安全管理不只是安全管理人员的职责,其它员工也有义务参与。

式中,σjd为 各节点出的von-Mises应力;σxd、σyd、τd为各节点处的主应力。

其许用应力定义的公式为:

式中,σs为材料的屈服强度;n为安全系数。

4 箱体型式试验测试

根据欧洲标准BS-EN-283:2016的要求,对Swap Body箱体进行型式试验测试,试验结果如下(以下数据,R=总质量16 000kg;T=箱体整体备质量3 420kg;P=载质量12 580kg。)

4.1 侧向强度试验

箱体加载最大载荷(R-T)=12 580 kg;测试均布载荷0.6P =7 548 kg。

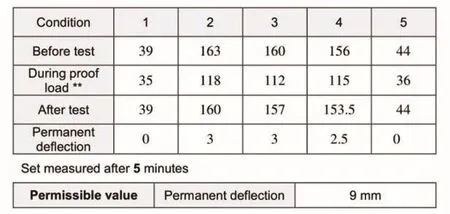

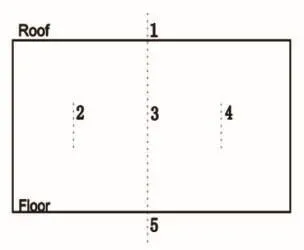

图10 侧壁试验变形量

图11 侧壁测试位置点

测试结果:通过。

4.2 纵向加载试验

箱体加载最大载荷(R-T)=12 580 kg;测试均布载荷0.5P =6 290 kg。

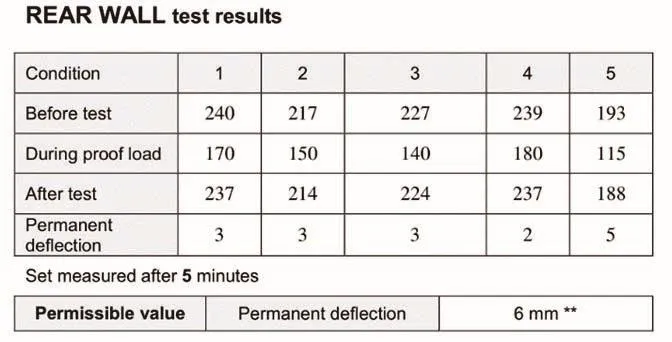

图12 前端试验变形量

图13 前端测试位置点

图14 后端试验变形量

图15 后端测试位置点

测试结果:通过。

4.3 堆码试验

箱内加载载荷:1.8R-T=25 380 kg;每根角柱加载竖直向下载荷:14 400 kg/post。

图16 加载方式及测试位置点

图17 空载、加载、卸载之后的变形量

测试结果:通过。

4.4 吊顶试验

箱内加载载荷:2R-T= 28 580 kg,通过四根角柱匀速竖直起吊。

图18 底架测试变形量

图19 加载方式及附架测试位置点

测试结果:通过。

4.5 吊底试验

箱内加载载荷:2R-T= 28 580 kg,通过底角件呈45°角起吊。

图20 底架测试变形量

图21 加载方式底架测试位置点

测试结果:通过。

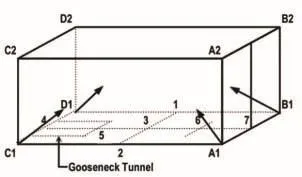

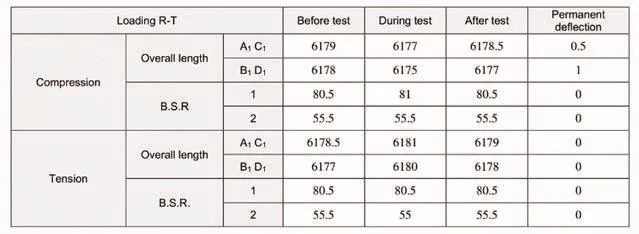

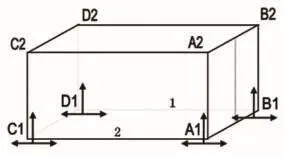

4.6 纵向栓固

箱内加载载荷:R-T= 12 580 kg,固定们端角件,对前端角件施加推力和拉力。

图22 底架测试变形量

图23 加载方式底架测试位置点

测试结果:通过。

5 仿真分析与试验数据对比

对Swap Body箱体结构强度分析结果与型式试验测试结果进行分析对比,各工况载荷作用下应力水平均能满足BSEN-283:2016标准要求,且安全系数均大于1.5,如表2所示。

表2 八种工况下各个组件的计算结果

通过表2以及试验数据所知,各个工况下的交换箱最大应力值和最大位移变形值大多存在于底部组件结构[6]。通过对底横梁、底侧梁、前门槛、后门槛、角件等的设计改进和优化,获得最终较为合理的方案,能够满足强度要求并且保证材料的最大利用率,对优化后的底架组件仿真结果数据进行整理,如表3所示。

表3 底部组件各个工况下的应力和位移值

6 结语

本文结合有限元分析结果与样箱的型式试验位移变形情况,进行对标分析,确认交换箱在模拟分析的各种工况下的应力分布及位移变形与实际试验工况是基本吻合的,由此得出有限元仿真分析能够较为便捷的、真实的、可靠地分析出箱体在各种工况下的应力及形变是否能够满足标准要求,为后续交换箱的结构强度校核提供了一种更便捷、可靠的计算方法。