NX CAM Express软件在五轴联动加工中的应用

2021-09-22陆建军

陆建军

(江苏盐城技师学院智能制造学院 江苏省盐城市 224002)

随着数控技术的快速发展,多轴加工机床在制造业领域的应用范围逐渐扩大,特别是五轴机床、车铣复合机床,在机械加工行业已得到广泛应用。针对复杂型面和精度非常高的机械产品,多轴数控加工机床的应用越来越普遍。五轴联动数控机床具有三个线性轴和两个旋转轴,能够实现负角度曲面和大尺寸复杂曲面的铣削加工,对于多工序加工零件,能够降低夹具的复杂性,减少零件的装夹次数,达到一次装夹(或尽量少次数的装夹)完成全部加工工序的效果。采用五轴加工,是保证复杂异型产品的加工质量,提高加工精度和加工效率的有效途径。

五轴联动数控机床主要用于加工具有复杂表面的零件,能够实现高精度、高质量的加工,对航空航天、国防、医疗器械等各个行业的发展起着至关重要的作用。

五轴联动加工的优势是加工工序集中,但由于在三轴机床的基础上增加了两个旋转轴,在编制多轴加工程序时,刀尖点的坐标位置计算比较复杂,手工编制多轴加工程序难度比较大,而且效率很低。为顺应机床发展形势,CAD/CAM软件的功能也在不断提升,成为提高数控编程效率,解决特殊和复杂工件数控编程的重要工具。NX CAM Express 就是这样的CAM软件系统。

1 NX CAM Express软件包简介

UGS NX CAM EXPRESS是Siemens PLM(原UGS PLM)软件公司针对行业推出的模块化加工软件包,针对不同类型产品,集成了大量经过实践验证的方法和知识的加工模板,具有高度自动化编程功能的CAM软件。每个NX CAM Express软件包都配有CAD转换器、加工参数数据库、刀具路径验证功能、后处理器生成和编辑应用程序,使用该CAM软件可以解决多轴机床的编程需求,从而发挥多轴机床的最大性能。

2 NX CAM Express编程流程

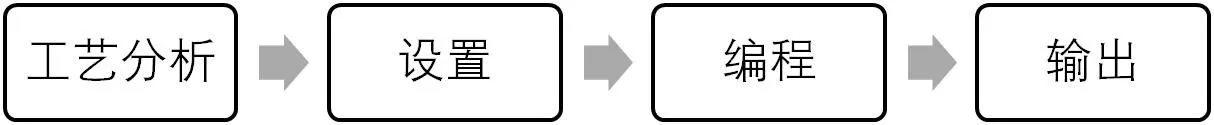

流程图如图1所示。

2.1 工艺分析

编制零件的加工工艺至关重要,直接影响到是否能顺利完成其加工任务,特别对于多轴加工零件,其工艺的编排要更加的合理。编制加工工艺之前要看清图纸的加工要求,加工工艺要能够满足零件的形位公差的要求。

2.2 设置

主要定义程序中常用的条件和参数。包括:

(1)分析部件;

(2)选择设置;

(3)定义几何体;

(4)定义叶片几何体;

(5)创建刀具。

2.3 编程

该流程主要定义工件的加工工序。

2.4 输出

图1:NX CAM Express编程流程图

图2:蜗轮铣加工工序面板

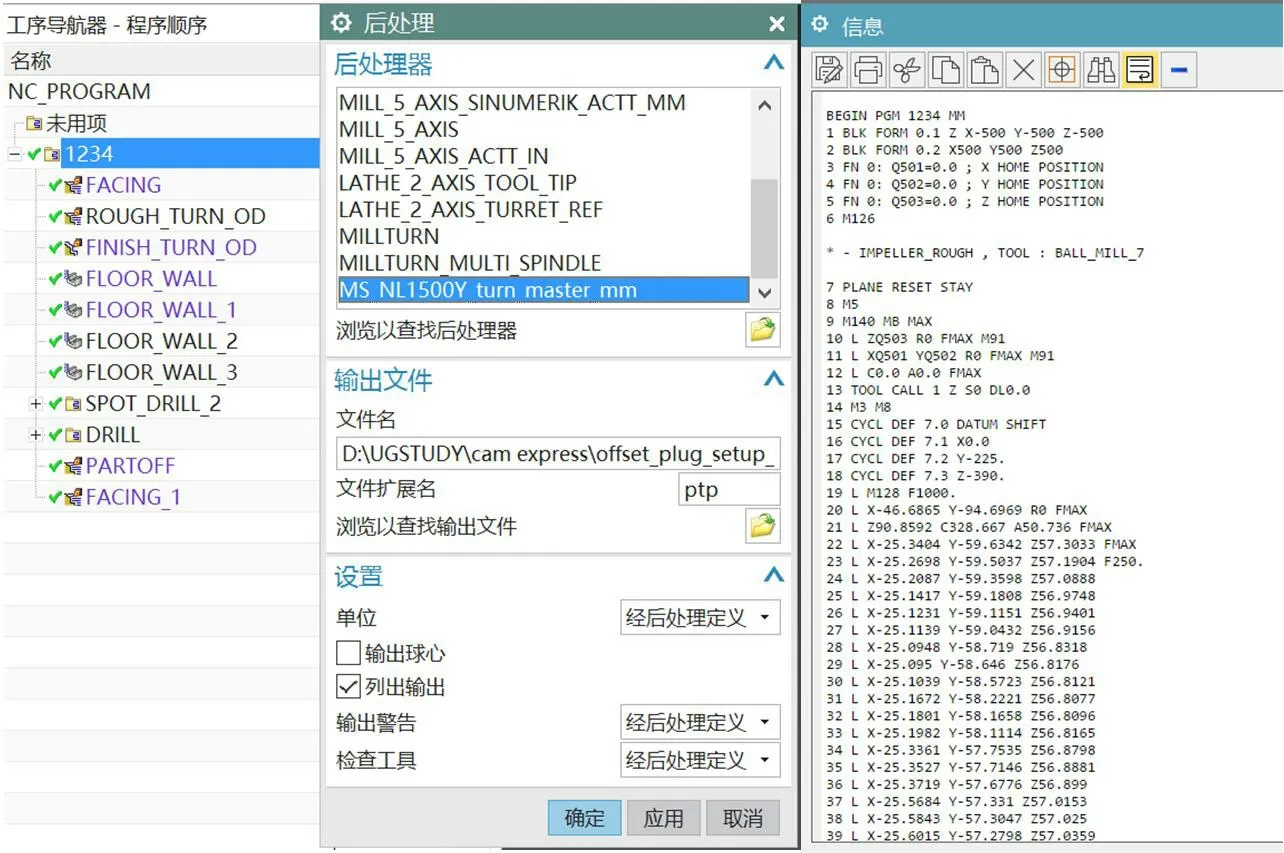

图3:加工程序后处理

主要包括后处理和输出车间文档。

3 NX CAM Express编程实例

某叶轮零件实体图如图2所示,以该零件的五轴联动数控加工程序编制为例,介绍应用NX CAM Express软件编制叶轮零件加工程序的流程和方法。

3.1 根据工件图纸,进行工艺分析,制定工件的加工工艺规程

加工工艺规程是规定零件机械加工过程和操作方法的工艺文件,一般包括被加工部位、加工设备(车、铣、磨削等)、加工工序和工步、零件装夹方式、刀具及完成加工所必需的其他信息。针对该零件的加工工艺规程具体见表1。

表1:叶轮零件工艺过程单

3.2 根据加工工艺规程,统一设置操作时条件和参数

在“设置”中定义这些信息,这样在创建程序时节省时间和精力。

(1)导入零件模型,利用软件分析功能测量零件相关尺寸(总体长度、直径、最小距离、最小半径等)以便于选择适当的刀具、确定安全距离和毛坯尺寸。

(2)选择设置。定义开始创建工序所需要的基本几何体和加工刀具框架。

选择文件选项卡→新建,单击加工选项卡,从单位列表中选择毫米,选择常规组装,单击确定进入蜗轮铣加工环境。该环境会自动创建一个包含叶轮作为其组件的装配。还会创建一个名为 1234 的程序,一个具有30把刀的刀库,一些几何体和一些加工方法(粗加工、精加工、半精加工)。

(3)定义几何体。定义部件与毛坯几何体以及与机床的装配关系。该设置中会工件组中指定部件几何体、毛坯几何体和检查几何体 并指定安全距离。

(4)定义叶片几何体。分别指定轮毂(1)、包覆(2)、叶片(3)、叶根圆角(4)和分流叶片 (5)。

(5)创建刀具。根据加工需要定义切削刀具并将其指派到合适的工位。本例中根据对叶轮零件的分析结果,创建两把球头铣刀BALL_MILL_7和BALL_MILL_4_6,其中φ4的球刀主要用于叶片圆角的加工。

(6)安装部件。从库中选择合适的机床,使用部件安装联接的定位方式将部件安装到机床后,就可以对机床移动仿真以进行编程。

3.3 编制叶轮加工程序

如图2,分别选择蜗轮铣加工中多叶片加工工序的轮毂粗加工、叶片精加工、轮毂精加工、叶根圆角精加工等工序,编制叶轮加工程序。

(1)粗加工轮毂(叶片和分流叶片)。

创建轮毂粗加工工序,使用多重切削层对叶片和分流叶片进行粗加工,根据相关加工工艺,设置加工参数,并按径向延伸刀轨以切削整个轮毂。

(2)精加工叶片。

创建叶片精加工工序,深度模式选择从包覆插补至轮毂,该模式能够设置沿中间刀路的每刀切削深度,切削方法是在包覆刀路(第一个刀路)和轮毂刀路(最后一个刀路)之间插补。

(3)精加工分流叶片。

通过复制和编辑叶片精加工工序对分流叶片进行精加工。复制叶片精加工刀轨后,将驱动方法中的待加工几何体修改为分流叶片,重新生成即可。

(4)精加工轮毂。

创建叶轮毂精加工工序,适当修改驱动方法中的参数,延伸刀轨以加工整个轮毂。

(5)精加工叶根圆角。

创建叶轮圆角精加工工序,选择合适的刀具,可以非常方便地生成圆角加工导轨。

(6)精加工分流叶片圆角。

复制和编辑叶轮圆角精加工工序对分流叶片圆角进行精加工。

(7)机床切削仿真。

可以在每一工序刀轨生成后进行,也可在工序全部完成后重播刀轨时进行,可以仿真刀轨,也可以仿真后处理后的NC代码,根据仿真结果及时调整优化刀轨,保证程序编制质量。

3.4 输出

该流程包括刀轨数据的后处理和形成车间文档。

(1)在工序导航器中,选择程序1234,选择适当的五轴数控机床后置处理器进行后处理,生成机床可用的加工程序。加工程序后处理如图3所示。

(2)车间文档可以为机床操作员、刀具仓库工作人员和需要了解关于设置的特定信息的其他人创建与加工设置关联的文档。在工序导航器中,选择程序1234,选择车间文档即可生成。

通过叶轮零件五轴联动数控加工程序编制的实例,可以发现在运用NX CAM Express软件编制程序的过程中,从部件分析到环境设置、工序设计、刀轨生成、除料仿真、后置处理、车间文档等一系列的操作都使五轴联动数控加工程序编制工作显得更加容易、快速和安全。

4 结束语

NX CAM Express 是一套可以深度定制、高效灵活的自动化NC编程系统。使用该CAM 软件,能够简化并加快多轴加工程序编制过程,利用软件的仿真功能保证程序编制的质量,提高机床利用率。本文以编制一个叶轮零件的加工程序为例,详细介绍运用NX CAM Express软件实现五轴联动数控加工的思路和方法,为进一步运用复杂多轴加工技术提供参考和帮助。