基于装配效率的同步工程优化方法研究

2021-09-21孙亦炯

孙亦炯

(上海汽车集团股份有限公司乘用车分公司,上海 201804)

引言

当前,汽车行业进入存量市场,市场竞争越发激烈,控制成本与提升效率成为企业关注的重点,主流的降本增效方法注重生产一线的方法改进与效率提升[1]。本文提出基于装配效率的同步工程方法,将精益生产的理论、降本增效的方法在产品的同步工程阶段实施,以降低零件BEC(Base Engineering Content,基本工程工时,指进行焊接、涂胶、喷漆、装配等增值工作的操作时间)为目标提出设计优化并推动改进。通过某企业的实践,基于装配效率的同步工程能更早识别、解决装配问题,提高装配效率,降低整车BEC。

1 产品设计对装配效率的影响

在产品的生命周期中,产品设计、材料、人力、日常管理均对产品及其成本产生影响,图1 给出了各环节的影响程度对比[2]。从中可以看出,产品设计环节占产品所花费成本的5%,但对产品最终状态的影响却占到70%的比重,对产品影响最大。产品设计直接决定产品结构,我们希望在产品设计阶段便考虑装配,推动有利于装配的设计落地。

汽车行业长期采用BEC 作为衡量产品设计影响制造效率的核心指标[3]。BEC 越大,花费的必要时间越长,制造效率越低。若能将装配效率作为产品设计标准之一,在同步工程阶段识别降低装配效率的不良设计并推动设计变更,将有助于降低BEC,提高制造效率。

2 同步工程优化产品设计工作方法

同步工程是产品开发阶段,研发各部门之间、研发与制造、采购等部门之间相互协调,同步进行产品开发的工作流程,是开发时就考虑到整个产品生命周期内的所有因素(包括质量、成本、进度和用户要求)的一种系统性方法[4]。在同步工程阶段识别装配问题并推动设计变更,能够优化产品设计,提高装配效率。

2.1 设定车型BEC 目标值

同步工程重点关注整车的功能、结构、质量、成本、节点等维度,装配效率在过去属于结构设计的附属,在同步过程中不被重视。我们将装配效率作为同步工程的一环,以BEC 作为其考核依据。确定车型的整车BEC 状态值与BEC 目标值,是优化产品设计的基础。

整车BEC 状态值是某车型当前状态下的零件BEC 之和。BEC 目标值是该车型实现功能与定位的最低BEC。BEC 状态值与目标值之间的差距,即是结构优化的目标。

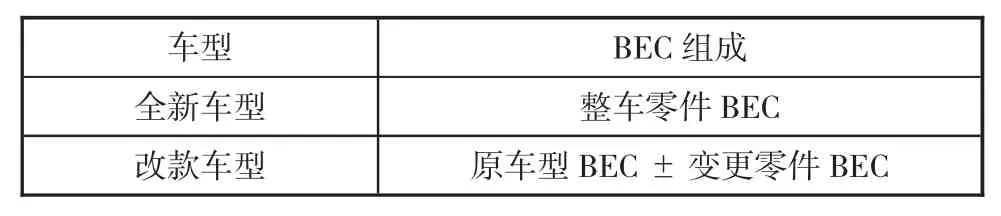

由于车型的造型、尺寸、定位、驱动力等差异,不同车型的零件设计与零件数量各不相同,由此造成整车BEC 状态值不同。对于全新开发的车型,以整车零件清单为基准,通过MTM 方法可核算该车型的整车BEC 状态值。对于改款车型,根据车型变化点在老款车型整车BEC的基础上增删,可迅速生成改款车型BEC 状态值。汽车BEC 状态值的构成如表1所示。

表1 汽车BEC 状态值构成

对于车型的BEC 目标值,根据车型定位、参考车型、早期预研及初步设计,可确定车型基本信息,评估实现其功能、定位的最简配置所需BEC 即为BEC 目标值。将整车零件分为基础功能件、辅助功能件和附加功能件。基础功能件是组成必不可少的零件,辅助功能件是辅助、加强基础功能的零件,附件功能件是提高车型定位的额外零件。如表2 所示,以汽车双叉臂式悬架为例。

表2 汽车双叉臂式悬架构成

以某公司某全新车型为例。现有零件清单包含2 000 多个零件,核算其整车BEC 状态值为10 000多秒。根据车型功能与定位,预估其BEC 目标值比BEC 状态值比低1 000 s 左右,因此存在1 000 s的优化空间。零件设计优化以缩小差距为目标。

2.2 零件设计优化

在产品开发的早期阶段,通过对标竞品车的零件结构,识别产品的设计缺陷并提出优化建议。优化方向主要从减少零件数量、降低装配难度、模块化设计、减少紧固件的数量和种类四个维度进行产品的优化。满足质量要求情况下,减少零件数量、减少紧固件数量和种类,符合研发、制造、采购的共同诉求,这是重点推动方向。降低装配难度与模块化设计由于存在零件结构重新设计与招标,制造的诉求常常与开发、质保、采购的诉求相抵触,推动难度较大。表3 列出了四个维度的实际案例与优化建议。

表3 零件设计优化方向与案例

将优化建议汇总形成零件优化清单。该清单包含按零件所属部门、涉及工程师、优化前设计、优化方向、本公司是否第一次使用、优化BEC、工程反馈结论等信息。汇总整理的清单流转至零件所属研发部门。研发部门接受优化建议,则BEC 状态值与目标值差距缩小。若由于成本、质量等因素设计无法满足优化建议,则作为研发部门不接受建议,记录其原因,作为偏离认可。

2.3 零件对标

零件对标是确定优化方向和建议的主要方式。通过对标本公司与竞品公司车型的零件,分析不同车型的设计思路及其设计优劣,结合实际情况得到零件具体的设计优化方案。

以发动机罩铰链点爆器为例进行说明,表4 列出了该零件不同的布置和紧固方式设计。

表4 不同车型的点爆器设计差异及其优劣

从上表可知,从装配效率维度评判,A 车型装配效率最低且操作不便,是最差的设计。B、C、D 车型均有其可取之处。因此,对本零件提出优化建议:优先参考B、C 车型,重新设计零件,变更紧固方式;若建议无法实现,建议参考D 车型,螺栓焊接在车身,将螺栓紧固改为螺母紧固,便于现场操作。

2.4 达成一致目标

研发阶段对零件装配考虑不充分,造成的装配问题在制造阶段很难解决,甚至无法消除,这对现场装配效率影响极大。将装配效率理念贯穿于同步工程全过程,能提早发现装配问题。优化零件设计,能一劳永逸解决制造阶段的装配问题。

经过零件相关方之间的多轮沟通,最终达成各方一致认可的目标。对于研发部门接受的设计优化建议,将其作为BEC 优化目标。对于研发部门不接受的优化建议,不作设计要求,不作为BEC 优化目标。以S 公司某车型为例。在过程中,制造部门共提出优化建议100 多项,研发部门接受建议大部分,少部分不接受,不接受部分不作设计要求。制造工程师将以优化后的BEC 状态值作为工艺布置和人员配置的依据。

3 结语

以装配效率提升为目标的同步工程工作方法是以降低整车BEC 为工作目标和评价标准,设定BEC目标是基础,零件设计优化和部门沟通是关键,通过研发、制造、质保、采购等多部门的沟通协调,最终达成一致目标,即降低BEC的目标,共同推动装配效率提升。通过本方法,能够提前发现并优化影响装配效率的不良设计,减少生产中零件难装配的情况,降低整车BEC,提高装配效率。在实际操作中实施本工作方法,能大大降低整车BEC,有助于企业制造效率的持续改善,提高企业竞争力。