车辆侧爆防护可靠性优化设计研究

2021-09-19孙晓旺王显会周云波

孙晓旺, 曾 爱, 王显会, 周云波

(南京理工大学 机械工程学院,南京 210094)

在当前局部非对称战争模式下,随着地雷和简易爆炸装置的快速发展,车辆和乘员的安全受到的威胁越来越大,特别是在车辆侧面爆炸冲击环境下,由于车侧面装甲薄弱,乘员安全空间小,车身结构极易受到破坏,乘员安全受到严重威胁,提高军用车辆侧爆防护能力具有重要意义。国内外学者车辆侧爆防护做了相关研究,如彭兵[1]采用CONWEP爆炸算法研究了车辆在侧爆环境下的防护性能,通过增设加强梁和蜂窝铝夹层结构,通过优化手段得到最佳的加强梁和蜂窝铝夹层结构参数,整车防护性能得到提高。Adegbie等[2]研究了防爆门分别安装T型、I型和HAT型加强筋在爆炸冲击载荷作用下的破坏情况,结果表明HAT型加强筋能有效提高防爆门的防护性。Dong等[3]分析了乘员约束系统在爆炸环境下对乘员的保护效果,结果表明安全带和减震器对乘员损伤有很大影响。邹建胜[4]对乘员约束系统进行仿真分析,通过尺寸优化设计得到合理的结构,降低了乘员损伤。

梅声远[5]对安全带进行数值模拟,研究了安全气囊展开法,采用了六西格玛稳健性理论对模型优化设计,通过分析表明该优化设计增强了系统的鲁棒性,对约束系统开发有一定工程价值。姚长海[6]分析座椅参数对乘员颈部损伤影响,选取靠背倾角和刚度、坐垫倾角和刚度等设计变量进行正交试验设计,确定优化方案,在有效降低乘员颈部损伤条件下获得了最优的座椅布置合和结构参数。Liu等[7-8]提出比吸能概念,即车受到碰撞时构件吸收的能量与其质量比值衡量构件吸能特性,并用优化手段获得了吸能效果最好的结构。

1 侧爆冲击下整车防护研究

1.1 整车有限元模型建立与有效性验证

本文研究的军用车辆为承载式车身结构,车长5 160 mm、宽2 280 mm、高2 030 mm,离地间隙为718 mm,整车整备质量为5.5 t。其底部安装了具有V型结构的防护组件,其离地间隙为284 mm。该车型能满足北约2a、2b防护等级。CAD模型见图1。

图1 某型军用车CAD模型Fig.1 CAD model of one military vehicle

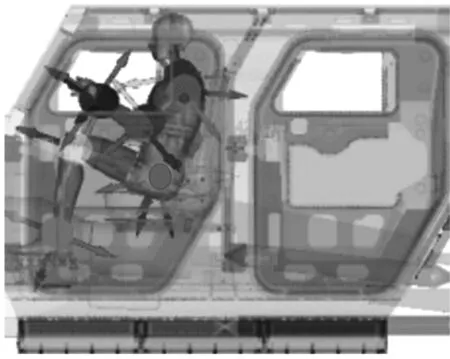

整车爆炸仿真分析模型采用模块化思想进行建模[9],将仿真模型分为车身模块、乘员约束系统模块和爆炸与空气域模块,便于各个子模块模型管理与修改。有限元模型中的相关物理函数通过单元和节点传递的,单元和节点的ID号必须是独一无二的,否则造成计算出错。为防止子模块之间出现重复单元、节点号,需对每个子模块进行单元、节点进行规范编码。整车有限元模型如图2所示。

图2 整车有限元模型Fig.2 FEM model of military vehicle

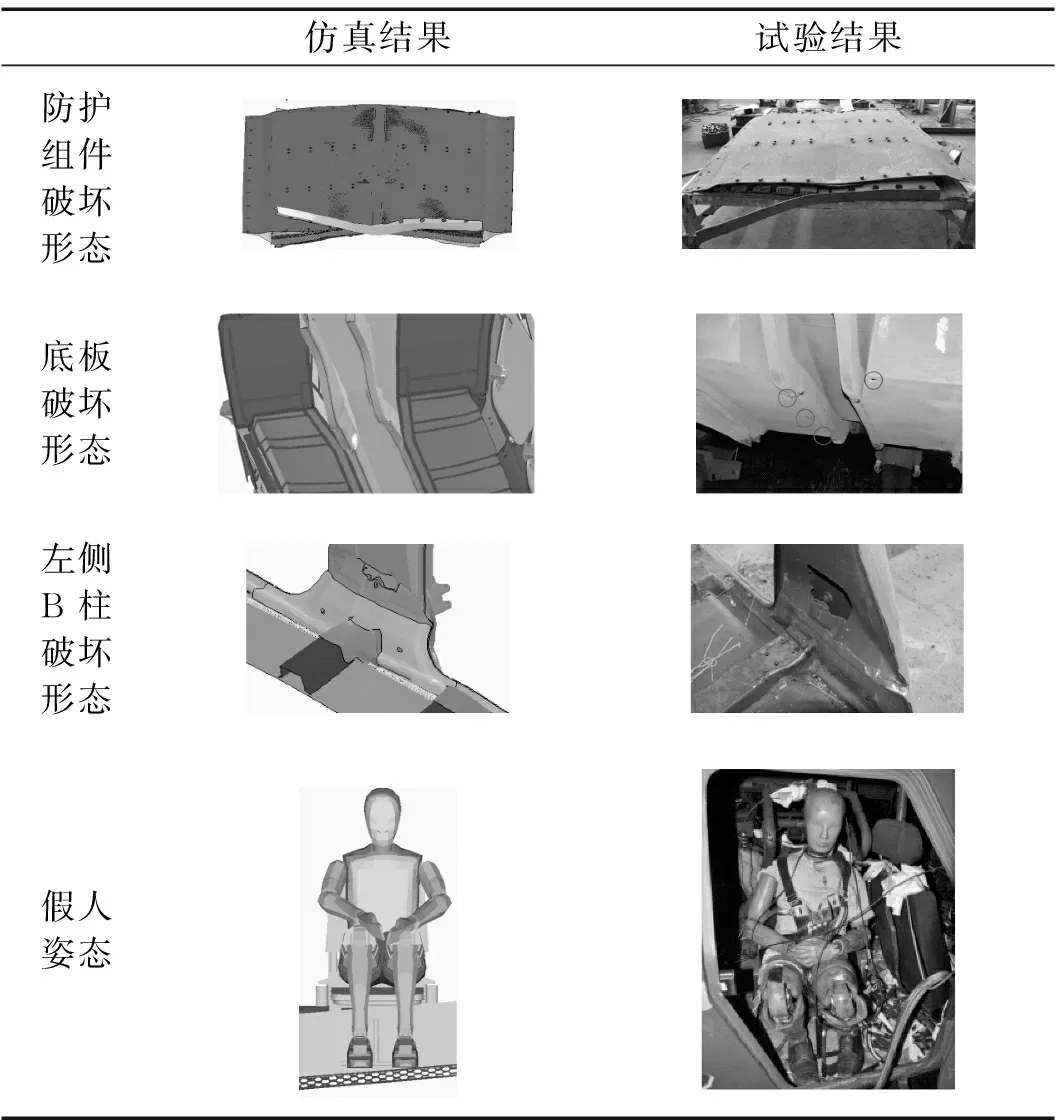

爆炸后防护组件结构、车身结构的破坏形态、局部构件的变形情况和假人的姿态能定性地比较试验与仿真结果。爆炸冲击载荷作用下仿真与试验的防护组件均变形严重,整体向上凸起,仿真中防护组件的前端横梁焊接失效,脱离防护组件,试验中的防护组件前端横梁大部分脱落;仿真中的面板最大变形量为228 mm,试验测得面板最大变形量为219 mm。仿真中车身的右侧底板出现开裂现象,左侧B柱与车底板连接部位折弯,与试验基本吻合。试验中的假人上身向左侧倾斜,右脚脱离原来的位置,与仿真中假人姿态基本一致。仿真计算的防护组件、车身结构破坏形态、假人运动姿态与试验测试结果基本吻合,如表1所示。

表1 结构变化形态对比Tab.1 Comparison of motion and deformation of structures

分别采集底板处横梁中间部位和座椅安装点的加速度,如表2所示。前部横梁的仿真计算的加速度曲线与试验采集的加速度曲线有一定的吻合度,仿真和试验最大值分别为5 830 m/s2和6 738 m/s2,仿真值略小于试验值,误差为13%;最小值分别为5 640 m/s2和6 130 m/s2,误差为7.9%。后部横梁仿真与试验获得的加速度时间曲线变化趋势基本一致,仿真获得的加速度最大值(3 982 m/s2)略小于试验值(4 750 m/s2),误差为10.3%;仿真获得的加速度最小值(5 030 m/s2)大于试验最小值(4 520 m/s2),误差为9.8%。

车辆防护性能的最终评价标准是假人各个部位的损伤情况,脚部与车身地板直接接触,其下胫骨力的大小直接反映车辆底部的防护性能。由图3可见,假人左右下胫股z向力时间曲线的仿真与试验结果左下胫骨力的试验与仿真时间历程曲线有一定的吻合度,仿真峰值为6.66 kN,试验峰值为6.26 kN,误差为6%。右下胫骨力的试验与仿真时间历程曲线形状误差较大,仿真结果出现3次峰值,并且其三个上升段的平均斜率均明显大于试验曲线上升段的平均斜率,但响应持续时间相差不大,均为18 ms左右;仿真峰值为6.23 kN,试验峰值为5.68 kN,误差为8.7%。

表2 加速度仿真与试验结果Tab.2 Acceleration from simulation and experiment

综上,通过比较防护组件、车身结构破坏形态和假人姿态,从定性分析角度得出仿真与试验结果吻合度较高。从定量分析角度分析车身地板加速度曲线和假人下胫骨力时间曲线形状、峰值误差,车身地板加速度,仿真值与试验值误差在13%以内,下胫骨力误差在8.7%以内,所以整车有限元模型有效。

1.2 整车侧爆边界获取

北约AEP-55_C_Vol3[10]详细描述了简易爆炸装置的威胁等级、装甲车乘员的防护水平、车辆乘员测试条件和乘员损伤标准。规定简易爆炸装置与车辆距离小于1 m为底部爆炸威胁,大于1 m为侧面爆炸威胁。还根据乘员受载荷方向不同将装甲车侧面爆炸划分为3种工况,即RS1、RS2、RS3(Road Side,RS),如图4,本文研究的军用车和乘员侧面区域为主要受载区域,为RS3工况。

图4 侧面爆炸工况Fig.4 Side explosion loading condition

北约AEP-55_C_Vol3虽然对简易爆炸装置的威胁等级进行了定义,对侧面爆炸的具体数值、测试条件保密。相关文献[11-12]对坦克、装甲车侧面爆炸的边界各不相同,其具体参数均是自定义的,因此侧面爆炸的边界获取是本文的一个难点。结合文献[11-12],选取炸药对应假人H部位,当量为10 kg,与车侧面距离为1.5 m,离地高1 000 mm,如图5。

(a) 正视图

(b) 左视图图5 炸药位置示意图Fig.5 Setup of explosive

1.3 侧爆冲击下车身与乘员响应分析

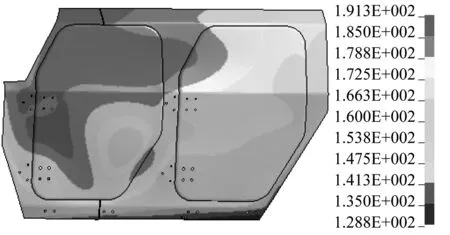

炸药起爆后8 ms时刻侧面结构应力值达到最大值,值为1 972 MPa,主要分布在车门铰链与车身、车门连接处和车门与车身交接处。车门和侧围所用材料是6252高强防弹钢,最大应力虽然超过材料的屈服强度。其余大部分应力在1 000 MPa左右。车门与外围左上方出现最大变形,变形量在110~200 mm之间,车门刚度差,乘员生存空间有严重影响,见图6。

(a) 应力云图

(b) 位移云图图6 应力位移云图Fig.6 Stress fringe and displacement fringe

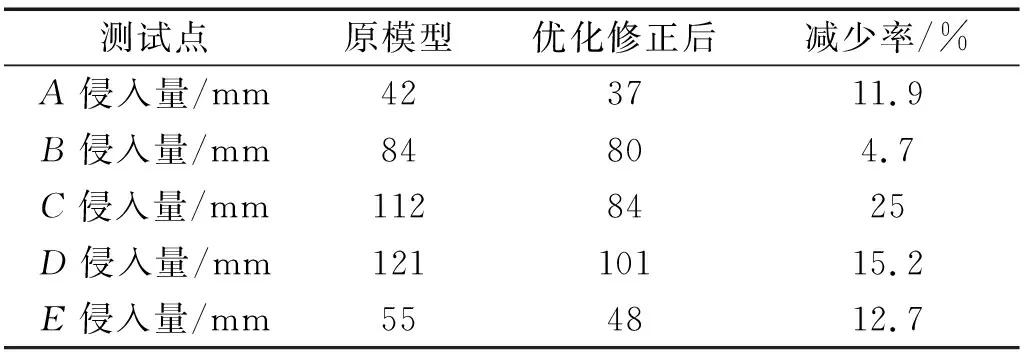

侧面结构侵入量能反映车身结构防护性能,侵入量减少了驾乘员舱的空间,影响驾乘员的生存空间。选取的测试区域分别为A、B、C、D、E点,分别对应乘员头部、胸腹部、臀部、大腿、小腿,如图7所示。

图7 测试点Fig.7 Test points

测试点侵入量如表3所示,A、B、C、D、E点侵入量分别为42 mm、84 mm、112 mm、55 mm、121 mm,C、E点区域车门没有内板和加强梁,,侵入量最大,其它区域均对乘员安全空间造成不同程度影响,说明侧面结构刚度差,需对其改进。

表3 测试点侵入量Tab.3 Intrusion at test points

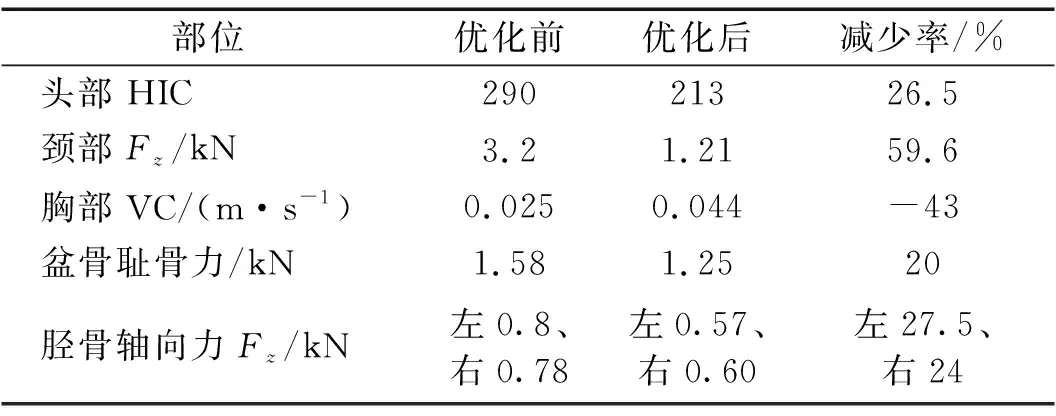

乘员损伤程度是评估车辆防护性能的最终标准,表4为乘员各部位损伤参数,乘员头部HIC为290、颈部力3.2 kN、胸部VC为0.025 m/s、耻骨力为1.58 kN、左右胫骨力分别为0.8 kN、0.78 kN,其头部和颈部均超过AEP-55规定阈值,损伤严重,该车防护性能不满足要求,需要对其进行改进优化。

表4 乘员损伤参数Tab.4 Passenger injury parameters

1.4 侧爆防护结构改进设计

提高车侧面抗爆炸性能的方法一般有两种,一种方法是改善车身结构,另一种方法是改进约束系统和缓冲装置,本文结合两种方法对车身进行改进以提高其侧爆防护性。

1.4.1 车门改进方案

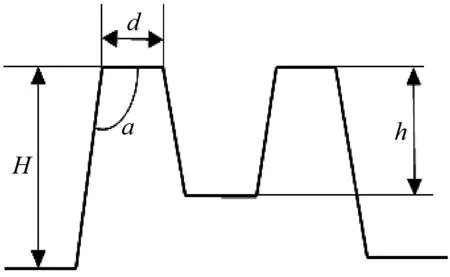

车门外板直接受到爆炸冲击波冲击作用,侵入量大,所以在车门外板内部增加几根防爆梁(见图8),根据文献[13]防爆梁斜置放置和截面结构为M型使车门外板局部刚度得到有效提高,能量吸收更多,所以本文在车门内部放置4根斜置防爆梁,截面形状为M型,采用硼碳钢B1500HS材料,其初始厚度为1.5 mm、H为21 mm、h为11 mm、d为6 mm、角度a为100°。为了减小车门外板对车门内板的冲击,在车门外板和车门内板之间填充聚丙烯泡沫材料作为防护衬垫。

(a) 车门防爆梁布置

(b) M型防爆梁基本尺寸图8 车门结构防爆梁设计Fig.8 Structure of anti-explosion beam for vehicle door

1.4.2 B柱改进方案

为了提高B柱抗变形能力,改变B柱结构材料特性,从而提高其整体刚度,所以采用B1500HS高强钢。为了提高B柱局部刚度,在其上区域、中间区域、下区域增设辅助部件,其初始厚度为1 mm,如图9所示。

图9 B柱改进方案Fig.9 Improvement of B-pillar

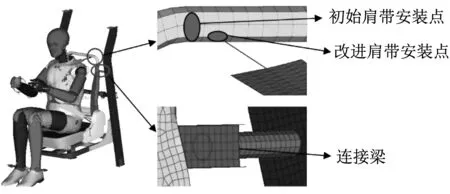

1.4.3 约束系统改进方案

防止座椅靠背倾斜偏移过大,增加连接梁连接座椅靠背与天地梁,如图10所示。为了提高安全带对假人的约束作用,防止肩带与假人肩部脱落,将肩带安装点向靠背中间移动30 mm,并且把普通四点式安全带换成四点式预警式安全带,卷收器和预警器特性曲线如图11。

图10 约束系统改进方案Fig.10 Improvement of occupant restraint system

2 整车侧爆防护可靠性优化研究

2.1 可靠性优化设计理论

产品在设计、制造、和加工过程中,总存在一些无法避免的不确定因素,导致产品实际质量和初始设计质量存在误差,并且有时出现产品质量不符合最初要求。

不确定因素主要有两大类,即可控因素和不可控因素。可控因素指工程应用中人能够控制的因素,比如材料属性、几何参数、结构形状。不可控因素指工程应用中人难以控制的因素,比如温度、湿度和随机噪声。对于车辆抗侧爆防护技术,炸药参数、炸点位置、零部件几何尺寸以及实际应用环境等因素具有不确定性,均对整车抗爆炸性能有影响。为解决不确定因素问题,传统方法是根据设计者工程经验,提高原材料性能和增加安全系数,但缺点是增加过多成本。确定性优化设计在一定程度上提高产品质量性能,减小开发设计成本,但最优解往往在边界约束处,当不确定因素变动时,其最优解可能超出边界约束导致产品失效。为解决确定性优化解的可靠性问题,把概率统计分析引入优化设计中形成不确定优化方法,即可靠性优化方法。分析其概率分布特性,并用优化手段使目标性能满足要求,同时满足一定的可靠性。

2.2 可靠性优化数学模型构建

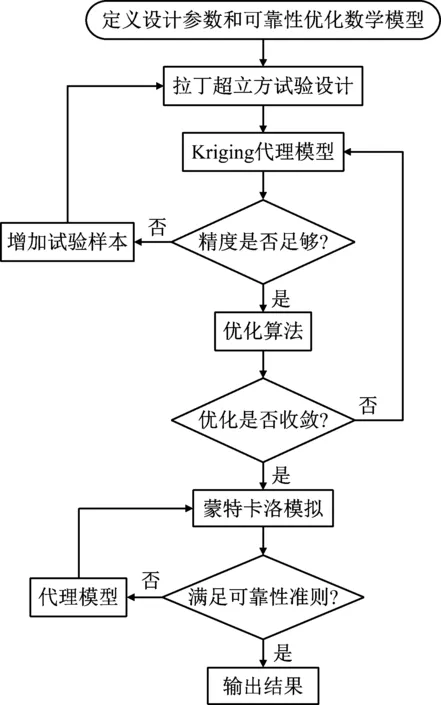

本文综合运用试验设计、代理模型技术和可靠性优化设计方法,将其应用于装甲车侧面爆炸防护性能优化设计中,优化流程如图12所示。

图12 可靠性优化流程图Fig.12 Flow diagram of reliability-based optimization

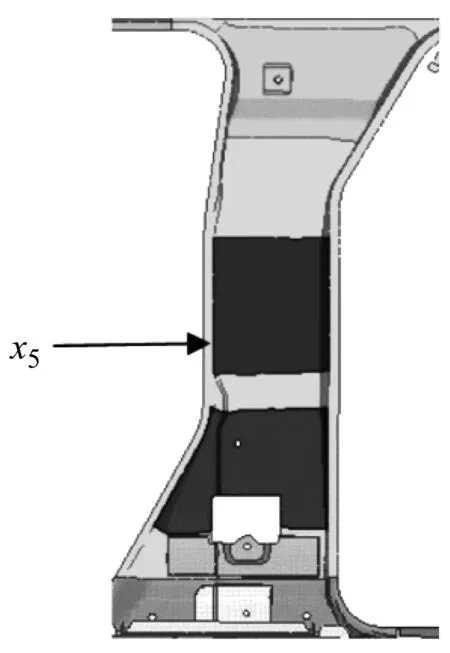

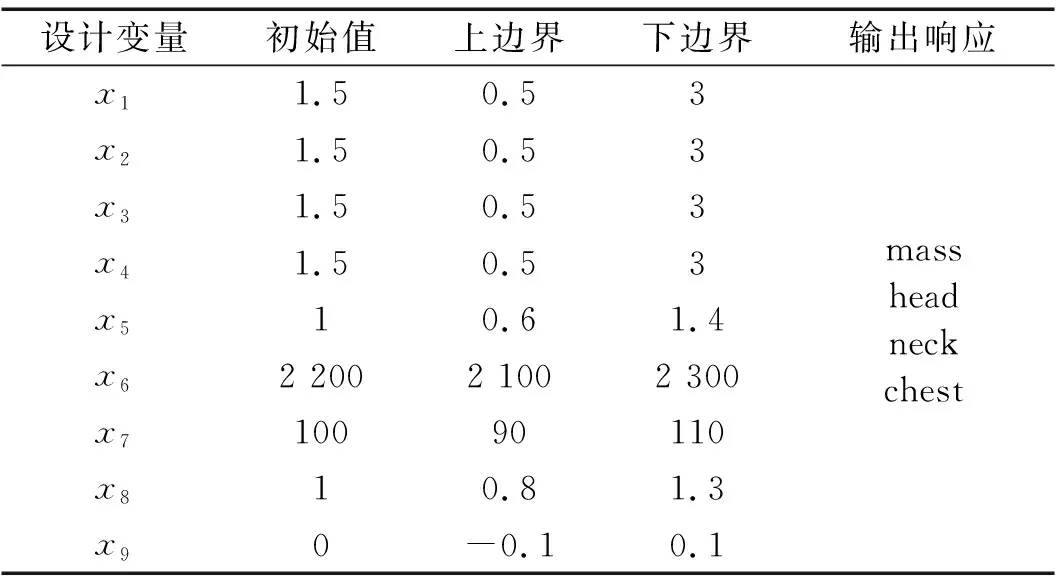

可靠性优化设计的设计变量变异系数一般为2%~5%,变量均值与变异系数的乘积作为标准差,然后设计变量按确定优化解的均值与标准差正态分布,本文变量变异系数选取3%。车身的B柱、车门、车门槛和约束系统的坐垫材料、坐垫倾角、安全带材料属性、安全带安装点等对乘员安全性有很大影响。本文选取改进结构作为设计变量,包含车门防爆梁1、2、3、4厚度,其变量名分别为x1、x2、x3、x4,如图13所示。B柱加强梁有加强B柱刚度作用,选取中间加强梁厚度作为变量x5,如图14。约束系统中将坐垫刚度、安全带刚度和卷收器特性曲线缩放系数作为设计变量,分别为x6、x7和x8。斜置防爆梁能有效降低车门的侵入量,所以将防爆梁1高度作为形状变量x9。

图13 防爆梁变量Fig.13 Design parameters of anti-explosion beam

图14 B柱加强梁变量Fig.14 Design parameters of B-pillar

增加防爆梁和辅助构件后虽然使车辆防护性提高,但也增加了车身重量,不符合车辆轻量化要求,所以选取防爆梁和加强梁总质量(mass)作为优化目标。经过上面分析可知乘员头部、颈部超过安全阈值,所以把头部(head)和颈部(neck)设为约束,胸部黏性指数是评价胸部损伤程度指标,选取胸部(chest)的黏性指数作为约束,以评估安全带设计参数是否得到合理配置。设计变量参数分布与输出响应如表5所示,优化数学模型如式(1)

表5 设计变量参数分布和输出响应Tab.5 Range of design parameters and output responses

(1)

2.3 影响因子灵敏度分析

常用的试验设计有全因子设计、部分因子设计、中心组合设计Box-Behnken设计、拉丁超立方设计,拉丁超立方试验设计具有效率高均衡性好特点,通过拉丁超立方试验设计方法在设计变量范围内进行均匀采样,得到61个试验样本数据。对61组试验样本数据进行处理,获得各个输入变量对输出响应的贡献率,从而进行灵敏度筛选[14]。

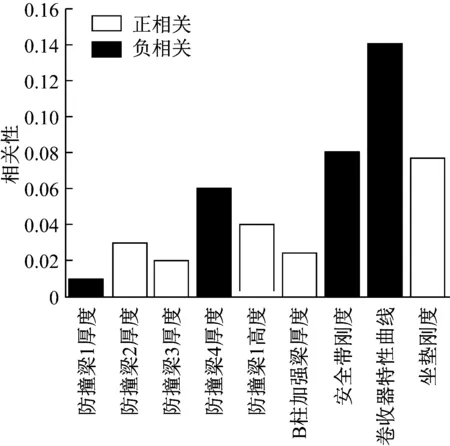

图15为设计变量对质量响应的影响,除卷收器特性曲线与质量呈负相关外,其余设计变量与质量为正相关关系。对质量影响较大前5个设计变量分别是防爆梁1、2、3、4的厚度和防爆梁1的高度。为了减轻质量,可以适当的改变防爆梁的厚度和高度。

图15 变量对质量影响分析Fig.15 Parameters’ influence on mass

图16为设计变量对头部响应影响,由图可知卷收器特性曲线、B柱加强梁厚度、防爆梁4、2、1厚度对乘员头部影响较大,防爆梁1高度、防爆梁3厚度、安全带刚度和坐垫刚度对乘员头部加速度影响较小。卷收器特性曲线和B柱加强梁厚度与头部加速度呈正相关,防爆梁4、2、1厚度与头部加速度负相关。为了减小头部加速度,降低乘员头部损伤风险可适当减小卷收器曲线、B柱加强厚度和增加防爆梁4、2、1厚度。

图16 变量对头部加速度影响分析Fig.16 Parameters’ influence on head acceleration

从图17可分析出,B柱加强梁厚度、防爆梁3、坐垫刚度和防撞梁1高度与胸部黏性指数正相关,其余设计变量与胸部正相关。安全带刚度、防爆梁4、卷收器特性曲线、防爆梁1和B柱加强梁对胸部黏性指数影响较大。为了减小对颈部的伤害,可以适当提高安全带刚度、防爆梁4和1厚度、卷收器曲线以及坐垫刚度。

图17 变量对胸部黏性指数影响分析Fig.17 Parameters’ influence on chest

图18为输入变量对颈部响应的影响,防爆梁1厚度、防爆梁4厚度、安全带刚度和卷收器特性曲线与输出相应颈部力关系为负相关,其余变量与输出响应为正相关。卷收器特性曲线、安全带刚度、坐垫刚度、防爆梁4厚度和防爆梁1高度对颈部力影响较大。适当地提高卷收器曲线、坐垫刚度、防爆梁4厚度,减小防爆梁高度,可以达到减小颈部力的目的,降低乘员颈部受伤风险。

图18 变量对颈部影响分析Fig.18 Parameters’ influence on neck

综合工程实际应用和设计变量对各个输出响应影响程度,由于防爆梁1高度对各个输出响应均不是主要影响因子,因此保持防爆梁高度不变,选取防爆梁1厚度、防爆梁2厚度、防爆梁3厚度、防爆梁4厚度、坐垫刚度、安全带刚度和卷收器特性曲线8个影响因子作为后续匹配优化设计的输入变量。

2.4 Kriging响应面建立

常见的代理模型方法有Kriging(克里格模型)、RBF/EBF(径向基/椭圆基神经网络模型)、LSR(最小二乘法模型)和Orthogonal(正交多项式模型)。由于Kriging模型通过已知的采样点数据对估计样本点数据进行动态的选择和筛选,并对所选择的样本点进行拟合,具有全局和局部统计特性,其统计特性相对其它代理模型技术有很好的优势,模型的有效性与随机误差无关,对非线性过程有较好拟合度,因此本文采用Kriging代理模型技术。

Kriging以变异函数理论和结构分析为基础,其某未观测点表达式为

(2)

(3)

(4)

式中,γ(xi,xj)表示以xi和xj两点的距离作为间距h时参数的半方差值。Kriging常用的核函数为高斯函数与指数函数。

Kriging代理模型是对实际模型的近似模拟,存在一定的误差,因而需要对代理模型进行误差分析,评估代理模型精度。采用决定系数R2对代理模型的精度进行验证,如式(5),其值越接近1,说明代理模型精度越高。

(5)

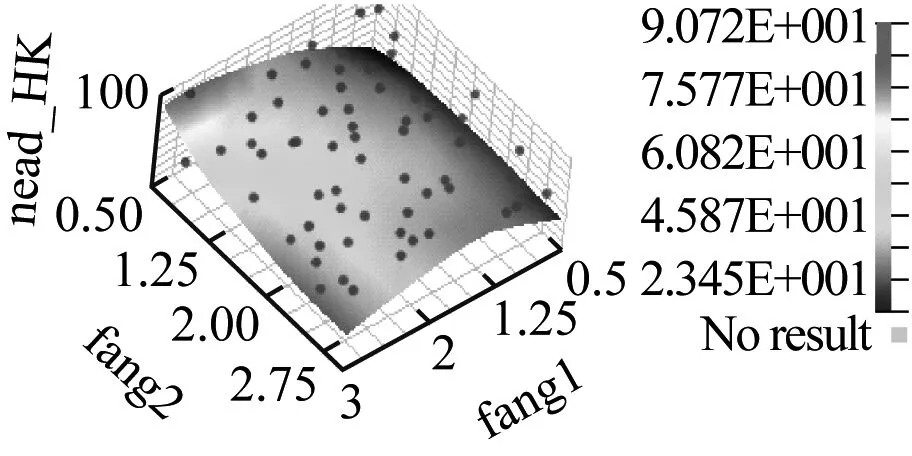

图19为输出响应与防爆梁1、防爆梁2的拟合响应面,由图可知拟合响应面光滑,效果好。

图19 输出响应与防爆梁1、防爆梁2的拟合响应Fig.19 Output response and fitting of anti-explosion beam 1 and 2

通过Kriging代理模型计算出拟合响应面的决定系数R2。输出相应mass的决定系数为0.985,输出相应head的决定系数为0.991,输出相应chest决定系数为0.976,输出相应neck决定系数为0.989。各个输出响应的决定系数均大于0.95,在误差允许范围内,精度满足要求。

3 可靠性优化分析

3.1 优化结果

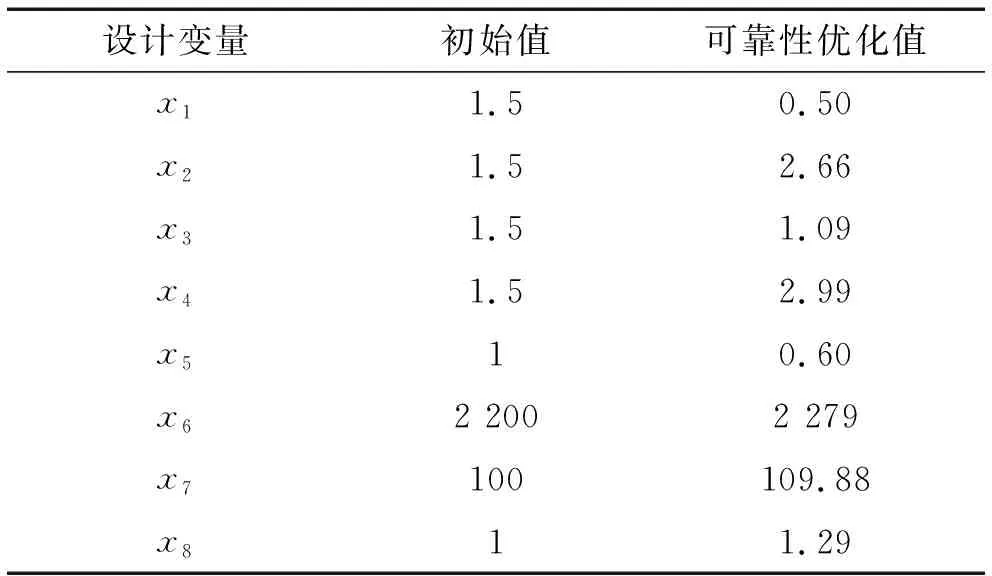

通过序列优化和可靠性评估算法得到优化解,设计变量参数结果,如表6所示,结合工程实际需要对优化结果进行修正最优解为:防爆梁1厚度0.50;防爆梁2厚度2.66;防爆梁3厚度1.09;防爆梁4厚度2.99;B柱加强梁厚度0.60;安全带刚度2 279;坐垫刚度109.88;卷收器特性曲线是初始值的1.29倍。

表6 设计变量优化参数结果Tab.6 Optimization results of design parameters

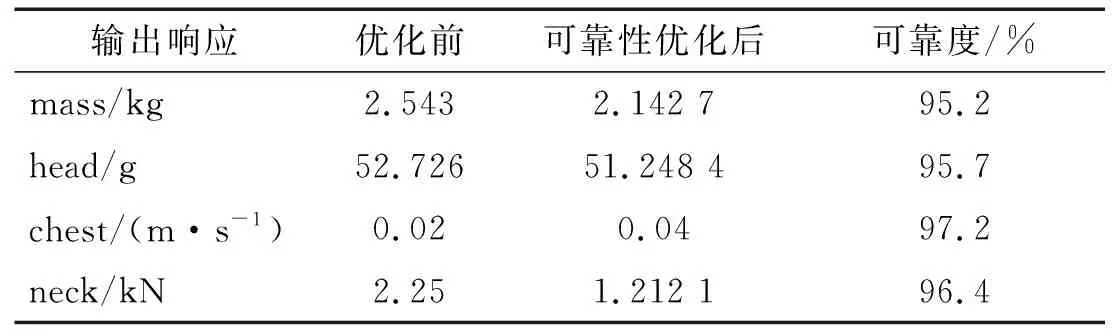

表7为各个输出响应可靠性优化值,由表可知质量从初始值2.543 kg降为2.142 7 kg,减少了15.7%,可靠度95.2%,满足轻量化要求;头部加速度初始值是52.726g,优化后减小到51.248 4g,减少了2.8%;胸部黏性指数优化后从0.53 m/s增加到0.571 8 m/s,可靠度95.7%,胸部黏性指数虽然增加,但远小于阈值0.58 m/s;颈部力优化后从2.25 kN减小到1.212 1 kN,可靠度96.4%,损伤风险进一步减小。

表7 输出响应可靠性优化解Tab.7 Reliability-based optimization results of output response

3.2 优化结果仿真分析

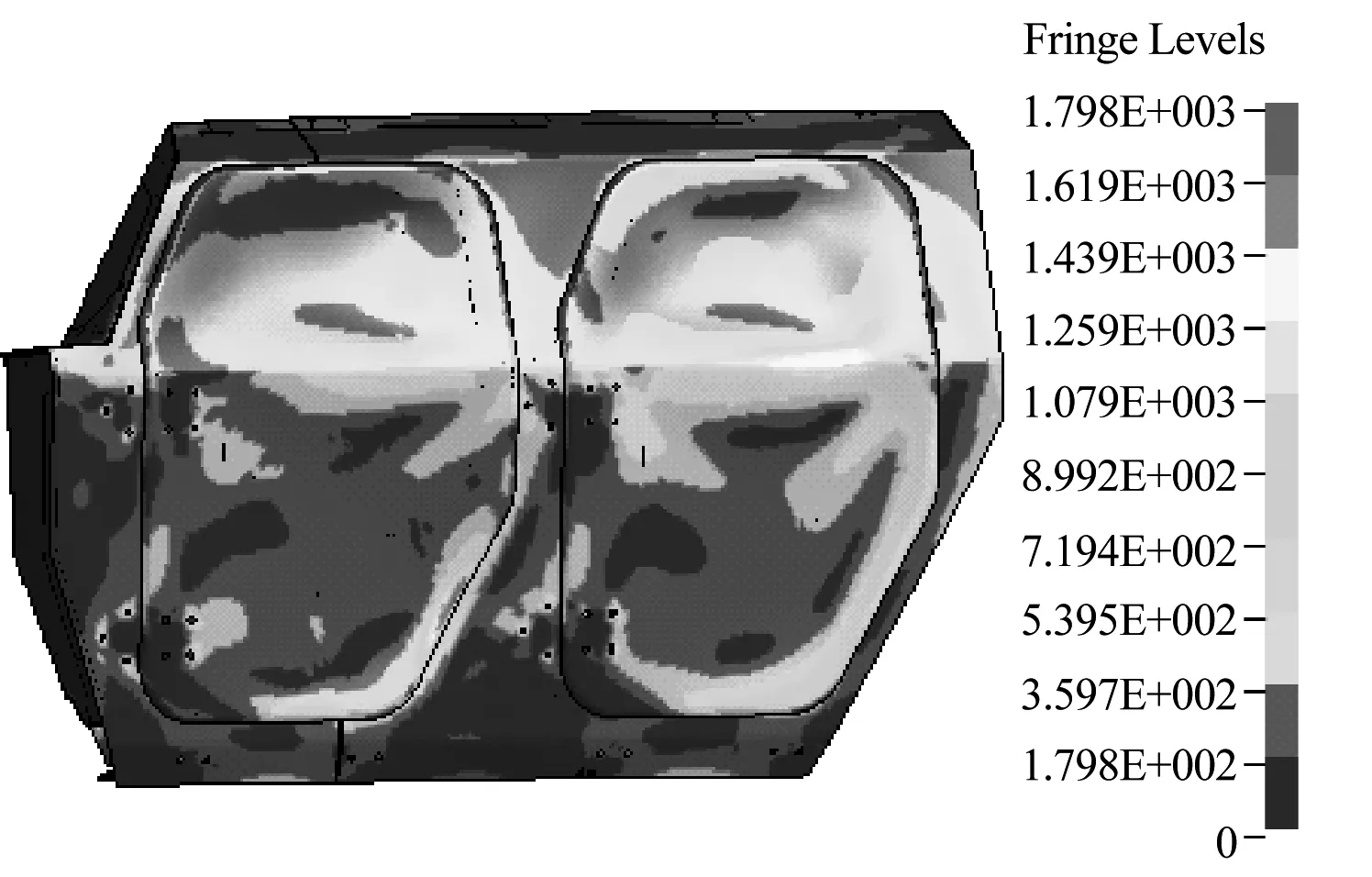

将优化解代入模型再次仿真计算,改进后最大应力为1 795 MPa,降低了177 MPa,改进后的侧面结构最大应力主要位于车门外板下部分与B柱连接处,并且高应力区域分布明显减少。改进后高位移区在车门下方小区域,最大值为158 mm,减少了34 mm,说明车身结构损伤减小(见图20)。

(a) 应力云图

(b) 位移云图图20 应力位移云图Fig.20 Stress fringe and displacement fringe

由表8可知经过可靠性优化设计,车身结构各个测试点的侵入量得到一定降低,说明车身整体刚度提高,改善了乘员生存空间,整车防护性提高。

表8 车身测试点优化前后对比Tab.8 Comparison of intrusion at test points

表9为优化前后乘员损伤对比,乘员头部和颈部损伤参数分别为213和1.21 kN,均下降到阈值以内,盆骨耻骨力、胫骨轴向力均有一定减小,胸部黏性指数虽然增加,但远小于阈值的0.58 m/s,经过可靠性优化后,乘员安全得到保障。

表9 乘员损伤对比Tab.9 Comparison of passenger injury

4 结 论

本文结合拉丁超立方试验设计、Kriging代理模型技术和序列优化与可靠性评估算法对侧爆载荷作用下车身结构与约束系统进行可靠性优化研究。结果表明:在侧爆载荷冲击下,乘员头部和颈部极易受到损伤。通过可靠性优化设计后,优化解满足可靠度要求,车身结构与约束系统得到合理地配置,同时,在整车防护性能提高条件下满足轻量化要求。对提高军用车辆侧爆防护性能、乘员安全和轻量化设计提供了设计思路和技术支撑。