基于PIV技术的贯通单裂隙岩体压-剪破坏特征试验*

2021-09-19王文学苏凌煜薛景元郝清扬

王文学 苏凌煜 薛景元 郝清扬 姜 彤

(①华北水利水电大学河南省岩土力学与结构工程重点实验室, 郑州 450046, 中国) (②华北水利水电大学地球科学与工程学院, 郑州 450046, 中国)

0 引 言

采动裂隙岩体诱发突水溃砂事故是深部煤矿安全生产过程中主要的地质灾害之一(王文学等, 2013, 2014)。在一些老矿区,开采深度达上千米,在由此产生的高地应力条件下,矿井突水问题已经严重影响和制约了高产高效矿井建设。隋旺华等(2019)从突水水源、导水通道以及采掘活动3个致灾危险源出发,结合矿山突水溃砂灾害、底板突水实例,对矿山水文地质结构的采动响应进行研究,指出岩体工程地质力学在煤矿水文地质工程地质研究中的重要指导作用。大量已有研究表明,深部采动断裂岩体裂隙扩展变化不仅改变了岩体的力学性质,降低其强度和变形模量,同时也会严重影响岩体的渗透性质,可导致严重的深部矿井灾害(李化敏等, 2006; 谢和平等, 2015); 而且采动断裂岩(块)体间的垂直方向主控裂隙演化特征是预测及防治矿井突水溃砂灾害的理论基础。因此,研究采动断裂岩块受压变形及导水裂隙闭合-扩展演化特征对深部矿井灾害的防治具有重要实用意义。

以往对于断裂岩体受压变形特征研究中,单轴和三轴压缩模型试验显示裂隙的存在使试件强度显著降低,试件中有无裂隙对其强度的影响明显大于裂隙角度的影响(陈蕴生等, 2007; 陈新等, 2011); 断续裂隙砂岩的力学参数与岩桥倾角密切相关,在75°~90°范围内,峰值强度呈降低趋势(杨圣奇, 2013;黄彦华等, 2014); 预制单裂隙试件的破坏形式既有沿结构面的滑动剪切破坏,也有试件自身的剪切破坏,当裂隙尺寸较小时,还将产生裂隙重置后沿新结构面的剪切效应(肖桃李等, 2012); 赵建军等(2019)对冻融作用下的裂隙岩石进行单轴压缩试验,结果表明岩石的抗压强度、弹性模量随着裂缝长度增大而不断降低,冻融后试样相对于冻融前破坏后更加松散破碎,伴随着大量岩粉、矿物颗粒的产生。而对于不同长度裂隙试样,随着裂隙长度增长,试样破碎程度提高,且破坏模式更为复杂; 唐红梅等(2016)对砂浆裂隙试件进行单轴压缩实验,通过分析裂隙倾角和长度的关系,指出当裂隙长度相同时,初裂强度随倾角的增加而增加,且倾角由60°增加到 75°,初裂强度增加得更快; 当裂隙倾角一定时,初裂强度随裂隙长度的增加而降低。

预制单裂隙试件在裂隙初始断裂时具有明显的前兆信息,在全应力-应变曲线上表现为明显的应力下降现象(刘伟韬等, 2016); 单轴压缩试验数值模拟发现,不同张开度的预制单裂隙试件峰值强度随着裂隙张开度的增大表现出先增大后减小,最后维持稳定(牛江瑞等, 2016); 单裂隙试件的裂隙张开度越大,试件峰值强度越小,试件在峰值强度后更容易起裂,试件的极限应变逐渐减小(先超, 2014); 蒲成志等(2011, 2019)研究不同开度的水平裂隙试件指出,开度较大时水平裂隙中部材料受横向拉伸时微裂纹出现,此时裂纹尖端附近渐进应力分布理论不再适用; 单轴压缩试验显示不同张开度的水平裂隙在同一预制裂隙长度下,随着裂隙张开度的减小,微裂纹萌生位置由预制裂隙中部向尖端转移(曾佳君等, 2020)。陈鹏宇(2018)总结了裂隙岩石二维颗粒流数值模拟研究现状指出当前研究中仍存在许多不足:裂隙岩石的PFC2D模型并未考虑断裂韧带是否符合实际、平行黏结模型模拟结果与室内试验存在差异、模拟裂隙与真实裂隙存在差异。

PIV技术可以更好地监测裂隙岩体试样压-剪破坏特征。Gent et al. (2010)指出PIV技术是一种很好地量化研究相似材料模型试验中裂隙发育的方法; White et al.(2003)将PIV技术应用于岩土工程试验测试中,提高了岩土体变形量的监测精度。马少鹏等(2006)借助数字散斑相关测量系统研究了试件破坏全过程的表面变形场,指出拉应力集中部位将会先发生局部化现象,岩石内部微裂隙集中产生局部化带,局部化带最终演化为宏观裂纹使结构发生破坏。马永尚等(2017)根据全场应变云图可以判断岩石裂纹扩展演化的情况; 裂纹的演化具有强烈的非线性特征,在试样接近破坏时形成的“X”型对称变形局部化带,最终只形成一条宏观破坏带,荷载方向、岩石结构及其内部的非均匀性都会对最终宏观破裂带的位置产生影响。

目前,对于深部采动断裂岩体的力学特性以及贯通裂隙演化破坏的相关试验研究比较少。本文基于深部采动覆岩裂隙岩体的裂隙发育特征概化出一种贯通单裂隙岩体试样模型。通过PIV监测技术开展了预制贯通单裂隙岩体的压-剪破坏特征试验研究。以90°裂隙倾角为例,重点分析裂隙开度对裂隙试件压-剪强度,以及贯通裂隙扩展变形的影响,研究结果对深部裂隙岩体受压变形破坏机理、贯通导水裂隙演化和涌水量的预测防治有重要意义。

1 贯通单裂隙岩体试件模型及试验过程

1.1 模型概化

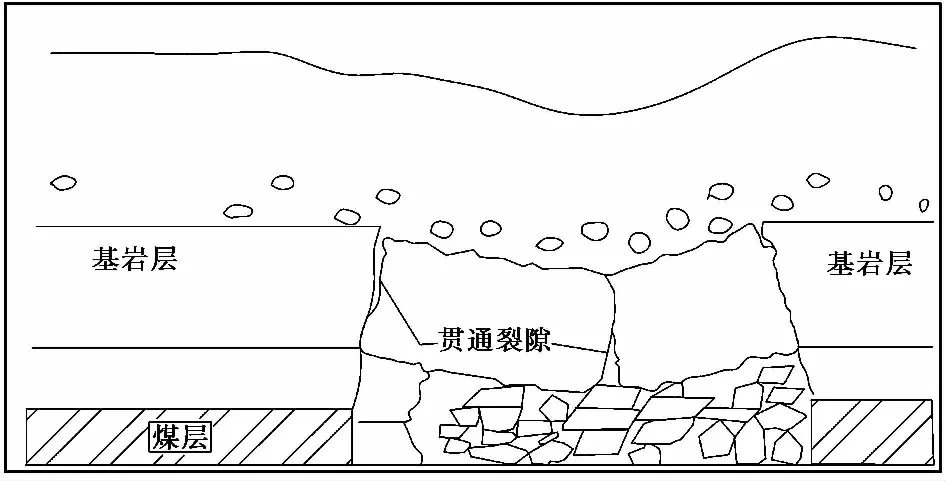

深部地下工程水文地质条件更为复杂,其地应力高、水压高、温度高,并且地下工程扰动形成的断裂岩体含有多种形式的贯通裂隙,断裂岩体受压变形或受后期工程的再次扰动将驱动岩体内的节理裂隙再次发育、扩展、破裂贯通,形成新的导水裂隙,进而诱发突水溃砂等重大问题。如图 1所示,断裂岩体与周围岩体存在一定铰接,错动变形过程容易产生错断变形破坏,而贯通裂隙开度在受压过程中的演化将直接影响导水裂隙的发育,对突水溃砂有重要影响。

图 1 开采断裂岩体贯通裂隙示意图Fig. 1 Indication diagram of penetrating cracks in fractured rock mass

基于此,断裂岩体可以用两侧胶结中间贯通的单裂隙试件来模拟,通过控制裂隙开度来反映不同工况下的断裂岩体。煤层开采为断裂岩体提供向下移动变形空间,断裂岩体在其上覆岩层的自重影响下受压下,在其下方有垂直方向变形空间,断裂岩体与周围铰接或咬合块体间可形成压-剪错动变形,进而影响断裂岩体内裂隙开度或产生新的裂隙,这对采动断裂岩体突水涌水量变化具有重要意义。

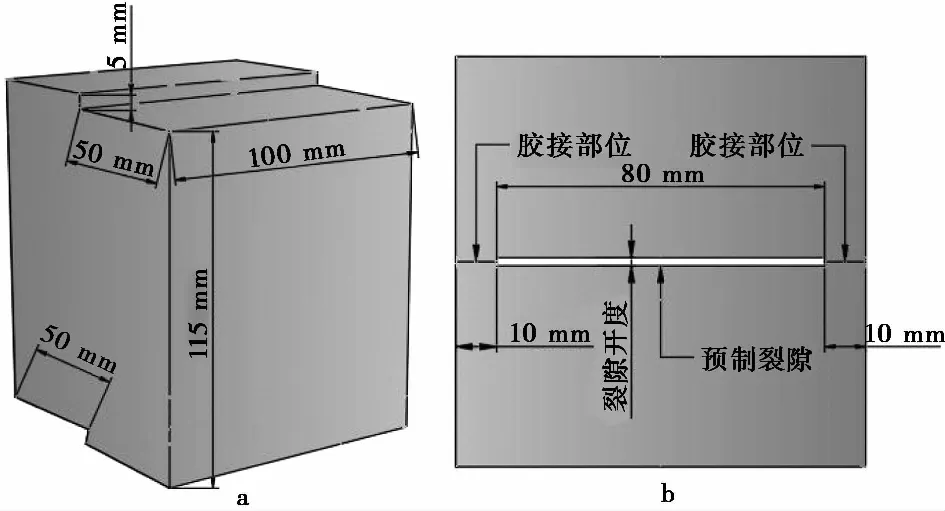

为反映上述断裂岩体特征,概化出如图 2所示贯通单裂隙岩体模型,试件总高度120mm,长宽均为100mm。贯通裂隙位于试件中部,裂隙宽度为80mm,与试件左右边界相距10mm。为使试件能沿预制贯通裂隙面发生错动破坏,分别在试件上下预留5mm的剪切空间。

图 2 贯通单裂隙岩体试件示意图Fig. 2 Schematic diagram of single-through fractured rock mass specimen a. 侧视图; b. 俯视图

1.2 试验方案及试件制作

1.2.1 试验方案

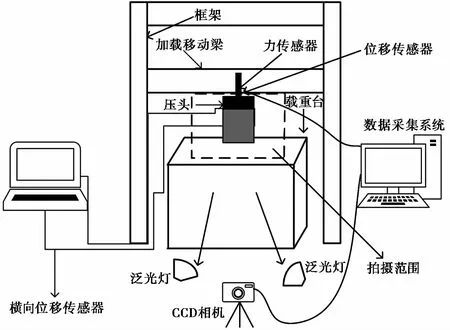

研究不同开度的预制贯通单裂隙岩体试件在单轴压缩条件下的破坏过程,预制裂隙的倾角为90°,开度分别为0.5mm、1mm、1.5mm和2mm。如图 3所示,单轴压缩破坏试验在CMT4000型电子万能试验机上进行。试验统一采用位移控制的加载方式,加载速率为0.5mm·min-1。采用PIV技术监测试件表面位移矢量,拍摄频率10Hz·s-1,同时通过DH3821采集仪和YWD-50型位移传感器监测单轴加载过程中的试件左右两侧的侧向位移情况。

图 3 试验模型图Fig. 3 Test model diagram

1.2.2 粒子成像测速(PIV)系统

粒子成像测速(PIV)系统主要由高速摄像机和配套的电脑以及图像处理程序构成。高速摄像机最快采集速率可达到14张/秒。高速摄像机用于记录试验过程中岩样表面变形破坏过程。粒子成像测速系统的基本原理:首先,PIV把采集的图像划分为许多网格窗口。然后,依据互相关算法,在选取的两帧图像间进行窗口匹配,匹配窗口中心点的位移和方向,即代表此窗口内粒子的平均位移和方向。

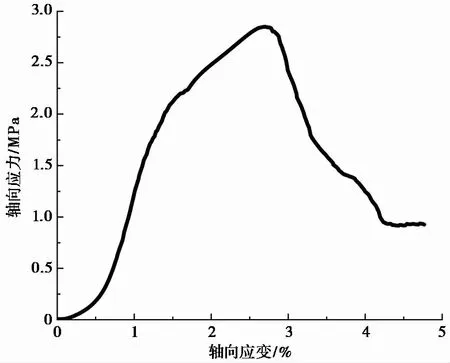

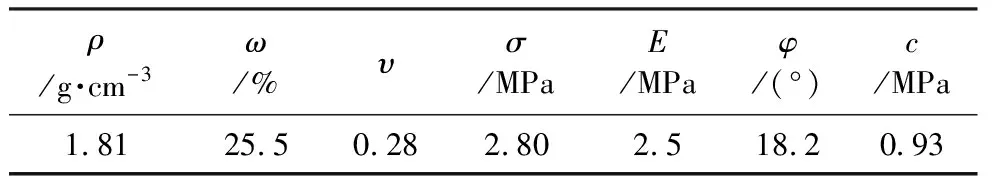

1.2.3 试样配比及力学性质

基于一系列室内配合比试验,最终按照水︰石膏︰C42.5水泥︰石英砂=4︰1︰3︰6(质量比)来配置类岩石材料。按照配合比所制作完整圆柱类岩石试件的应力-应变曲线如图 4所示,应力-应变曲线表现出明显的弹塑性特征,峰后破坏呈现明显的脆性破坏特征。其基本物理力学参数见表 1。

图 4 完整圆柱试件的单轴抗压强度曲线Fig. 4 Uniaxial compressive strength curve of cylindrical specimens

表 1 相似材料基本物理力学参数Table 1 Basic physical and mechanical parameters of similar materials

1.2.4 预制裂隙试件制作

预制试件的尺寸为100mm×100mm×120mm(长×宽×高),在完整方形试件的基础上,在试件的顶面和底面分别对称做出5mm高度的台阶,预留压-剪空间,同时预制倾角为90°,宽度为80mm的不同开度的贯通裂隙,如图 5所示。

图 5 贯通单裂隙试件示意图(左为侧视图,右为俯视图)Fig. 5 Schematic diagram of single-through fractured specimen (left side view, right top view)

图 6 不同开度预制裂隙试件的应力-应变曲线Fig. 6 Stress-strain curves of pre-crack specimens with different openings

试验过程中在上下对称位置5mm的台阶位置垫上橡胶垫,用以模拟深部断裂岩体下方垮落岩块变形特征。橡胶的弹性模量E,主要取决于橡胶材料的硬度,不因橡胶的种类和成分的不同发生明显变化。E与HS的关系用下式计算:

E=0.315e0.03HS

(1)

式中:E为弹性模量;HS为邵尔硬度。所选橡胶的HS为61。计算得橡胶的弹性模量为2.19MPa,小于相似材料的弹性模量。

2 裂隙开度对预制贯通单裂隙试件力学特性的影响

2.1 应力-应变曲线及强度特征

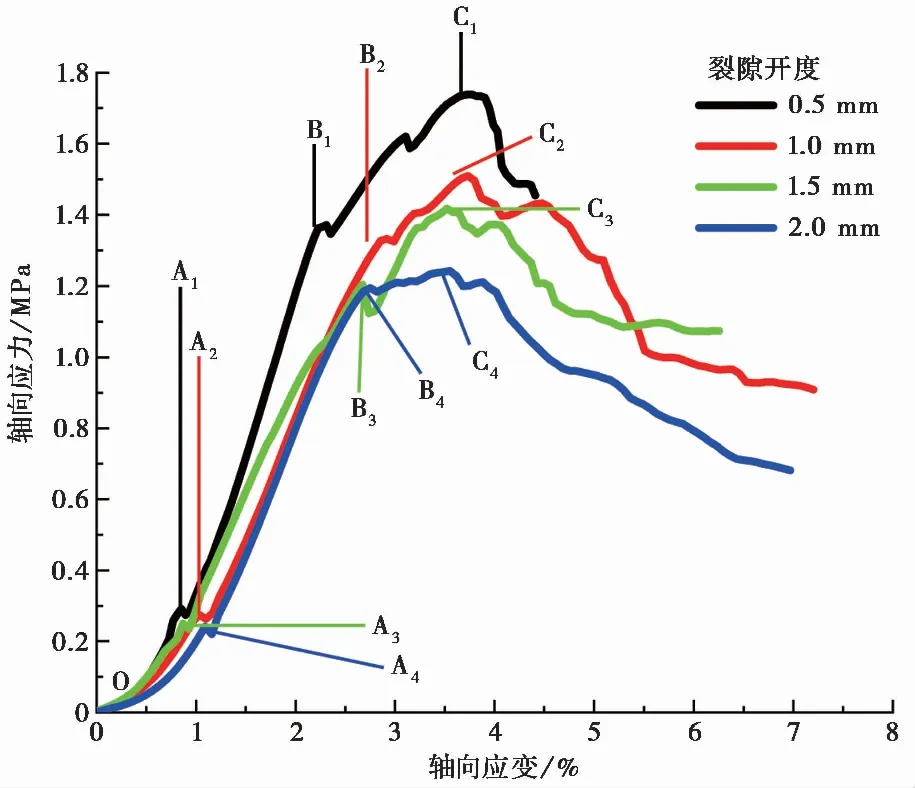

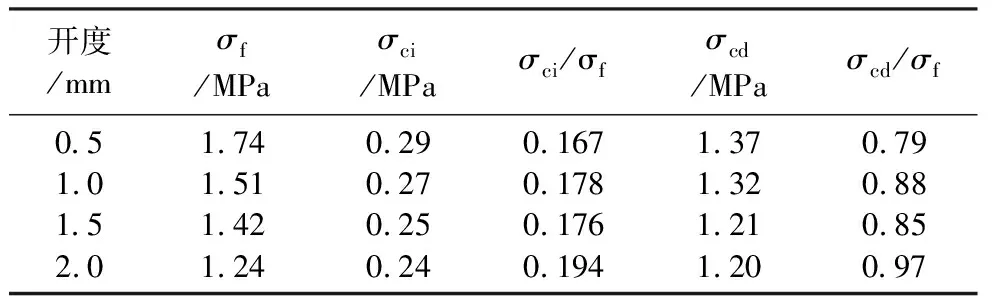

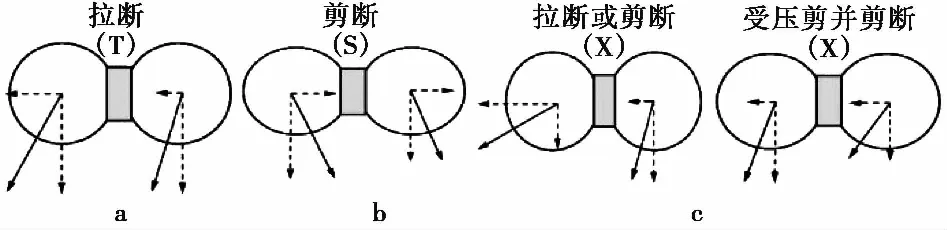

由图 6可知,裂隙试件的应力-应变曲线包含了3个显著的特征应力指标:裂隙起始应力σci、裂隙破坏应力σcd、峰值应力σf。

OA段主要发生的是试件两侧胶结体的错断,A点对应的应力即为裂隙起始应力σci,在A点出现了试件两侧胶结体的初始断裂,出现了应力下降现象,与刘伟韬等(2016)的研究结果相符; AB段为试件进一步错断和试件内部裂隙的萌生发育阶段,其中B点对应的应力即为裂隙破坏应力,AB段应力水平很快上升中间并未出现明显下降,这是因为橡胶垫受压出现应变硬化现象导致强度提高,可以类比垮落岩块压密,压缩模量升高,产生应变硬化,承载能力增强; BC段为试件内部不稳定裂隙扩展阶段,此阶段不稳定裂隙快速生成、发育、扩展,试件内部微裂隙快速连接贯通; C点之后为峰后破坏阶段,C点对应的应力即为峰值应力,在应力达到峰值强度σf时试件完全破坏,进入峰后破坏阶段。

随着裂隙开度的增加,裂隙试件的峰值强度明显减小。在峰后破坏区,随着裂隙开度的增加,裂隙试件峰后应力-应变曲线的多台阶下跌现象越发明显,由直线下跌逐渐转变为台阶式下跌。可以看出试件的塑性增加,变形能力增强,破坏形式逐渐由脆性破坏向塑性破坏转变。

由图 7可知,OA段总体来看随着开度的增大,裂隙起始应力不断减小,其裂隙起始应力增长幅度不断减少,应变不断增大,说明试件两侧胶结体的断裂破坏时间延后,裂隙试件的塑性变形增强。

图 7 初始裂隙萌生、发育、扩展过程应力-应变曲线Fig. 7 Stress-strain curve of initial fracture initiation, development and expansion process

图 8 裂隙试件的裂隙起始应力及破坏应力统计Fig. 8 Statistics of crack initiation stress and failure stress of fractured specimens

裂隙起始应力σci、裂隙破坏应力σcd、以及峰值应力σf这3个特征应力值展现了裂隙试件单轴压缩过程中各个阶段的变化特征。从图 8可得知,随着裂隙开度的增加裂隙起始应力逐渐减少,变化幅度全过程较为一致。但是所有裂隙试件的裂隙起始应力σci明显小于0.4σf,可见预制裂隙会明显降低试件的裂隙起始应力,与前人研究结果相符(Tapponier et al., 1976)。裂隙开度对裂隙破坏应力σcd和峰值强度σf的影响类似,即随裂隙开度的增大,裂隙破坏应力越小,变化过程由急剧变缓慢。由表 2可知,开度为0.5mm时,σcd/σf约为0.79,符合脆性岩石的强度特征。说明预制裂隙开度处于较低水平时对试件的裂隙破坏应力的影响特别小。

图 9 岩石单元应力状态Fig. 9 Stress state of rock element

图 10 裂隙试件的轴向峰值应变和横向峰值应变统计Fig. 10 Statistics of axial peak strain and transverse peak strain of fractured specimens

表 2 不同开度预制裂隙试件的特征应力值统计Table 2 Statistics of characteristic stress values of prefabricated crack specimens with different openings

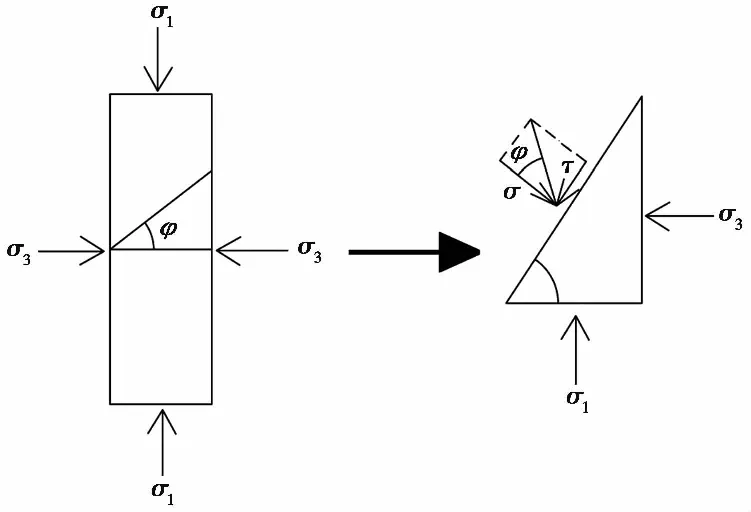

莫尔-库仑准则是目前岩石力学中最常用的强度理论,根据莫尔强度理论,材料内某一点的破坏主要取决于它的大主应力和小主应力,即σ1和σ3。

为了计算的方便,常用大主应力和小主应力,即σ1和σ3,来表示莫尔-库仑破坏准则,滑动面或剪切面的正应力即σ和τ,可写作:

(2)

(3)

(4)

(5)

式中:σ和τ分别为剪切面上正应力和剪应力(MPa);σ1和σ3为大、小主应力(单轴压缩状态σ3为0)(MPa);α为σ3方向与滑动所在面倾角(°);φ为岩石试件内摩擦角(°);τc为试件两侧胶结部位开始断裂的强度(MPa)。

圆柱试件的单轴抗压强度为2.80MPa,其滑动面上的正应力和剪应力依照上式计算分别为0.963MPa和1.376MPa,说明在达到裂隙破坏应力前试件两侧胶结体已经发生了完全剪切错断。考虑到预制裂隙倾角为90°,前期受压过程中应是两侧胶结部位率先破坏,在裂隙岩体胶结部位体现为剪应力造成的剪切破坏。将σf带入式(2)和式(5)计算可得, 0.5mm-2mm试件的τc分别为0.295MPa、0.270MPa、0.254MPa、0.223MPa,与σci值相仿,说明裂隙试件内部两侧胶结部位已经沿着预制90°裂隙面发生了剪切破坏。同时随着裂隙开度的增大,试件内部发生剪切破坏时间随之提前,与试验结果相符。

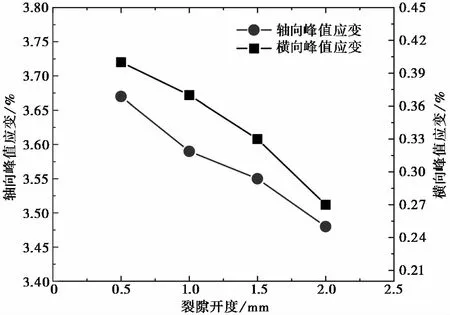

2.2 变形特征

裂隙试件峰值强度σf所对应的轴向峰值应变以及横向峰值应变可以很好地反映试件的变形特征,因此对不同开度的预制裂隙试件的轴向峰值应变以及横向峰值应变进行统计,如图 10所示。

图 11 裂隙试件横向应变统计Fig. 11 Transverse strain statistics of fractured specimens

随着裂隙开度的增加,试件的轴向峰值应变不断减小,试件更快达到峰值应力状态,变化过程同峰值应力变化相似,轴向峰值应变下降速率由急剧下降向缓慢下降过渡。对比横向峰值应变,随着裂隙开度增加,试件的横向峰值应变不断减小,且减小幅度越来越大。这是因为随着裂隙开度的增加,试件两端胶结部位破坏后,更容易沿着预制裂隙面发生剪切滑移破坏,导致了试件的横向应变增幅越来越大。

由图 11可知,在加载初期,不同开度试件的横向应变迅速上升,但在轴压即将达到峰值以及峰值后表现出不同的形态。开度为0.5mm时,试件峰值强度所对应的横向应变最大,其横向应变的增大主要来源于裂隙不稳定扩展阶段,横向应变变化符合脆性岩石断裂破坏特征。开度为1mm-2mm之间的预制裂隙试件的峰值强度对应的横向应变在较低水平,其横向应变的增大主要来源于峰后破坏阶段。这是因为随着开度的增大,试件的破坏模式逐渐由拉伸剪切复合破坏向单一的剪切破坏转变。开度的增大使得试件在胶结部位强度在试件总强度中占比增大,随着试件胶结部位的剪切破坏,试件中的裂隙也更容易完全贯通,产生破坏。试件受剪成两部分后继续受压,就导致了轴压达到峰值后横向应变的持续增大。

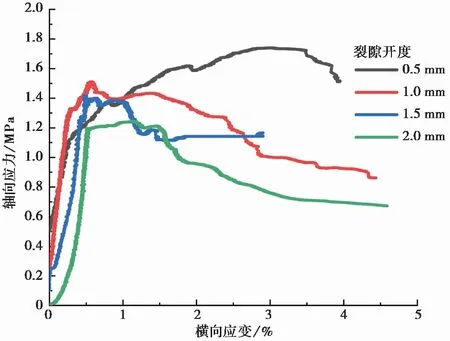

图 12 开度0.5mm预制裂隙试件矢量位移场演变过程Fig. 12 Evolution process of vector displacement field of 0.5mm prefabricated fracture specimen with 12 openings a. 裂隙萌生; b. 裂隙发育扩展; c. 裂隙贯通

3 预制贯通单裂隙试件的破坏过程分析

3.1 位移矢量场分析

采用PIVview2C对图像进行处理,得到试件表面矢量场,通过tecplot软件处理得到试件表面的位移场。对试件表面的裂隙萌生、发育、扩展过程进行观测,分析裂隙演化特征。矢量场箭头颜色由蓝到红表示位移矢量不断增大。通过将各个时刻试件表面图像与其对应的矢量场和位移场叠加分析其破坏过程。

如图 12所示,分别是预制裂隙试件表面的裂隙演化图,矢量场和位移场在单轴压缩试验中的演变过程,试件中部为处理区域,黑线为明显裂隙,红线表示待发育裂隙。

图 13 不同开度预制裂隙试件初始裂隙断裂阶段对比图Fig. 13 Evolution process of vector displacement field of 2mm prefabricated crack specimen with opening a. 开度0.5mm; b. 开度1mm; c. 开度1.5mm; d. 开度2mm

以开度为0.5mm为例,在裂隙萌生阶段,位移矢量主要集中在试件左侧,位移矢量的方向指向斜下方且背离试件中部预制裂隙。位移等值线集中出现在试件中间区域,试件表面裂隙并不完全显现,裂隙主要出现在试件中下部,可以推测出试件将发生沿试件中部预制裂隙的错断剪切,裂隙将从试件中间萌生发育。裂隙萌生后发育扩展,位移矢量进一步增大,以试件中部裂隙为分界线左侧位移矢量移动方向为斜下方背离中部裂隙,右侧靠近中部裂隙处的位移矢量场方向为竖直向下,远离中部裂隙处方向为右斜下方。从位移场可以看出,左侧位移增大约为0.69,右侧位移增大约为0.26,左侧位移增大约为右侧2.6倍。根据矢量场和位移场综合考虑,试件将进一步发生沿中部裂隙的错断剪切之外,试件左侧可能发生张拉破坏,产生平行于轴向的大裂隙。轴压进一步增大,试件进入裂隙扩展连通并达到峰值强度,矢量场中位移矢量变化与上一阶段相仿。从位移场观测,试件左侧位移增大约0.31,右侧位移增大约0.1,位移增量较之前明显下降。这是因为试件内部微裂隙重新压密,再在应力集中的过程中逐渐延伸裂隙,扩展通道,待试件完全破坏时,试件内部的微裂隙将会交互贯通并形成宏观的张裂带或剪切带出现在试件表面,最终试件完全破坏。

图 13主要对比不同开度的裂隙试件的初始裂隙断裂阶段的位移场。可以看见,在初始裂隙断裂阶段开度越大,试件表面萌生裂隙越多,萌生裂隙越明显,且初始裂隙萌生部位逐渐由中下部向中上部转移。这是因为相同应力状态下,裂隙开度的增大就使得试件胶结面强度降低,两端胶结部位更容易发生剪切破坏,初始裂隙断裂过程中更容易发生形变。从位移等值线图来看,随着开度的增大,其位移等值线由中心对称分布向扇形分布转变。这是由于开度的增大,试件的剪切错断更容易发生,试件左右两部分剪断过程其两部分间的摩擦力也在减小。同时,随着开度的增大,在较低的应力-应变水平下试件易发生更大程度的变形,定义一个裂隙位移阈值k,达到该阈值k时才会产生宏观裂隙,经过计算得到0.5mm、1.0mm、1.5mm、2.0mm开度下的位移阈值k分别为: 0.175、0.129、0.105、0.009,很明显开度的增大减小了位移阈值k。

(6)

式中:m为图中明显裂隙处位移等值线位移差;n为图中明显裂隙处位移等值线间的最小距离;λ为比例系数,是位移等值线图中坐标间距离与坐标差值的比值,该图为0.007。

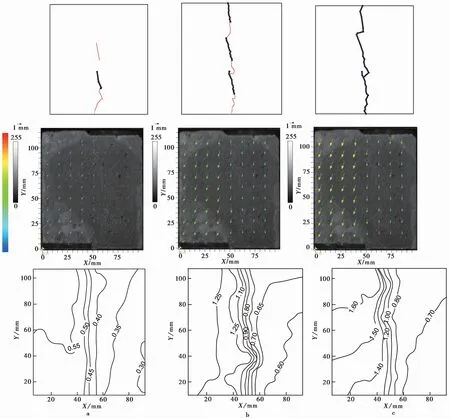

图 14 两细观颗粒间位移模式与黏结破坏 (岑夺丰等, 2014)Fig. 14 Displacement mode and bond failure between two microscopic particles a. T型位移; b. S型位移; c. X型位移

3.2 裂隙扩展的细观位移模式及力学性质判断

根据已有研究(岑夺丰等,2014),本次试验结果主要符合3种破坏类型和对应的位移模式。

箭头表示颗粒的位移矢量,虚线表示位移沿切向和法向的分矢量。T型主要为拉破坏的位移模式,S型主要为剪切破坏的位移模式, X型主要为压剪复合破坏的位移模式(图14)(岑夺丰等, 2014)。

如图 15,主要根据矢量场和裂隙形态来对裂隙进行划分。试件中部裂隙为试件表面受压过程中率先萌生出的裂隙。开度0.5mm裂隙试件的破坏是由试件中部所萌生出的剪切裂隙分别延伸扩展至试件的边界,以及后期左侧试件受压产生拉伸裂隙并延伸至试件的顶、右边界所导致的,包含拉伸破坏和剪切破坏。开度2mm的裂隙试件的破坏模式则较为简单,试件的破坏是由试件中部的剪切裂隙分别向试件的顶、底部延伸所导致的,为典型剪切破坏。由以上分析可知,裂隙开度增大会导致试件破坏模式的转变,使其由拉伸剪切复合破坏逐渐向单一的剪切破坏转变。

图 15 不同开度裂隙试件完全破坏图Fig. 15 Complete failure diagram of fractured specimens with different openings a. 开度0.5mm; b. 开度2mm

4 结 论

(1)裂隙开度会对试件的应力-应变曲线产生显著影响。初始裂隙断裂时,应力-应变曲线会出现明显的应力降现象,随着开度增加两侧胶结体的塑性变形增强; 同时随着裂隙开度的增加,在峰后破坏区多台阶式下跌现象越来越明显,裂隙试件塑性增强,破坏形式由脆性破坏向塑性破坏转变。

(2)裂隙开度的增加使得试件的压-剪强度和裂隙破坏应力会明显降低。开度对试件的裂隙起始应力影响较小,预制裂隙存在会明显减少试件萌生裂隙的时间,且存在最弱影响开度,当大于或小于这一开度值时,裂隙开度对试件压-剪强度的影响程度均会增强。

(3)裂隙开度对试件的变形特征具有一定影响,随着开度的增大,试件的峰值轴向应变不断减少,这是因为开度增加导致试件抵抗变形能力减弱从而使得试件在较低的应力-应变水平下就容易发生裂隙萌生贯通导致试件的破坏。0.5mm开度试件的横向应变与其他开度试件呈现不同的变化,这是因为裂隙开度较小时,横向应变增大主要来源于试件峰值破坏前。同时裂隙开度影响了试件胶结部位变形以及裂隙变形在试件总变形中所占比例,进而影响了横向应变。

(4)借助PIV技术可以观测到单轴压缩试验的试件裂隙的萌生、发育和扩展的全过程,试件表面位移矢量场可以和萌生、发育和扩展过程对应,能较好地反映裂隙演化的过程。通过图像对比发现,随着开度增大,初始裂隙萌生部位由中下部向中上部转移; 通过PIV技术得到的各阶段位移场对比,表明试件表面裂隙产生需达到位移阈值k,裂隙开度增大可以减小位移阈值k。裂隙开度可以改变裂隙试件的破坏模式,随着开度增大,试件由拉伸剪切复合破坏逐渐向单一的剪切破坏转变。