合成树脂行业固体废物产生节点及环境管理分析

2021-09-19赵彤刘祎刘美佳刘婷婷王菲

赵彤,刘祎,刘美佳*,刘婷婷,王菲

1.国家环境保护危险废物鉴别与风险控制重点实验室,中国环境科学研究院 2.北京空间机电研究所

合成树脂产量在我国逐年增长[1],2019年达到 7 556.4万t,其中聚丙烯(PP)、聚乙烯(PE)和聚氯乙烯(PVC)产量分别占33.1%、23.5%和26.2%,是位居前三的通用树脂。合成树脂行业三废排放量大,污染物种类多,对环境危害复杂,其治理受到关注。张庆[2]针对大庆、齐鲁、扬子3套以生产乙烯为主的装置提出了污水的预处理工艺;王赫麟等[3-4]针对乙烯项目VOCs废气等污染物的产生特点进行分析并提出防治对策;吴凡等[5]针对甲醇制聚丙烯项目运营期的环境影响及防治对策进行了研究,详细阐述了其对空气、水、噪声的环境影响,并列举了固体废物产生情况。目前,对合成树脂行业环境影响研究多集中于废气、废水,鲜少有对固体废物的深入探讨。笔者结合合成树脂行业调研情况,聚焦行业中涉及的固体废物,明确各工艺的固体废物产生节点,针对危险废物归类与管理进行探讨与思考。

1 合成树脂的生产工艺及固体废物产生节点

1.1 聚乙烯

聚乙烯是乙烯最重要的下游产品,是世界上产量最大的树脂品种[6]。聚乙烯按生产工艺可分为高压法聚乙烯(釜式法和管式法)、中压法聚乙烯(溶液法)和低压法聚乙烯(淤浆法和气相法)。主要产品有高压低密度聚乙烯(HP-HDPE)、低压高密度聚乙烯(LP-HDPE)、(低压)线性低密度聚乙烯(LLDPE)等[7]。

1.1.1聚乙烯生产工艺

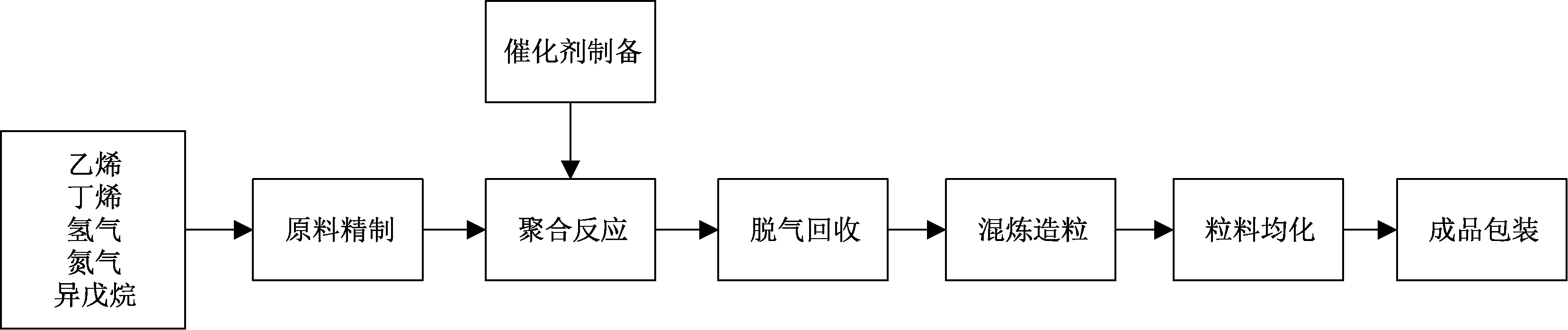

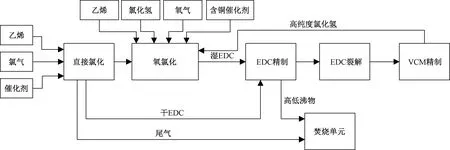

聚乙烯生产的原辅料为乙烯、丁烯、氢气、氮气、异戊烷、催化剂、助剂、改性剂等[8]。以某石化企业年产20万t高密度聚乙烯生产线为例,生产工艺可以简化为催化剂制备、原料精制、聚合反应、混炼造粒4个单元。原料经过一次压缩和二次压缩增压,与催化剂在高温高压下进行聚合。未反应的乙烯和聚合物经过2次分离后,乙烯气体返回一次压缩机入口,聚合物进入混炼造粒单元,最终进行掺混、净化后包装出厂。工艺流程见图1。

图1 聚乙烯生产工艺流程Fig.1 Polyethylene process flow

1.1.2固体废物产生环节

聚乙烯生产工艺过程中产生的固体废物主要来源于各生产装置产生的废催化剂、废分子筛、聚乙烯粉料和粒料[2]以及检修时产生的废润滑油,具体见表1。

表1 聚乙烯生产工艺固体废物产生情况Table 1 Solid waste production of polyethylene

1.2 聚丙烯

1.2.1聚丙烯生产工艺

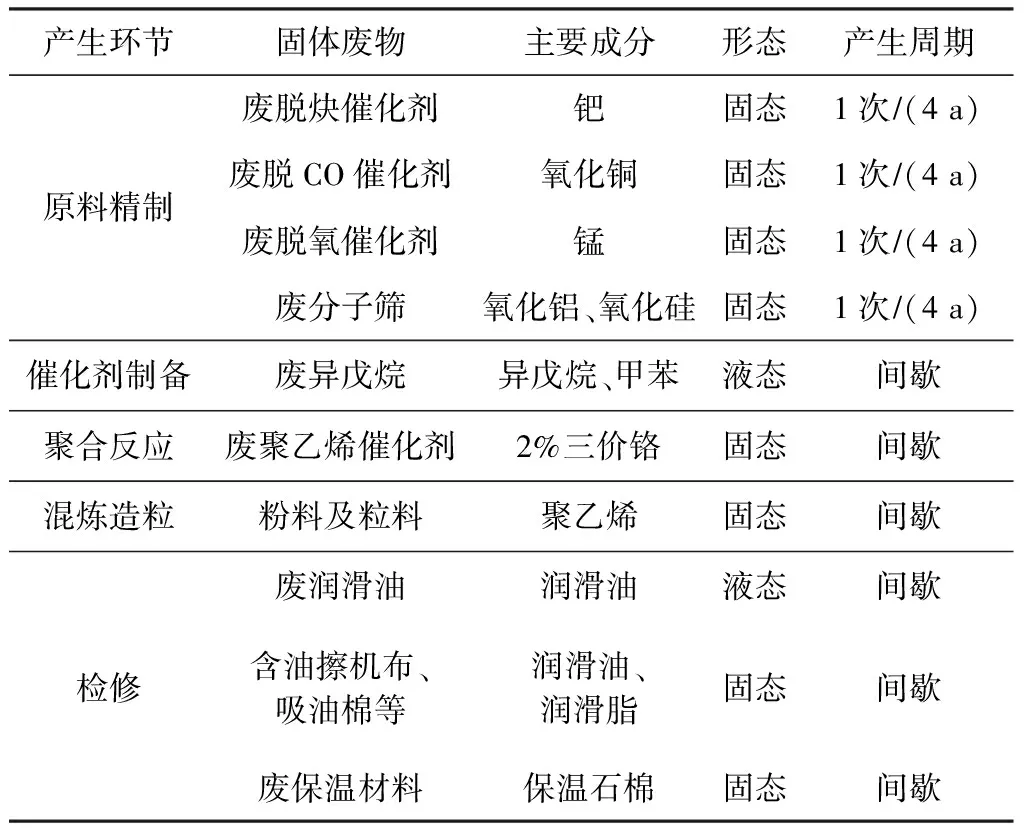

聚丙烯生产主要采用气相工艺和本体工艺[9]。以某石化企业年产10万t聚丙烯生产线为例,采用英力士公司的Innovene气相工艺,以丙烯为原料、乙烯为共聚单体,在催化剂的作用下聚合。聚丙烯工艺包括催化剂配制、原料精制聚合反应、干燥造粒等单元。丙烯在催化剂作用下,在乙烷介质中进行连续聚合反应。催化剂体系引入反应生成物,用甲醇使催化剂失活,再经中和分离、脱水、干燥得聚丙烯粉末,挤压造粒后出厂。工艺流程见图2。

图2 聚丙烯生产工艺流程Fig.2 Polypropylene process flow

1.2.2固体废物产生环节

聚丙烯工艺过程中产生的固体废物来源于各生产装置产生的废催化剂[10]、废脱硫剂、脱砷剂、废分子筛、废矿物油、聚丙烯粉料和粒料以及检修时产生的废润滑油[3],具体见表2。

表2 聚丙烯生产工艺固体废物产生情况Table 2 Solid waste production of polypropylene

1.3 聚氯乙烯

聚氯乙烯原料为氯乙烯,制备方法主要有电石乙炔法、二氯己烷法、烯炔法和乙烯氧氯化法[11],先进的工业国家已经完成了从电石法向乙烯氧氯化法的转换,我国也在促进乙烯氧氯化法的推广。聚氯乙烯生产工艺有悬浮法、乳液法、微悬浮法、本体法等,其中以悬浮法和本体法为主。

1.3.1聚氯乙烯生产工艺

由于生产聚氯乙烯的方法不同,所用的辅助材料会存在差异,如分散剂、引发剂、链转移剂、抗鱼眼剂、pH调节剂、稳定剂、终止剂、消泡剂等。以年产23万t的某石化企业聚氯乙烯生产线为例,阐述氯乙烯单体制备工艺及聚氯乙烯生产工艺。

以纯净的乙烯、氯化氢和空气作原料,添加催化剂后反应在固定床或沸腾床中进行。该反应热大,必须适当予以降温,以免过热生成高级多氯化物[12]。具体工艺流程见图3。

图3 氯乙烯生产工艺流程Fig.3 Vinyl chloride process flow

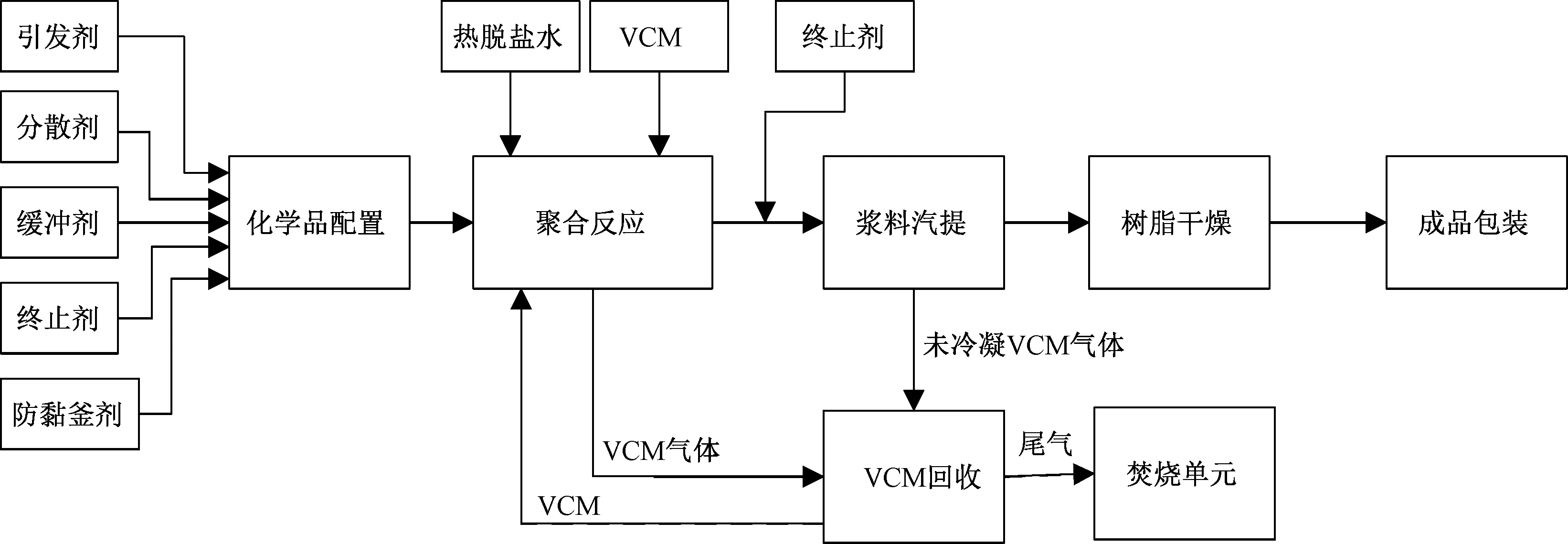

聚氯乙烯采用悬浮聚合间歇生产方式[13-14],以氯乙烯单体为原料,经气体脱出浆料中未反应氯乙烯后,再经离心脱水,沸腾干燥去除所含水分得到成品聚氯乙烯粉料,筛分去除大颗粒后包装贮存于成品仓库,工艺流程见图4。

图4 聚氯乙烯生产工艺流程Fig.4 Polyvinyl chloride process flow

1.3.2焚烧单元工艺

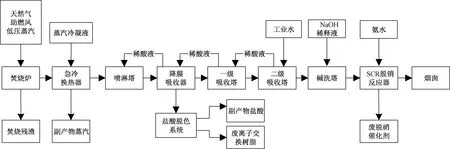

从氯乙烯、聚氯乙烯各工艺单元排出的废气和高沸物在焚烧单元焚烧,包括高温焚烧、烟气急冷、三级水喷淋降膜吸收HCl(含盐酸脱色)、三级碱洗、SCR脱硝等步骤。聚氯乙烯与空气混合会产生爆炸性物质,当处于高温高压环境或者遇见明火时有爆炸隐患[15]。焚烧后形成的气体首先经过急冷,然后在洗涤塔中用水吸收后得到盐酸,经离子交换树脂精制的盐酸产品需符合HG/T 3783—2005《副产盐酸》质量要求。洗涤塔未吸收的尾气用碱和水进行无害化处理后排入大气环境。具体工艺流程见图5。

图5 焚烧单元工艺流程Fig.5 Incineration unit process flow

1.3.3固体废物产生环节

氯乙烯生产工艺过程固体废物的主要来源是氧氯化单元的废催化剂、EDC精制单元精馏塔的高低沸物、EDC裂解单元产生的有机氯化物废渣、VCM精制单元产生的废分子筛、盐酸处理产生的废离子交换树脂、焚烧炉产生的焚烧残渣和废脱硝催化剂等,产生的固体废物为包装散落的PVC散落料、粉料过滤产生的少量废滤袋、软水制备设备定期更换的离子交换树脂。具体见表3。

表3 聚氯乙烯生产工艺固体废物产生情况Table 3 Solid waste production of polyvinyl chloride

2 合成树脂行业固体废物处理处置现状

2.1 固体废物性质及分类

合成树脂行业产生废物的原因可以总结为:1)原料精制除杂过程产生;2)为增加反应速率产生;3)对产品进行吸附产生;4)反应不完全及沉淀产生;5)工艺或操作控制不好产生;6)检修维修产生。产生的固体废物又可分为两大类,即一般固体废物和危险废物。

2.1.1一般固体废物

一般固体废物主要由不合格的树脂产品组成,包括不合格料、副牌、块料、水涝料、落地料、破包料、过渡料等。不合格料是在停开车过程中出现的外观上的缺陷,如发黑等。副牌料组成与普通合成树脂产品一致,是某项质量指标不能满足该产品标准要求的产品。块料是挤压造成的。水涝料是汽提塔开停车过程中产生的含水量较高的合成树脂料。落地料是包装或运输过程洒落地面的料,含有灰尘等杂物。破包料是包装过程中出现的由于包装损坏而不能按正常料销售到下游的合格品。过渡料是切换牌号过程中产生的。

以上不合格产品在《国家危险废物名录(2016版)》中可对应于“HW13有机树脂类废物 265-101-13树脂、合成乳胶、增塑剂、胶水/胶合剂合成过程产生的不合格产品”,按照危险废物进行管理。在《国家危险废物名录(2021版)》(简称《名录》)“HW13有机树脂类废物 265-101-13”中不合格品表述增加了“不包括热塑型树脂生产过程中聚合产物经脱除单体、低聚物、溶剂及其他助剂后产生的废料,以及热固型树脂固化后的固化体”的解释,将工艺上产生的不合格料、副牌、块料等从危险废物名录中排除,可以按照一般固体废物进行管理,或者按照降级产品进行销售处理。

另外,加助剂后剩下的废助剂袋子以及进行其他工作造成的废手套也属于一般固体废物,若沾染油污则属于危险废物。

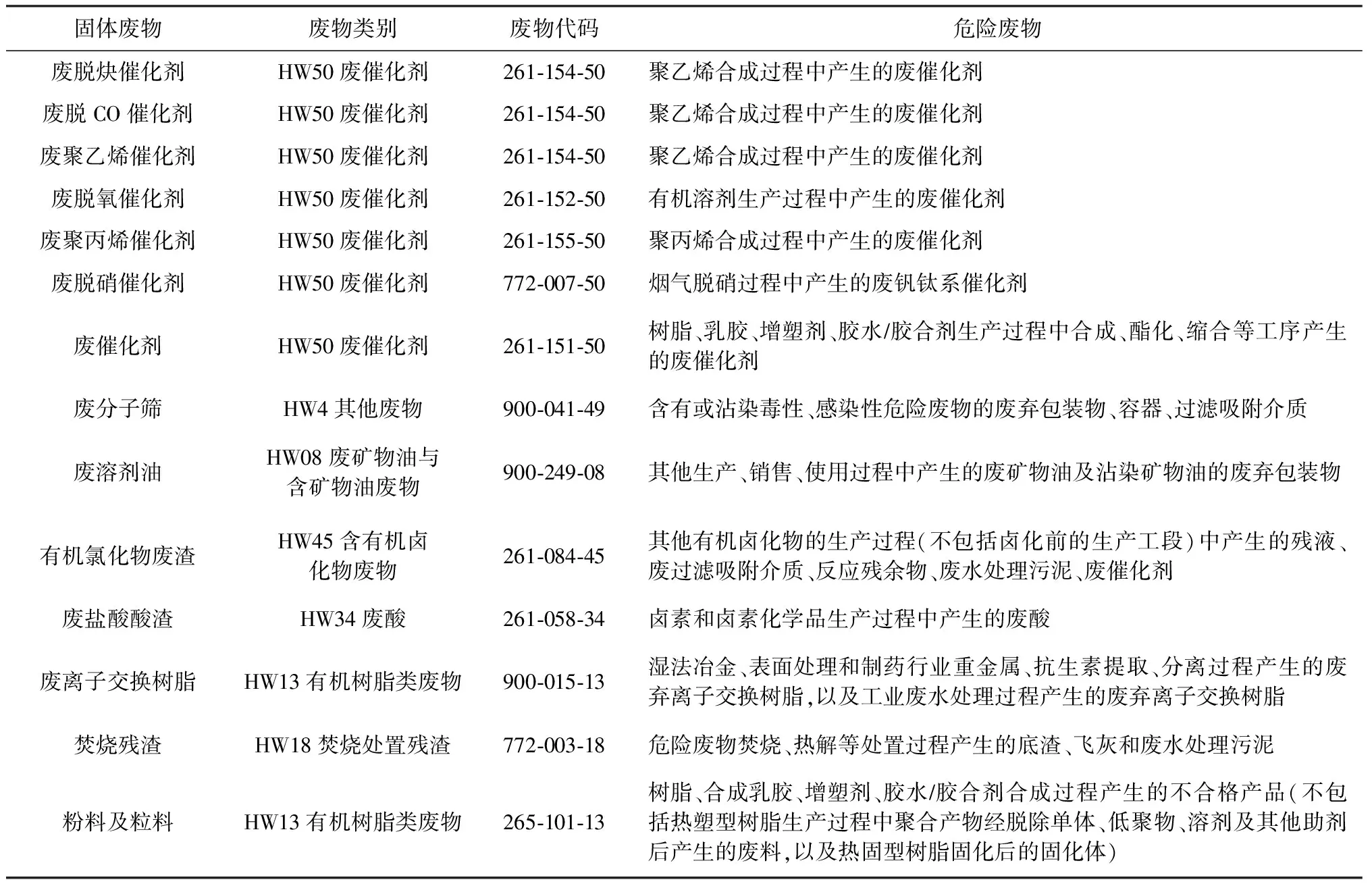

2.1.2危险废物

合成树脂行业产生的危险废物按照来源可以分为2类:1)生产过程产生的废催化剂[16]、分子筛、脱砷剂、脱硫剂等,产量少且产生周期长,一般每4年才处理处置1次;2)装置设备检修、维修产生的废润滑油、含油擦机布、吸油棉、废保温材料、废涂料桶等,这类废物产生量大,如年产10万t的聚丙烯生产线每年能产生废润滑油20 t。根据调研情况,聚乙烯、聚丙烯及聚氯乙烯生产过程中可能涉及的危险废物几乎均能在《名录》上找到相适应的条目,对照情况见表4。唯有废异戊烷未能在《名录》中找到适合条目。

表4 合成树脂行业危险废物类别及代码Table 4 Classification and code of hazardous waste from synthetic resin industry

合成树脂企业在环评报告中一般将废异戊烷按照《国家危险废物名录(2016版)》“HW06废有机溶剂与含有机溶剂废物900-403-06工业生产中作为清洗剂或萃取剂使用后废弃的易燃易爆有机溶剂,包括正己烷、甲苯、邻二甲苯、间二甲苯、对二甲苯、1,2,4-三甲苯、乙苯、乙醇、异丙醇、乙醚、丙醚、乙酸甲酯、乙酸乙酯、乙酸丁酯、丙酸丁酯、苯酚”进行管理,但是所列试剂中无异戊烷。在《名录》中该条调整为“HW06废有机溶剂与含有机溶剂废物 900-402-06”,同样未列有异戊烷。废异戊烷尚未纳入《名录》管理,其危险废物属性需要通过危险废物属性鉴别予以判断。

2.2 固体废物处理处置措施

合成树脂行业产生的废润滑油送至炼油厂进行回炼,实现资源化利用。有机氯化物废渣、焚烧残渣、废活性炭、废催化剂等铁皮桶包装,废活性炭、废内衬包装袋分别采用包装袋包装,进入危险废物暂存间暂存。废催化剂、废分子筛等正常情况下产生后立即安排转运,不在危险废物暂存间暂存,送有资质单位处理回收。合成树脂企业同步落实危险废物减量管理[17],如日常维护降低设备管线泄漏率,减少油污产生量,合理清理卫生、操作,降低含油手套、胶管产生量。另外,对一般固体废物按照资源化的方式进行处理处置,对树脂的不合格料以低价出售或者降级使用。

3 固体废物管理建议

合成树脂行业产品种类多,产量大,产生的固体废物造成的环境影响不容忽视。根据环境污染的特点,应对固体废物采取污染源源头治理、污染物减排、资源与能源回收利用等有效措施[18]。产废企业对危险废物产生、收集、运输、存储和处理等环节负有重要责任,需严格控制产量和排放量,加强全过程管理[19],保护人民群众的生活环境和身体健康。

(1)加强企业管理自治,实现源头减量。生产合成树脂的企业多集中于大型石化企业,树脂产品种类丰富,拥有较为完整的生产线和完备的管理体系,涉及的固体废物及危险废物情况相对复杂。源头减量化是固体废物科学管理的重要思想,要求企业不断改良生产工艺,不断创新生产技术和生产方式,有效降低可能产生的各类危险废物。同时,还应该要求在生产过程中以及生产结束后积极开展技术研发,不断推动危险废物安全管理的创新和优化。

(2)激发协会动能,助力技术支撑。合成树脂行业协会是企业和环境管理部门之间的纽带,具有行业指导与环境管理优势。协会充分了解企业的生产(包括工艺)、运营、管理以及废物产生节点、产生情况,优先掌握行业的先进技术、行业废物产排污情况以及废物处理处置现状等信息,能够率先发现企业在固体废物管理中遇到的问题。对于需要开展危险废物属性鉴别的固体废物,行业协会可以在环境主管部门认可下牵头制定合成树脂固体废物属性鉴别及管理要求团体标准与实施细则,在精准掌握原辅料与工艺的基础上,利用实际测试数据为危险废物鉴别提供技术支撑。该方式既能快速甄别固体废物属性,又可最大限度地缩减检测指标数量,从而简化鉴别过程,缩短鉴别周期,降低企业负担。

(3)夯实危险废物基础研究,推动《名录》修订。合成树脂企业对危险废物的关注主要集中于管理,如危险废物的收集、贮存、运输及处置,但是缺乏对源头减量的深入思考。企业应针对快速变化的工艺现状,加深危险废物类别和污染特性研究,按照固体废物减量化、资源化、无害化的原则,提高工艺水平,减少固体废物、危险废物产生。另外应配合固体废物法的施行及时推进《名录》动态修订,如对废异戊烷的危险特性进行科学论证,对产生量较小的废催化剂、废分子筛是否可以纳入豁免管理进行调研和研究。