液态硅树脂对氧化铝基陶瓷型芯性能的影响

2021-09-18杨志彬蒲发源贾文锐余建波

杨志彬,张 阳,蒲发源,冯 浩,康 婷,贾文锐,余建波

(1. 江苏科技大学冶金与材料工程学院,江苏 张家港 215600) (2. 上海大学材料科学与工程学院 省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072)

1 前 言

随着航天发动机推重比的不断增加[1],发动机涡轮叶片冷却技术问题日益突出[2, 3]。空心叶片冷却技术[4]是一种提升涡轮叶片工作温度行之有效的方法,而铸造空心叶片的关键除了陶瓷型芯的脱芯工艺[5],制备出价格低廉、尺寸精度准确和形状完整的高性能陶瓷型芯也十分重要。因此,不断改进陶瓷型芯基体材料和制造工艺对航空发动机涡轮叶片的研制十分重要[6]。

目前,国内外制造涡轮叶片用陶瓷型芯,按照基体材料主要分为氧化硅基陶瓷型芯和氧化铝基陶瓷型芯[7-10]。氧化硅基陶瓷型芯主要用于铸造定向凝固叶片和温度较低的单晶叶片,使用温度一般在1520~1550 ℃。当工作温度超过1550 ℃时,其在浇注过程中容易产生软化、变形等现象,导致叶片的合格率降低。氧化铝基陶瓷型芯的使用温度可达1520~1875 ℃[11],可以用于铸造单晶和共晶叶片[12]。氧化铝基陶瓷型芯具有良好的抗高温蠕变性能和抗弯强度,且Al2O3不会因温度的变化而引起晶体转变,因此氧化铝基陶瓷型芯可广泛应用于航空涡轮叶片的制造。但是,氧化铝基陶瓷型芯也存在烧成性相对较差等问题。

针对陶瓷型芯烧成性差的问题,通常向Al2O3基体中加入矿化剂,常见矿化剂主要有SiO2和MgO,矿化剂的主要作用是降低Al2O3的烧结温度,使其产生液相,从而促进烧结。王荣峰等[13]研究表明,SiO2与Y2O3等矿化剂的加入使得氧化铝基陶瓷型芯的综合性能得到很大改善。赵红亮等[14]研究了添加纳米SiO2对氧化铝基陶瓷型芯性能的影响,发现加入纳米SiO2后,材料的烧结温度降低,烧结驱动力显著增加,烧成后陶瓷型芯抗弯强度显著提高。

近年来,硅树脂作为一种先驱体型矿化剂[15, 16]受到了研究者们的广泛关注。硅树脂是一种以—Si—O—Si—为主链的半无机半有机类型的高聚物,在一定条件下会发生交联反应,形成三维网状结构的产物。将其与陶瓷粉末混合,这种三维网状结构会将陶瓷颗粒包覆在其中,形成具有一定形状和强度的陶瓷素坯,其在烧结过程中,主链发生分解并以SiO2/—Si—O—C—的形式保留在陶瓷样品中。

作者课题组[17, 18]前期工作以固态硅树脂为矿化剂,球形Al2O3颗粒为基体,制备氧化铝基陶瓷型芯,结果发现添加固态硅树脂后,氧化铝基陶瓷型芯的抗弯强度有了极大提高。本文以液态硅树脂为烧结助剂,球形Al2O3粉为基体,制备氧化铝基陶瓷型芯,研究不同烧结温度和不同液态硅树脂含量对氧化铝基陶瓷型芯相组成、形貌组织和性能的影响。

2 实 验

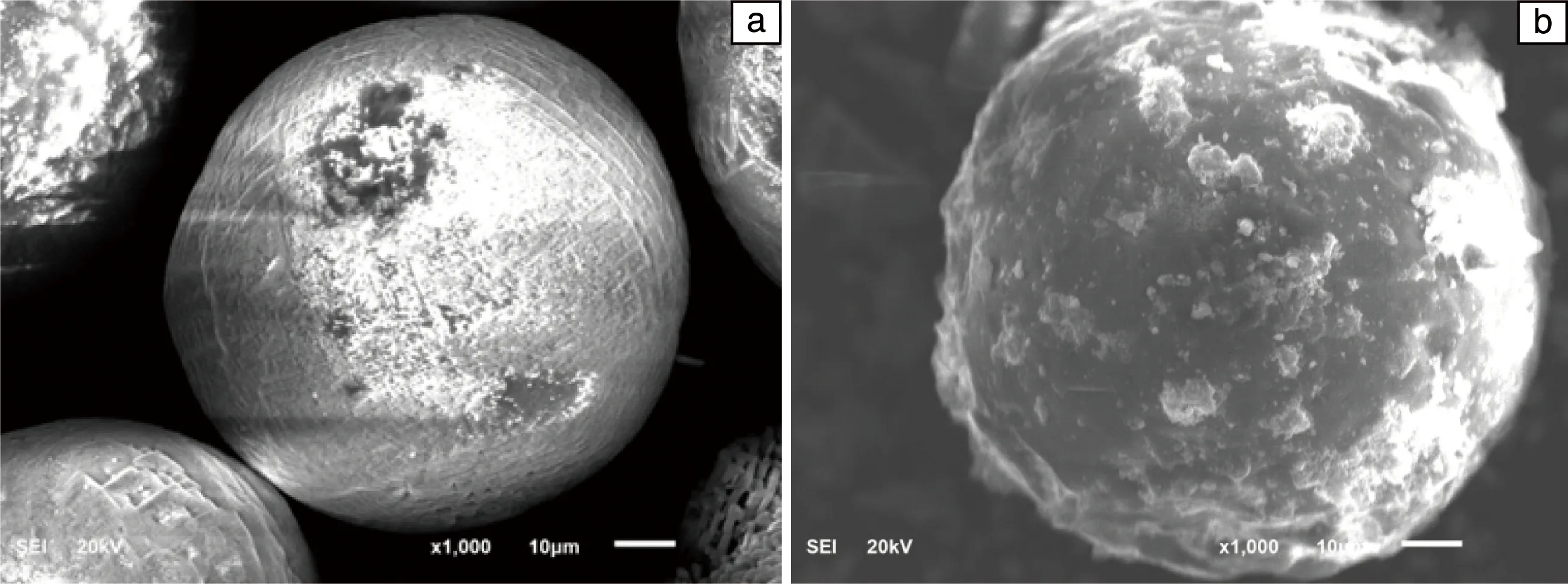

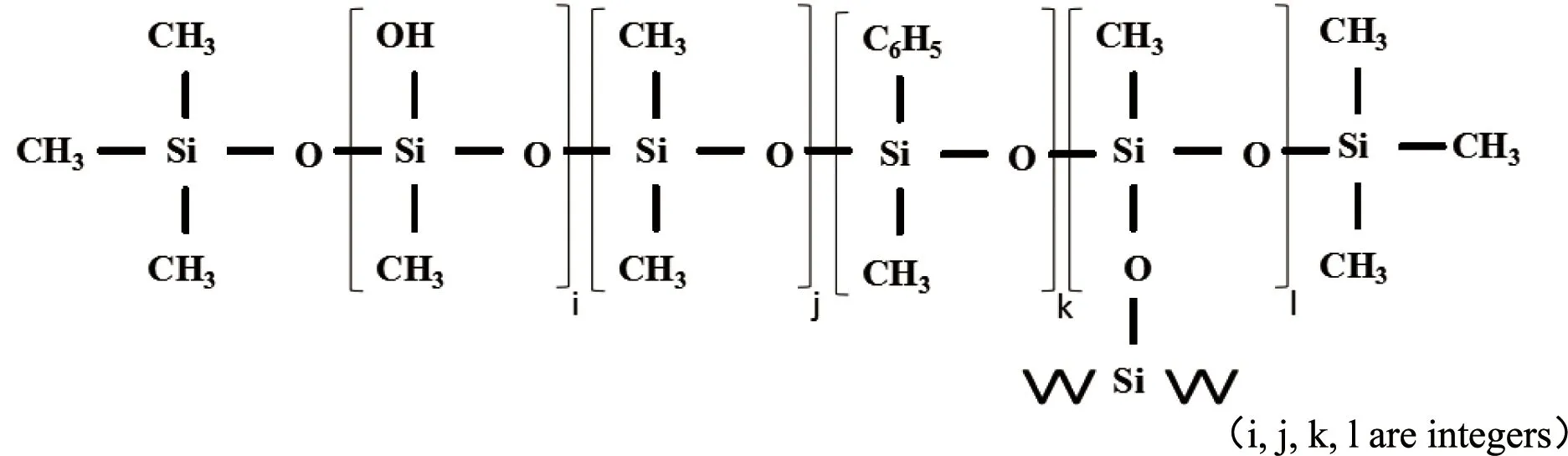

用常见的球形Al2O3粉为基体材料制备陶瓷型芯,粉末平均粒径约100 μm,如图1a所示。以液态硅树脂(分子式如图2所示)为粘结剂,对陶瓷型芯进行模压成型。将白色球形Al2O3粉料在105 ℃下干燥24 h去除水分,丙酮作有机溶剂,按质量比99∶1的比例稀释液态硅树脂;将稀释后的液态硅树脂与球形Al2O3粉料分别按质量比0.3%,0.5%,0.8%和1%混合,以ZrO2球为球磨介质,在尼龙球磨罐中球磨24 h,球料比为2∶1,球磨机转速为50 r/min。球磨过程使得液态硅树脂均匀地附着在球形Al2O3粉末表面。由于丙酮的沸点为56.53 ℃,为了使分散剂丙酮能够顺利排出,混合完成后得到的陶瓷粉料在80 ℃下干燥24 h,然后模压成型制备氧化铝基陶瓷素坯,压力为20 MPa,成型时间3 min。图1b为硅树脂粘附球形Al2O3颗粒的SEM照片。

图1 球形Al2O3颗粒(a)和硅树脂粘附Al2O3颗粒(b)的SEM照片Fig.1 SEM images of Al2O3 particles (a )and organic silicone resin adhered on Al2O3 particles (b)

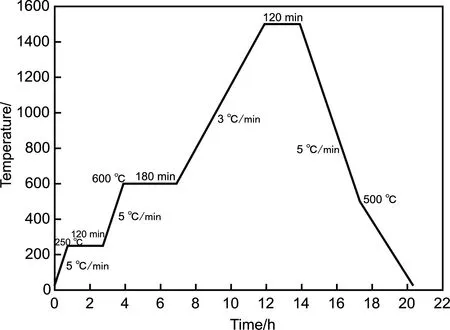

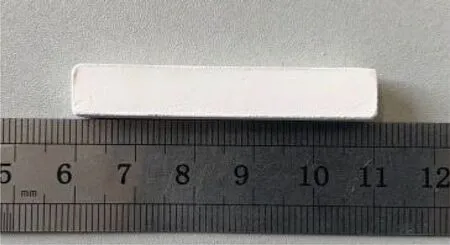

压制得到的陶瓷素坯用管式电炉在空气气氛中进行烧结,烧结温度分别为1450,1500,1550和1600 ℃,烧结后的样品用于后续性能测试,烧结工艺按照图3进行。在室温~250 ℃升温区间,采用5 ℃/min的升温速率,保温120 min,其目的是使硅树脂中—OH官能团分解完全;在250~600 ℃升温区间,采用5 ℃/min的升温速率,保温180 min,确保硅树脂能够完全分解,最终以SiO2的形式存在陶瓷型芯中,防止产生裂纹、气泡等现象;在600~1500 ℃升温区间,采用3 ℃/min升温速率,保温120 min,陶瓷型芯开始烧结,气孔消失,晶粒进一步长大,晶粒之间结合得更加紧密,性能也随之提升;保温结束,采用5 ℃/min降温速率冷却至500 ℃后随炉冷却。烧结制备的试样尺寸为50 mm×8.5 mm×8.0 mm,如图4所示。

图2 液态硅树脂分子结构图Fig.2 Molecular structure diagram of liquid silicone resin

图3 烧结工艺示意图Fig.3 The illustration of the heating process

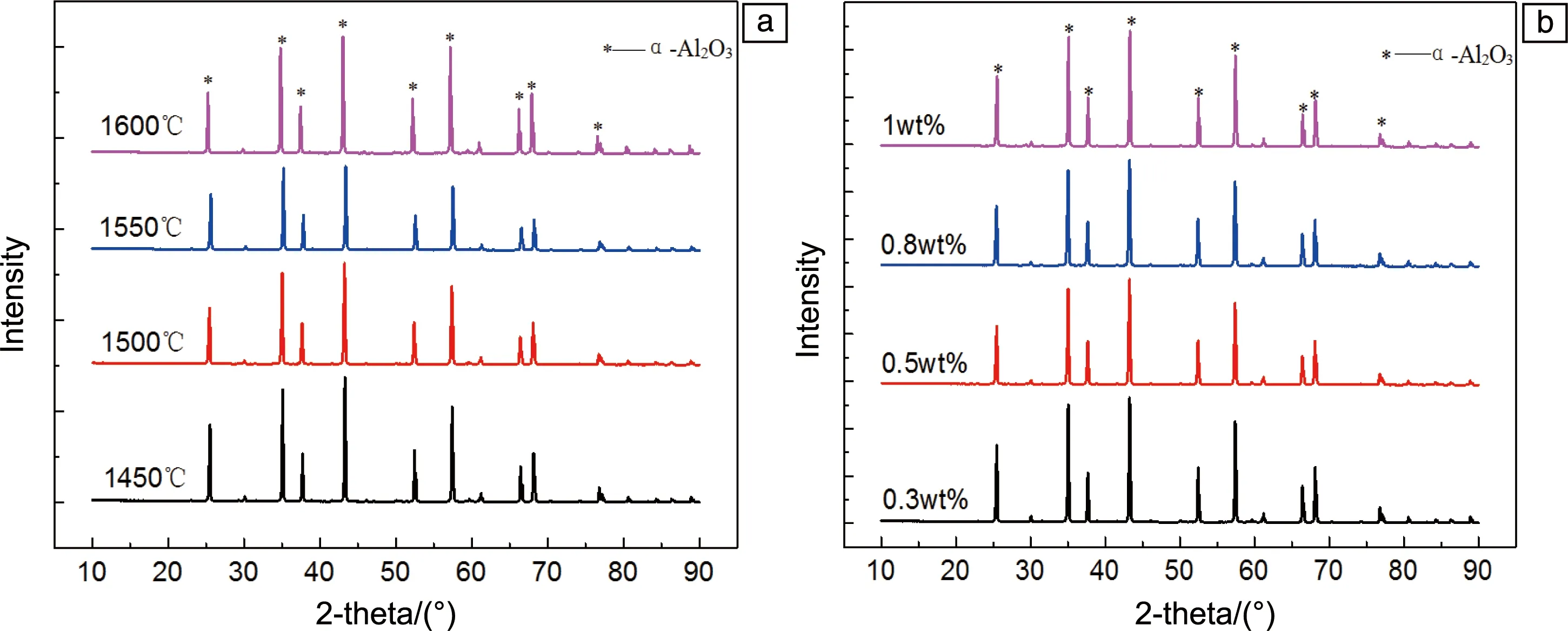

陶瓷型芯的线性收缩率是衡量陶瓷型芯质量的重要指标,其稳定性决定了空心零件在铸造过程中的尺寸精度和稳定性。本实验采用游标卡尺测量试样烧结前后的尺寸,用公式计算不同液态硅树脂含量陶瓷型芯在不同烧结温度下的线性收缩率。采用阿基米德排水法测定氧化铝基陶瓷型芯试样显气孔率和体积密度,分别计算具体数值并绘图。在万能试验机上采取三点弯曲法测量陶瓷型芯样品的抗弯强度,跨距为30 mm,加载速率为0.5 mm/min。上述所提到的指标均采用5个陶瓷型芯试样的平均值。采用SEM(型号JSM-6510LA)对陶瓷型芯的断口进行显微组织分析,采用X射线衍射仪(型号Ulitima IV)分析陶瓷型芯样品的物相组成,扫描角度为10°~90°,速度为 10°/min。实验所需主要实验材料、试剂及设备如表1所示。

图4 烧结制备的陶瓷型芯试样照片Fig.4 Digital photo of the ceramic core sample prepared by sintering

表1 实验材料、试剂及设备

3 结果与讨论

3.1 液态硅树脂热重分析

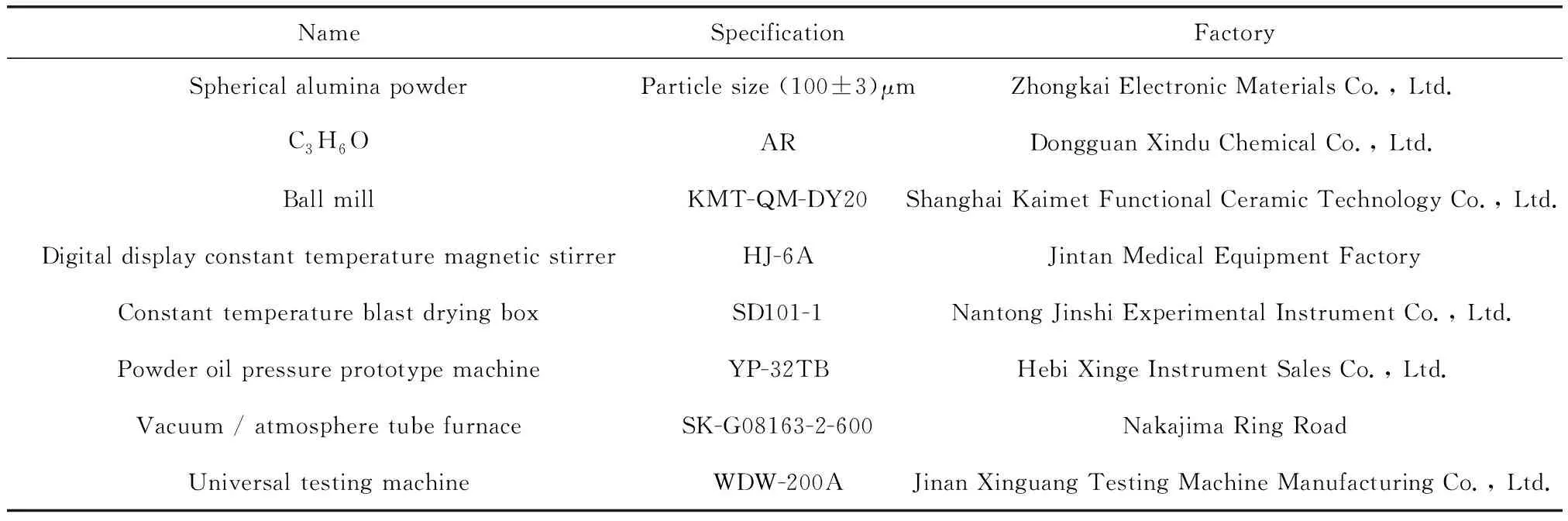

图5给出了液态硅树脂在空气中的热失重曲线。由图可知液态硅树脂在100 ℃开始分解,至600 ℃分解完全,总失重量为32.8 mg,失重率占65.7%。液态硅树脂热分解主要由—OH官能团、苯基官能团和—CH3官能团裂解产生。

图5 液态硅树脂热重分析Fig.5 TG analysis of the liquid silicone resin

3.2 XRD分析

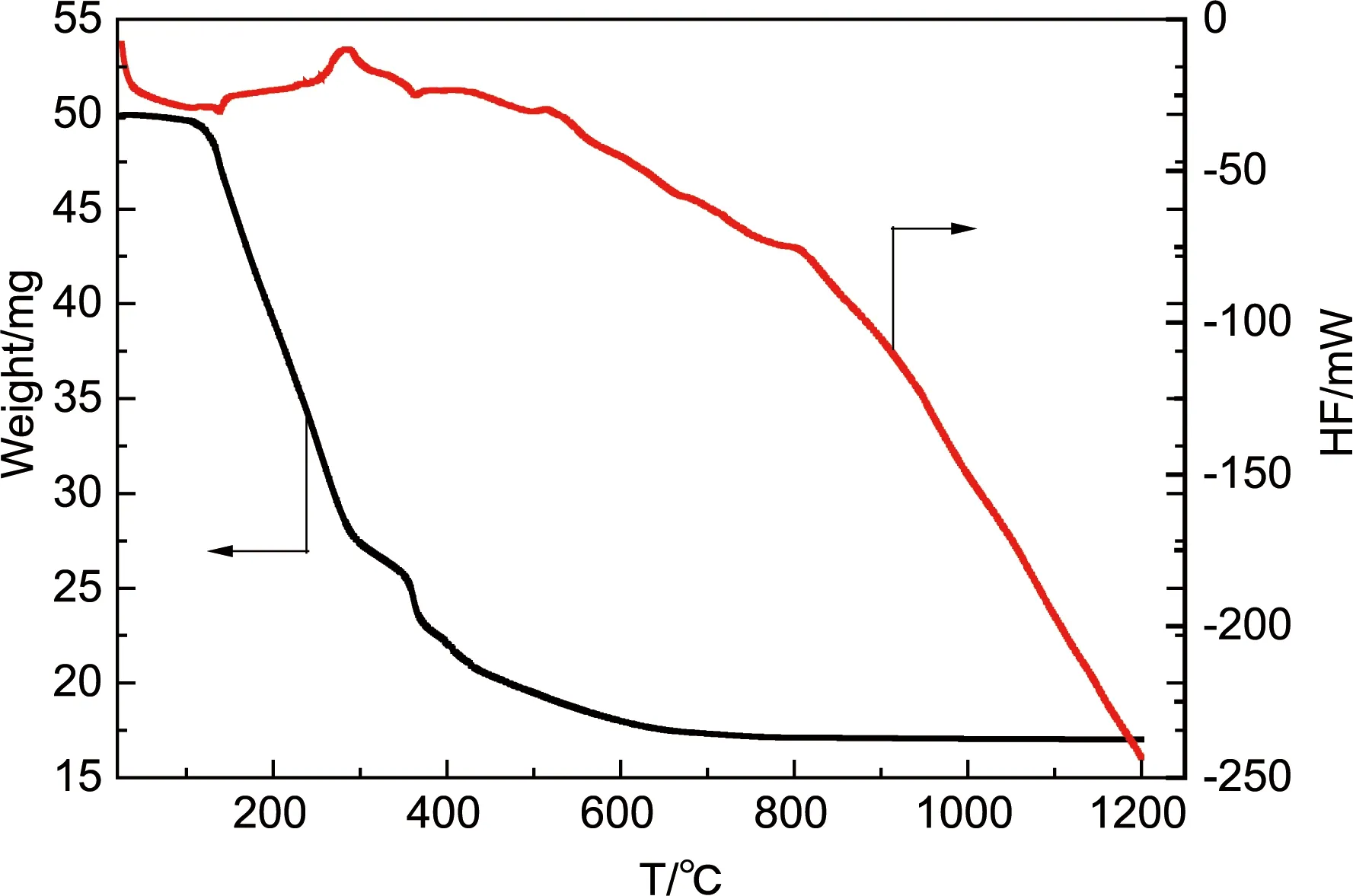

图6为不同含量液态硅树脂和0.5%固态硅树脂(质量分数,下同)不同烧结温度下氧化铝基陶瓷型芯XRD图谱。由图可知,以上两种情况烧结后,陶瓷型芯主要由α-Al2O3相组成,并未出现SiO2相,究其原因可能是加入的液态硅树脂量较少,经高温裂解产生的氧化硅未达XRD能准确检测的最低浓度要求,因而未出现SiO2衍射峰相。

图6 液态硅树脂粘结氧化铝陶瓷型芯不同烧结温度下(a)和不同硅树脂含量(b)试样的XRD图谱Fig.6 XRD patterns of Al2O3-based ceramic core with liquid silicone resin at different temperature (a) and with with different content of liquid silicone resin (b)

3.3 SEM分析

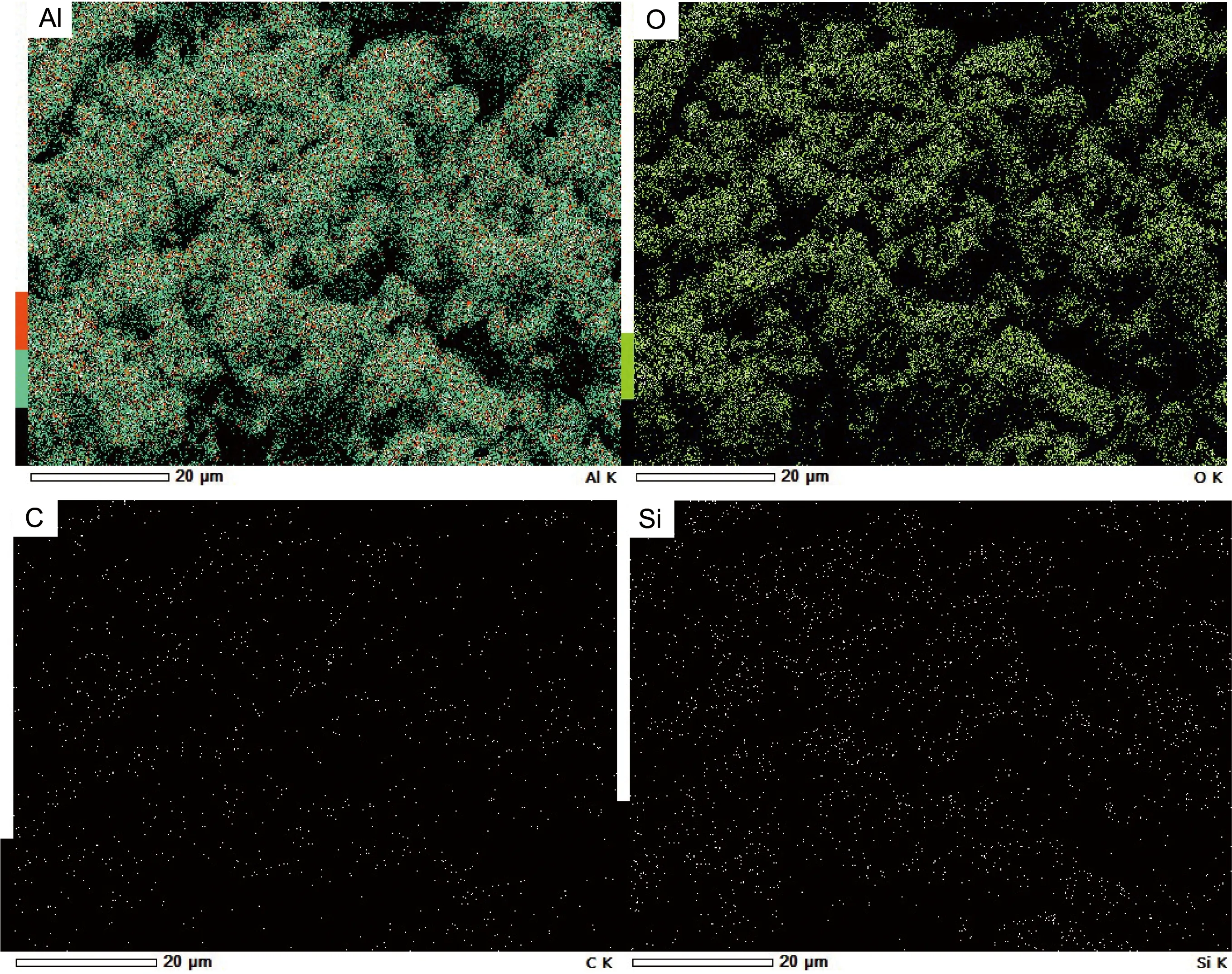

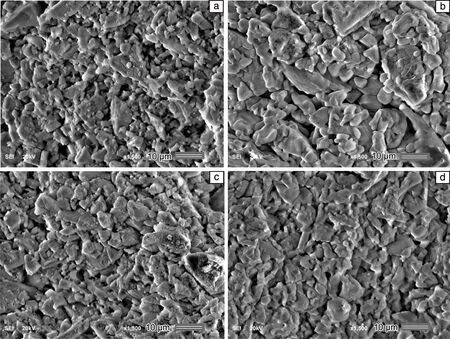

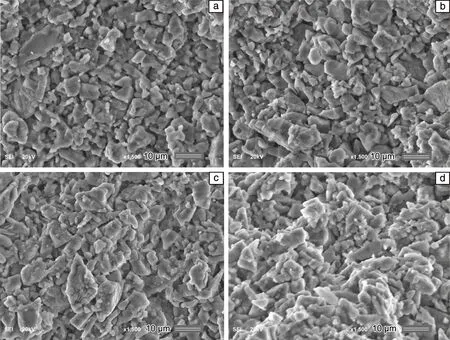

图7为1550 ℃烧结温度下0.5%液态硅树脂氧化铝基陶瓷型芯EDS面扫描图谱。由图可知,元素Si均匀分布于Al2O3微粒表面周围,分散性较好,未出现团聚。图8为不同烧结温度液态硅树脂氧化铝基陶瓷型芯的SEM照片,由图可知,在1450 ℃烧结陶瓷型芯,裂解后SiO2颗粒均匀分散在Al2O3陶瓷颗粒周围,孔隙率较大,致密化程度较低;随着烧结温度的增加,SiO2颗粒逐渐增大,孔隙率减小,陶瓷表面越来越致密。图9为高温(1550 ℃)下不同含量液态硅树脂氧化铝基陶瓷型芯SEM照片,可知0.3%液态硅树脂氧化铝基陶瓷型芯表面疏松多孔,孔隙率大,随着液态硅树脂含量增大,孔隙率减小,表面越致密。

图7 1550 ℃烧结温度下0.5%液态硅树脂氧化铝基陶瓷型芯EDS面扫图谱Fig.7 EDS mappings of of Al2O3-based ceramic cores with 0.5% liquid silicone resin at 1550 ℃

图8 0.5%液态硅树脂氧化铝基陶瓷型芯不同烧结温度下的SEM照片:(a)1450 ℃,(b)1500 ℃,(c)1550 ℃,(d)1600 ℃Fig.8 SEM images of Al2O3-based ceramic cores with 0.5% liquid silicone resin at different sintering temperatures: (a) 1450 ℃, (b) 1500℃, (c) 1550 ℃, (d) 1600 ℃

图9 1550 ℃下不同质量分数液态硅树脂氧化铝基陶瓷型芯SEM照片: (a) 0.3%, (b) 0.5%, (c) 0.8%, (d) 1%Fig.9 SEM images of Al2O3-based ceramic core with different content of liquid silicone resin at 1550 ℃: (a) 0.3%, (b) 0.5%, (c) 0.8%, (d) 1%

3.4 综合性能分析

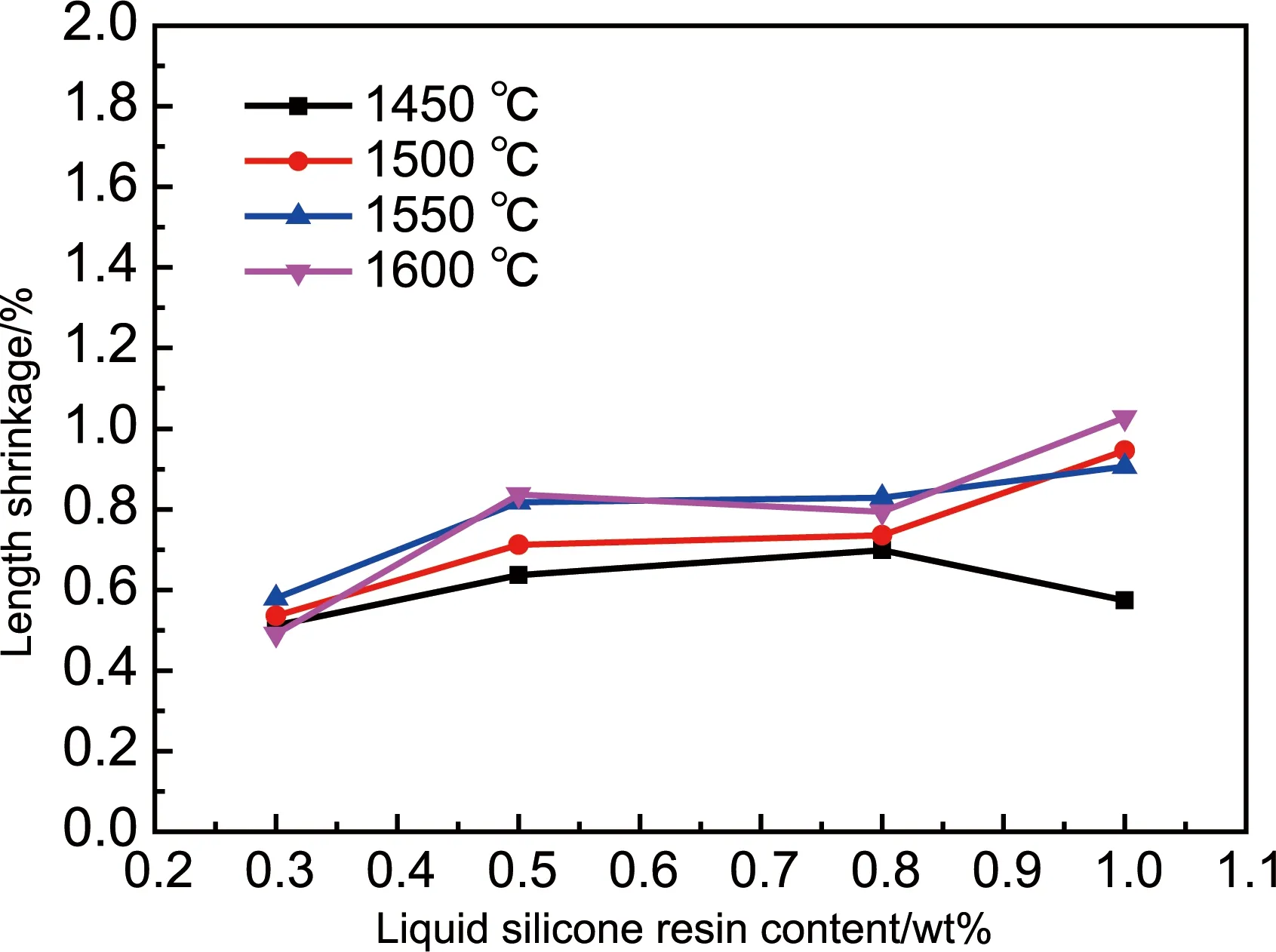

图10是依据线性收缩率公式,计算得到的不同烧结温度下,不同质量分数液态硅树脂对氧化铝基陶瓷型芯线性收缩率的影响关系图。由图可知,氧化铝基陶瓷型芯的线性收缩率整体都是随着烧结温度的上升而增大的,这是因为烧结温度的提高使得致密化程度不断推进,高温给予了原子加速运动的驱动力,导致其在氧化铝基陶瓷型芯中的扩散速率增加,促进了粒子之间形成烧结颈。随着温度进一步升高,烧结颈的面积不断增大,使得陶瓷型芯中的粒子契合更加紧密,线性收缩率进一步变大。在1500 ℃以上的烧结温度下,陶瓷型芯线性收缩率是随液态硅树脂含量增大而增大的,线性收缩率最小为0.49%,最大为1.03%。陶瓷型芯作为涡轮叶片内腔核心部件,其线性收缩率过大会在其内部产生内应力,导致变形或者裂纹,因而必须严格控制线性收缩率。图10给出了不同温度下不同成分的氧化铝陶瓷型芯线性收缩率测量结果,整体上来看数值较低,能够确保氧化铝陶瓷型芯的尺寸稳定性。线性收缩率低的原因可能是由于烧结过程中,有机液态硅树脂氧化并分解出有机气体,这些气体的连续溢出抵消了陶瓷型芯内部致密化产生的内应力。

图10 液态硅树脂对氧化铝基陶瓷型芯线性收缩率影响Fig.10 Length shrinkage of Al2O3-based ceramic cores with different content of liquid silicone resin

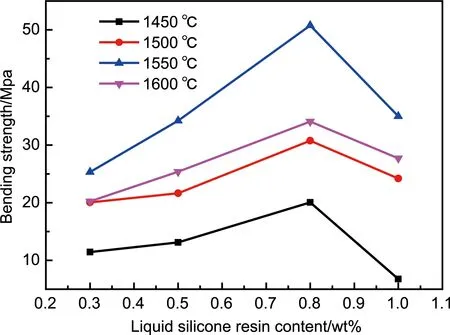

氧化铝基陶瓷型芯抗弯强度随液态硅树脂含量的变化关系如图11所示。从图中可以看出,当液态硅树脂的加入量一定时,随着烧结温度的升高,陶瓷型芯的抗弯强度整体呈先上升后下降的趋势。这是因为烧结温度较低时,烧结进行不彻底,陶瓷颗粒与颗粒之间仅仅为简单的点接触,没有很好的粘结接触,致使样品的抗弯强度较低。当烧结温度升高时,烧结样品的致密化程度越来越高,颗粒与颗粒之间充满了硅树脂的裂解产物,起到了很好的粘结效果,使得型芯样品的抗弯强度明显提升。1550 ℃烧结温度下抗弯强度的显著提高是由于陶瓷的相变增韧特性,适当的相变可以增强型芯的力学性能,从而提高材料的强度。当烧结温度为1600 ℃时,过多的相转变导致陶瓷型芯试样的抗弯强度降低。

由图11可知,在同一烧结温度下,随液态硅树脂量的增大,陶瓷型芯抗弯强度先增大后减小,说明液态硅树脂的加入对陶瓷型芯抗弯强度的提升效果显著。当液态硅树脂量为0.8%时,抗弯强度达最大,例如,在1550 ℃烧结温度下,液态硅树脂为0.8%时,陶瓷型芯抗弯强度达50.76 MPa。其原因可能是液态硅树脂在氧化铝陶瓷型芯中均匀分散,烧结成形后,硅树脂与型芯基体相互紧密交织在一起,氧化硅的桥接作用对基体承载外力的能力有一定的强化效果,使得抗弯强度得到提升。当液态硅树脂量增加到1%时,陶瓷型芯抗弯强度反而降低,这可能主要是因为液态硅树脂过多导致分散不均匀,降低了抗弯强度。

图11 液态硅树脂对氧化铝基陶瓷型芯抗弯强度的影响Fig.11 Bending strength of Al2O3-based ceramic cores with different content of liquid silicone resin

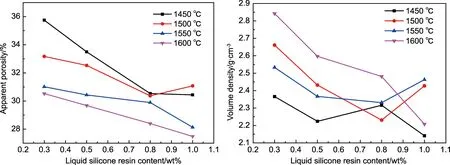

图12给出了不同液态硅树脂量对氧化铝基陶瓷型芯的显气孔率和体积密度的影响。由图12a可知,在相同的烧结温度下,陶瓷型芯显气孔率随着液态硅树脂量增大而减小,其原因可能是液态硅树脂裂解产生SiO2,SiO2含量随液态硅树脂含量的增加而增多,这样就能更好地填充到氧化铝基陶瓷型芯内孔中,使氧化铝颗粒之间结合更加致密,从而降低了陶瓷型芯的显气孔率。从图12b中可知,陶瓷型芯样品的体积密度与其显气孔率几乎相对应。当液态硅树脂量为0.3%,0.5%和0.8%时,随着烧结温度的增加,陶瓷型芯的体积密度大致呈现出逐渐增大的趋势,但相同烧结温度下陶瓷型芯体积密度几乎随液态硅树脂量增大而减小。

图12 液态硅树脂对氧化铝基陶瓷型芯显气孔率(a)和体积密度(b)的影响Fig.12 Apparent porosity and volume density of Al2O3-based ceramic cores: (a) apparent porosity, (b) volume density

4 结 论

本文利用干压法制备了液态硅树脂粘结氧化铝基陶瓷型芯试样,系统地研究了烧结温度和液态硅树脂添加量对陶瓷型芯的物相组成、显微结构、抗弯强度、线性收缩率、显气孔率以及体积密度的影响。主要获得了以下研究结论:

(1)陶瓷型芯线性收缩率虽然是随液态硅树脂含量增大而增大的,但是整体上来看相对稳定,其值在0.5%~1.0%范围内,因而能够确保氧化铝陶瓷型芯的尺寸稳定性。

(2)烧结温度为1550 ℃时,陶瓷型芯线性收缩率最稳定,在此条件下,陶瓷型芯的显气孔率在28.14%~31.11%之间,体积密度在2.31~2.53 g/cm3之间,能满足良好的尺寸精度和力学性能要求。

(3)在相同烧结温度下,液态硅树脂的加入量对陶瓷型芯抗弯强度影响显著。烧结温度为1550 ℃、硅树脂添加量为0.8%时,抗弯强度达到最大值(50.76 MPa),此时陶瓷型芯样品综合性能最佳。