对ZGM95G磨煤机动态分离器改造的分析与计算

2021-09-18郝天佑

郝天佑

(上海电气上重碾磨特装设备有限公司 技术营销部,上海 200245)

陕西某电厂一期工程2×300 MW机组于2008年正式投产运行,它采用正压冷一次风直吹式制粉系统,每台机组配置5台(4运1备)ZGM95G型磨煤机[1]。虽然该电厂二期3号、4号两台100万千瓦超超临界空冷燃煤发电机组已于2019年转入商业运营,但突出的煤电供需矛盾导致机组负荷现阶段仍旧升降频繁、升降幅度较大,常处于调峰状态。对于直吹式制粉系统而言,机组负荷的变化就是磨煤机出力的变化,因此深度调峰时,电厂不得不启用一期工程的磨煤机来保证机组负荷。为避免锅炉排放超标,在碾磨现有煤种(煤粉细度R90=18%)时,需启用2台ZGM95G磨煤机,且每台磨煤机的出力需在40 t/h以上。但是,该型磨煤机的最大出力为35 t/h(减速机在原设计基础上提速23.7%后的出力),无法满足对深度调峰机组的性能要求。因此,该型磨煤机出力亟待提高。本文拟对该型磨煤机动态分离器的改造情况进行分析。

1 用于磨煤机的动态分离器技术

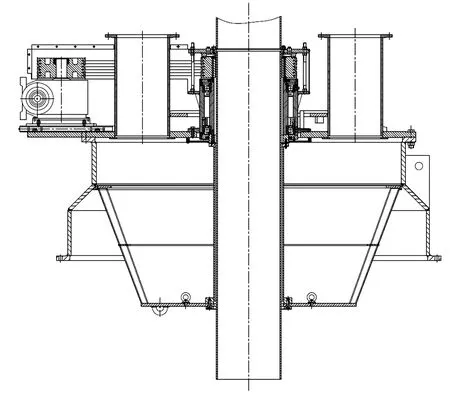

上海某公司早期从美国引进了碗式磨煤机的设计及制造技术,经过结构优化和技术创新,开发了HP系列磨煤机[2]。HP系列磨煤机的研磨部件主要包括磨辊及碗形磨盘。在此基础上,该公司于2004年从美国ALSTOM公司引进了动态分离器技术,应用于燃煤电厂的制粉系统中;为适应国家能源政策和节能减排的要求,紧密跟踪国内外磨煤机技术最新发展态势,满足用户因煤质变化提出的更高要求,近年来不断优化HP动态分离器结构,同时开发了专门用于改造ZGM系列静态分离器的改进型HP动态分离器。原HP动态分离器结构和改进型HP动态分离器结构分别见图1、图2。

图1 原HP动态分离器结构

图2 改进型HP动态分离器结构

改进型HP动态分离器可优化磨煤机内部气流场,有效提升磨煤机内部风粉混合物的分离效率,降低煤粉循环倍率;在煤粉细度不变时可提高磨煤机出力,在出力不变时可提高煤粉细度;同时可以提高煤粉均匀性,降低制粉单耗[3-4]。

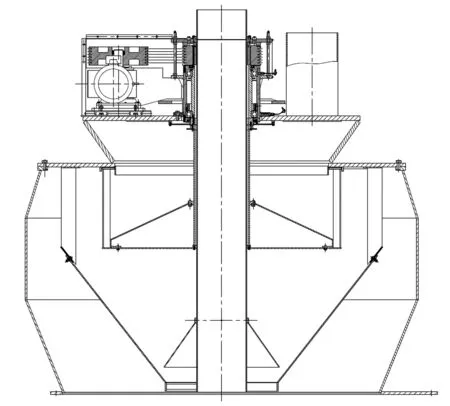

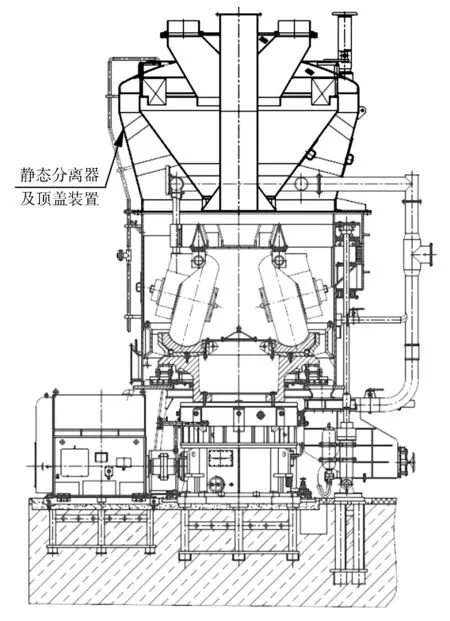

2 分离器改造前后的磨煤机结构

带静态分离器的ZGM95G磨煤机,内部通风阻力大,风粉分离效率低,磨煤机出力低[5]。改造时,需将ZGM95G磨煤机的静态分离器及其顶盖拆下,将改进型HP动态分离器及其顶盖整体吊装至磨煤机分离器的上方,并用相应的紧固件进行紧固;同时,把新增的动态分离器密封风管路直接从原有的密封风管路上引出。

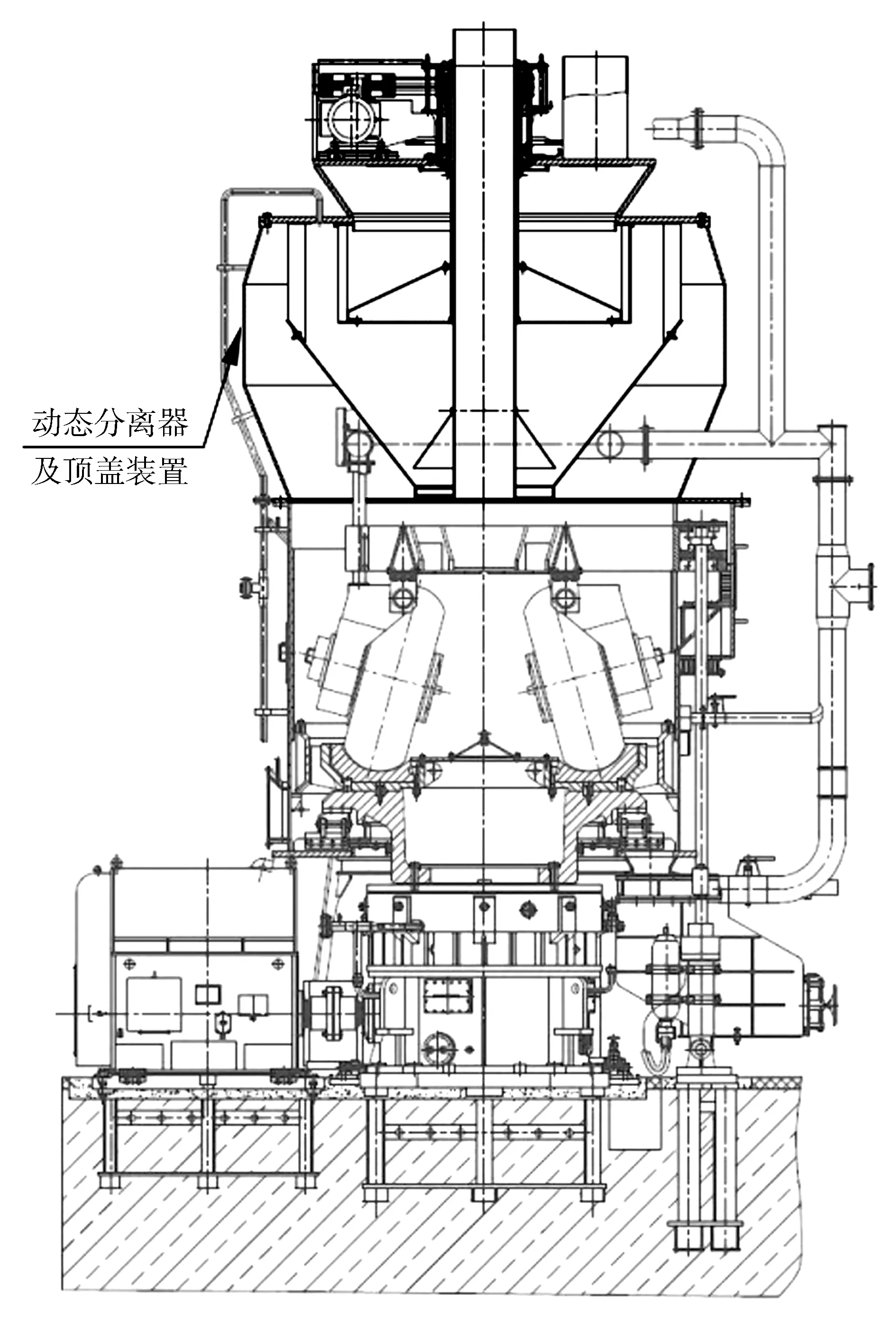

改造前后ZGM95G磨煤机结构分别(见图3、图4)。

图3 改造前ZGM95G磨煤机结构

图4 改造后ZGM95G磨煤机结构

3 磨煤机碾磨能力的核算

3.1 磨煤机最大出力

根据文献[6-8],有

Bm=B1×fG×fM×fR×fA×fF

=42×1.08×1.01×0.97×0.938×1.1

=45.85(t/h)

(1)

式中,Bm,B1,fG,fM,fR,fA,fF分别为磨煤机最大出力、磨煤机基本出力、原煤可磨性修正系数、原煤水分修正系数、煤粉细度修正系数、灰分修正系数和分离器形式修正系数。

保证出力为:

BGW=45.85×0.95=43.56(t/h)

2.温度。空气温度是影响猪只健康和生产力的重要因素。猪是恒温动物,在一定范围内的各种环境温度下,无论是在严寒的冬季,还是酷热的夏季都能通过自身的调节作用来保持体温的恒定,但是这要消耗很多的热量,既增加了日粮的消耗,又影响了营养状况,轻则日增重下降,严重时可以引发疾病甚至死亡。各种年龄的猪只适宜温度是:断奶仔猪28℃~22℃;繁殖母猪分娩前18℃~20℃、分娩期间25℃~26℃、分娩当日 25℃~20℃,值得注意的是初生仔猪保育舍的温度应保持在30℃~28℃,随着日龄的增加逐渐降低到24℃。

(2)

43.56 t/h的保证出力,大于40 t/h,且有8%余量,能够满足要求。

按改造内容类比,改造前磨煤机最大出力为35 t/h,类比某发电厂以往改造后效果(出力提高幅度≥17%),所研究电厂改造后保证出力BGL≥35×1.17=40.95(t/h)>40 t/h,能够满足要求。

总之,无论是按文献计算,还是按改造内容类比,所研究电厂改造后磨煤机的保证出力都能满足预期(≥40 t/h)要求。

3.2 电动机功率

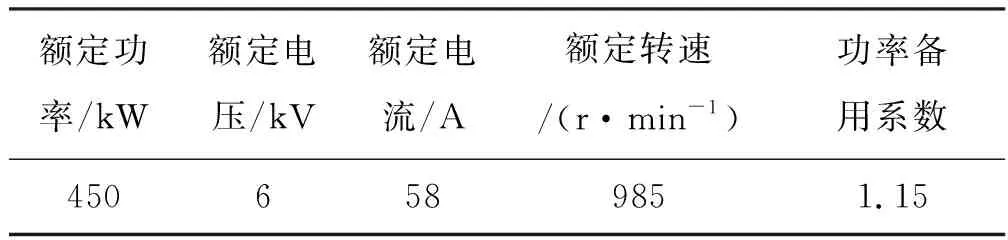

该电厂磨煤机配置的电动机型号为:YMKQ500-6。电动机参数如表1所示。

表1 电动机参数

原ZGM95G磨煤机的额定功率为380 kW,所配电动机功率为450 kW,电动机已有18%的功率余量,且电动机尚有1.15的功率备用系数。改造后磨煤机最大计算出力为45.85 t/h,要求的磨煤单耗≤8.49 kWh/t。因此,所需电动机最大功率为:45.85×8.49=389.26(kW)。显然,电动机功率有较大余量,无需进行增容改造。

3.3 液压加载力

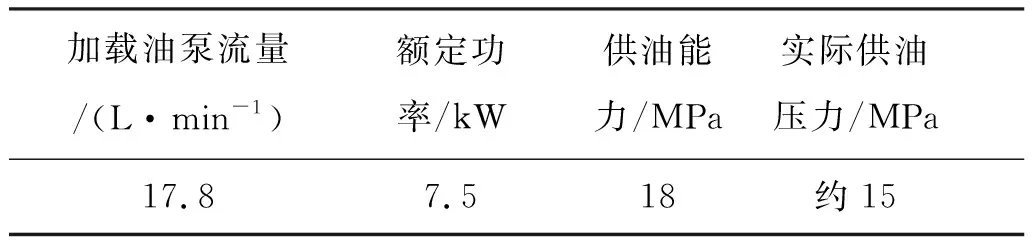

该电厂磨煤机配置的液压加载系统具体参数如表2所示。

表2 液压加载系统具体参数

从表2可以看出,液压加载系统的供油能力为18 MPa,改造前后磨煤机实际供油压力约为15 MPa,系统供油能力大于实际供油压力。因此,液压加载系统只需调整运行参数即可,而无需进行增容改造。

4 制粉系统携带能力的核算

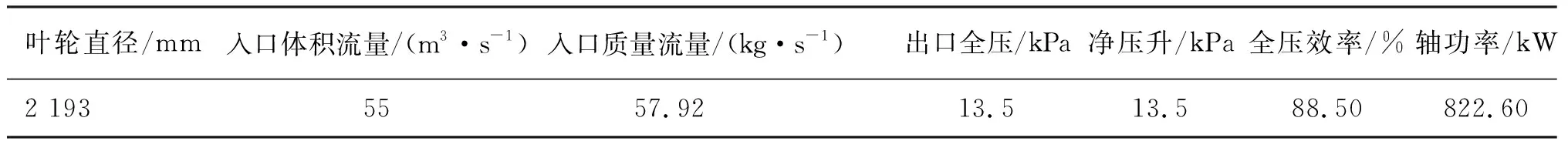

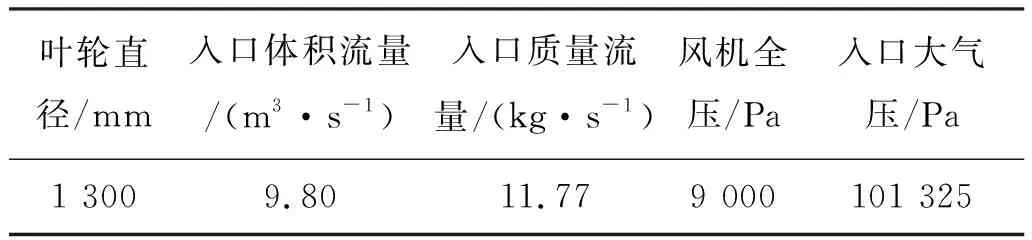

ZGM95G磨煤机配套的一次风机为离心式风机,型号为L4N2070SBL6T。该一次风机的具体参数如表3所示。

表3 一次风机的具体参数

从表3还可看出,单台风机的入口质量流量为57.92 kg/s。动态分离器改造后的单台磨煤机所需一次风最大风量为20.38 kg/s,所需密封风风量为1.77 kg/s,因此改造后所需总风量为:20.38+1.77=22.15(kg/s);对于陕西某电厂实有的2台磨煤机、5台一次风机而言,57.92×2=115.84(kg/s),22.15×5=110.75(kg/s)。显然,风量也能满足要求。因此,制粉系统的携带能力完全能够满足要求。

5 制粉系统干燥能力和密封风的核算

根据热平衡原理可知:

输入磨煤机的热量=磨煤机输出的热量(Qin=Qout)

(3)

输入磨煤机的热量=干燥剂的物理热+碾磨部件产生的热量+进入磨煤机密封风的物理热+原煤物理热 (Qin=Qgz+Qnm+Qmf+Qym)

(4)

磨煤机输出的热量=蒸发水消耗的热量+加热燃料消耗的热量+干燥剂带走的热量+制粉系统散失的热量(Qout=QZ+Qjr+Q2+Q5)

(5)

经核算,改造后,磨煤机出力最大时入口一次风温度为205 ℃,而空预器出口一次风温度为295 ℃。二者之差为90 ℃,因此制粉系统的干燥能力完全能够满足要求。

ZGM95G磨煤机配套的密封风机为离心式风机,型号为MF9-10-15No13D。该密封风机的具体参数如表4所示。

表4 密封风机具体参数

原每台ZGM95G磨煤机所需密封风量为1.33 kg/s,给煤机所需密封风量为0.20 kg/s,改造后的改进型HP动态分离器所需密封风量为0.24 kg/s。因此,改造后每台磨煤机及给煤机所需总的密封风量为:1.33+0.20+0.24=1.77(kg/s);而风机的额定风量为11.77 kg/s。对应于5台磨煤机和给煤机,1.77×5=8.85(kg/s)。显然,密封风机能提供的风量有约33%余量。因此,制粉系统的密封风量完全能够满足要求。

6 厂房高度、电气热控及辅助设备要求

ZGM95G磨煤机静态分离器及其顶盖高度为3 150 mm;改进型HP动态分离器及其顶盖高度为3 686 mm;改造后,磨煤机总高度增加量为:3 686-3 150=536(mm)。经现场测算,原厂房高度能够满足要求。

另经核算,磨煤机配套的减速机、润滑油站等辅助设备,以及磨煤机电气热控装置,在磨煤机动态分离器改造后也均能满足要求,无需改造。

7 结 语

对ZGM95G磨煤机结构改造后各性能参数的计算校核可知,每台ZGM95G磨煤机改造后的出力可提高至40 t/h以上,能够满足机组深度调峰的性能要求;同时,原有配套设备均可延用,降低了改造成本,提高了经济性。因此,ZGM95G磨煤机动态分离器的改造切实可行。