一种面向食品医药行业的穿梭车研究

2021-09-18李翔宇傅友宾

李翔宇,傅友宾

(沈阳新松机器人自动化股份有限公司 智能物流BG,辽宁 沈阳110168)

穿梭车是物流系统中一种智能型轨道导引搬运设备,通过在轨道上的往复运动完成货物单元的输送。穿梭车的应用使自动化输送系统的设备布局更加紧凑、简捷,提高了企业的生产效率[1]。

目前,智能物流技术已广泛应用于各行各业,利用集成的智能技术,在生产、运输、包装和装卸过程中提供方便快捷的功能和服务,穿梭车作为其重要的组成部分也被广泛应用于工业企业。随着经济的高速发展,人们对生活品质的要求逐渐提高,对自身健康越来越重视,食品和医药行业迫切需要产业升级,来满足不断提高的市场需求[2-3]。本文针对食品医药行业的特点进行穿梭车的研究,以期提供能满足其行业要求的智能物流解决方案。

1 食品医药行业穿梭车的技术特点

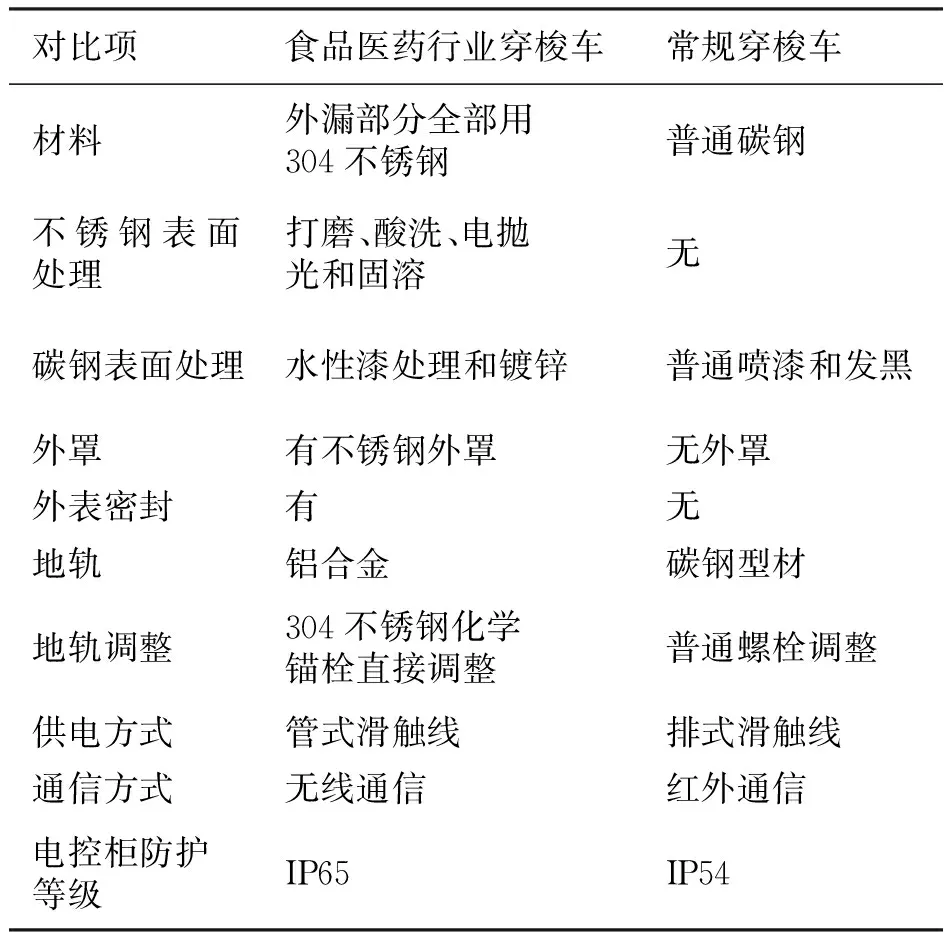

常规穿梭车主要应用于工业库房和车间,但在食品医药行业,常规穿梭车无法使用。首先食品医药行业的标准和规范对产品的输送过程有严格的控制要求,其次对产品在输送过程的平稳性要求很高。食品医药行业穿梭车与常规穿梭车的主要技术对比如表1 所示。

表1 食品医药行业穿梭车与常规穿梭车的主要技术对比

食品医药级的穿梭车是一种重要的智能物流装备。其技术要求主要集中在穿梭车表面处理、主要零部件的固溶处理和外罩密封防护3个方面。

(1) 表面处理技术。常规穿梭车多采用Q235钢焊接件喷漆技术和45#钢发黑的表面处理技术,而食品医药行业穿梭车的车架等焊接组件表面多用水性漆来处理,且需要制定合适的水/漆混合比例,加工技术难度较高。其轮毂和轮轴相关部件需要全部镀锌,相关零件的配合尺寸设计和加工难度较大。穿梭车上厚度超过3 mm的不锈钢表面要进行打磨、电抛光处理[4],需要设置相应的工序。

(2) 主要零部件的固溶处理技术。食品医药行业穿梭车外露部分全部采用食品级304不锈钢材料,其加工和焊接难度很大,表面热处理的工艺复杂。304不锈钢中的奥氏体不会发生相变,应采用固溶处理。固溶处理时要先预热,然后快速加热,因此304不锈钢比普通钢材的焊接加工时间更长,对温度及冷却时间的控制要求更高[5]。不锈钢材料焊接工艺相对复杂,焊接时表面会变黑,焊接后需要进行酸洗、研磨等表面处理。

(3) 外罩密封防护技术。由于食品医药行业对洁净度要求很高,每天都要对设备进行擦拭,为了防止水和灰尘进入设备内部后滋生细菌,要对设备表面进行密封,用不锈钢板材把设备全部罩住。从方便装配考虑,应将外罩分成多块板材,且罩板边缘要采用折弯设计方式,在接缝处用无毒尼龙条塞紧,以达到要求的密封效果。

2 食品医药行业穿梭车的硬件设计

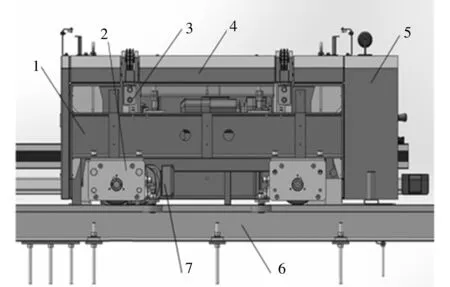

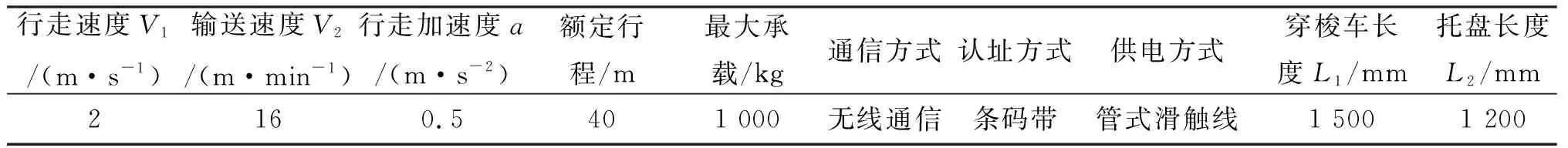

食品医药行业穿梭车的主要结构组成如图1所示。其主要技术要求见表2。

1.车架;2.行走装置; 3.车载输送机;4.不锈钢外罩;5.不锈钢电控柜;6.铝合金轨道;7.驱动装置图1 食品医药行业穿梭车的主要结构组成

表2 食品医药行业穿梭车的主要技术要求

食品医药行业穿梭车托盘上货物的质量多数情况下不超过1 000 kg,因此穿梭车最大承载应选择1 000 kg。穿梭车其余技术参数的选择应符合行业惯例和相关规定。

2.1 效率计算

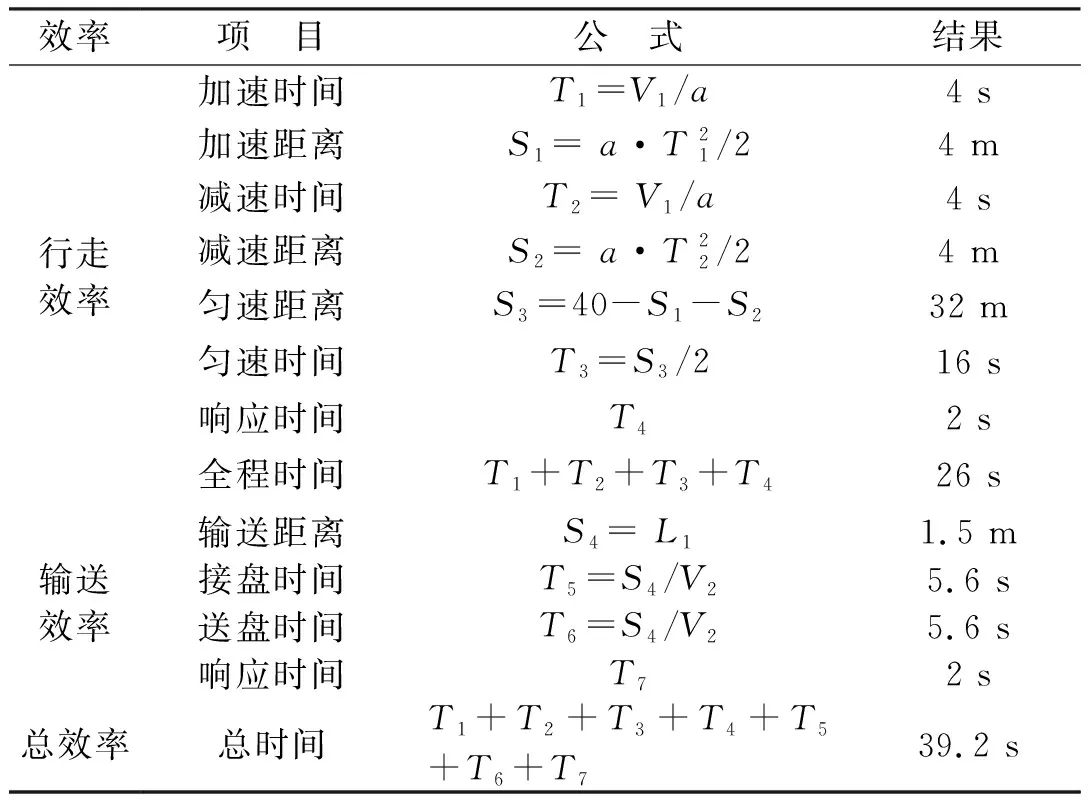

效率是衡量食品医药行业穿梭车的一个重要指标。对于本文设计的穿梭车,效率计算的项目、公式和结果如表3所示。

表3 穿梭车效率计算的项目、公式和结果

由表3可见,完成一个接送盘循环时间不超过40 s。该效率可以满足绝大部分食品医药企业的生产需求。

2.2 聚氨酯轮承载能力计算

聚氨酯材料的种类很多,聚氨酯轮的最大承载量通常根据实验或经验来确定[6]。为了满足穿梭车多样化的设计要求,提高设计效率,保证设计的严谨性,应对聚氨酯轮的承载能力进行深入研究,得出聚氨酯轮承载能力的计算公式。

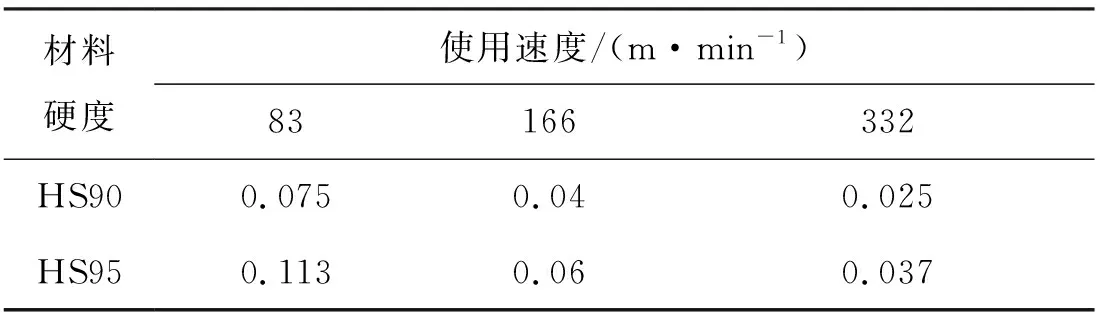

研究发现,聚氨酯轮承载能力与其轮径、轮宽、包胶厚度存在一定的线性关系,而与其材料硬度和使用速度没有明显的线性关系。因此,计算聚氨酯轮承载能力时,对于不同材质和不同使用速度的情况,可采用承载系数加以修正。经过多次试验,本文总结了表4 所示聚氨酯轮承载系数k的取值。

表4 聚氨酯轮承载系数k的取值

聚氨酯轮单轮承载能力的计算公式为:

W=k·D·B+(J-10)·D÷50。

式中:D为轮径,mm;B为轮宽,mm;W为单轮承载能力,kg;J为包胶厚度,mm。

本文设计的食品医药行业穿梭车采用直径为180 mm、轮宽为70 mm、包胶厚度为20 mm、硬度为HS90的聚氨酯轮。穿梭车行走速度为120 m/min,可以近似取k=0.05,则其单轮承载能力为:

W=0.05×180×70+(20-10)×180÷50 = 666(kg)。

考虑到轨道不完全平整而存在三轮承载的情况,可认为该穿梭车聚氨酯轮总承载能力为:

W总=W×3=1 998(kg)。

生产实际中,穿梭车质量M车为800 kg,货物质量M货为1 000 kg。由此可知:

W总>800+1 000=1 800(kg)。

因此,所设计聚氨酯轮的承载能力能够满足使用要求,且无大的能力冗余。

2.3 行走电机和输送电机选择

根据资料,聚氨酯材料相对铝合金的滚动摩擦系数μ为0.02。因此,重载穿梭车的滚动阻力为:

Ff=μg(M车+M货)=0.02×9.8×(800+1 000)≈353(N)。

若考虑启动时的加速度a,则启动时惯性力为:

F=(M车+M货)a=(800+1 000)×0.5=900(N)。

行走电机在传动效率η=0.94时,功率为:

P=(F+Ff)·V1÷1 000÷η=

(900+353)×2÷1 000÷0.94≈2.7(kW)。

行走电机输出的转矩为:

Q=(F+Ff)·D÷2÷1000=

(900+353)×180÷2÷1 000≈112.8(N·m)。

最终,穿梭车行走电机选择功率为3.00 kW,转矩为113 N·m的减速电机;其输送电机根据经验选择功率为0.55 kW的减速电机。

3 食品医药行业穿梭车的控制系统设计

电气控制系统是实现生产过程自动化的核心,系统设计应基于分布式结构的柔性自动化生产过程,充分考虑与自动化生产相关的数据流、信息流、物流等管理需求,在自动化控制、生产数据采集、产品控制追踪、质量管理分析等方面提供基础数据的支持[7-8]。

控制系统的结构可基于内容和区域进行划分。本文根据不同的数据需求,将系统分为两层网络结构,即基于西门子Profinet网络的总线控制层和现场设备层。总线控制层用于协调所在区域的设备及输送系统,实现控制功能,执行生产指令,采集生产数据等。它以西门子系统为基础,采用分布控制和局域网络控制形式。每个区域配备一台主电柜,PLC的CPU模块安装在主电柜中。区域内各工作站采用西门子 ET200SP系列远程I/O接口,通过工业总线Profinet集成于主PLC中。设备的状态信息、测试数据等由设备的控制系统读入。现场设备层包括控制系统的检测部件和执行部件。穿梭车作为现场设备层,上面装有对射传感器、防撞传感器、车载电控柜、减速电机、无线通信终端和条码认址器等。这些检测部件和执行部件直接与控制层连接,用于数据传输和控制,以保证穿梭车的正常运行。

软件系统的设计应让复杂的生产流程控制模块化、可视化,以便于使用操作。食品医药行业穿梭车采用Profinet总线,以无线方式进行网络通信。穿梭车内的控制器CPU151-8能与地面输送线主控制器CPU315进行数据交换,同时完成它与车内变频控制器的数据交换。穿梭车所有指令的操作都能通过触控液晶面板来完成。

4 结束语

本文面向食品医药行业,将研究与应用相结合,从满足相关行业标准和生产要求出发,开发了具有实用价值的食品医药行业穿梭车。该穿梭车的研究成果及其示范应用能够大为提高食品医药行业的自动化程度和生产效率。