预制构件一体化拆模起吊工艺的研究

2021-09-18王一峰

王一峰

(上海隧道工程有限公司构件分公司,上海市 200127)

1 概述

钢筋混凝土预制构件在拆模后,通常由起重机起吊至翻转工位,配合专用翻转机进行翻转后再起吊[1]。专用设备通常含有油缸顶推机构(见图1),造价高,同时由于设备的增加,需额外进行一次起吊与放置,从而带来了更多的产品质量风险。因此,本着节约成本、提高生产运输效率、保护产品、提升质量的目的,本文以上海市武宁路快速化改建工程中设计的尺寸为5 000 mm×2 500 mm×200 mm 的预制构件为样本对象,设计研究了一种便于拆模起吊的模具,并形成相应的施工方法。

图1 传统油缸顶推翻转机构

2 便于预制构件拆模起吊的模具

本模具设计主要解决的问题是将原有工序 “拆模→起吊→放置翻身架上→翻转→起吊” 的步骤合并为 “拆模→翻转→起吊”,并通过整体质心变化,配合旋转机构,除去油缸顶推装置,将整体模具简化为简单机械结构。

2.1 模具主体组成部件

模具最大尺寸为:L7 500 mm×W2 880 mm×H 1 750 mm,如图2 所示。

图2 便于预制构件拆模起吊的模具(单位:mm)

主体组成部件为预制件钢模与翻转底座,两者通过调节件铰接连接。如图3 所示,钢模部分由底模、端模及侧模组成,配套旋转底架与翻转架连接。如图4所示,翻转架主要由底座、翻转限位器、手摇辅助转盘、调节阻尼、定位销等组成。

图3 装置组成部件——钢模部分

图4 装置组成部件——旋转架与翻转架

2.2 模具结构分析

2.2.1 钢模结构

钢模主要采用Q235B 材料,结构尺寸可根据不同预制构件而变化,预制件长度最长可至5 500 mm,高度最高可至300 mm。本次结合项目预制构件,钢模本体外形尺寸为5 400 mm×2 880 mm×590 mm。为满足拆模后起吊工序中吊具的使用,其侧模打开形式为铰链式,可满足85°开启;端模打开形式采用平移机构,可移出距离为200 mm 以上。通过设计模拟,如图5 所示,可以得出结论,该拆模形式能满足脱模条件,确保不拉边,同时能预留足够的距离便于预制构件吊具的进入与抓取。

图5 模具拆模起吊状态示意图

设计的同时,需要对钢模的力学性能进行分析,确保浇筑时及翻转后钢模的稳定性。钢模处于平衡状态,浇筑混凝土时,选取《混凝土结构工程施工及验收规范》(GB 50204—2015)[2]中提到的新浇注混凝土作用在模板上的最大侧压力计算公式(1)、(2),取两者中较小值:

以本装置试验对象为例,式中:F 为新浇筑混凝土对模板的最大侧压力,kN/m2;γc为混凝土重度,取24 kN/m3;t0为新浇混凝土初凝时间,按公式(T为混凝土温度,取28℃),取5 h;β1为外加剂修正系数,不掺加时取1.0,掺加具有缓凝作用的外加剂时取1.2;β2为混凝土坍落度影响修正系数,坍落度小于100 mm 时取1.0,大于100 mm 时取1.15;v 为混凝土浇筑速度,取5 m/h;H 为混凝土底部与浇筑顶面总高度差,取0.2 m。

经计算可得:F1=97.7 kN/m2,F2=5 kN/m2,取两者较小值F2=5 kN/m2=4.9 MPa,远小于Q235B 最大屈服应力235 MPa。同时,通过专业有限元分析软件,对侧板进行应力分析,如图6 所示,发现其最大应力不足1 MPa,最大形变量为微米级别(10-3mm),满足强度要求。

图6 平衡状态下侧板应力和形变有限元分析(单位:MP a)

当模具处于翻转后起吊工位时,需要对底部侧板进行受力分析,其受到的压力F 为预制构件重力与钢筋重力之和,按公式F=m1g + m2g = ρvg + m2g =2 400×2.5×9.8+400×9.8≈6 300 kN,正应力公式σ1=F/S=6 300/(0.2×5)=6.3 kN/m2=6.2 MPa,远小于材料最大屈服应力[3]。通过有限元分析,如图7 所示,侧板最大应力30.1 MPa,位于铰链铰接处,最大形变量为0.1 mm,均符合强度要求。

图7 拆模起吊状态下侧板应力和形变有限元分析(单位:mm)

2.2.2 模具翻转机构

模具的翻转主要通过质心变化支撑其翻转。翻转前整体质心与起吊预制件后模具质心位置不同,其质心的先后变化与旋转轴相对位置的不同,可实现其自动双向翻转[4]。

具体说明如下:浇筑完成后,钢模横向处于稳定状态时,整体质心位于调节件上方50 mm 处,如图8所示。当模具盒向旋转侧稍许移动后,钢模机构质心偏移,使得钢模具有继续围绕调节件一侧翻转的趋势。当翻转到位,拆模起吊后,质心突然发生变化,配合调节件处阻尼层及手动辅助操作,可将钢模机构缓慢复原成初始状态[5]。

图8 模具翻转机构基本原理示意

同时,为了确保钢模浇筑时平衡稳定性,在翻转底座设置了多对平衡定位销,用于防止人员误操作及浇捣时受力不均导致的钢模翻转。

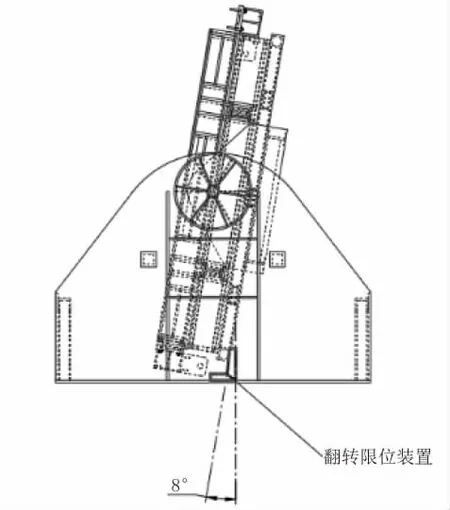

在起吊之前,对翻转角度有一定要求,角度过小可能导致起吊后预制件自转复位,产生安全隐患及产品碰损,而角度过大,又易造成倾翻,故本装置通过设置翻转限位条,如图9 所示,在保证翻转角度足够的同时(针对本文研究对象,翻转角度为82°),避免脱模起吊后预制件的状态不稳定。

图9 翻转限位装置与翻转到位角度示意

3 模具的应用及施工方法

3.1 使用步骤

图10 为预制构件生产工艺流程。本文针对构件吊离模具环节进行优化,具体流程如下:

图10 预制构件生产工艺流程

(1)模具水平时,将多个定位平衡销置于底座相对两端对应支撑处,对模具进行浇筑。

(2)浇筑养护完成后,打开一端侧模并拔出定位销,留出空间供钢筋出模即可,不需要全部将端模打开转动至水平。调节手动辅助轮,模具在质心变化与调节阻尼限制下翻转。

(3)模具翻转抵靠至限位杆时自然停止,平移出两侧端模。

(4)预制件直接起吊后堆放。

模具翻转机施工步骤见图11。

图11 施工步骤

施工过程中,贯彻“安全第一、预防为主”的方针,将《企业安全生产标准化基本规范》(GB/T 33 000—2016)作为操作工规范要求[6]。针对本设备,需对如下安全事项特别注意:

(1)翻转角度应为0°~87°,翻转方式应控制在“慢- 快- 慢”的速率。

(2)人工辅助速率调节处采用耐磨阻尼材料,控制回转速率不超过1.5 r/min。

(3)拆模时需按照侧模铰链打开,拔出定位销,翻转到位后,平移打开端模的顺序进行开模,拆模时应尽可能避免对钢模及构件造成损伤。

(4)预制构件浇筑及设备翻转过程中,两侧严禁站人,设备应有专用区域与护栏分隔,避免人员受到机械伤害。

(5)构件起吊必须使用专用吊具,平稳起吊,不允许单侧或强行起吊,起吊时吊具和钢丝绳必须垂直。起吊过程中由专门人员进行指挥,保证构件吊孔螺栓锁紧到位,并确保整个吊运过程的安全。

3.3 装置优势

3.3.1 生产效率

针对养护后脱模起吊到堆放环节,采用本装置及施工方法可提升效率40%,且减少起重机使用频率,降低起重设备频繁使用导致故障带来的停工风险。传统施工方法与新施工方法效率比对见表1。

表1 传统施工方法与新施工方法效率比对

3.3.2 产品质量

起吊时易发生碰损,即构件缺边少角。以预制混凝土管片为例,由于起吊强度不足、放置速度过快等各类起吊不规范的野蛮操作,单次起吊碰损率约为10%;原施工方法起吊2 次,其损坏率约为19%。采用本装置可减少吊装次数,显著降低起吊带来的质量隐患。

图12 预制构件起吊损坏示意图

4 结语

本课题的研究,是对预制件生产效率提升、产品质量提高以及节约成本的一次探索,并从人性化设计,软件模拟计算辅助等方面作进一步优化。目前,该方案已提交实用新型与发明专利2 项申请,也将会在今后现场实践中不断改进。面对全国各地的基础建设密度集中提升,配套产业预制件需求量随之不断增加的市场环境下,本装置的理念与设计可为其他类似相关工程提供借鉴与思考。