基于桥面板疲劳计算的多箱室钢桥横隔板设置

2021-09-18何文杰崔立川

何文杰,崔立川

(中交公路规划设计院有限公司,北京市 100088)

0 引 言

桥梁设计时,应遵从实用、经济、安全、美观等原则。钢结构桥梁具有自重轻、跨越能力大和施工快捷等优点,但其存在抗疲劳和耐久性能力缺陷。

本文结合实际项目,考虑桥位处于强腐蚀性环境区域且上跨运营铁路,桥梁上部结构采用钢箱梁设计。针对耐久性,钢箱梁截面采用特殊设计;针对抗疲劳性,梁片间设置外露横向贯通横隔板,但外露横隔板不利于梁体耐久性和施工作业时间,但减少(或取消)横向贯通横隔板,本文根据梁间顶板纵向连接焊缝抗疲劳验算来优化横隔板数量,以期为同类项目设计提供参考方法。

1 工程概况

本项目公路等级为一级公路,设计车速80 km/h,与既有铁路交叉,斜交角度66°,桥梁采用48 m+48 m 2 跨跨越铁路。为减少施工期对铁路的影响,上部结构采用连续钢箱梁结构,钢主梁采用工厂分节段预制,节段间采用工地现场焊接。

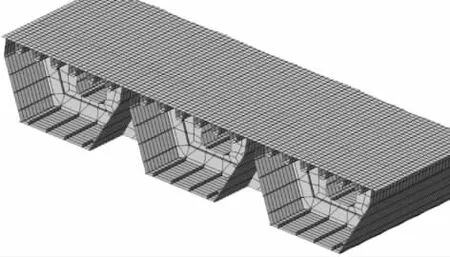

全桥分幅设计,单幅桥面宽度12.5 m,横断面设置3 片斜腹板箱梁,梁高2.2 m,梁片间通过顶板焊接成为整体截面。下部结构采用Y 型柱式墩,墩身采用圆形截面;基础形式采用承台群桩基础。

钢箱梁横断面见图1。

图1 钢箱梁横断面(单位:mm)

2 横隔板分析

本项目位于强腐蚀性环境区域,上跨运营铁路。为减少施工期间箱外焊接工作量和便于后期耐久性维护,单片主梁箱室采用全封闭式设计,箱外不设置加劲肋,无悬臂翼缘板,每隔固定间距设置1 道单箱箱内横隔板。

设计初期,在梁端支座处,设置横向贯通横隔板将3 片主梁连为整体;在梁跨间处,通过箱梁外伸顶板间的纵向对接焊缝将3 片主梁连为整体,顶板连接段宽30 cm。

在汽车荷载作用下,3 片主梁各自的挠度变形对顶板的纵向焊缝应力影响较大。因此,在满足主梁总体计算要求的前提下,研究优化梁跨间的横向贯通横隔板设置数量,对本项目尤为重要。

横向贯通横隔板能将各主梁相互连接,增强梁体整体刚度,扩散桥面荷载分布,避免单梁荷载过于集中从而加大单梁的负担。因此,总体计算时,可根据增减横隔板数量,通过数值模拟分别对主梁进行计算,分析各构件受力即可,本文不作研究。

由以上分析可知,横隔板能提高上部结构整体刚度,减小顶板连接段应力的变化幅度(即疲劳应力幅)。因此,可通过主梁间的连接顶板及其纵向焊缝的疲劳验算,来优化横向贯通横隔板的设置数量。

3 顶板疲劳分析计算

3.1 基本概念

疲劳破坏是指在荷载反复作用下,结构构件母材和连接缺陷处或应力集中部位形成微细的疲劳裂纹,并逐渐扩展以至最后断裂的现象。它是一个累积损伤过程,破坏时材料名义应力远低于其屈服强度。

焊接钢材在施焊时产生明显的局部温差,随着冷却时间的增加,焊缝处的温度由表向内逐渐降低,构件内部存在不均匀温度场。基于材料热胀冷缩原理,先后冷却的两部分钢材之间存在变形约束效应,先冷却部分被后冷部分被动压缩,后冷却部分的自由收缩受限,从而产生最终的残余应力(见图2)。

图2 焊缝残余应力过程示意

因此,在外荷载作用下,钢材应力比对疲劳影响不大,而应力幅起主要作用。疲劳计算方法应按基于名义应力的容许应力幅法[1]。

影响结构疲劳破坏的主要因素包括结构细部构造、连接型式、应力循环次数、最大应力值和应力变化幅度(应力幅)。根据幅值变化规律,疲劳可分为等幅疲劳和变幅疲劳。

3.2 计算模型及荷载

(1)计算模型:采用有限元程序,按板单元分别建立2 个整梁模型,即主梁跨间无横向贯通横隔板模型(以下简称“分离式模型”)和主梁跨间有横向贯通横隔板模型(单跨设置3 道)(以下简称“横梁式模型”)。主墩支座施加横纵向位移约束,过渡墩支座释放纵向约束,所有支座均释放弯矩约束。

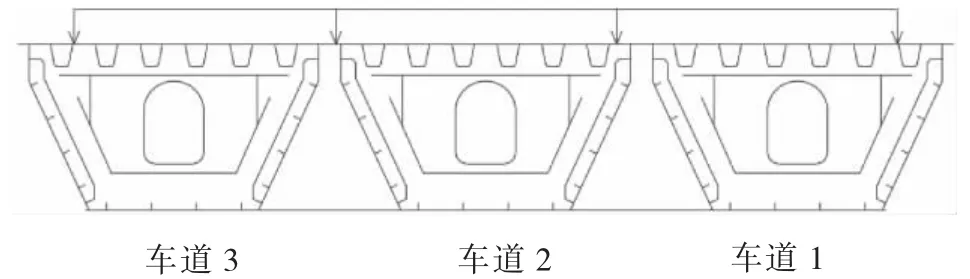

(2)网格划分:板单元采用4 边形网格划分,网格尺寸从上至下逐渐变大,顶板及U 肋单元尺寸取150 mm,上腹板及横隔板取300 mm,其他构件取900 mm(见图3)。

图3 模型网格示意

(3)荷载:关于汽车荷载,疲劳荷载计算模型Ⅲ用于计算正交异性钢桥面板,其考虑了轮载的横向位置,适用于局部模型的影响面布载。本文计算目标是主梁间的顶板连接纵缝,因此采用疲劳荷载计算模型Ⅰ。根据公路钢结构桥梁设计规范,疲劳荷载计算模型Ⅰ采用等效车道荷载,且考虑多车道的影响[2]。

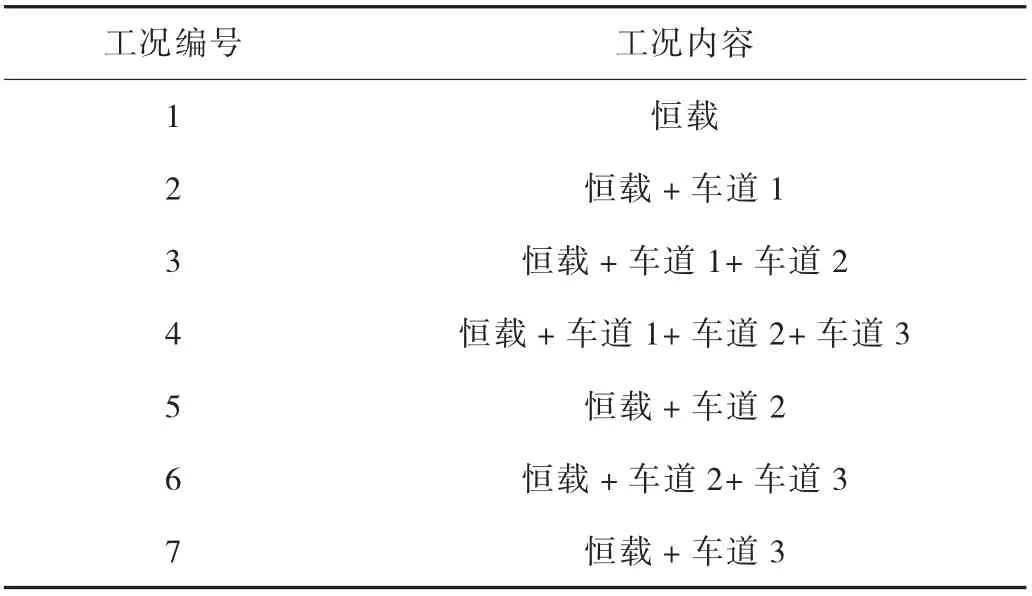

本桥单幅采用3 车道布置,内侧2 车道各宽3.75 m,外侧车道宽3.5 m(见图4)。

图4 车道横向布置示意

结合公路桥涵设计通用规范[3],单车道荷载计算等效值为Pk=249.2 kN,qk=3.15 kN/m。内车道计算面荷载为1.532 kN/m2,外车道面荷载为1.642 kN/m2,共考虑7 种荷载工况(见表1)。

表1 荷载工况一览表

3.3 疲劳应力幅验算

3.3.1 计算依据

关于疲劳计算,欧洲规范是按双对数坐标上等间距的规则布置疲劳细节数值,其规范在编制时,搜集了大量钢结构疲劳试验的数据,并根据这些数据落于疲劳曲线上的位置来确定对应构造物分类(或连接)的细节类别[2]。

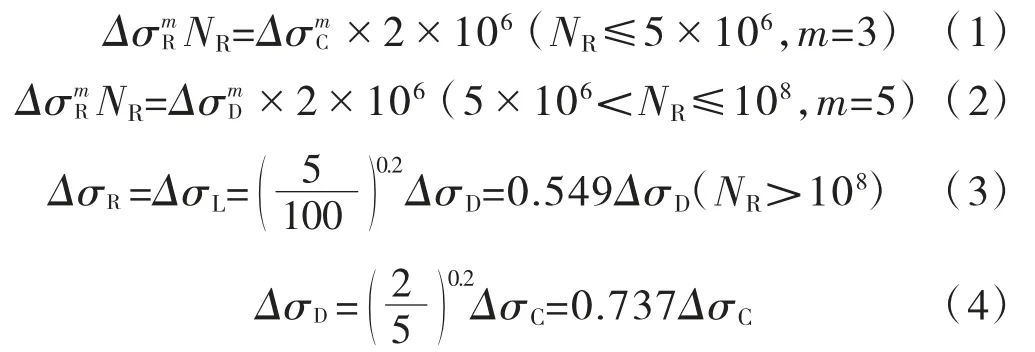

公路钢结构桥梁设计规范借鉴了欧洲规范中的曲线,但将各个细节类别的数值向下调整到5 的整倍数,且正应力幅疲劳强度曲线由双对数坐标系下的3 段直线构成。

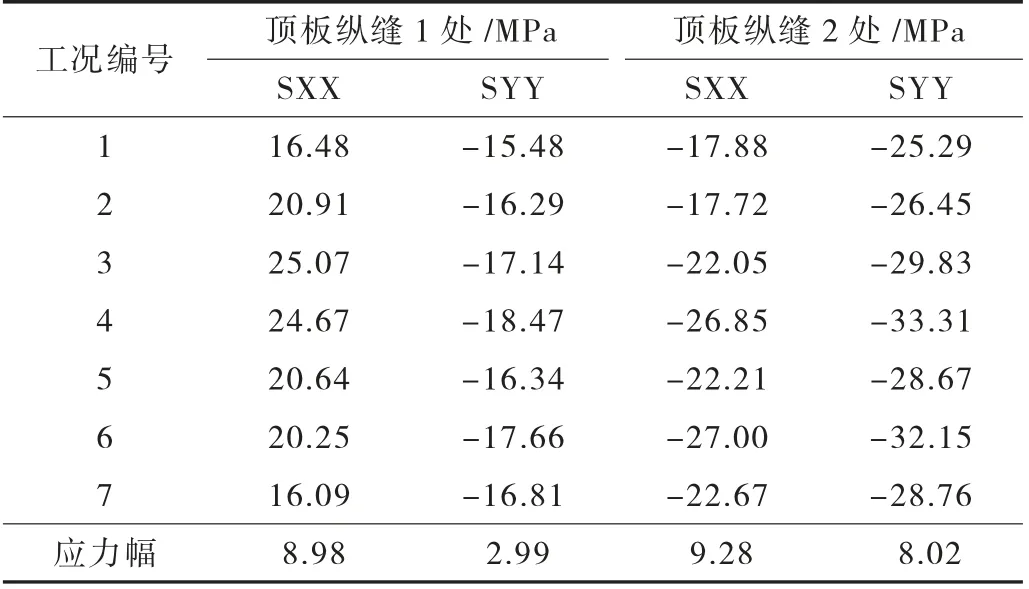

正应力幅疲劳强度曲线(见图5)方程为:

图5 正应力幅疲劳强度曲线

式中:NR为应力循环次数;ΔσmR为对应m 值的正应力疲劳强度;ΔσmC为对应m 值的正应力疲劳细节类别;ΔσmD为对应m 值的正应力幅;ΔσR为NR>108时的正应力疲劳强度;ΔσL为NR>108时的正应力疲劳截止限;ΔσD为正应力幅疲劳极限;ΔσC为正应力疲劳细节类别。

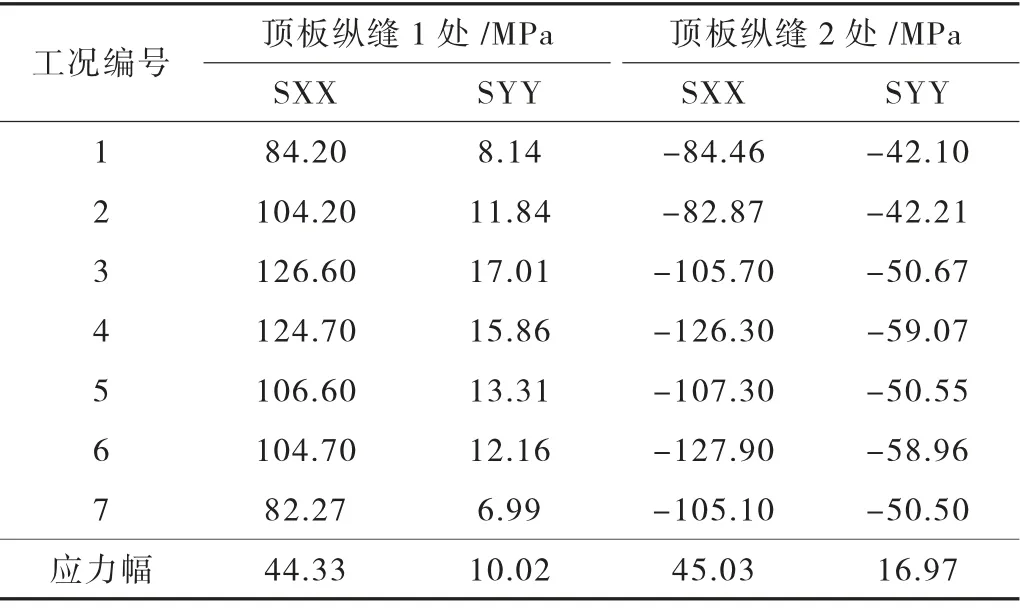

剪应力幅疲劳强度曲线(见图6)方程为:

图6 剪应力幅疲劳强度曲线

式中:ΔτmR为m 值对应的剪应力疲劳强度;ΔτmC为m值对应的剪应力疲劳细节类别;ΔτR为NR>108时的剪应力常幅疲劳极限;ΔτL为NR>108时的剪应力幅疲劳截止限;ΔτC为剪应力疲劳细节类别。

3.3.2 计算结果

选取主梁最不利截面计算,即主墩支点处、梁跨跨中和跨间横隔板中间段。计算公式如下:

式中:γFf为荷载分项系数;γMf为疲劳抗力分项系数;ks为尺寸效应折减系数;ΔσP、ΔτP为计算所得的正应力幅与剪应力幅;Δφ 为放大系数;ΔσD为正应力常幅疲劳极限;ΔτL为剪应力幅疲劳截止限;σPmax、σPmin为计算所得的最大和最小正应力;τPmax、τPmin为计算所得的最大和最小剪应力。

疲劳细节类别为90,γFf=1,γMf=1.35,Δφ=0,ks=1。由式(4)得ΔσD=66.3 MPa;由式(6)得ΔτL=41.1 MPa;由式(7)得名义容许正应力幅为49.1 MPa;由式(8)得名义容许剪应力幅为30.5 MPa。

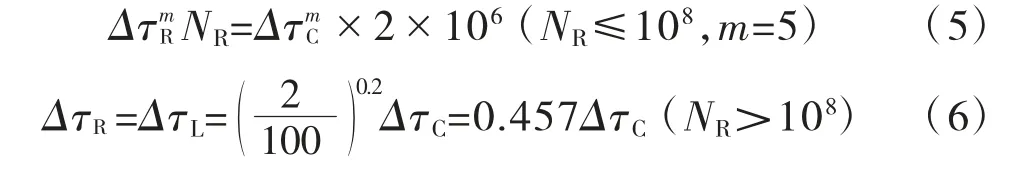

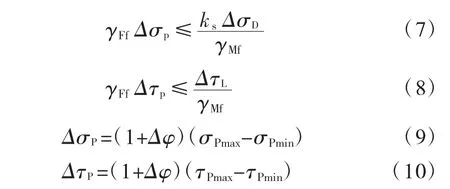

有限元程序计算表明,分离式模型顶板纵向焊缝处的应力值最大,主要发生在跨中截面(见图7);横梁式模型顶板应力分布较均匀。计算结果见表2~表6(表中SXX 为横桥向正应力,SYY 为纵桥向剪应力)。

表6 横梁式模型跨间横梁段(1/2 跨处的横梁与1/4 跨处的横梁之间的梁段)顶板应力幅

图7 分离式模型顶板应力云图(X 向, 仅示意单跨)

表2 分离式模型主墩支点处顶板应力幅

表3 分离式模型跨中顶板应力幅

表4 横梁式模型主墩支点处顶板应力幅

表5 横梁式模型跨中顶板应力幅

计算表明,当梁跨间不设置横向贯通横隔板时,顶板最大正应力幅值45.03 MPa,位于跨中截面;最大剪应力幅值16.97 MPa,位于跨中截面。

当梁跨间设置3 道横向贯通横隔板时,顶板最大正应力幅值9.28 MPa,位于跨间横梁段截面;最大剪应力幅值11.95 MPa,位于主墩支点处截面。

结合式(9)和式(10)计算所得的正应力幅值和剪应力幅值均小于名义容许应力,但跨间设置3 道横隔板时,安全度明显优于不设置横隔板。项目设计最终采取折中方案,在主梁跨中位置设置1 道横向贯通横隔板。

4 结语

(1)全封闭式钢箱梁,不设置跨间横向贯通横隔板,能基本满足顶板疲劳验算要求,有效减少梁体表面与室外空气接触面积,达到防腐蚀和减少施工作业工序的目的。

(2)横隔板设置数量,对顶板疲劳应力幅计算结果影响明显。实际工程中,多片钢梁间纵向焊缝处的顶板疲劳验算,可作为调节横向贯通横隔板设置数量的有效依据。