水下舱段结构气垫隔声技术研究

2021-09-18孙锐游彩霞何雪松张笑一

孙锐,游彩霞,何雪松,张笑一

(1.武汉科技大学 汽车交通工程学院,湖北 武汉 430070;2.中国舰船研究设计中心,船舶振动噪声重点实验室,湖北 武汉 430000)

0 引言

潜艇由于自身具有的隐蔽性、机动性等特点,已经成为现代海军的主要作战力量。降低潜艇水下声辐射可以缩短敌舰发现我舰的距离,增加我舰探测敌舰距离,从而提高潜艇的作战能力和生存能力,因此提高潜艇声隐身性能是提升海军实力的重要途径之一[1]。潜艇水下低速航行时,动力舱段机械噪声是潜艇水下辐射噪声的主要来源,而现代潜艇动力舱段多采用模块化集成设计,将主要机械系统布置在一个舱段中,动力舱段采用单壳体结构形式设计,机械噪声直接通过耐压壳向水下辐射噪声。因而,在耐压壳外设计一层气垫结构,可利用多层阻抗失配原理,极大地隔离噪声,降低潜艇声辐射。

声学覆盖层是提高声隐身性能的常用技术之一,也是潜艇内部噪声通过结构向外传播的最外层屏障,其中常见的去耦瓦常敷设于潜艇外侧,对噪声的传播进行隔离[2]。而双层板结构由于其阻抗失配的特点,最初被广泛运用于建筑类隔声[3–4],关于双层板隔声研究多集中于空气声中[5–7],对于水声中的研究较少,且多集中在理论和实验中[8],少见工程化应用研究。周涛和陈志坚[9]提出一种应用于水中的隔声结构,具有孔隙率大,隔声去耦效果好的特点,并通过解析法分析其结构的隔声效果辅以行波管实验进行验证。但其研究局限在低频段,且没有将其结构具体应用于水下航行体上做规律研究。本文设计舱段气垫结构模型,并通过数值计算验证其全频段隔声效果,并对其结构参数设计对隔声效果具体影响规律作进一步探讨。

1 水下舱段结构气垫隔声数值仿真建模

1.1 水下舱段结构物理模型

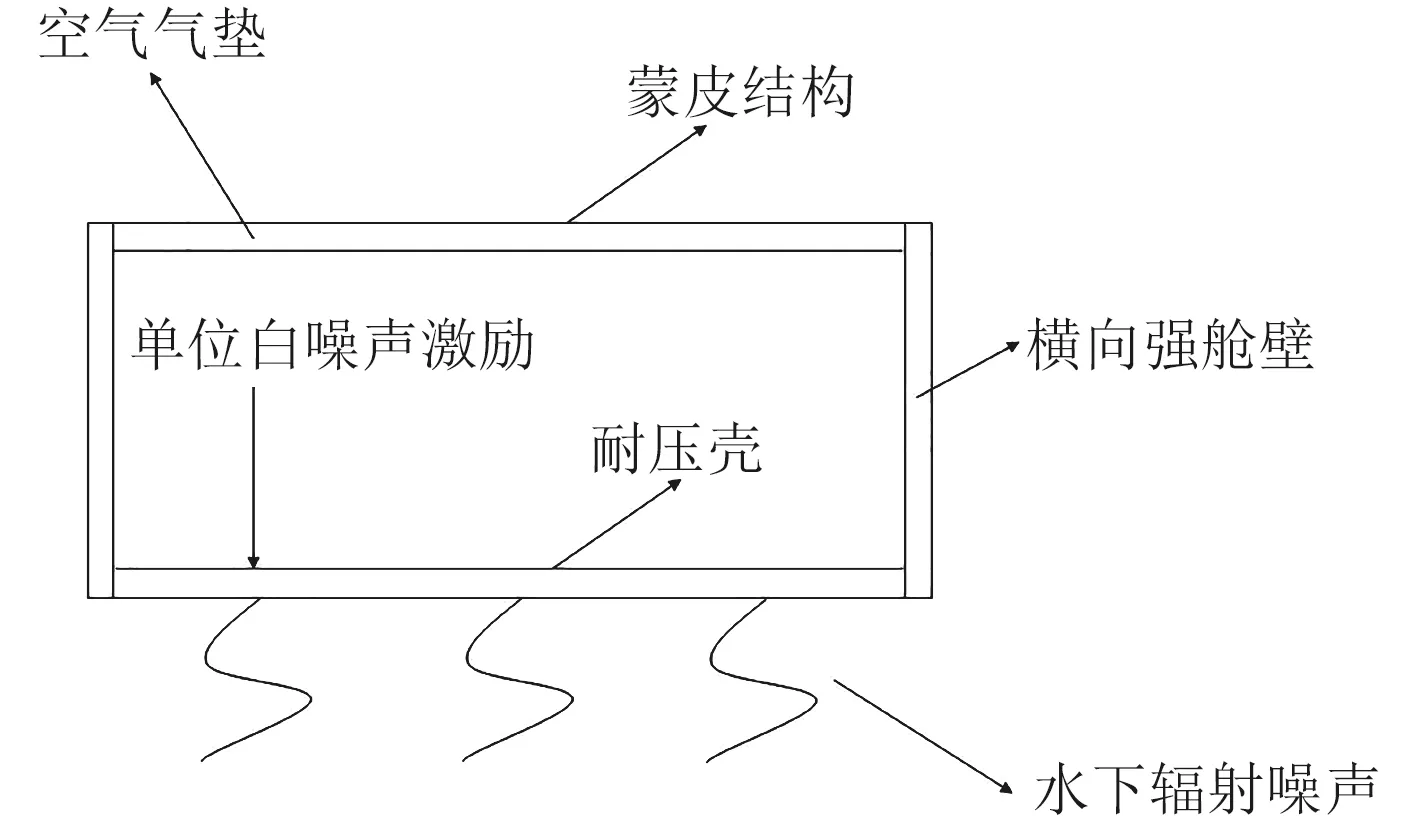

为降低潜艇水下工作时舱段结构在受到激励力时的声辐射问题,提出气垫结构舱段模型(见图1)。结构两端为横向强舱壁,两端完全刚性,对外不辐射噪声,耐压壳外用轻壳体柱形环绕包围,轻壳体与耐压壳中间封闭部分称为空气气垫(高压空气腔),当潜艇在海水中工作时,根据潜艇下潜深度动态调节空气腔气体压强以平衡海水静水压力。对耐压壳体进行单位白噪声点激励,研究单位白噪声激励下辐射声压的变化情况。

图1 气垫结构物理模型Fig.1 Physical model of air cushion structure

1.2 水下舱段结构数值仿真建模

潜艇舱段结构主要由复杂的梁板壳组成不规则的耦合结构,对其声学性能的研究往往较为复杂,在实际的工程计算中,往往将舱段结构简化为圆柱壳形式进行分析研究。本文采用双层圆柱壳形式对舱段结构进行统计能量法仿真建模,如图2 所示。

图2 气垫舱段结构SEA 模型Fig.2 SEA model of air cushion cabin structure

整个气垫结构采用钢结构,耐压壳直径6.5 m,厚度0.03 m,高12 m,轻壳体厚度0.008 m,高12 m,两侧横向强舱壁厚度0.03 m,高压空气层厚度0.001 5 m。其中钢材料的密度为7 800 kg/m3,杨氏模量2.1×1011Pa,泊松比0.312 5,钢结构子系统内损耗因子根据圆柱形钢板内损耗经验公式确定:

得到钢板内损耗因子如图3 所示。

图3 钢结构内损耗因子Fig.3 Damping loss factor in steel structure

耐压壳内气体为空气,密度为1.21 kg/cm3,轻壳体外部为海水,采用半无限流子系统模拟,海水声速为1 500 m/s,密度为1 021 kg/cm3。耐压壳和轻壳体间填充高压空气以平衡轻壳体承受的海水静水压力。由于潜艇常见下潜深度为80 m,故根据80 m 深度静水压力值计算高压空气密度和声速。此时轻壳体承受静水压力值为P1=ρwgh(ρw=1.021×103kg/m3;g=9.8 N/kg;h=80 m),空气气垫内须充入充足的气体来平衡潜艇下潜带来的静水压力,故轻壳体壁承受的内外压强应相等,有P2=P1,根据理想气体状态方程公式:

可得ρ气=9.515 1 kg/m3。由

可得c1=343.261 4 m/s。其中:P1为水深80 m 处的水压对空气气垫造成的压强;P2为空气气垫内气体对气垫造成的压强(假设是理想均匀气体);ρw为海水密度;h为水深长度;ρa为空气气垫层内气体声速;Mmol为空气摩尔质量;R为理想气体常数;T为理想气体的热力学温度;c1为气垫夹层内的气体声速;对于空气γ=1.402。

理论上模型声腔子系统的内损耗因子可在混响室内根据公式计算[10],即

求得声腔内损耗因子如图4 所示。

图4 声腔内损耗因子Fig.4 Acoustic cavity damping loss factor

进行统计能量法求解前先需确定模型分析频率范围。对分析频率的选取需根据各系统模态数确定,图5为各子系统模态数。

图5 各子系统模态数Fig.5 Number of modes of each subsystem

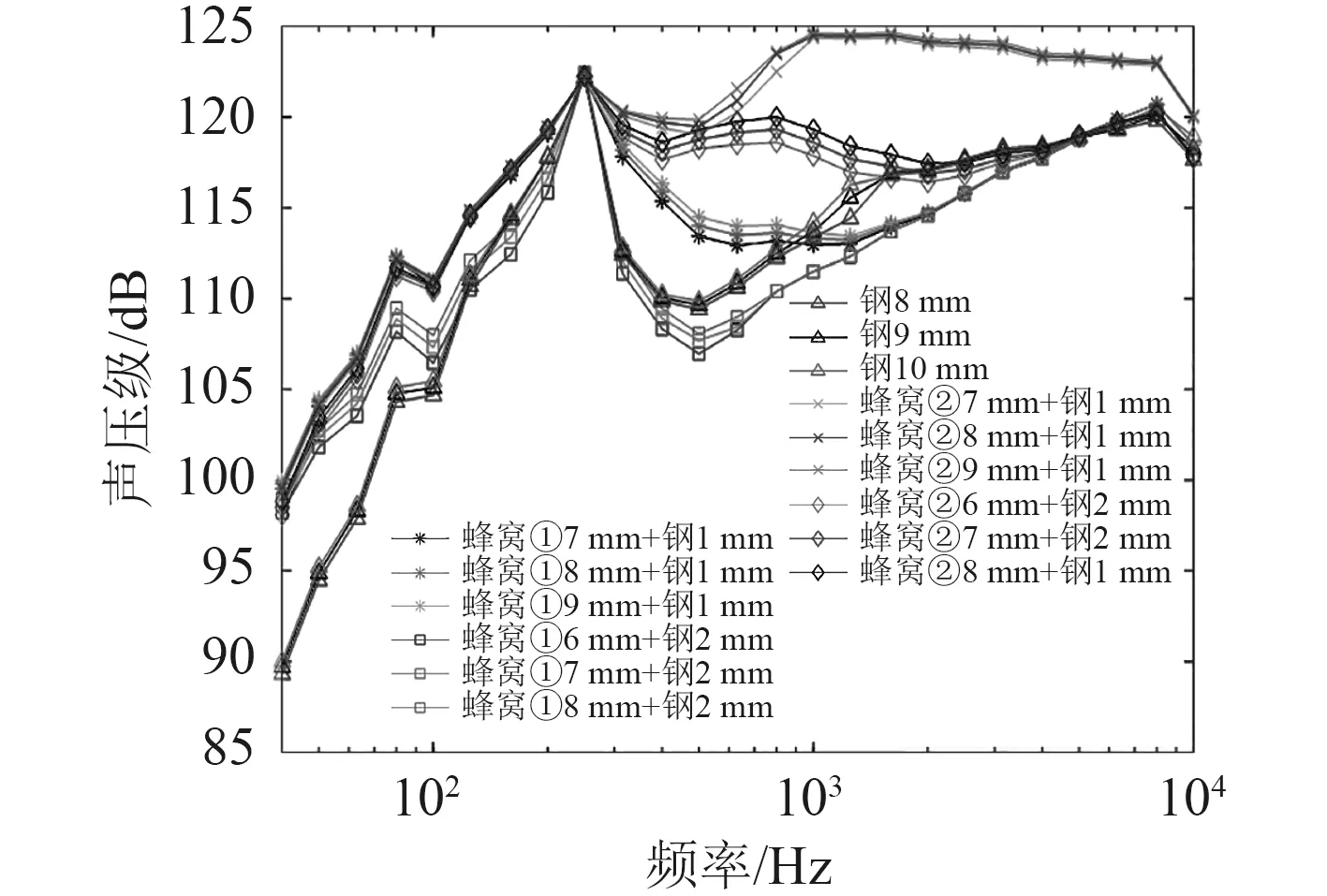

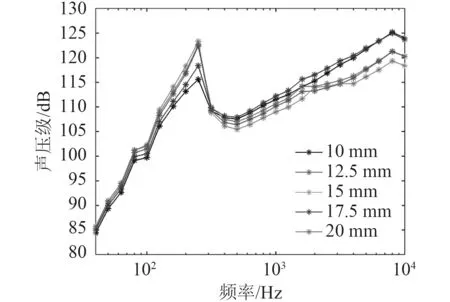

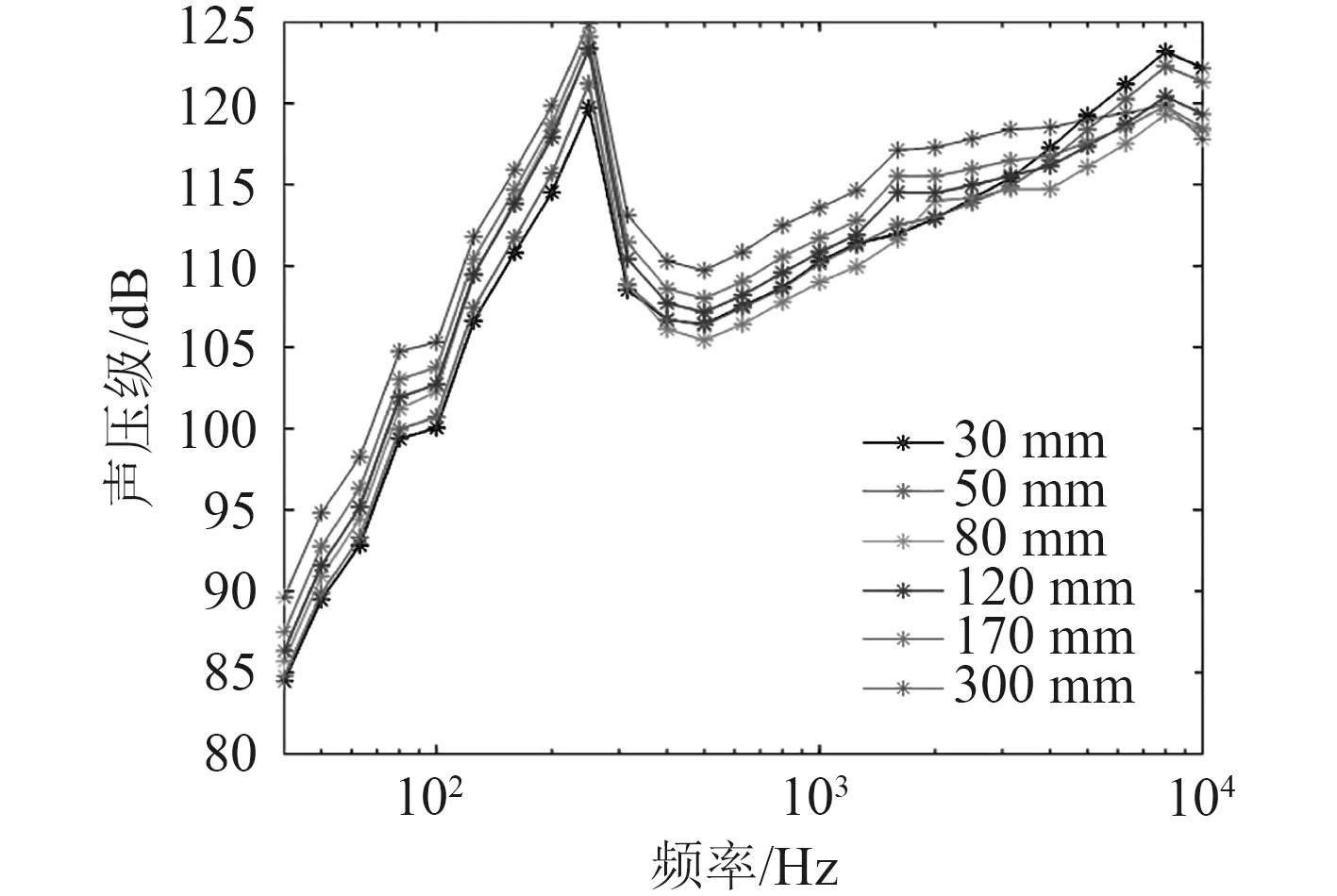

根据模态数有以下划分标准:N≥5为高频区;2 通过VA One 软件,分别建立有无气垫结构舱段模型,对耐压壳中心位置进行单位白噪声激励,并通过SEA 法进行声学响应计算,结果如图6 所示。 由图6 可以看出,由于钢结构内损耗因子在中高频段显著降低,故在计算频域内随着频率增加,声压级总体呈上升趋势,而气垫结构较无气垫结构SIF 辐射声压级有大幅度降低,证明气垫结构能够显著降低舱段结构声辐射问题。在250 Hz 处,气垫结构出现了明显的隔声低谷,考虑到气垫结构会形成“质量-弹簧-质量”系统从而在一定频率内产生共振,对双层板结构的共振频率进行求解。双层板结构的共振频率可由下式计算[11],即 图6 有无气垫结构SIF 声压级Fig.6 SIF sound pressure level with or without air cushion structure 其中:1.8 为从经验中引入的常数;m1,m2分别对应轻壳体和耐压壳的面密度,kg/m2;b为气垫层厚度,m;c为气体声速,m/s。经计算f0=262.8 Hz,与图中仿真结果相符,较好地解释了250 Hz 时的隔声低谷段原因。 总体来看,由于气垫结构的特殊性,一方面通过高密度空气层撑起轻壳体结构,从而中间层无需声桥结构,极大降低了气垫结构的振动传递能力;另一方面利用结构、空气、海水等介质声阻抗的多重大失配,极大隔离舱段内机械系统噪声向海水中的传递,从而大幅降低了声辐射,再者轻壳体和耐压壳之间采用不同的厚度,从而使两结构的临界频率相互错开,降低隔声低谷峰值。而仿真结果也印证了气垫结构在提高潜艇声隐身性能上的极大工程应用前景。 可设计性是气垫结构的一大优势,对于气垫结构圆柱壳,尽管基体和材料相同,但是通过改变壳体结构与厚度、气垫空气层厚度、空气层压强和敷设吸声材料,就可能使结构的固有频率,弹性模量、阻抗等改变,进而影响结构隔声性能。所以,采用数值模拟的方法对气垫设计参数对隔声性能的影响规律进行研究很有必要。 耐压壳为保持结构的强度和稳定性,结构与厚度往往不可随意更改,可设计性较差,故就轻壳体结构和厚度对气垫结构的隔声性能影响做定量分析。工程上轻壳体常采用单层板或三明治蜂窝板结构形式,厚度一般在8~10 mm 左右。本文采用VA One 软件平台所内置的2 种蜂窝夹层板参数进行计算,通过控制变量法,分别对不同结构和厚度下的轻壳体对SIF的辐射声压级进行响应计算,其中蜂窝夹层板外层采用钢材料,芯板采用蜂窝材料,蜂窝材料①密度为48 kg/m3,杨氏模量为3×107pa,泊松比为0.2;蜂窝材料②为正交各向异性材料,密度为160 kg/m3,杨氏模量E1=2.07×108pa,E2=E3=3.22×108,泊松比为0.15,结果如图7 所示。 图7 不同轻壳体结构与厚度下SIF 声压级Fig.7 SIF sound pressure level under different exostructure light shell structure and thickness 由图7 可以看出,改变轻壳体结构对隔声性能影响较大。其中,整体上采用蜂窝材料①的轻壳体隔声效果优于采用蜂窝材料②的轻壳体;采用相同蜂窝状材料的轻壳体,钢材料厚度越高,气垫结构隔声效果越好。在相同结构的前提下,改变轻壳体厚度对隔声性能的影响不显著。 总体而言,相同结构下,轻壳体厚度越低,则隔声效果越佳;低频段采用钢板结构的轻壳体具有更加良好的隔声性能,中频段则是采用结构为蜂窝材料①和更高的钢材料厚度的轻壳体表现出更好的隔声能力。 气垫空气层即耐压壳与轻壳体之间的高压气体层,通过阻抗失配的原理降低舱段结构声辐射,研究该气体层的厚度对于气垫结构设计参数对隔声性能的影响规律具有指导性意义。由于轻壳体面积较大且除两端外无声桥结构,需靠高压气体撑起整个结构,所以该层厚度需控制在一个合理的范围内。若空气层太厚,则轻壳体面临挤压变形的风险,太薄则无法凸显阻抗失配的效果,故选取厚度为10~20 mm,采取控制变量法,将空气层厚度作为变量,计算气垫结构向半无限流体的辐射声压,结果如图8 所示。 由式(5)可知,改变气垫层厚度后会影响到结构共振频率。从图8 可看到,由于分析采用1/3 倍频程,故不能直观地观测到共振频率点变化情况,但根据250 Hz 辐射声压级峰值的明显变化也可侧面验证共振频率变化,符合预期。 图8 不同气垫层厚度SIF 声压级Fig.8 Different air cushion thickness SIF sound pressure level 总体而言,气垫厚度对于辐射声压的影响与频段相关。减少气垫层厚度,能在一定程度上提高低频段结构隔声性能。考虑到潜艇工作环境的变化,实际工程应用上还需根据工程实际性能要求合理设计气垫层厚度。 潜艇的工作环境一般在水下,当潜艇下潜深度改变时,轻壳体承受的静水压力也随之改变,此时为平衡静水压力向空气气垫层动态的充入或排出部分气体,造成空气气垫层特性阻抗改变。为探究不同下潜深度下的气垫结构隔声效果,在潜艇常见工作深度范围30~300 m 内取值,采用控制变量法,将下潜深度作为变量,根据式(2)和式(3)计算出此时空气气垫层密度与声速,计算气垫结构向半无限流体的辐射声压,结果如图9 所示。 图9 不同下潜深度SIF 声压级Fig.9 SIF sound pressure levels at different diving depths 由图9 可知,不同下潜深度下,辐射声压级曲线走势整体相同,40~4 000 Hz 内下潜深度越深,辐射声压级总体上相对越高,4 000~10 000 Hz 时曲线走势则逐渐呈相反趋势,可见在中低频段,潜艇下潜深度越浅,气垫层声学特性阻抗越小,阻抗失配越明显,气垫隔声性能越好,高频段则相反。 敷设吸声材料是降低水下声辐射的常见手段,与空气吸声材料不同,水下吸声材料要面临静水压力和海水等特殊环境,因而对吸声材料也具有特殊要求。本文选取常见的几种水下吸声材料(橡胶类、聚氨酯类)敷设于轻壳体外表面,通过半无限流体处声压级的变化规律探究吸声材料对气垫结构隔声性能的影响规律,结果如图10 所示。 图10 不同吸声材料SIF 声压级对比图Fig.10 Comparison diagram of SIF sound pressure levels of different sound absorbing materials 由图10 可以看出,单独加入橡胶类吸声材料后SIF 辐射声压级较之前平均下降2 dB,提升不明显,这是由于上述橡胶的声阻抗与海水特性阻抗接近,声波能够无反射或低反射地透过橡胶类材料从而辐射向海水中,所以在降低声辐射的效果上影响不显著,并且不同橡胶材料的隔声效果在中低频上相差不大,在3 150~10 000 Hz 间,丁基橡胶则表现出相对其他类型橡胶更好的隔声效果。 单独加入聚氨酯类吸声材料后,由于聚氨酯类材料优良的阻尼特性和多孔状粘弹吸声性能,使得辐射声压级大幅度降低,在高频范围,隔声效果尤为显著,具有很好的水下隔声效果。在实际工程应用中,考虑到聚氨酯类材料在承受高强度静水压力时,材料内孔腔结构会压缩变形,隔声性能受到影响,所以加入混合类吸声材料的研究。由图10 还可以看出,将橡胶和聚氨酯材料混合敷设后,比单纯橡胶类吸声材料的隔声效果更好,整体辐射声压级曲线与聚氨酯类材料相似,与具体橡胶种类相关性不大。 本文提出气垫舱段隔声结构,通过建立仿真模型和声学计算,验证了气垫结构隔声效果,并对SIF 辐射声压级变化曲线进行理论解释。针对气垫结构可设计性特点,通过控制变量法定量改变设计参数,研究气垫结构隔声影响规律,得出以下结论: 1)改变轻壳体材料结构可以显著影响结构隔声效果,其中采用三明治板结构时,内芯宜采用蜂窝材料①,上下层钢材料厚度越高,则结构隔声性能越好;改变轻壳体厚度对结构隔声性能影响不明显。 2)气垫空气层厚度对隔声性能的影响与频率有关,低频段气垫层厚度越低,隔声性能越好。改变气垫层厚度会影响结构共振频率,导致隔声低谷段发生偏移。 3)潜艇下潜深度主要改变的是空气气垫层声学特性阻抗,下潜深度越深,则特性阻抗越高,阻抗失配越明显。同时下潜深度对隔声性能影响跟频率相关,下潜深度越浅,则会显著提升中低频段气垫隔声效果,恶化高频段气垫隔声效果。 4)在轻壳体外侧敷设吸声材料可优化结构的隔声性能,具体优化效果与吸声材料相关,不同橡胶结构在中低频段隔声效果基本相同,平均可以降低2 dB的辐射噪声,高频段丁基橡胶相对于其他种类橡胶具有更好的隔声性能。单独敷设聚氨酯可大幅度提高结构的隔声性能,针对中高频隔声效果尤为突出。同时敷设聚氨酯和橡胶结构的总体声压级曲线走势与聚氨酯结构辐射声压级曲线走势相似,隔声效果较单独敷设聚氨酯时低,但混合结构总体的隔声稳定性较强,材料不容易压缩变形,实际工程中可根据工作环境择优选取吸声材料。2 气垫结构隔声效果

3 气垫设计参数对隔声性能的影响规律

3.1 轻壳体结构与厚度

3.2 气垫空气层厚度

3.3 下潜深度

3.4 敷设吸声

4 结语