大倾角综采工作面设备防滑管理

2021-09-18董崇军刘鹏赵书远

董崇军 刘鹏 赵书远

铁法煤业(集团)有限责任公司晓南矿 辽宁调兵山 112700

大倾角煤层的机械化开采对于我国煤炭工业的健康可持续发展具有重要意义。本文结合晓南矿二水平SE1402工作面的具体情况,从综采支架受力分析,工作面输送机和支架相互作用力分析的角度,对大倾角综采工作面输送机,支架下滑机理进行研究,并提出相应的防滑措施,论文的研究结论具有一定的借鉴意义和参考价值。

1 工作面简介

1.1 工作面位置

地表位置:工作面地表位于张庄村东北部,地表为张庄村部分民房及平坦耕地;采动影响范围内包括:张庄村部分民房(14户)、西二注砂井(已报废)、两条村级公路(张庄-宋荒地和晓南矿-张庄)、两条高压线(晓南矿-张庄29#、31#)、三条通讯线路和矸石山;工作面地表标高63.17m~72m。

井下位置:工作面位于南翼采区东南部;西部为F23-3断层;东部为SE1403工作面老空区;北部为南翼回风大巷;南部为南翼采区可采边界。

1.2 工作面地质构造

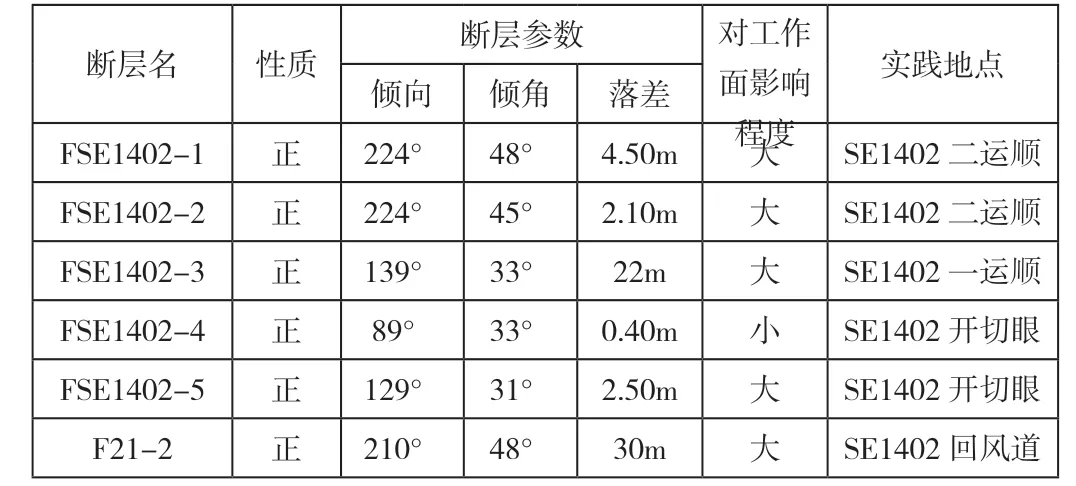

工作面地质构造简单,煤层总体为单斜构造,其产状为:走向24°~55°之间,倾向294°~325°之间,煤层倾角7°~18°之间,北部较缓,向南逐渐变陡。正断层FSE1402-1、FSE1402-2、FSE1402-3、FSE1402-4、FSE1402-5、F21-2控制了工作面的布置,断层参数见表1。

表1 工作面断层参数

1.3 煤层、煤质情况

煤层情况:本工作面开采的煤层为下含煤段14#煤层。煤层厚度0.90m~3.20m之间,平均为2.27m,工作面两端薄,向中间逐渐变厚,14#煤层为半亮型,条带状结构,贝壳状断口,质脆,节理发育。煤层结构较复杂,夹石0~9层,厚度0~1.70m,夹石岩性为炭质泥岩、泥岩、粉砂岩。7-2#与14#煤层间距为105~117m。14#与15-1#煤层间距为21.6m~33.2m,平均28m。15-1#煤层厚度为0.30m~0.50m,不可采[1]。

煤质情况:该工作面所要开采的煤层为长焰煤,煤质较好。本工作面原煤工业指标采用相邻SE1403工作面煤质化验结果:水份(Mt)7.5%,灰分(Ad)37.30%,挥发份(Vdaf)42.19%,发热量(Qnet,ar)3600k/g。

1.4 煤层顶底板情况

煤层顶板:该工作面煤层顶板由伪顶、直接顶与基本顶组成。伪顶:由炭质泥岩、泥岩组成,厚度0.05~0.50m,平均0.38m。直接顶:由泥岩、粉砂岩、中砂岩、粗砂岩组成,厚度9.08m~13.62m。基本顶:由粗砂岩、中砂岩、细砂岩及粉砂岩组成,14#煤层与12#煤层间距22.6m~29.4m。煤层底板:该工作面煤层底板由粉砂岩、中砂岩、粗砂岩、砾岩及泥岩组成,底板较平整。14#与15-1#煤层间距为21.6m~33.2m,平均28m。

2 工作面设备布置

工作面共安装液压支架191组,其中2组ZTZ22500-19/35型端头液压支架,2组ZYG6800-15/35型过渡液压支架,102组ZY6800-15/35型液压支架,85组ZZ6400-17/35型液压支架。采煤机型号为MG300/720-AWD,刮板运输机型号为SGZ800/800,转载机型号为SZZ-800/400,破碎机型号为PLM-2000,乳化液泵站型号为GRB-315/31.5。

3 综采工作面设备下滑原因分析

工作面伪斜不当主要表现为运输机上窜下滑。当工作面与两巷垂直,采用两端头交互斜切进刀时,工作面支架、运输机呈现出缓慢下滑,下滑的起源是工作面由上端头依次往下推移刮板运输机。当工作面坡度角为17°(平均),工作面与两巷垂直时,采煤机从上向下割煤,由上向下依次推移运输机时,实测平均每推进一刀,运输机下滑50mm,采煤机向上割煤,自下往上依次推移运输机时,实测平均每推一刀,运输机下滑50mm。

3.1 受地质因素影响

SE1402综采工作面为一单斜构造,回顺标高-397m,运顺标高-473m,运回两巷落差为76m,工作面最大倾角21°。因而支架、运输机等沿斜面方向会产生一向下的分力,由于支架、运输机自身重量较大,而下滑分力则较小。所以支架、运输机等处于静止状态时,设备不会下滑,只存在一种潜在的下滑趋势。当推运输机、拉液压支架时,设备有明显下滑现象。

3.2 受推移方向影响

采煤机自机头(尾)斜切进刀割煤——推运输机——割三角煤——移液压支架。随采煤机不断割煤,运输机被依次逐架推向煤壁。在这种往复循环过程中,运输机发生相对滑动,这种滑动主要通过运输机弯曲段体现,支架推移杆会发生一定量的左向或右向偏置,偏向程度虽然较小,但必竟不是正向推移,因而推移中要向左或右产生作用分力。当采煤机向机头方向割煤时,由机尾向机头逐架推移运输机,产生作用分力向机头侧,当采煤机向机尾割煤时,通过推移运输机产生的作用分力指向机尾[2]。

4 设备管理

4.1 运输机安装防滑千斤顶情况及使用方法

(1)在工作面内,每12组液压支架安设1个防滑千斤顶,共安设16个,其两端分别经圆环链与工作面运输机和液压支架底座相连接。

(2)每班必须检查刮板、链环、连接环、是否齐全、完整、连接正确,有无磨损超限,哑铃销有无折断。

(3)工作面刮板运输机机头左右各打设一颗单体戗柱,单体两侧垫好木块,角度适中,每次机头推移到位后,立即恢复好戗柱,防止刮板运输机下滑。单体戗柱必须用8#铁线或柔绳固定牢固。

(4)运输机下滑时可以使用防滑千斤顶整体向上提拉复位。每次移架推溜到防滑千斤顶处先将防滑缸内压力卸掉,移架推溜后必须立即恢复拉紧,防止运输机下滑。

(5)工作面移运输机时,如底板有局部凸起不平处应拉底或挑顶,控制在规程规定的采高范围内。

4.2 运输机动态监测方法

由于工作面倾角较大,正常生产过程中,运输机轻微的上窜下滑肉眼是无法识别的,运输机上窜下滑列为工作面重点管理环节之一,为避免此情况发生,在运顺超前支护内安设一台激光指示仪向运输机机头照射,测量出照射点与运输机机头卸货口的相对位置关系,每班推移运输机机头前、后各测量一次,发现运输机有窜动情况,及时采用防滑千斤顶控制运输机[3]。

4.3 运输机推移措施

改变采煤工艺也是大倾角综采工作面防滑的有效措施之一,即:双向割煤变为单向割煤,采煤机下行时割煤、移架,但不推移运输机,上行时采煤机跑空刀、推移运输机,使运输机每循环都自下端头逐架向上端头推移。

4.4 液压支架防滑、防倒措施

(1)在日常生产过程中,先拉移坡度较高处的液压支架,使其达到初撑力,再拉移相邻的液压支架,拉移坡度较低处液压支架时,通过操作防倒千斤顶辅助装置的配合,保证液压支架不倒、不挤,操作人员要互相配合好,保证液压支架支护状态。

(2)当拉移液压支架向下倾倒不严重时,也可以使用液压支架侧护板调整支护状态,要求液压支架侧护板“一正一反”或者侧护板分开供液,从而保证调整液压支架的质量。

4.5 采煤机防滑

大倾角综采工作面采煤机管理也是重点管理之一,由于工作面倾角较大,采煤机正常割煤至前后三角煤时、停机后或正在检修时,采煤机容易通过惯性向下窜动,造成人身伤害或损坏设备,直接制约着安全生产,根据现场实际,每天交接班时必须对采煤机的液压制动器进行试验,确保灵活可靠使用,同时在运输机前后最后一块销排上各安装一个限位装置,当采煤机割煤前后三角煤时,通过限位装置,保证采煤机不窜动,采煤机正常检修停机后,在采煤机前后行走部销排孔各安装一个限位装置,保证检修安全。

5 应用效果

SE1402综采工作面在切眼大倾角状况下,采取各种方式调斜,有效控制了运输机的下滑,使生产得以正常有序进行。SE1402综采工作面切眼最大自然坡度21°,调斜防滑技术在该面成功推广应用后,效果显著,在整个回采过程中未出现过一次运输机、支架的上窜下滑,通过液压支架侧护板的合理使用保证了工作面质量,平均月产达到10万吨。