海洋工程制管车间智能制造规划布置方案

2021-09-18汪春标

汪春标

海洋石油工程(青岛)有限公司 山东青岛 266520

我国海洋工程企业已经逐渐从劳动密集型产业逐渐转变为多元集成型产业,尤其是智能制造环境中,海洋工程的生产车间规划要求也发生了变化,要求更高。海洋工程建设过程中涉及了甲板片体、结构管等产品,尤其是结构管,其对质量、尺寸、品种、数量以及生产工艺等方面的要求更高。以往生产结构管时都是由人工完成的,制管车间需求人数多,人工和管理成本高,生产效率比较低,也无法保障质量稳定性,而随着智能制造的发展,制管车间需要重新进行规划布置,以提高生产效率。

1 海洋工程智能制造现状

在全球化发展背景下,我国船舶工业发展水平也不断提高,船舶工程和海洋工程装备也实现了迅速发展。根据工业制造时代发展要求,需要加速船舶和海洋工程装备制造企业实现智能制造化发展,使信息化和工业化能够实现深度融合。在生产管理时,大多数企业采用了ERP系统和MES系统等,并实现了三维设计以及工艺制造一体化,有些企业做到了数控设备以及试验设备联网、数据采集,智能制造业实现了智能生产线和装备建造,通过应用这些系统和设备可以提高企业生产质量和效率,进一步创新了管理和制造模式。但是,随着计算基数、大数据、物联网、5G等技术发展,海洋工程装备车间也面临了新的生产挑战,以往系统之间、系统和设备之间无法实现互联互通,导致无法有效利用数据、业务流程,工业数据断层[1]。在制造资源优化配置过程中,自动流动的数据是关键,利用物联网、大数据等技术实现数据制动流动、准确传输数据,建立智能制造车间管控系统,连通车间上下行数据链路,为海洋工程制管车间实现智能制造、高质量发展提供重要路径。

2 海洋工程智能制造互联互通技术路线

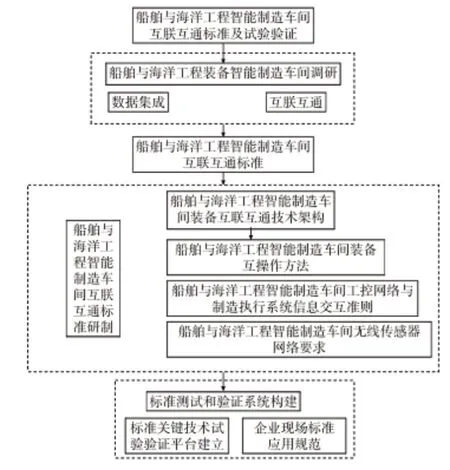

海洋工程制管车间智能制造时,针对智能车间中系统之间的互联互通、数据集成等问题制定互联互通技术结构,如图1所示。

图1 技术路线

(1)通过分析智能制造标准体系构建智能制造互联互通标准范围、对象和研究方法,纵向集成企业的设备级、控制级、车间级、企业级以及外部协同级等层次,进而从上到下收集、分析、利用数据,为车间布置、产品生产提供决策。

(2)通过深入分析海洋工程纵向集成标准需求,明确职能车间规划布置关键,通过研究相关问题形成海洋职能车间互联互通体系,建立标准的智能车间装备操作方法、工控网络和执行系统信息交互准则、无线传感器网络等[2]。

(3)按照以上要求构建智能车间互联互通标准,在制造车间构建试验验证平台,利用验证平台逐一验证互联互通标准,使标准内容更有效、适用,以便构建智能车间。

3 布置方案

3.1 生产工艺

海洋工程结构管指的是关于海洋平台的大型管件,由导管架、组块立柱、隔水套管等构件。在生产钢结构管时,需要进行切割、预压、纵缝焊接等工艺,如图2所示为工艺流程。结构管在生产时,有些部件采用相贯线切割,其在完成环缝焊接后,在室外开展长管接长工作[3]。

图2 钢结构管生产工艺

3.2 布置方案

为了提高结构管的生产效率,需要在制管车间中设置智能化设备和信息化系统,进一步提高自动化和信息化车生产水平。在硬件布置上,一方面需要定位焊工位,一般采用瓶颈工位,极大影响了制管工艺,所需人员也较多,在经济价值影响下只能够在焊接工位上配置智能化设备。另一方面,因为结构管尺寸大,生产工艺十分复杂,卷板时需要开展长时间报检作业,无法实现整个阶段的生产线模式生产工作,因此只在局部设置了辊道装置实现产品运输,其他部分的产品运输采用起重机。根据先进企业生产模式,提出了以下三种不同的工艺布置方案[4]。

(1)在制管车间规划布置了2条生产线。先在中间部位布置物流通道,从制管车间中间位置进入钢板,向车间两边流入,进而开展切割、预压、卷管、焊接等作业,之后设置管道实现胯间运输,再在第二跨开展相贯线切割以及环缝焊接,最后从中间物流通道将管件运输出去。

(2)制管车间中,第一跨能够实现切割、预压、卷管、焊接等功能,在焊接区设置辊道时可以对结构管进行自动化运输,第二跨能够实现相贯线切割以及环缝焊接接长等功能。焊接工位设置了智能焊接设备。

(3)制管车间中,第一跨能够实现切割、预压、卷管等功能,第二跨能够实现纵缝、环缝焊接以及相贯线切割等功能,并在焊接区到切割区布置了辊道以及自动化液压运输装置,进行自动化运输结构管[5]。

3.3 方案对比

对比以上三种不同方案,主要对比工作面积比率以及工艺方案优缺点这两方面。在对比前者时,为了保证车间面积有效利用,根据公式:

根据该公式对比,三种方案有效工作面积比率分别为72%、81%、84%,从中可以看出(3)的比率最大,也就是实际生产应用面积最大。

三种方案中,第一种方案分成两条生产线,生产时物流路径缩短,可以减少运输时间,但是中间通道的布置会导致面积浪费,同一功能生产区域划分为左右两边,相对于成组技术原理而言有偏差,会导致人员调度更难,且需要分开布置公用动力,提高了车间建造成本。第二种方案在同一跨中布置了切割、预压、焊接等工位,设备布置相对密集,使用面积大,生产时若是出现质量问题会导致返工难度提高,若是选用该方案在生产时需要保证生产质量,对于生产管理方面有更高的要求。第三种方案在第一跨中布置了切割、预压、卷管等工位,设备也比较分散,第二跨中设置了焊缝工位,不同生产环节设置了辊道、自动化液压运输装置实现自动化运输,但是若是报验时出现圆度不足等返工现象,则需要在第一跨区域临时调度[6]。

总之,对比三种方案可以发现第三种方案的有效工作面积占比最高,工艺布置也比较合理。另外,我国企业在对纵缝焊接前报检结构管时一般消耗时间较长,同时由于圆度等问题会出现一定比例返工产品,因此卷板区所预留的空间需要符合企业需求,也就是说,第三种方案最佳。

3.4 信息化

为了进一步提高生产信息传输效率,制管车间需要设置执行系统、制管车间、焊接设备以及生产线等互联网络,按照该网络分解上级部门发出的任务,配置到相应的生产线以及生产设备工作序列中,自动对接设备,发送到生产程序中,进而提高了生产管理质量和效率。

3.5 实施和验证

3.5.1 实施

海洋工程总装厂中,制管车间年生产3m管段大约有8700段,通过对车间产量分析,采用第三种方案布置车间。车间焊接区域设置了智能焊接设备,而智能纵缝焊接设备主要是对结构管进行纵缝焊接,智能内外环缝焊接设备主要是对结构管进行环缝焊接。焊接区间设置了辊道、自动化液压运输设备,可以用来运输结构管,焊接设备配置数量分别为7套、4套、3套。此外,在智能焊接设备中布置了视频监控、焊缝跟踪两个系统,能够实时监控自动焊接以及焊接过程,进一步提高了焊接质量和效率。焊接时,可以统计、上传焊接电流、速度、时间等相关参数,并利用大数据技术得到最佳焊接参数。

3.5.2 验证

按照车间设备布置情况与各工位产品工时数据,利用Plant Simulation平台构建仿真模型,生产仿真8700个3m管段,可得产品生产时间为208天,与每年规定的250个工作日相比要少,这就表明该方案的生产能力与生产要求相符。

4 海洋工程制管车间智能制造发展趋势

4.1 数字化

我国海洋工程的制造能力不够平衡,规模大,但是实力不强,随着智能制造的发展应用,该现象逐渐发生改变。就数字化车间而言,当前主要仍然采用分段工序前,利用通讯、计算机、控制技术和生产管理软件有效管理、操作生产环节,但是未有效整合整个工序,实现信息共享。而智能制造可以利用机械收集数据,并融合人类思维实现最优目标,其不仅能够使经济效益最大,也能够确保人身安全,推动产业持续发展。

4.2 生产管控系统

生产管控系统能够迅速定位追踪所需材料设备,进而节省材料设备准备时间,监控产品进度,有效分析数据,进一步缩短了生产时间,降低了运输管理成本。自动制管车间在实现智能制造系统后,生产效率大大提高,提高率大约为60%,而通过科学规划布置车间智能制造系统可以有效改善作业环境,降低事故发生率,有效应用车间空间,提高空间利用率。因此海洋工程智能制造未来发展过程中需要有效应用生产管控系统。

4.3 现实技术

海洋工程智能制造过程中,现实技术的应用也是未来发展方向,其是集成真实信息和虚拟信息的一种新技术,主要应用在设计远程协作、模拟、装配维修等方面,可以实现信息共享,修改设计方案。此外,该技术也能够用于检验产品设计的合理性,防止设计问题导致工期延长。

4.4 大数据技术

通过标准试验验证平台进行验证作业,采用多种方式收集各种智能制造车间建设情况,构成了智能制造车间建设大数据,其不仅能够健全车间标准体系,也是通过分析挖掘数据提供数据指导,以提供政策参考,为企业进行智能制造车间建设奠定基础。

5 结语

综上所述,通过对海洋工程结构管生产工艺展开研究可以提出制管车间的规划布置方案,通过对三种不同的规划布置方案进行对比方案,可以确定第三种方案为最佳方案。另外,以海洋工程总装厂为案例,按照生产物的数量布置了设备,再进行仿真验证得到该方案最佳,本研究所提出的智能制造规划方案对于我国海洋工程基地建设具有示范作用,为后续海洋工程升级改造起到了借鉴意义。对于未来海洋工程智能制造车间发展而言,主要体现在数字化、生产管控系统、现实技术、大数据技术等方面。