电镀废水处理技术研究现状及展望

2021-09-17赵云霞杨子轩毕廷涛夏冬青

赵云霞,杨子轩,毕廷涛, ,夏冬青

(1.云南省生态环境厅驻文山州生态环境监测站,云南 文山 663099; 2.云南省生态环境科学研究院,云南 昆明 650093)

伴随社会的发展和进步,人类的生活质量和水平都有巨大飞跃。但也产生了大量生活和工业废水,给环境带来巨大压力[1-3]。电镀工艺由于在工业中适用性高,因此广泛分布于各个工业部门,也产生了大量的电镀废水[4]。电镀是利用电化学技术对金属或非金属表面进行保护或修饰的工艺,一般由前处理、电镀和后处理3个阶段构成,各个阶段均会产生废水。其中,电镀阶段的漂洗是产生废水最多的环节,占比超过总废水的80%,是电镀废水的主要来源,所含污染物一般是镀件表面的附着液。除此之外,在镀件前处理阶段的除锈、除油以及后处理阶段的钝化、漂洗均有冲洗废水产生。在实际生产过程中由于操作或管理的不当,常出现“跑、冒、滴、漏”等产生电镀废液的现象[5]。

据资料统计,2000年我国电镀废水排放量就多达20亿m3,近些年每年电镀废水排放量都超过40亿m3,其中有近50%的废水处理不达标[6-7]。电镀废水中含有各种重金属离子(Cd、Ni、Cr、Zn等)、剧毒物质、添加剂等大量污染物,故电镀被列为全球三大污染工业之一[8-11]。电镀废水直接排放至自然界,不仅会给环境带来巨大破坏,还会危害人类健康。在全球环保意识不断增强的背景下,对电镀废水进行无害化处理的要求不断提升,也使电镀废水资源化、无害化的研究备受关注。本文对比分析了各种电镀废水处理技术的应用情况,并剖析其优势和弊端,为电镀废水绿色处理提供指导。

1 化学法

化学法具有处理效率高、成本较低、处理量大等优势,因而被广泛应用。全球近80%以上电镀废水 通过化学法处理。

1.1 化学沉淀法

化学沉淀法处理电镀废水主要通过不同沉淀剂与重金属离子反应,形成沉淀而达到去除的效果。根据沉淀剂的不同,通常可分为中和沉淀法和硫化沉淀法。

中和沉淀法一般采用石灰、NaOH作为沉淀剂,由于廉价而被广泛应用。对电镀废水的pH调节是中和沉淀法的关键步骤[12]。贾彦松等以NaOH为沉淀剂处理电镀废水,调节废水pH至12时充分搅拌,最终对电镀废水中Cu2+和Ni2+的脱除率均超过95%[13]。相较于NaOH,石灰具有来源广泛且廉价,生产更安全,工艺流程短等优势,是中和沉淀法中首选的沉淀剂。但由于电镀废水量大,调节pH往往需要消耗大量沉淀剂,无形中增加了生产成本,金属离子形成沉淀较慢,生产效率低,并且产生的污泥还需后续进一步处理。电镀废水中除了重金属离子外,常常伴随着各种络合剂,如EDTA(乙二胺四乙酸)、酒石酸等,它们会与金属离子形成络合物,金属离子很难与OH−结合。因此,仅依靠中和沉淀法处理电镀废水效果往往不佳,还需结合其他方法[14]。如王明欣等采用中和沉淀法处理电镀废水时,Ni2+的去除率仅有78.4%,结合混凝沉淀工艺后,Ni2+的去除率才有明显增加[15]。

硫化沉淀法处理电镀废水是通过硫化物与金属离子结合形成沉淀。Na2S和NaHS是较常用的硫化物,无需对电镀废水的pH进行调节,就能与废水中的金属离子生成沉淀。由于硫化物沉淀的溶度积小于相应的氢氧化物,因此硫化法沉淀更完全[16-17]。柴立元院士以Na2S为沉淀剂处理含铜电镀废水时,在溶液pH = 12左右时添加Na2S,经过0.5 h的反应后沉降50 min,废水中的Cu2+含量达到了排放标准[18]。相较于中和沉淀法,硫化沉淀法具有一定破坏络合物结构的能力,对金属离子的沉淀效果有显著提高,对电镀废水pH的要求低,消耗化学试剂少。但金属硫化物沉淀由于粒径过细,沉降缓慢,在实际操作过程中需要结合混凝法,以提高沉降速率[19]。虽然硫化沉淀法在处理效果上有一定优势,但硫化物价格比石灰贵,并且最终生成的金属硫化物依旧属于污染物,存在二次污染问题,并且硫化物在酸性环境中易生产H2S等有毒气体。因此,在工业中硫化沉淀法一般不单独使用,而是与中和沉淀法结合。黄敏等以NaOH和Na2S为沉淀剂处理电镀废水中的Cu2+,具体流程如图1所示,在最佳工艺条件下,废水中Cu2+和化学需氧量(COD)含量分别降至0.43 mg/L和41.27 mg/L[20]。

图1 NaOH和Na2S沉淀工艺流程[20]Figure 1 NaOH–Na2S precipitation process [20]

综上所述,化学沉淀法能有效降低电镀废水中重金属离子的含量,并且运行成本低,操作简便,处理量大,但对电镀废水中重金属离子的脱除效果不佳,常常需要结合其他处理方法来提高对重金属离子的脱除效果,产生的金属沉淀物会造成二次污染,还需后续进一步处理。

1.2 氧化法

电镀废水中含有的剧毒氰化物一般采用化学氧化法进行处理,借助氧化性强的化学试剂将氰化物氧化成无毒无害的物质,主要包括H2O2氧化法、碱性氯化法、O3氧化法等[21]。其中碱性氯化法以液氯、Cl2、NaClO、漂白粉等作为氧化剂,可以将剧毒的氰化物转化为N2和CO2,能有效解决氰化物的污染,应用十分广泛[22]。虽然该方法操作简便、处理效果好、成本低,但在实际操作过程中需严格调控溶液的pH,防止氰化物处理不完全而造成二次污染。

1.3 还原法

还原法处理电镀废水主要用于对重金属离子铬的脱除。由于铬在电镀废水中以Cr(Ⅵ)居多,不仅毒性大,而且较难沉淀,需要借助还原性强的还原剂将Cr(Ⅵ)还原成Cr(III),降低毒性的同时与OH−形成Cr(OH)3沉淀,从而达到去除废水中Cr(Ⅵ)的目的[23]。常见的还原剂有NaHSO3、FeSO4、SO2、Na2SO3、铁粉等,其中亚硫酸盐在处理Cr(Ⅵ)时由于具有效果好、运行稳定等优势而被广泛应用[24]。郭壮等发现FeSO4对电镀废水中Cr(Ⅵ)的去除效果明显,可将含铬75 mg/L的废水处理至铬浓度小于1.5 mg/L[25]。为了进一步提高对电镀废水中Cr(Ⅵ)的还原效果,可将不同亚硫酸盐结合使用。如孙玉凤等以NaHSO3、Na2SO3和焦亚硫酸钠为还原剂处理电镀废水,发现在还原剂总用量1.42 g/L的条件下反应2 min,经过0.5 h沉降后铬的去除率最佳[26]。

经过多年的改进和发展,还原法处理电镀废水中Cr(Ⅵ)的工艺技术十分成熟,在工业应用中操作简单、效率高、去除效果明显、成本低,但也存在污泥量大、容易造成二次污染等亟需解决的问题。

1.4 电化学法

无论是化学沉淀法还是还原法,处理电镀废水后都会生成大量污泥,容易造成二次污染。而电化学法处理电镀废水时,使污染物在电极处直接或间接反应,不会造成二次污染,同时能处理多种污染物[27]。该方法主要包括:电絮凝、电解和电催化氧化法等[28]。其中,电混凝法由于设备简便、操作管理简单而备受关注,在工业中有很好的应用。

如图2所示,电絮凝法使用的电极一般为Fe和Al,通电后阳极溶蚀产生的金属阳离子经水解、聚合形成絮凝剂去除废水中的污染物,同时,电解产生的O2和H2能与水中未被絮凝剂沉降的悬浮固体颗粒结合形成密度小于水的气浮体,从而进一步提高对废水的处理效果[29]。陈君丽以铁为电极处理含Cr(Ⅵ)的电镀废水,发现在电流密度20 mA/cm2时反应40 min能有效降低废水中Cr(Ⅵ)的含量,这主要是由于阳极溶解产生的Fe2+使Cr(Ⅵ)还原[30]。

图2 电混凝装置原理图[29]Figure 2 Schematic diagram of electrocoagulation device [29]

Orescanin等结合臭氧氧化法和电混凝法处理电镀废水,以Fe作阳极电解废水,着重考察了对Cr(Ⅵ)、Ni2+、Cu2+、Pb2+、TOC(总有机碳)和COD的脱除效果,在最佳条件下Cr(Ⅵ)基本全被去除,去除率达99.9%,TOC和COD的去除率均超过90%[31]。不同电极对废水处理的效果也会存在差异,Feryal等对比研究了不同材质作为阳极时对电镀废水的处理效果,结果表明以Fe为阳极、Al为阴极时,Cr(Ⅵ)、Cu2+、Ni2+等重金属离子的去除率均达到100%[32]。虽然电絮凝法对电镀废水中污染物的处理效果均较好,但整个处理过程需要消耗大量电能。鉴于此,内电解法受到了关注。借助原电池原理,以废水为电解质,通过添加铁粉和炭粉来形成原电池环境,在不需要外加电能的情况下就可以去除废水中的重金属离子。吴晓迪等采用内电解法处理电镀废水,在最佳条件下COD和Cu2+的去除率分别为59%和95.5%,但连续处理效果较差[33]。

综上所述,电化学处理法具有可回收重金属离子、效率高、设备简单、污泥产生少、不造成二次污染等显著优势,但也存在耗能较高、污染物浓度低时处理不理想、需定期更换电极、不适合大规模处理废水等问题,这些都制约着该方法的推广。

2 物理法

物理法处理电镀废水主要是在不改变废水中物质性质的条件下进行的操作,常见的有浓缩结晶、反渗透等。

2.1 浓缩结晶法

浓缩结晶法也被称为蒸发浓缩法,其原理是通过外部加热,使电镀废水蒸发,液体浓缩而达到回收溶质的目的。该方法对重金属离子浓度高的电镀废水具有一定效果,对浓度低的废水回收效果较差,并且耗能巨大,成本高[34]。由于经过浓缩结晶得到的固体还需进一步的处置,增加了生产成本,因此浓度结晶法基本上不会被单独用于处理电镀废水,而是与其他方法相结合,以实现闭路循环,这在我国已经得到工业应用[35]。

浓缩结晶法处理电镀废水技术成熟,操作过程简单,无需其他化学试剂,在一定程度上降低了对环境的影响,具有一定环境效益。但整个工艺流程耗能大,生产成本高,只能作为辅助处理方法来应用。

2.2 反渗透法

反渗透法主要依靠半透膜的选择性。对于含有大量重金属离子的电镀废水,通过反渗透法能有效去除重金属离子。该方法会产生一部分浓缩液和稀液,无其他污染物产生,对重金属离子的去除效果完全取决于半透膜的选择性和透水性[36]。反渗透法在处理电镀废水时,需要定期更换半透膜,影响了连续生产,同时漂洗槽内存在杂质累积的问题,有待进一步深入研究。

3 物理化学法

3.1 离子交换法

离子交换法处理电镀废水是通过离子树脂与废水中的离子选择性交换,从而达到降低废水中有毒物质含量的目的。电镀废水中的氰化物和重金属离子均可被离子型树脂较好地吸附。Islam等研究发现,甘油基甲基丙烯酰二乙烯基苯螯合树脂在最优条件下对废水中Ni2+的吸附量超过20 mg/g,且较易洗脱,整个过程中Ni2+的回收率超过96%,实现了在降低污染的同时最大限度地回收有价金属[37]。Zhang等合成了新型介孔离子交换树脂SiAcyl,以大孔二氧化硅作载体选择性处理电镀废水中的Pb2+,对Pb2+的回收率达到100%[38]。Ye等用强碱二氧化硅负载吡啶树脂SiPyR-N4选择性地去除电镀废水中的Cr(Ⅵ),吸附5 min后树脂对Cr(Ⅵ)的吸附率达到99.3%,再经2 min解吸附,能使96.7%的Cr(Ⅵ)解吸附,再加入碱性溶液沉淀回收,最终得到纯度98.6%的铬。该方法有效避免了需先将Cr(Ⅵ)还原的工艺,大大缩短了工艺流程(见图3)[39]。

图3 SiPyR-N4树脂处理Cr(Ⅵ)的工艺流程[39]Figure 3 Process flow for treatment of Cr(VI) by SiPyR-N4 resin [39]

离子交换树脂法具有处理效率高、处理量大,树脂循环利用率高、抗污染能力强等优势,但也存在生产投资成本较高、所需空间大、操作较繁琐、控制管理难度高、树脂使用寿命短等问题,一般只适用于需大规模处理废水的企业。

3.2 膜分离法

膜分离法处理电镀废水主要是利用选择性膜的半透性,一般包括电渗析、超滤等方法。通过外界提供能量使选择性膜两侧出现压差,以此为动力对重金属离子和污染物进行富集和分离[40]。宋卫锋等考察了液相流速、水相浓度、压差等因素对膜处理法的影响,结果表明在压力0.65 MPa、流速6 t/h、产水比1∶1的条件下,废水中Ni2+的富集倍数最大[41]。膜处理法在富集处理电镀废水中污染物的同时,还能对有价值的物质进行回收,具有较高的经济效益,而且整体设备简单、操作难度小、安全稳定、无二次污染物产生等优点,但选择性膜表面易受污染物影响,导致膜的使用寿命缩短,生产效率受到影响,并且膜的生产成本较高。于是,对选择性膜的研发成为了热点。Ma等采用“非溶剂诱导相分离──表面分离──嵌段共聚物自组装”的方法合成的聚砜共混膜(P4VP–PSF–P4VP)对废水中的Pb2+拥有较大的吸附容量(130.1 mg/g),在同时含有Cu2+、Ni2+和Pb2+的模拟废水中,该膜对Pb2+依旧保持优异的截留性能,截留率达到97%[42]。Lu等开发出一种简便的方法来制造Pd(II)印迹膜(Pd-IIMs),具体流程如图4所示。以聚二甲基硅氧烷(PDMS)对方糖进行改性,再以此为底物通过修饰印迹技术合成Pd-IIMs。将此膜用于电镀废水的处理,对Pd的选择性和渗透性均较好,并且具有一定的再生能力,重复使用5次后其性能仍维持初始时的92%,是一种极具潜力的新膜[43]。

图4 Pd-IIMs制备示意图[43]Figure 4 Schematic diagram of the preparation of Pd-IIMs [43]

3.3 吸附法

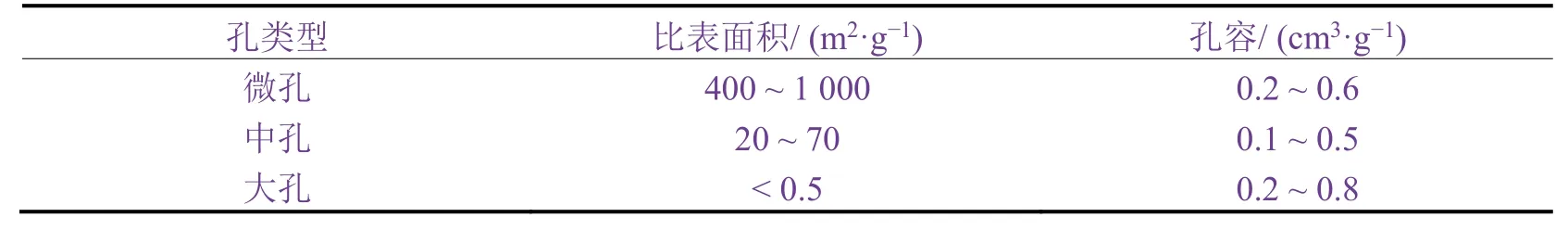

吸附法由于效率高、操作简单而被广泛应用于处理生活和工业废水。该方法依靠吸附剂自身的特殊结构,使液相中的物质从水相传递至固相表面。常见的活性剂有活性炭、硅藻土、膨润石、壳聚糖等,这类物质依靠自身吸附能力强、表面积大、活性基团多等特性来实现废水中污染物的去除[44]。其中,活性炭由于对不同污染物的吸附效率都较强,因而被广泛应用。不同类型活性炭的性质见表1。

表1 不同孔型活性炭的性质Table 1 Properties of activated carbon with different pores

较大的比表面积使活性炭更易吸附废水中的污染物,并且其表面还含有羧基、羟基、内酯基等官能团,能与污染物化学吸附,从而提高其吸附能力[45]。Filatova等以活性炭为吸附剂静态处理电镀废水,Ni2+、Cu2+和Zn2+的吸附量分别达到5.9、4.9和2.8 mg/g[46]。除了活性炭能有效吸附电镀废水的污染物外,沸石和硅藻土也有较好的吸附效果。Dascălu等以改性的沸石处理电镀废水,改性后的沸石结构发生变化,提高了吸附量,能有效吸附废水中的Cu2+,用20 g/L氢氧化钠溶液能对Cu2+进行解吸附,存在一定的可循环利用的可能[47]。

纳米材料的高表面能和高比表面积使其在吸附应用方面有巨大潜力,也越来越受到关注。雷立等合成的钛酸盐纳米管(TNTs)对水中Pb2+、Cd2+具有很好的吸附性能,优于活性炭等传统吸附剂[48]。工业处理废水所用的吸附剂价格都较为昂贵,且循环利用率较低,制约了吸附法处理废水的应用。因此,后续研究应注重廉价、吸附性能强、循环利用率高的新型吸附剂。

4 生物法

生物法最早自19世纪起被运用,经过一百多年的发展已经成为处理废水中不可或缺的方法。该方法依靠微生物在废水环境中的新陈代谢,将有毒物质吸收或转化为无毒成分,尤其是能将有机污染物转变成CO2、H2O、N2等[49]。生物处理法在工业应用中具有处理能力强、成本低、操作简便、无二次污染物生成等优势,对环境有益的同时还具有较高的经济效益。该方法在处理电镀废水中也有较广的应用,主要依靠微生物的絮凝、络合、沉淀、吸附及对pH的缓冲等作用。

生物絮凝法主要是借助微生物在废水环境中代谢分泌出具有絮凝效果的产物,排到细胞外后能使废水中悬浮物絮凝。生物絮凝法相较于传统化学絮凝剂更加绿色环保,且安全稳定。陶颖等以微生物菌种Gx4-1的代谢产物处理含Cr(Ⅵ)的电镀废水,在最佳条件下Cr(Ⅵ)的去除率超过50%[50]。除了依靠微生物代谢进行絮凝处理,还可利用微生物细胞壁作为絮凝剂,例如酵母菌、丝状真菌细胞细胞壁上的多糖结构具有很好的吸附絮凝效果[51]。但这类生物絮凝剂不能长久保存,限制了其广泛应用,并且微生物培养成本较高,微生物菌种也需进一步筛选。Yu等经过研究发现,枯草芽孢杆菌产生的碱性磷酸酶能水解成有机磷酸单酯和磷酸根离子,其中的有机磷酸单酯能与电镀废水中的Ni2+结合,生成Ni3(PO4)2·8H2O,从而达到脱除Ni2+的效果,在最优条件下对Ni2+的去除率超过90%[52]。Hu等以硫酸盐还原细菌(SRB)处理受重金属污染的电镀废水,发现SRB的生物沉淀可以在3 d内用乳酸钠作为碳源完全消除Ni2+,这种方法可以最大程度地减少二次污染以及用于pH调节和化学凝结的化学药品剂量[53]。Kumar等在废水中分离出木霉菌CR700,并在最佳条件下对其进行培养,试验后发现废水中的Cu2+与CR700细胞通过─COOH官能团结合,达到吸附效果,具体流程如图5所示。这种菌种为安全可持续修复电镀废水中的Cu2+提供了可能[54]。

图5 CR700去除铜机理的示意图[54]Figure 5 Schematic diagram showing the mechanism of copper removal by CR700 [54]

综上所述,微生物法处理电镀废水在绿色环保、运行操作等方面相较于传统方法具有明显优势,但微生物菌株在生产应用中存在变异等不确定性因素,并且培养菌株所需成本较高,不易长久保存,还需后续对菌株进一步培养和筛选,培育出生存条件温和、反应稳定的菌株。

5 其他方法

5.1 芬顿(Fenton)氧化法

芬顿氧化法处理电镀废水主要是为降解有机污染物,以Fe2+和H2O2组成的芬顿试剂能将有机污染物降解为CO2、H2O、无机盐等无毒物质。其原理是以Fe2+催化强氧化性的H2O2分解出对有机物有活性的羟基自由基。

易阳等以广州某工业园区电镀废水为研究对象,采用芬顿氧化法处理废水中的COD,在溶液pH = 3,H2O2与Fe2+的物质的量比为4∶1的条件下反应30 min,废水中的COD去除率将近90%。该研究表明芬顿氧化法处理电镀废水中有机污染物是有效可行的[55]。阮洋等以含2 mg/L氰化物的电镀废水为研究对象,采用芬顿氧化法对其进行处理,在最佳工艺条件下废水中氰化物的质量浓度降至0.3 mg/L[56]。此外,芬顿氧化法结合其他方法也能对重金属离子有明显的脱除效果。钱湛等对电镀废水中的Ni2+和Cu2+进行芬顿氧化处理后以PAM(聚丙烯酰胺)沉降,最终二者的去除率均超过99%[57]。随着高级氧化技术的不断发展,紫外光(UV)氧化催化技术等新型氧化法在处理电镀废水时对废水中金属络合物的破坏效果显著。Manenti等在紫外光下以TiO2作为催化剂处理有机废水,在最佳工艺条件下对COD的去除率超过70%[58]。

5.2 植物修复法

使用植物去除水、土壤和空气中污染物的方法被称为植物修复法,其本质是使用天然或遗传创造的植物从环境中清除污染物或将其转化为无毒形式。这种方法适用于清洗大面积的土地和大量被中、低金属浓度污染的水,利用了植物的根系对污染物的吸收、富集或沉淀等作用[59-60]。电镀废水中重金属离子含量多,成分复杂,运用植物修复法处理这些废水不仅有利于环境保护,且治理成本低。You等以李氏禾处理含有Cu2+、Ni2+等重金属离子的电镀废水,发现在植物吸收处理后电镀废水中Cu2+和Ni2+含量下降均超过90%[61]。植物修复法比较适合在湿地区域运用,对污水处理和生态环境的修复均有较好成效,但该方法效率较低,存在诸多不确定性因素,不适合处理大规模的电镀废水。

6 总结和展望

电镀废水中复杂的污染物成分使其对环境危害巨大,经过几十年的发展和改进,对电镀废水绿色高效处理的工艺也越来越全面。不同处理方法存在的优势和弊端见表2。

表2 不同废水处理方法存在的优势和劣势Table 2 Advantages and disadvantages of different wastewater treatment methods

为了进一步绿色高效环保地处理电镀废水,还需要解决各种各样的问题。例如传统方法处理电镀废水带来的二次污染物再处理难度和成本依旧高,生物处理法虽然绿色环保,但菌株的稳定性还需进一步提高等。针对电镀废水处理过程存在的问题,未来对其处理研究的主要方向如下:(1)生物法作为绿色环保的处理方法具有极大的应用潜力,但需要对菌株的处理能力和稳定性进行筛选培养,降低运行成本,才能推动微生物法的应用;(2)多种处理方法联合,不同处理电镀废水的方法均存在各种优势和弊端,结合各自方法和电镀废水的特点,探究更加合理的处理工艺链,才能降低生产成本,提高处理效果;(3)重视传统化学处理方法产生的二次污染物的治理问题,结合前期工艺,降低二次污染物的生成;(4)纳米材料因具有极高的比表面积而成为很有潜力的吸附剂,应注重开发高效、循环利用率高的纳米吸附材料,降低工业吸附成本;(5)加强半透膜材质的研究,提高半透膜的抗污染能力和使用寿命,使膜分离法的适用性更广。

7 结语

制造业的高速发展带来的电镀废水排量只会持续上升,对环境的保护和人体的健康均有巨大危害,可实现电镀废水绿色无害处理的方法在国内外得到了广泛应用。在近几十年不断发展的过程中,各种处理方法被不断完善和开发,其他新型处理方法存在的局限性也在不断被攻克,共同促进电镀废水处理技术更加科学绿色的发展。虽然当前很多研究依旧处于实验室阶段,但这也为在工业上的生产应用奠定理论基础,为更好地处理电镀废水作出贡献。