高精度球阀芯瓷质阳极氧化工艺改进

2021-09-17梁晓鹏秦建刚许维超雒海超刘智欣

梁晓鹏,秦建刚,许维超,雒海超,刘智欣

(西安航天发动机有限公司,陕西 西安 710100)

某液体火箭发动机燃料隔离阀组件中的球(见图1)为6A02铝合金材质,表面需进行瓷质阳极氧化[1-3]。阳极氧化前球表面粗糙度(Ra)为0.03 ~ 0.05 µm,圆度为2 ~ 3 µm,要求瓷质阳极氧化后Ra≤ 0.1 µm,圆度≤ 5 µm。结果,经瓷质阳极氧化后Ra增大至0.2 ~ 0.3 µm,圆度为8 ~ 9 µm,不满足设计要求,造成产品无法正常使用。

图1 隔离阀球示意图Figure 1 Schematic diagram of the ball of isolation valve

铝合金阳极氧化是在铝基体上发生的原位转化反应,金属Al转化为Al2O3,Al2O3的体积比Al大,故铝合金在阳极氧化过程中会发生轻微膨胀。加之铝合金阳极氧化是成膜和膜层溶解同时进行的动态过程,因此不可避免地会对产品表面粗糙度及圆度产生一定的影响[4]。

为减小阳极氧化过程对球表面粗糙度和圆度的影响,本文分析了产品超差的原因,并对阳极氧化流程及加工参数进行改进,令产品超差问题得以解决。

1 改进前的球阀芯瓷质阳极氧化工艺

为了找出表面粗糙度和圆度超差的原因,选用相同材质的6A02铝合金试片进行瓷质阳极氧化试验,直径18 mm,厚度5 mm,其成分(以质量分数计)为:Si 0.5% ~ 1.2%,Fe 0.5%,Cu 0.2% ~ 0.6%,Mn 0.15 ~ 0.35%,Mg 0.45 ~ 0.9%,Zn 0.2%,Ti 0.15%,Al余量。

工艺流程为:有机溶剂除油→化学除油→水洗→除灰→水洗→瓷质阳极氧化→水洗→热水封闭→吹干。

采用德国费希尔MPO涡流涂层测厚仪测量氧化膜的厚度(δ),用三坐标测量仪检测圆度,用英国泰勒PGI 820粗糙度轮廓仪测量样品的表面粗糙度(Ra)。

采用点滴试验法检测氧化膜的耐蚀性,测试液组成为:盐酸(密度1.19 g/cm3)250 mL/L,重铬酸钾(K2Cr2O7)30 g/L。测试时室温19 °C。先用脱脂棉沾无水乙醇擦拭样品表面,用红色铅笔在样品表面画出直径约为8 mm的小圆圈,再通过滴管向圈内滴入2滴测试液,同时按动秒表,记录溶液变绿的时间。

2 球阀芯粗糙度和圆度超差原因分析

2.1 加工流程梳理及分析

针对样品粗糙度和圆度超差问题开展了瓷质阳极氧化全流程分析,对潜在风险进行了梳理和分析,发现只有腐蚀性介质会影响样品的粗糙度和圆度,而使得基体与腐蚀性介质接触的有化学除油、除灰及瓷质阳极氧化3个工序。除灰采用浓度较高的硝酸,目的是除去化学除油过程中基体表面的腐蚀产物,对铝合金基体起到钝化作用,不会造成腐蚀。所以下文仅讨论化学除油和瓷质阳极氧化对样品粗糙度和圆度的影响。

2.1.1 化学除油对粗糙度和圆度的影响

化学除油采用碱性碳酸钠溶液,靠碱与油脂发生皂化反应,生成溶于水的甘油和肥皂,从而达到除油目的,具体反应见式(1)和式(2)。

除油过程中,作为两性金属的铝也会与碱发生轻微腐蚀溶解反应,见式(3)。

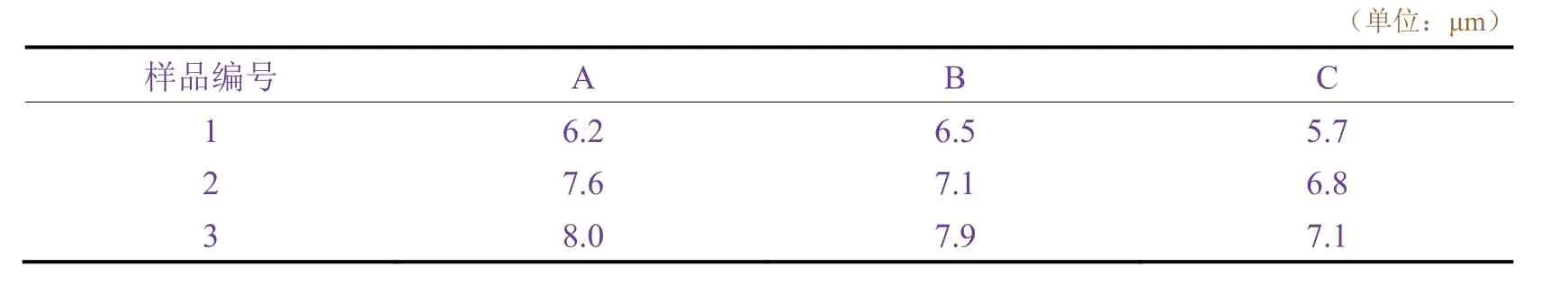

可见化学除油的反应过程复杂,影响因素较多,使得在相同条件下不同部位的反应速率有所不同,腐蚀溶解后表面均匀性变差,影响样品精度。为此进行试验验证,结果见表1。在不同条件下除油后,样品的Ra明显增大,圆度无明显变化。相同温度下,除油时间越长,粗糙度变化越大;相同时间下,除油温度越高,粗糙度变化越大。这说明化学除油是造成样品粗糙度超差的原因之一。

表1 除油前后样品的表面粗糙度和圆度Table 1 Surface roughness and roundness of samples before and after degreasing

2.1.2 阳极氧化对粗糙度和圆度的影响

铝合金瓷质阳极氧化过程是在一定浓度电解液中,以零件为阳极,铅板为阴极的电解反应。阳极氧化过程中氧化膜的生成和溶解同时进行,2种反应相互独立又密切相关。其中阳极发生的反应见式(4)和式(5)。

金属Al氧化生成Al2O3,Al2O3的体积比Al原子大,故基体表面轻微膨胀,变得凹凸不平,继而导致零件表面电流密度分布不均,凹处电阻较小而电流密度大,凸处反之,凹处在电场和酸的作用下发生溶解,逐渐加深后变成微孔[5-6],相应的反应见式(6)。

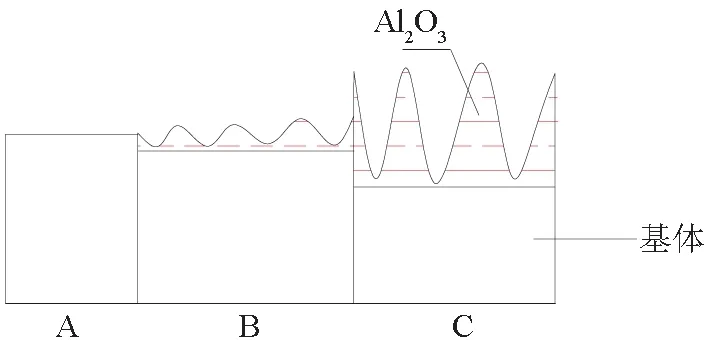

如图2所示,A表示阳极氧化的初始阶段,B表示阳极氧化膜的生长阶段,C表示阳极氧化膜生长的结束阶段。随着反应的进行,氧化膜不断增厚,零件的体积变形量随之增大,同时反应产生的热量不断增大,使样品周围溶液的温度升高,加快了溶液对表层氧化膜的溶解,导致表层氧化膜疏松、粗糙[7]。

图2 阳极氧化过程示意图Figure 2 Schematic diagram showing the process of anodization

因此阳极氧化不可避免地会对样品的表面粗糙度和圆度产生一定的影响,并且氧化膜越厚,影响越显著。

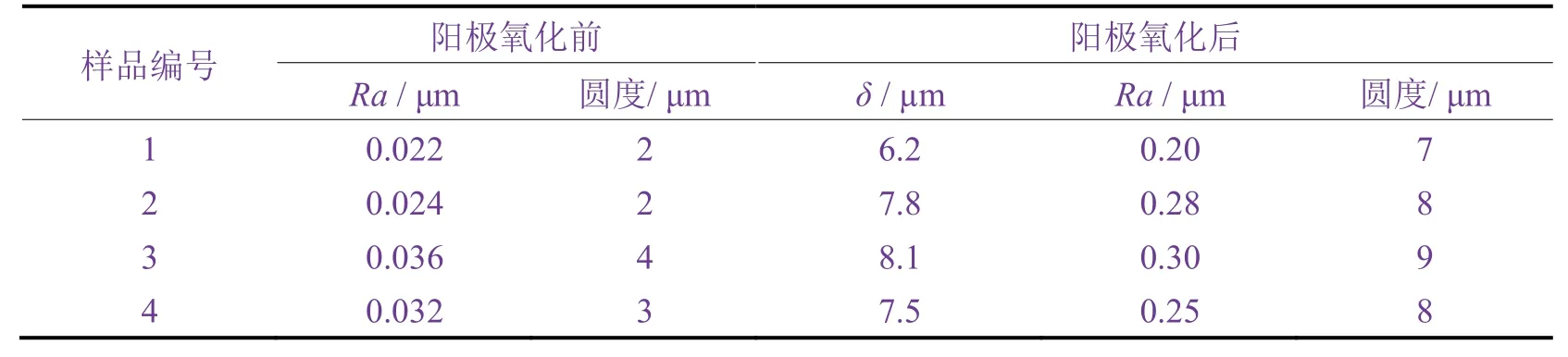

铝合金零件进行瓷质阳极氧化的目的是提高防护性能,以及保持尺寸精度和粗糙度,所需氧化膜较薄,一般为1 ~ 3 µm。从表2可见,超差样品的氧化膜厚度为6 ~ 8 µm,远远超出正常的厚度范围,并且氧化膜越厚,样品圆度和粗糙度超差越严重,与上述理论分析一致。由此确定,瓷质阳极氧化膜过厚是导致样品超差的主要原因。

表2 阳极氧化前后样品的表面粗糙度、圆度及膜层厚度Table 2 Surface roughness and roundness of samples before and after anodization, and thickness of film

2.1.3 阳极氧化膜厚度均匀性对粗糙度和圆度的影响

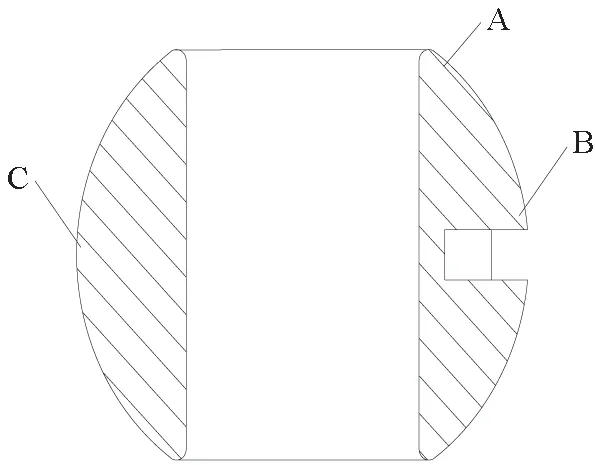

理论上在通电情况下电荷会均匀分布在球形金属表面,但如图3所示,隔离阀球并非完整的球形结构,其球体中心有一通孔,球面有一圆弧槽。在通孔及圆弧槽边缘出现类似尖角的棱边(见图3中A、B部位),在阳极氧化过程中棱边会产生尖端效应,出现电流富集现象,使该部位膜层生长较快,最终导致同一样品不同部位的氧化膜厚度不均。在极端情况下,随着反应的持续进行,尖端部位有可能还会发生放电烧蚀现象。

图3 隔离阀球的剖面图Figure 3 Profile of the ball of isolation valve

虽然该样品的A、B处都有进行倒角去锐边处理,在一定程度上减少了阳极氧化过程中尖端放电现象的发生,但并不能彻底消除尖端效应,还是存在氧化膜厚度分布不均问题。从表3可知,不同部位的氧化膜厚度略有差异,A、B处氧化膜较厚,C处较薄。相对而言,氧化膜越厚,均匀性越差,当平均厚度为8 µm时,不同位置的最大厚度差在1 µm左右。可见零件结构不规则会导致氧化膜厚度分布不均,在一定程度上也会影响其表面粗糙度和圆度,但这种不均匀性的差异很小,并且氧化膜越薄,差异就越小,所以氧化膜厚度分布不均不是样品超差的主要原因。

表3 超差样品不同部位的阳极氧化膜厚度Table 3 Thickness of anodic oxide film at different positions of the defective sample

2.2 相同条件下不同铝合金基体阳极氧化膜的厚度差异性分析

瓷质阳极氧化产品以2系铝合金即Al–Cu合金(如2A11、2A12、2A14等)为主,这些材料的氧化膜厚度差别不大,均在1 ~ 3 µm范围内。在相同条件下对6A02铝合金(Al–Si–Mg合金)阳极氧化所得膜层的厚度为6 ~ 8 µm。受Cu元素的影响,Al–Cu合金存在阳极氧化成膜困难的问题,由此推断这两类材料的膜厚不同可能与它们的Cu含量有关,于是选择5种Cu含量不同的铝合金在相同条件下进行瓷质阳极氧化,结果见表4。

表4 不同Cu含量的铝合金表面阳极氧化膜的厚度Table 4 Thickness of anodic oxide film on aluminum alloys with different copper contents

可见纯铝L4表面的氧化膜最厚,高铜铝合金2A14的氧化膜最薄。显然,随着铝合金中Cu含量的增大,氧化膜逐渐变薄。含Cu铝合金中有CuAl2或CuAl2Mg相在晶粒边缘析出,这些相的电化学稳定性差,在阳极氧化过程中快速溶解,导致该区域不能生成致密的绝缘性氧化膜而成为电流聚集区,致使氧化过程中析氧量增大,大量电流被消耗在析氧副反应上[8]。所以在相同条件下阳极氧化时,随着铝合金中Cu含量的增大,阳极电流效率降低,氧化膜厚度减小。

因此,有必要对瓷质阳极氧化的工艺参数进行优化和调整,以便制得厚度合格的氧化膜,从而保证产品的表面粗糙度和圆度合乎要求。

3 瓷质阳极氧化工艺的改进方案

综合上述分析可知,导致球阀芯表面粗糙度及圆度超差的主要原因有2个:一是化学除油工序存在降低表面粗糙度的风险;二是现有瓷质阳极氧化膜较厚,无法保证表面粗糙度和圆度在工艺范围内。

因此提出2个优化方案:(1)优化加工流程,在保证样品性能的前提下,去除流程中存在的风险点;(2)调整瓷质阳极氧化工艺参数,减小氧化膜厚度。

3.1 调整瓷质阳极氧化的工艺流程

化学除油是有机溶剂除油后的一次补充除油,可防止有机溶剂清洗不彻底,适用于结构复杂、不易清洗的样品。由于球表面呈镜面状态,洁净而无明显的油污,并且结构简单,易清洗,因此建议只采用有机溶剂除油,不再进行化学除油和除灰。

为验证有机溶剂的除油效果,选取15个样品,分3组,分别除油不同次数,每次除油后用洁净的白布和新的无水乙醇仔细擦洗零件的内、外表面,最后检查除油效果,即水洗样品,表面水膜持续30 s不断裂为合格。结果显示,有机溶剂除油1次后大部分样品除油彻底,仅个别样品未清洗干净,除油2次及以上时所有样品表面的油污都被彻底去除。这说明采用有机溶剂除油能够满足阳极氧化前的除油要求,无需再化学除油和除灰。因此,将瓷质阳极氧化工艺流程调整为:有机溶剂除油→水洗→瓷质阳极氧化→水洗→热水封闭→吹干。

3.2 瓷质阳极氧化工艺参数的优化

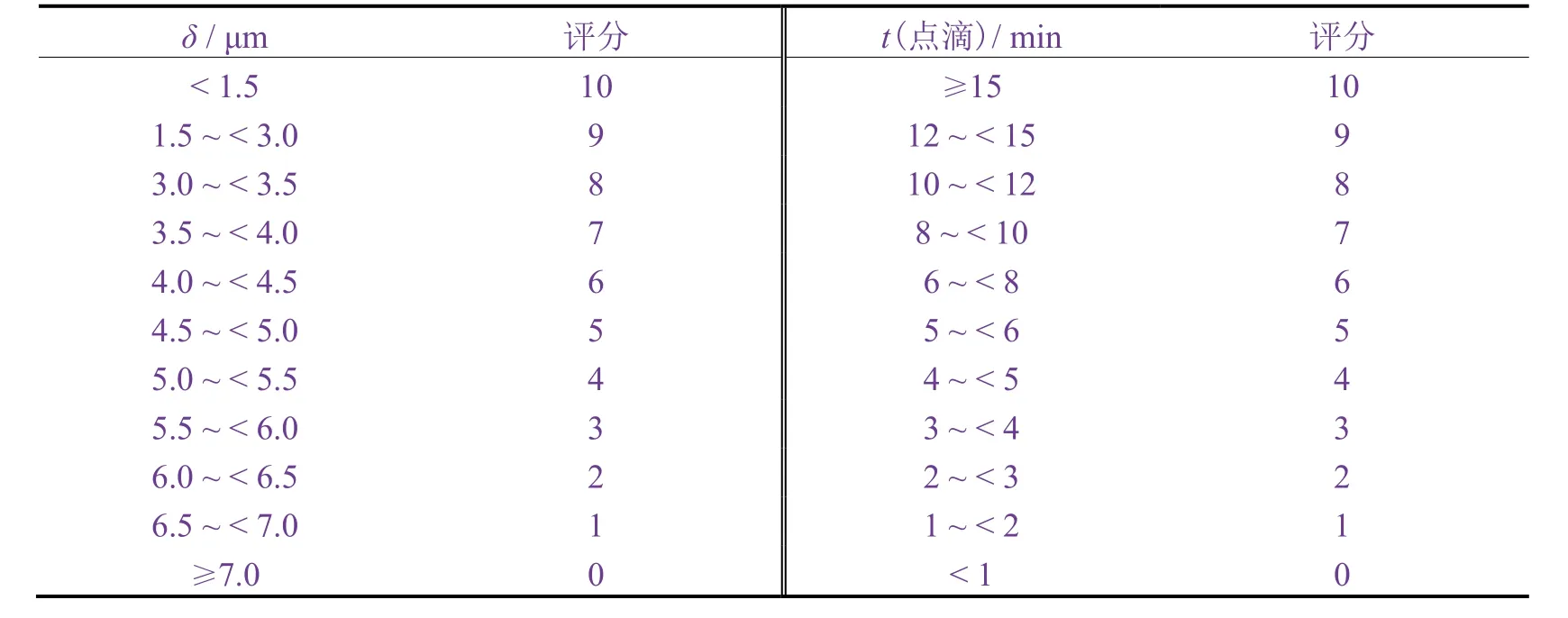

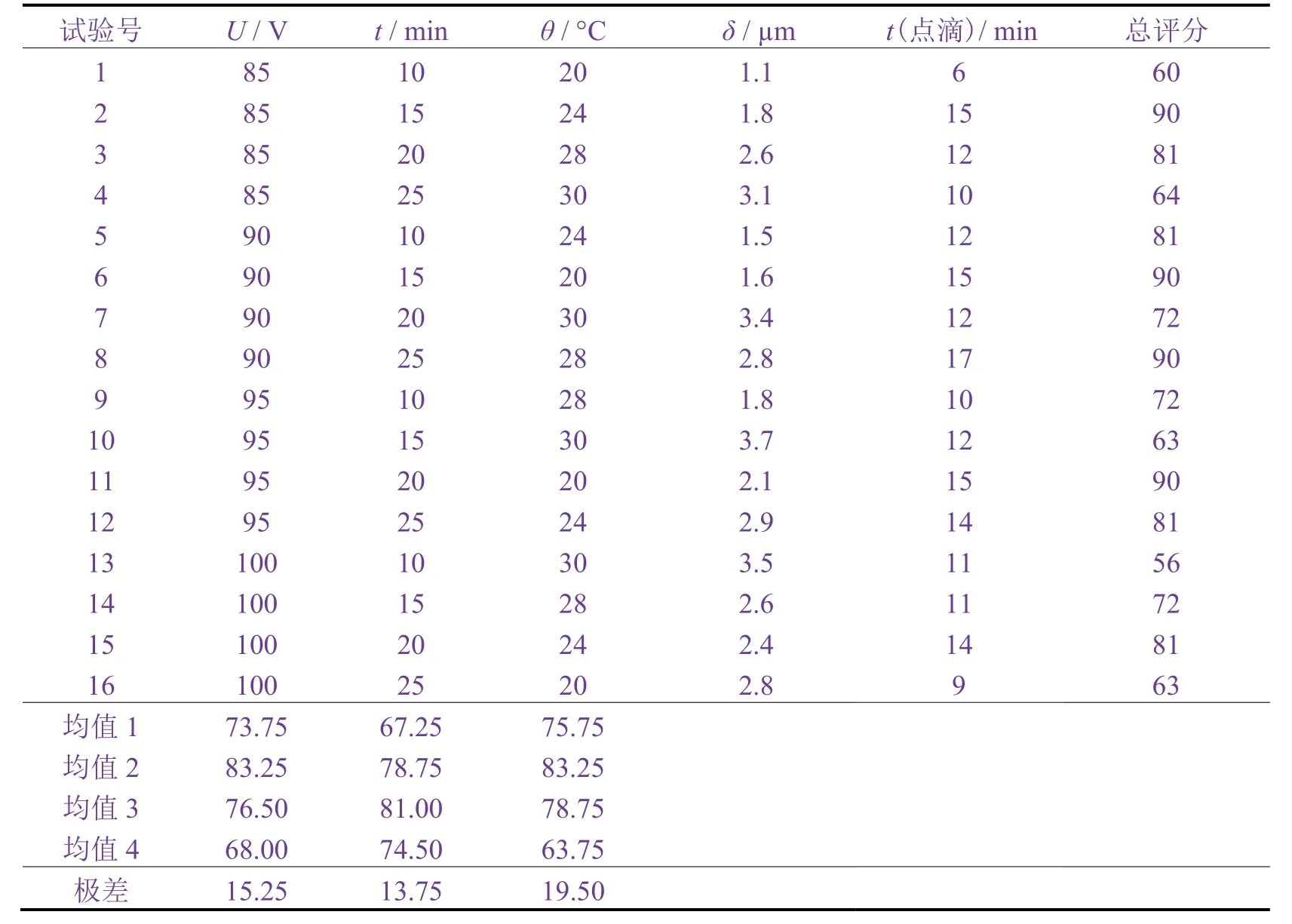

瓷质阳极氧化溶液组成不变时,影响氧化膜厚度的主要因素为电压、温度和时间[9-10]。在现有工艺条件下对6A02铝合金进行阳极氧化时,所得膜层厚度为6 ~ 8 µm。因此,以阳极氧化的电压、温度和时间为因素,膜层厚度和点滴时间为评价指标,根据L16(45)正交表优化阳极氧化工艺。按照表5对所得阳极氧化膜的厚度和耐蚀性进行评分,总评分是2个指标的分数之积,分值越高,表示氧化膜性能越好,结果见表6。

表5 氧化膜厚度和点滴时间的评分标准Table 5 Scoring criteria for thickness and dropping corrosion induction time of anodic oxide film

表6 正交试验结果和极差分析Table 6 Result and range analysis of orthogonal test

从均值分析可知,最佳参数组合为A2B3C2,即电压90 V,时间20 min,温度为24 °C。根据极差分析结果可知,3个因素对氧化膜性能影响的大小顺序为:温度 > 电压 > 时间。

因该产品为精密零件,为保证瓷质阳极氧化质量的稳定性和一致性,应将参数范围尽量缩小和固定。结合生产实际,氧化时间最易控制;氧化电压虽然靠设备控制,但氧化过程中难免会出现电压输出不稳及波动的情况;阳极氧化属于放热反应,其间溶液温度一直处于波动状态。因此,确定6A02铝合金瓷质阳极氧化的工艺参数为:电压(90 ± 2) V,温度20 ~ 28 °C,时间20 min。

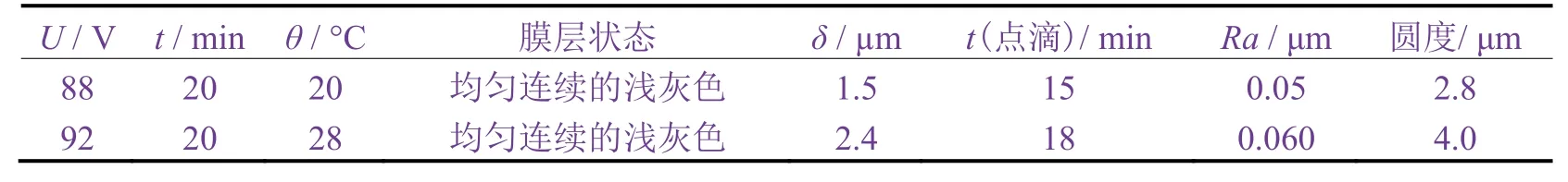

为保证瓷质阳极氧化精密加工的可靠性,分别对该技术的边界条件展开验证,结果见表7。瓷质阳极氧化膜为均匀连续的浅灰色,厚度在1 ~ 3 µm范围内,圆度低于5 μm,点滴试验时间远高于航天标准QJ 471–1988《铝及铝合金瓷质阳极化膜层技术条件》要求的4 min,外观和耐蚀性也都满足该标准的要求。

表7 在边界条件下阳极氧化所得膜层的性能Table 7 Properties of anodic oxide film obtained under the extreme conditions

4 结语

采用优化的工艺流程和阳极氧化工艺加工了5批累积100余件6A02铝合金,均未出现表面粗糙度和圆度超差现象,并且都已顺利通过飞行考核,工艺稳定性好。