凤雏大桥索塔钢混结合段施工关键技术

2021-09-17吴小斌裴小刚

吴小斌,裴小刚

(中交第二航务工程局有限公司,湖北 武汉 430012)

1 工程概况

1.1 工程简介

凤雏大桥位于襄阳市,连接襄城与樊城,线路总长2 603.863m,桥梁总长2 023.038m,主桥为三塔钢混结合梁悬索桥,主跨布置为378m+378m=756m,3个主塔均为钢-混凝土结合门式框架结构设计[1],其中下塔柱均为混凝土结构,上塔柱及上横梁均为钢结构。桥形布置如图1所示。

图1 桥形布置

1.2 索塔简介

1.2.1中主塔

主塔塔底高程为55.600m,塔高69.8m。上、下游塔柱横向中心距为35.5m。中主塔结构布置如图2所示。

图2 中主塔结构布置(单位:cm)

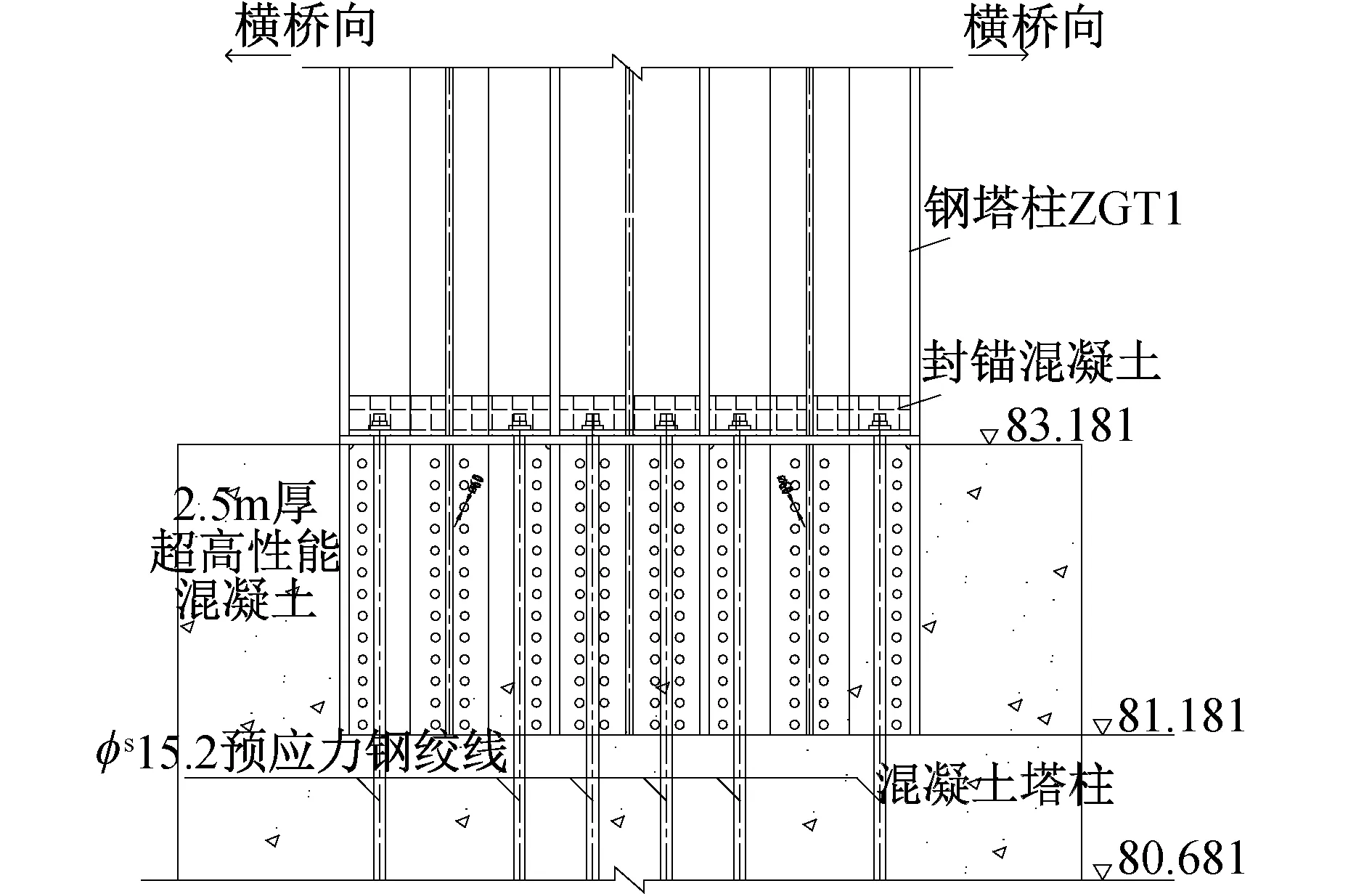

1)下塔柱高27.581m,采用单箱单室截面,纵向宽10m、横向宽7m。在钢混结合面[2]以下2.5m范围内采用C100超高性能混凝土,其余采用C55混凝土。下塔柱设有竖向预应力,每个塔肢布置60束25φs15.2钢绞线,共120束,预应力束均一端张拉,另一端采用P锚锚固在承台内;钢混结合段每个塔肢布置20束15φs15.2、40束9φs15.2钢绞线,共120束,一端张拉,另一端采用P锚锚固在主塔内。

2)下塔柱顶部主塔中心处设置1道混凝土结构箱形截面横梁,桥梁中心线处横梁高4.046m。横梁截面宽2.8m,顶面与钢混结合梁顶面齐平。下横梁内布置16束19φs15.2钢绞线。

1.2.2边主塔

本桥分为2个边主塔,塔底高程为63.500m,塔高61.9m。上、下游塔柱横向中心距为35.5m。边主塔结构布置如图3所示。

图3 边主塔结构布置(单位:cm)

1)下塔柱高14.174m,底标高63.500m,顶标高77.674m,采用正方形截面,纵向、横向宽均为5.28m,4个角切边长60cm侧面。

2)钢塔柱与混凝土下塔柱结合处单个塔肢布置96根JL32精轧螺纹粗钢筋[3],全桥共384根,一端张拉,另一端采用P锚锚固在主塔内。

2 索塔钢混结合段施工特点

2.1 三塔悬索桥索塔受力分析

目前已建成、在建的三塔悬索桥不多,与传统两塔悬索桥不同,由于三塔悬索桥[4]中主塔将主桥划分成2个跨径,理论分析其受力状态,在1个主跨满载、1个主跨空载的极端不对称荷载工况下,中主塔除受压外还受弯,边主塔主要受压。由于中主塔同时受到很大弯矩作用,刚度过大或不足,均会对结构受力不利,采用普通钢筋混凝土索塔又易造成混凝土开裂,因此,需对中主塔钢混结合段材料进行分析比选。

钢混组合索塔能充分利用钢与混凝土2种材料各自优势:与钢索塔相比,增强塔柱抗弯刚度和抗弯能力;与混凝土索塔相比,可有效减小塔柱构件尺寸,抗拉、抗压能力加大,整体性、稳定性较强,具有良好的抗震性能。

2.2 主塔钢混结合段设计情况

中主塔钢混结合段采用开孔钢板穿钢筋与混凝土一起形成PBL剪力键[5],并配合60束预应力钢绞线连接,开孔钢板剪力键连接方式中钢板圆孔中的混凝土承担钢与混凝土间作用力,使塔柱壁板与混凝土充分结合在一起并可均匀传递荷载,通过混凝土与钢板孔之间的附着将塔柱轴力以混凝土剪力形式传递给基础,布置形式如图4所示。同时为解决中主塔受弯导致混凝土结构开裂,中主塔钢混结合段混凝土采用C100超高性能混凝土。C100超高性能混凝土参数如表1所示。

图4 中主塔钢混结合段处布置

表1 C100超高性能混凝土性能指标参数

边主塔钢混结合段采用承压板[6]与预应力粗钢筋连接,将塔柱底节通过塔柱承压板和预埋在基础混凝土中的预应力钢筋连接在一起,塔柱根部压力通过承压板传递至混凝土,而弯矩和剪力通过预应力钢筋传递,布置形式如图5所示。为均匀地传递塔根部压力,在承压板与混凝土之间填充高强度水泥浆使两者紧密结合,保证桥梁荷载顺利传递。

图5 边主塔钢混结合段处布置

2.3 钢混结合段施工重难点

1)钢混结合段作为整个钢塔柱定位基准,钢塔控制精度为塔高1/4 000,要求首节段钢塔柱定位措施牢固、定位精度高。

2)钢混结合段构造、受力复杂,预应力结构与钢筋骨架较密集,钢塔柱底板与混凝土结合面施工质量难以保证。

3)中主塔大体积UHPC首次应用于桥梁索塔钢混结合段处,低水化热UHPC配制、连续浇筑、养护、控裂技术难度大,索塔UHPC与横梁C55不同强度等级混凝土同步浇筑相互干扰大。

3 索塔钢混结合段施工关键技术

3.1 中主塔钢混结合段施工

3.1.1总体施工工艺流程

中主塔混凝土塔柱高27.581m,分7节浇筑;混凝土下横梁分2次浇筑,与第6,7节混凝土塔柱同步浇筑;钢塔柱高38.5m,分6节安装,其中GZT1,GZT2,GZT3,GZT6为整体结构,ZGT4,ZGT5节段为4个单件+斜撑现场拼装,ZGT1由钢塔柱单件和斜撑现场拼接组成,钢混结合段施工工艺流程如图6所示。

图6 中主塔钢混结合段施工工艺流程

3.1.2首节钢塔柱安装技术

中主塔首节钢塔柱为由9个箱室构成的整体节段,重149.47t。

首节钢塔柱吊装前,采用全站仪在第6节混凝土塔柱表面放出支架点位,确认坐标并画线,再根据定位点提前预埋钢塔柱定位支架。定位支架采用I22a作为支撑,横桥向和顺桥向沿钢塔柱壁板各布置16个支撑点,支撑型钢I22a长度根据所测点位高程和首节钢塔柱底面设计高程进行计算,顶面为20mm厚钢板作为钢塔柱搁置平台,并焊接5mm厚定位钢板,钢塔柱定位型钢布置如图7所示。

图7 首节钢塔柱定位型钢布置

首节钢塔柱吊装时,采用臂长85m、角度65°、作业半径35.92m、最大吊高77.03m、额定起吊吨位240t的500t浮式起重机吊装,负荷率为62.2%,满足吊装要求。提前将竖向φs15.2预应力钢绞线利用劲性骨架和φ12钢筋定位网片共同定位约束,每隔25cm设1处内径120mm预应力管道定位筋,定位网钢筋与钢筋主筋点焊连接,达到对竖向预应力钢绞线进行定位和保护的作用。然后将竖向钢绞线从首节钢塔柱底板φ125mm孔内穿入,为确保钢绞线不散开、不受损,钢绞线外漏部分全部采用高韧性胶带缠紧。钢塔柱、钢绞线安装完成后,采用千斤顶进行微调到位。

3.1.3塔梁同步施工技术

第7节塔柱C100超高性能混凝土[7]与下横梁第2节C55混凝土同步浇筑,浇筑高度均为2.5m。

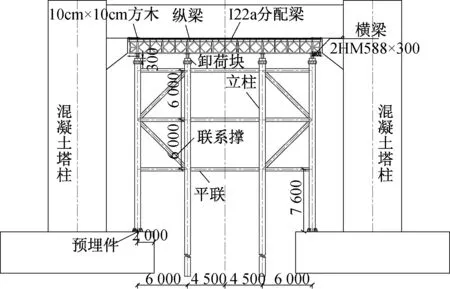

下横梁支架[8]提前搭设,为充分利用原有钻孔平台钢管桩,跨中钢管桩采用接长原水中钢管桩搭设;端部钢管桩位于中主塔承台上,采用柱脚预留1 200mm×1 200mm×20mm钢板埋件搭设。中主塔下横梁支架主要由φ720×8钢管桩、φ426×6斜撑、φ426×6平联、2HM588×300横梁、卸荷块、纵梁(321贝雷片)及I22a分配梁等部分组成,结构形式如图8所示。

图8 下横梁支架结构

不同强度等级混凝土浇筑时,横梁端头与塔柱接触面采用15mm厚免拆模板网与混凝土结合的永久性模板,混凝土浇灌后,其孔网的角形嵌合会自动嵌入,对接缝质量有强大的黏力及抗剪力,可有效避免不同强度等级混凝土同步浇筑时相互干扰,影响接头浇筑质量。

3.1.4超高性能混凝土(UHPC)施工技术

基于最紧密堆积理论,采用微纳米活性掺合料、整形石英砂和专用聚羧酸减水剂等技术,研制低热低收缩低黏度UHPC,扩展度>700mm,黏度与普通C50自密实混凝土相当;绝热温升≤60℃,180d收缩<300×10-6,均满足设计指标。

超高性能混凝土采用JS-2000型强制式搅拌机现场拌制及混凝土罐车运输和天泵泵送;入模前UHPC流动度650mm,2h无损失,30m高泵送仍有自密实效果;混凝土结构内温峰值达98℃,温升仅62℃,混凝土现场水化温升监测如图9所示,28d抗压强度即达到设计值140MPa;采用保温加湿养护,拆模外观质量良好,无裂缝产生。

图9 UHPC钢混结合段现场水化温升监测结果

3.2 边主塔钢混结合段施工

3.2.1总体施工工艺流程

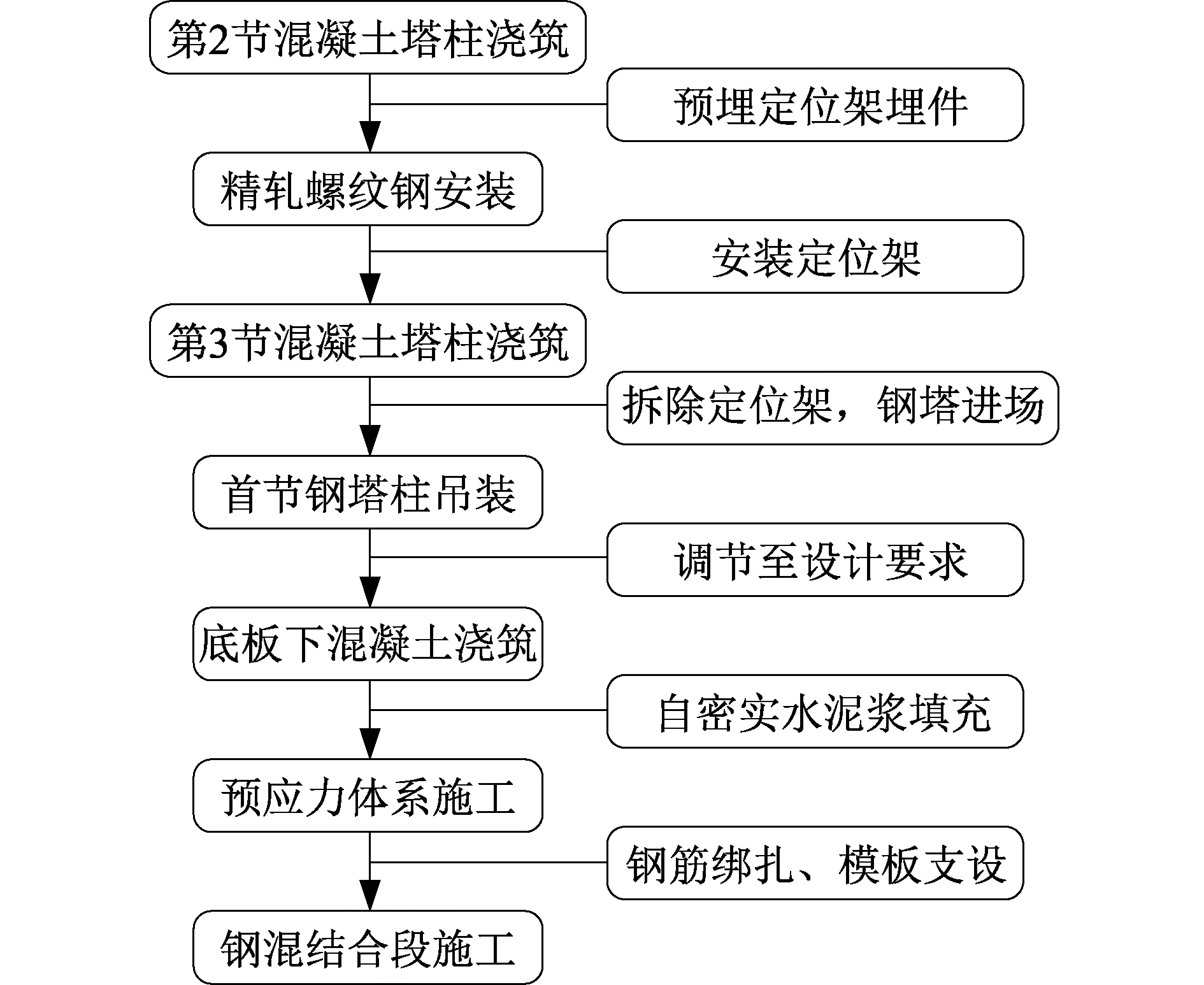

边主塔混凝土塔柱高14.174m,分4节浇筑,钢塔柱高44m,分6节安装,其中BGT1~BGT5由钢塔柱单件和斜撑现场拼接组成,BGT6为整体结构。钢混结合段施工工艺流程如图10所示。

图10 边主塔钢混结合段施工流程

3.2.2预应力粗钢筋定位技术

待混凝土强度达到设计要求后,安装预应力管道、劲性骨架、定位支架、精轧螺纹钢及定位板,精轧螺纹钢安装前先对塔顶锚固端进行车丝。预应力管道采用内径为45mm的铁皮管,按测量复核的坐标准确定位安装,每隔0.5m设1道定位筋;定位板采用8mm厚钢板后场加工,开孔直径为50mm,能保证精轧螺纹钢[9]准确预埋,而且定位板与钢塔柱底板匹配制造。

3.2.3首节钢塔柱安装技术

边主塔首节钢塔柱由4个立柱和对应斜撑组成,单个立柱和斜撑重20.58t。

首节钢塔柱吊装前,精轧螺纹钢已基本定位准确,采用全站仪在精轧螺纹钢上放出钢塔柱底板标高,并安装套筒,采用扳手拧至套筒顶标高为钢塔柱底板标高,将96个套筒全部调整到位后,即为单个立柱定位安装平台。

首节钢塔柱吊装时,采用臂长为68m、角度78°、作业半径14m、最大吊高66.5m、额定起吊吨位36.5t的160t履带式起重机分节段吊装,吊车负荷率为56.4%,满足吊装要求。先将斜撑和单个立柱焊接在一起,然后立柱和斜撑一起吊装,分4次吊装完成。钢塔柱在厂内预拼装[10]制作时,在斜撑与立柱接触面上焊接10mm厚10cm×5cm限位码板,先利用限位码板进行临时定位,再利用千斤顶进行标高及钢塔柱四周面板的错边调节。

3.2.4承压板下压浆密实控制技术

为确保钢塔柱安装底板与混凝土塔柱安装结合面施工质量,现场多次试验混凝土配合比,制作钢底板模型,实测压浆后底板接触率,使承压板下压浆料达到C55强度、无收缩、自密实的技术指标。

压浆前,应将第3节混凝土塔柱表面清理干净,并充分湿润,钢柱承重底板四周采用模板封堵,每侧预留1处带阀门的出浆管,以排除空气,4个钢塔立柱同步压浆,避免出现单侧压浆过多,产生较大压力,压浆采用与混凝土同等强度的C55无收缩自密实水泥浆,水胶比为0.13,从底板中间φ50mm圆孔填充入5cm空隙,使之密实。

4 结语

钢混结合段是钢塔柱与混凝土塔柱之间的过渡段,也是主塔施工的重要环节。目前凤雏大桥已于2020年6月25日通车,使用良好,3个主塔两种不同类型的钢混结合段顺利完成,验证了整个钢混结合段施工工艺的科学性和合理性。中主塔首次研制了低热、低收缩、低黏度、超高性能混凝土(UHPC),并应用于桥梁索塔钢混结合段大体积混凝土施工,有效解决UHPC混凝土易开裂的技术难题,减小了索塔UHPC与横梁C55不同强度等级混凝土同步浇筑的相互干扰;边主塔利用定位板实现精轧螺纹钢精确定位,利用无收缩、自密实、自流平水泥浆对预留空隙灌浆实现钢塔柱与混凝土塔柱的接触密贴,达到组合受力的要求,为后续钢塔定位、安装、上部结构施工及整个桥梁结构安全奠定了稳固基础。