大功率白光LED封装技术的研究

2021-09-17林志龙

林志龙

(厦门信达灏天科技有限公司,福建 厦门 361000)

0 引言

在社会不断进步和发展的背景下,人们对照明的要求不仅体现在明亮程度、护眼等方面,同时对节能、环保、稳定、高效等方面,也提出了一定的要求。因此,LED灯开始逐渐受到了人们的高度重视,并且开始大范围地将其应用在实际生活中,促使LED在照明领域实现了更好的发展。因此,为了保证能够提升LED的照明效果,降低功率,需要对可靠度比较高的封装技术进行研究,真正解决LED封装技术中存在的不足。以此保证能够制造出更多高质量的LED灯,扩大其使用规模,使LED在照明领域能够更好地发展。

1 大功率白光LED封装技术概述

在大功率白光LED不断的发展过程中,LED的输入功率得到了非常明显的改善,在很大程度上提升了LED的实际发光亮度,也因此,对散热能力、芯片焊接等技术方面的要求也越来越高。在这种情况下,对大功率白光LED封装技术进行研究和分析非常重要。在实际的封装中,主要有以下几种封装技术。

1.1 低热阻封装技术

传统的照明灯,如白炽灯和荧光灯,相对来说对散热方面的要求并不高,散热一般是通过辐射的形式实现,而白光LED对散热方面的要求相对比较高,一般是利用热传导的形式进行散热。但是由于LED发光材料一般是固体形式的半导体芯片,并且通过电流实现到处发光,在这种情况下,能够通过辐射散发出去的部分非常少[1]。而对目前市场中的LED器件来看,输入其中的电能,有85%左右都会转变成热能,因此,在实际的封装过程中,主要需要对芯片散热问题进行重点管理,主要包括封装材料、封装结构、热沉设计等方面进行管理。针对LED来说,主要有界面热阻、内部热阻2个部分,散热的基板一般会吸收来自芯片的热量,并且上传到热沉上,然后再由热沉和外界进行热交换。一般情况下,LED散热基板需要具备以下几个方面的特点:金属基板的散热比较高,并且具有一定的高熟导性、电磁屏蔽等优势,但是金属热膨胀系数比较大;陶瓷基板拥有耐高温、耐潮湿、散热性好等优势,但是在价格上要比一般的基板贵很多,还没有广泛应用;高热传导可绕基板主要采用了环氧树脂充填高热传导性无机物实现绝缘,可靠性相对比较高。

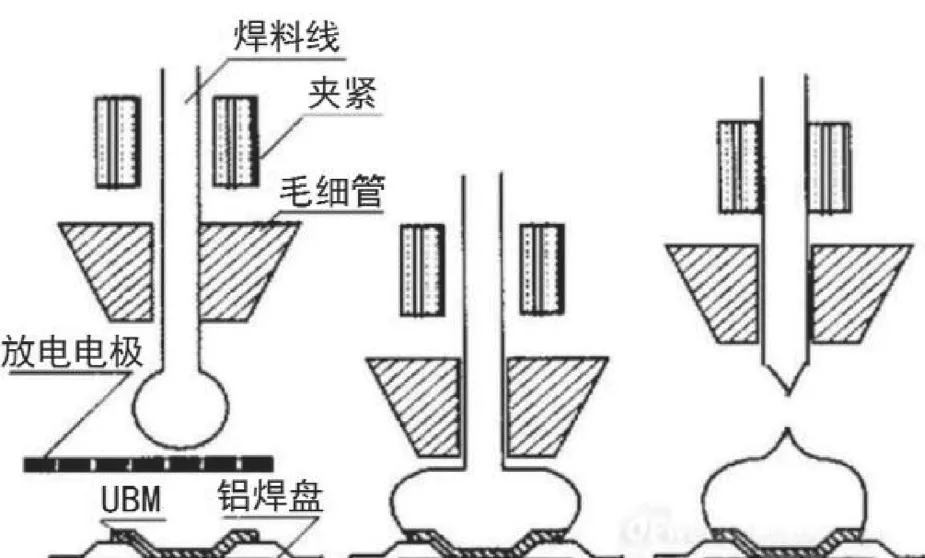

1.2 倒装焊工艺

针对该技术来说,主要是针对芯片中的凸点,按照不同芯片的凸点,利用焊料或者是电胶,将芯片和基板连接在一起。在这个过程中,首先需要在基板、芯片上做出对应的凸点,然后通过贴片的形式将其与设备对准,进行回流焊接等,最后再完成对应的填充和固化相关工作,流程如图1。倒装焊技术实施的关键内容,首先,就是对芯片和基板凸点进行设计和制作,其次就是正确选择芯片和凸点焊料。这样才能够保证倒装焊工序能够更加有效地开展。

图1 倒装焊工艺流程图

1.3 共晶焊工艺

共晶焊技术主要是将芯片直接焊接到散热基板和热沉上,然后将带有LED芯片的散热基板、热沉,直接焊接到封装器件中,这样就能够更好地提升器件实际散热能力。在这个过程中,对散热基板的选择非常重要,一般会选择铜、硅、陶瓷等作为材料的基板,其中铝基覆铜板与上述的材料相对比,是一种比较新的材料,在散热性方面也比较好。在应用该项技术的过程中,共晶材料选择、焊机温度是需要关注的2个内容,如在焊接中,芯片底表面接触层,可以选择金锡合金或者是纯锡,进而保证芯片能够更好地被焊接到镀有金、银的基板上。再将基板加热,温度合适时,就能够将金或者银元素渗透到底表面的接触层中,从而保证合金熔点和成分比出现一定变化,使共晶层能够固化,为后续的LED芯片焊接到热沉和散热基板相关工作提供支持。

2 器件散热、空间色度均匀性、色温的研究

2.1 器件散热

在传统的照明期间,一般不会存在散热方面的问题,这主要是由于荧光灯等在实际使用中,灯丝可以达到比较高的温度,发出包括红外线在内的光,利用辐射方式将热量散发出去。但是LED发光机制略有不同,其主要是靠电子在能带间跃迁而产生的光,光谱中不包括红外的部分,因此热量无法通过辐射的方式散出,这也是LED叫做冷光源的一个原因。而在制造过程中,为了保证器件的使用寿命,需要将器件温度控制在110℃以下,因此,对LED灯来说,散热有非常重要的意义。当前制作出的大功率白光LED在芯片尺寸会大于1mm×1mm,在这种情况下,单个期间耗散的实际功率一般会在1W以上,如果只是简单的将封装尺寸按照一定比例进行放大,那么芯片的热量就无法散出,容易造成芯片、荧光粉快速老化,严重的话还可能会导致倒装焊焊锡出现融化的情况,进而使芯片失效。并且,在温度不断上升时,LED色度也会变差,主要原因是随着温度的不断上升,蓝光发光峰值会向着长波长方向进行移动,总体的发光强度就会降低,白光色度也就会变差。综上,针对散热问题来说,如何改进封装结构,保证其能够适应芯片出现面积增大而导致的散热问题,就成了封装中需要重点考虑的内容[2]。在解决该问题的过程中,主要以下2种方法:1)在芯片制作中,采用上述提到的倒装焊结构。LED产生的热量主要存在于比较薄的源层中,而在封装完成后,热量主要利用在管座中的热传导实现散热,因此普通的芯片结构,会造成管座和芯片有源层之间温差不断变大,导致管芯温度不断上升,进而影响器件的实际性能。而在采用倒装焊相关技术后,就可以将热沉作为一种散热的导体,并且由于锡具有比较好的传热效果,因此散热效率要明显高于正面出光的散热效率。2)对原有的LED封装结构进行改进,采用特殊的铝基板,作为承载器件的一个平台,器件散热和反光都使用厚度为2mm的铝制基板,并且将GaN芯片直接黏附在热沉上,更好地将热量传输出去。3)在集群使用器件的过程中,需要使用通过合适方式进行固定的散热片,在必要的情况下,可以另外加散热风扇。

2.2 色温与空间色度均匀性

在照明中应用的LED一般是集群使用,需要照明系统在空间色度上保证均匀。对白光来说,一般会通过色温对色度差异性进行表征。人眼能够分辨的色温差异一般为50K~100K,而当前LED之间色度一般不均匀,一些单颗LED器件色温差异会达到800K。经过大量的研究后证明,造成角向色温差异出现的主要原因,是由于荧光粉的厚度不够均匀,因此,可以通过合理有效的方法,保证在添加荧光粉的相关工作中,对其用量、浓度以及覆盖层的实际外形情况进行控制。

3 大功率白光LED封装技术的难点与优化对策

3.1 技术难点

在LED不断发展和应用的过程中,其封装技术具有的重要性也不断地凸显出来,针对大功率白光LED封装技术来说,仍存在很多的困难需要解决。LED使用的各种外延材料,内部量子效率依然没有完全发挥出来,还存在比较大的提升空间;芯片的取光方式和封装结构设计,依然制约着LED的实际高光通量,这些问题使LED封装技术需要面临几个方面的实际挑战。

3.1.1 无铅化封装

无铅焊料一直到现在也没有被所有人认同,并且有一些专家会认为其在化学性质、物理性质、工艺性能等方面不如传统的铅锡焊料。因此无铅化封装技术应用依然处于比较初级的探索阶段,在未来具有比较好的发展空间[3]。并且,基于我国当前的可持续发展目标以及环保方面的发展来说,采用无铅化封装是必然的发展趋势。

3.1.2 封装过程的高集成化

大功率白光LED的实际封装技术面临的另外一个问题,就是封装过程中的高度集成化特点,如果想要保证大功率白光LED器件可以更好地发展,广泛应用于照明领域中,就可以将大功率的芯片应用在LED中。由于现阶段LED芯片技术发展并不是非常乐观,会受到一定的限制。因此,可以采用多芯片集成封装的形式,将小功率的芯片直接集成到一个基板上,但是这种方式对封装结构有比较高的要求,需要保证封装结构的热阻比较低。

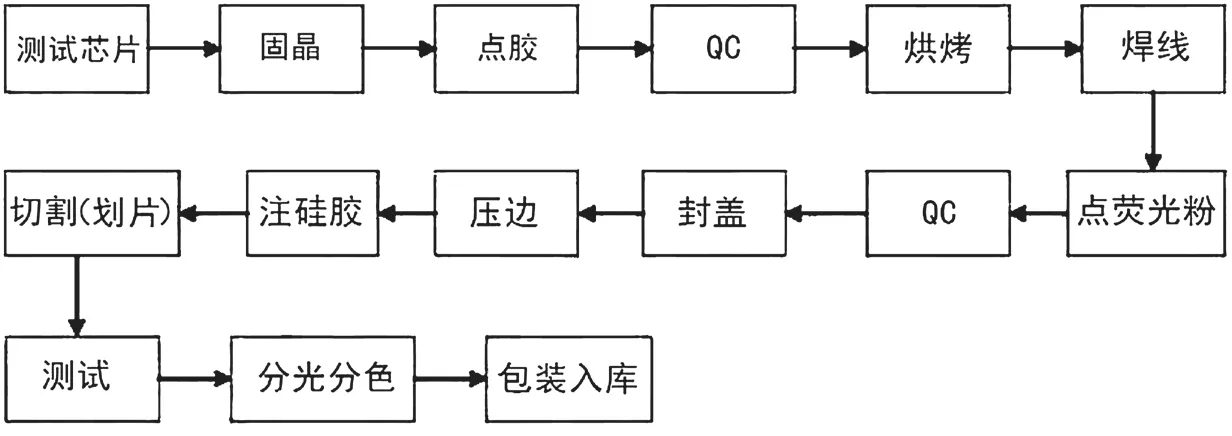

3.2 封装流程与优化对策

通过对LED封装需要经过的程序进行分析可以了解到,大功率LED封装技术可以直接分成支架设计,其中包括取光和散热、晶片选择和排列方式、固晶过程和方式、金线线形和粗细、荧光粉种类以及涂布结构、曲率以及折射率。这6项内容对LED等的散热情况、光通量、发光效率、相对色温等,都有非常重要的影响,因此每个环节工作都需要给予充分重视,具体封装流程图参考图2。

图2 大功率LED灯封装流程图

3.2.1 荧光胶封装工艺

LED灯中使用荧光粉的主要目的是为了实现光色符合,形成白光,经过大量的时间研究可以了解到,在温度不断上升的情况下,荧光粉的量子效率会出现降低趋势,造成出光减少,并且辐射的实际波长情况也会出现变化,最终导致LED出现色度和色温的变化。同时,在温度比较高的情况下,还会造成荧光粉快速老化,其主要原因是荧光粉土层是由荧光粉和硅胶调配而成的,在散热性能上比较差,一旦受到紫光或者是紫外光照射,就容易出现老化等问题,导致发光效率降低。针对荧光胶封装工艺来说,需要重点关注以下几个方面的问题:1)改善光斑问题,按照白光的实际发光原理可以了解到,如果荧光粉的量过多,发出的光线就会比较黄,而量太少会造成光偏蓝。因此,为了保证能够发出白光,解决光斑不够均匀的问题,需要根据2层透镜光辐射图样,凸透镜角度和外封胶形成角度相近原理,选择荧光粉在支架面上形成的一种凸透镜,也就是荧光焦点凸杯,用来改善光斑。同时,为了保证改善的效果更好,可以通过加入扩散剂的方式,提升荧光粉发光效率。2)提升光通量的措施,在实际的烘烤过程中,温度和时间的不同,对荧光胶沉淀情况有不同的影响,导致溶液浓度分布容易出现不均匀的情况,造成LED等色温分布不够均匀,亮度与光斑无法达到拥有的标准。因此,针对这种情况,首先,需要通过改善生产工艺提升光通量,即在实际生产中,短时间内将荧光胶搅拌均匀,加快荧光粉的点速,并且保证半成品能够在最短时间内接受烘烤,并且按照硅胶特点选择适合的温度和时间,其次,可以在其中加入新物质,保证荧光粉即使在高温环境中,也能够保持比较好的混合状态。如可以加入能够同时吸附有机物、无机物的一种表面活性剂。最后一种方式就是采用倒装晶片技术,将混合液直接在晶片上涂抹。在该过程中,需要改变材料,不能够使用流动性比较强的硅胶,可以采用UV胶这种能够自动成型的材料,防止溶液从表面渗出。

3.2.2 大尺寸晶片封装

当前针对大功率的白光LED来说,想要保证其能够被广泛地应用在照明领域,完全取代白炽灯,就需要提升总光通量,或者可以形容为提高能够利用的光通量。由于增加光通量可以通过提升集成度、加大电流密度、使用大尺寸晶片等多种不同的途径实现,因此,不仅可以从上述提到的高集成化角度入手,也可以对大尺寸晶片封装技术进行深入研究。需要注意的是,与高集成化发展趋势相似,虽然大型的LED晶片能够获得更大的光束,但是加大晶片的面积会造成晶片内不发光层出现电界不均匀等问题,在这种情况下,发光的部位就会受到一定局限,并且晶片内部产生的光线,在放射到外部时会受到一定的影响,出现不断衰减的情况。因此,当前针对大尺寸晶片的封装工艺研究来说,需要重点研究对应的抗衰减、散热技术,通过完善大尺寸晶片封装的技术,提升技术水平,保证其能够更好地发挥作用,真正在大功率LED封装中实现广泛应用。

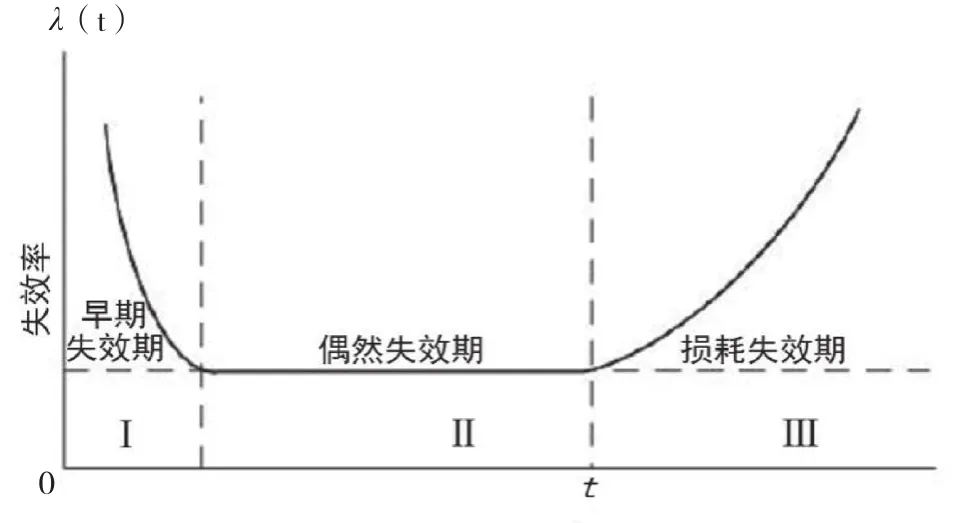

3.2.3 封装可靠性的测试和评估

LED器件处于失效模式时,主要体现出以下3种情况:1)电失效。也就是日常生活中比较常见的短路、断路、光失效等。2)光失效。这种情况主要是由于高温造成灌封胶出现黄化、光学性能逐渐劣化等原因造成的。3)机械失效。如引线出现断裂的问题,脱焊等。这些问题的出现,与封装工艺和结构,有非常直接的关系。因此,针对LED封装来说,需要有效地开展可靠性测试与评估,利用加速环境实验对使用寿命和可靠性进行测试,如果出现如图3的失效曲线,则需要进一步加强封装工艺,保证LED的使用安全性和可靠性。

图3 典型失效率曲线图

4 结语

大功率白光LED灯作为当前照明领域中非常重要的一个组成部分,其发挥出了不可替代的作用。当前在市场中一些功率型的LED还无法满足照明的实际需求,因此需要通过对相关的封装技术进行研究和分析,制定出解决技术难题的策略。相信在未来,LED封装技术一定能够发挥出应有的作用,实现更好的发展。