聚酯瓶胚生产工艺流程的优化

2021-09-17叶军王峥

叶 军 王 峥

(1.东华机械有限公司,广东 东莞 523118;2.东莞市环联自动化设备有限公司,广东 东莞 523000)

市场上存在生产周期在7s左右的高速聚酯瓶胚生产系统,采用高速专用注塑机,并配套高端模具及复杂的辅助设备,造价非常昂贵,但并不是每个公司都有能力来购买这类高速生产系统。对成本较低的成型设备,生产者如采取一些恰当的措施,也可以非常有效地缩短周期。

1 聚酯瓶简述

聚酯是聚对苯二甲酸乙二酯的简称,是性能优异、用途广泛的工程塑料,可用来制作纤维、薄膜及包装瓶等。聚酯包装瓶有以下特点:1) 具有透明度高及表面光泽、刚性好、强度高、韧性强、重量轻,耐折、耐磨、抗撕裂和无嗅、无味、无毒等物理特点;2) 具有良好的耐化学品性和耐油性,食品卫生性高;3) 气体和水蒸气渗透率低,有优良的阻气、阻水性能。

日常生活中,聚酯瓶被广泛应用于矿泉水、饮料、食用油、调味品、药品、洗护用品、休闲食品等的包装,需求量巨大。

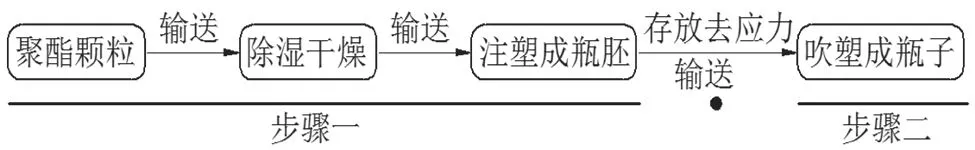

聚酯瓶通常由两步法制作而成,步骤一为注塑成型瓶胚,步骤二将瓶胚吹塑成瓶子。如图1所示。

图1 聚酯瓶的生产流程

聚酯瓶胚由注塑机生产完成,需求量日益增长,但竞争也日益激烈,生产厂家为了确保效率与效益的最大化,即使是零点几秒的生产时间也想要去压缩,但很多操作者缺少一些专业知识,很难正确了解一些工艺过程,他们仅凭个人习惯或者以往累积的经验来操作机器,工艺设定上存在一些不恰当的地方,在瓶胚生产的周期时间上存在可以提升的空间。该文的目的是帮助缩短聚酯瓶胚的生产周期。

2 瓶胚成型流程

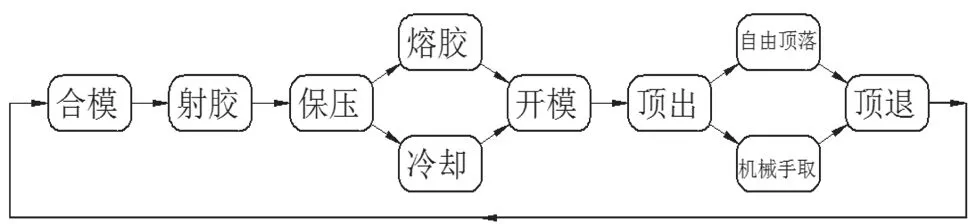

除湿干燥的聚酯颗粒被输送至注塑机后,经过加热、塑化、注射、冷却等过程后,便成为瓶胚。通常在这个生产过程中,由于瓶胚的规格不同,生产周期可以达到7s左右,也有慢的需要2min。根据不同的注塑机及生产工艺、辅助设备等,可以从中做出一些优化,以缩短生产周期。而图2的注塑工艺流程中,射胶、保压、熔胶、冷却以及取件等均是压缩周期时间的重点环节。

图2 瓶胚注塑工艺流程

3 射胶与保压的合理设定

3.1 射胶与保压的区分

大部分操作者难以界定射胶与保压,尤其无法定义射胶与保压的位置切换点,在参数设定上将射胶与保压混淆在一起,导致一定长度的快速的射胶行程变成慢速的保压行程,拖慢了整体周期时间,甚至影响制品合格率。

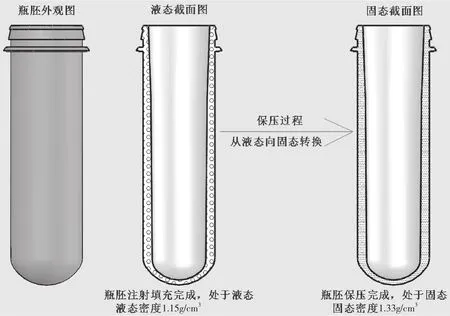

射胶动作的目的是让熔融胶料快速填满型腔,而保压动作是在型腔基本填满、胶料开始从液态向固态转换时(如图3所示),补充熔融胶料直到完全凝固,避免瓶胚内壁或外部产生缩水或不平整。假如瓶胚的体积为100cm3,则理论上其射胶填充完成时,处于液态的重量为115g,保压完成后成为固态的最终重量为133g,则其需要保压的重量为133-115=18g,约等于最终重量的13%。实际上,当射胶一开始,便有部分热熔融胶料接触冷的模具内壁而凝固,射胶填充完成时,有一部分胶料已固化,这样实际需要保压的重量大约是6%~8%。假如总的注射行程需要100mm时,则真正保压的行程大约是 6mm~8mm,射胶与保压的精确位置切换点应该在射胶开始后92mm~94mm的位置。这样从理论上清晰地界定了射胶和保压,从而可分别控制其速度、压力及时间,有助于缩短周期时间。通过实际验证,根据不同的瓶胚,可缩短时间约1s~10s,这个时间是很可观的。

图3 瓶胚的两种状态示意图

3.2 射胶速度与时间

聚酯瓶胚射胶速度太快会导致瓶胚飞边或者内应力太大导致无法吹瓶,也有可能由于模具排气不足而产生气泡或表面烧灼现象,射胶太慢则会导致注射不满、部分结晶或瓶胚缩水,射胶速度慢也会加长整体生产周期,因此合理的射胶速度至关重要。一般推荐射胶速度:8g/s~12g/s(每个瓶胚),随着原料性能的改进及模具流道的改进,瓶胚壁厚在4mm以内时,每个瓶胚理想射胶速度建议为9g/s~14g/s,壁厚更大时射胶速度还可加大,最大可达到18g/s~22g/s。当然,射胶起步阶段,胶料开始进入模具内,主要为排除模具内空气,速度还可以适当加快。如8腔360g壁厚7mm的瓶胚,每腔稳定的射胶速度可达22g/s(总的射胶速度为8×22=176g/s),总的射胶时间可快至13s,根据不同情况设定射胶速度,射胶时间差异可达10s以上。因此设定合理的射胶速度,有助于在保证产品质量的前提下,缩短周期时间。

3.3 射胶压力

射胶过程应该受速度控制,不应该受压力控制,射胶压力能保证射胶过程的速度,设定压力大于实际需要压力10bar~20bar即可。聚酯瓶胚射胶工艺上最常见的一个误区是,射胶压力不能大,否则型芯会被打偏,瓶胚会偏心或者内应力太大不好吹瓶,所以操作者不敢轻易将压力设大。聚酯材料在受热及充分塑化后,流动性会比较好,相比其他工程塑料,不需要太大的射胶压力,所以大部分的PET瓶胚注塑机本身射胶压力是不高的,而且这样最大的好处是可以选择大直径的螺杆来确保熔胶速度。常规注塑机标准螺杆直径注射压力基本在1800bar,PET瓶胚注塑机的注射压力一般只在1100bar~1300bar,所以设定偏低的压力无法保证熔胶速度,导致机器提前进入保压模式,影响周期时间。尤其是壁厚在3mm以下的瓶胚,需要更大一些的压力。科学的做法是结合射胶曲线来看,首先结合上文设定合适的射胶速度,初始时可将射胶压力设定为较大的保证速度,然后根据实际射胶过程的压力曲线,提取到实际的压力,再将射胶压力设定为大于实际压力10bar~20bar即可。

3.4 保压时间

聚酯瓶胚的注塑进入保压过程,补充熔融胶料弥补固化过程的收缩,保压时间长短取决于熔体温度、冷却固化速度及瓶胚壁厚。温度越高、冷却固化越慢、瓶胚越厚都会导致保压时间加长。保压的最终目的是保证瓶胚的重量及外观效果等合格,在保压压力和时间的设定上,可以在达到最终位置的前提下,反复优化。同时,瓶胚固化成型后进入冷却时间,此时仍保持保压也不会改变瓶胚效果,但会压缩冷却时间,而塑化与冷却是同步进行的,冷却时间缩短了,留给塑化时间则会不足,导致整体生产周期的加长。所以通过优化保压工艺参数,在取得较好的制品效果前提下,得到尽可能短的保压时间及整体生产周期时间。

4 塑化与冷却

4.1 塑化时间

理想的塑化时间,不应大于冷却时间,否则会影响整体周期时间。而冷却时间可以通过一些办法来压缩,则塑化时间也要尽量缩短。塑化时间主要取决于注塑机螺杆直径、结构、转速及料温等,好的螺杆设计还可以降低料温及剪切温升,更有助于缩短保压时间及冷却时间。当冷却足够快,塑化时间大于冷却时间时,注塑机则需要采取一些特殊的配置,如同步开模功能,在冷却结束后,可以一边熔胶一边开模、顶出及合模;甚至同步保压功能,在射胶结束后就开始熔胶,争取更多的熔胶时间。当然这些特殊的配置需要增加额外的成本,客户需要评估成本与收益。

4.2 冷却时间

冷却的作用是让瓶胚略微收缩及变硬,容易从模腔拔出及顶出,缩短瓶胚生产周期时,快速冷却也是最直接的方法。冷却需要将瓶胚在模具内300℃左右的熔体,降低至不高于60℃的固体。为使瓶胚得到完全的非结晶状态,冷却速度至少需要达到每分钟100℃,而为取得快速的冷却效果,一般需要冷却速度达到每分钟300℃~400℃。模具方面需要良好的冷却流道设计,尽量允许大的流道,允许流通更大流量的冷却水,更快速地带走热量。

冷水机是必备的,前提是保证流量大小充足,一般情况下当进出水的压差为0.4MPa时,冷却水的流量便达到一个理想的状态。冷却水的温度通常是设定低于环境温度8℃~10℃,如果环境温度在26℃,则冷却水的温度可设定在17℃左右,太高则会冷却得比较慢,太低虽然会使冷却时间更短,但会使模具表面结露,使瓶胚产生水痕,这是不允许的。如果使用低温追求更快的冷却效果,又不让模具结露,可以通过增加除湿机的方式保持模具区域的空气干燥。

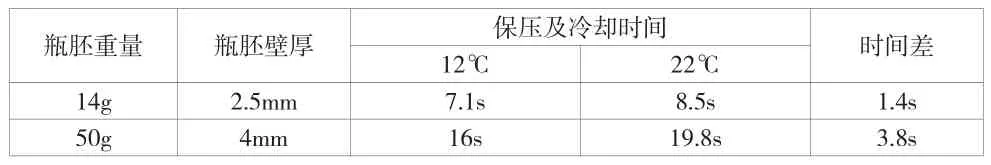

表1为2种不同的瓶胚,在只改变冷水温度情况下,做的一个对比试验。可以看出同样在13℃和23℃时的水温时,壁厚2.5mm的瓶胚,保压冷却时间相差只有1.4s,而4mm壁厚瓶胚时间差为3.8s。

表1 不同壁厚瓶胚在两种温度下冷却时间对比

可以看出,冷却水温度对厚壁的瓶胚作用更为明显,而12℃时一般需要配模具除湿机,这个时候客户需要考虑投入及使用除湿机的成本与生产效率之间的对比,对2.5mm厚的瓶胚,有可能从其他地方节约时间产生的成本更低,如提快开合模、取件动作速度等。

5 取件方式

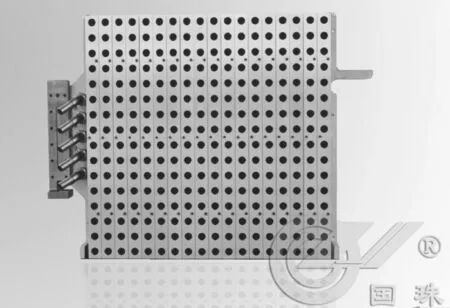

取件方式可以分为自由顶落及机械手取件,选择不同方式也会影响模内冷却时间及周期时间。机械手(含治具及吸胚筒)可以将仍处于高温的瓶胚取出,放置在治具内冷却,可以带2~4个冷却工位(图4所示为96腔瓶胚的三工位治具),让瓶胚充分冷却。机械手可以采用伺服电机驱动,直线移动的速度可达1.5m/s,好的机械手模内取件时间可以达到1.8s以内,可以快于自由顶落。自由顶落的方式,瓶胚脱模温度一般不能高于50℃,否则瓶胚会产生划痕、碰伤或相互黏连在一起。而采用机械手及吸胚筒取件,瓶胚在150℃时脱模,也不会变形或划伤,且没有黏连。采用机械手吸取的方式可以节省模内近100℃的冷却时间,是相当直接与可观的时间。

图4 取胚治具及吸胚筒

6 其他时间的优化

6.1 机器干周期时间

机器干周期时间包括合模、起高压及卸压、开模,以300t左右的注塑机为例,不同的机器一般干周期时间在1.8s~5s,基本取决于机器的机械结构、油路设计及控制等,固定的条件下可优化的空间不多。如配置性能优异的伺服阀,可以快速平稳地切换动作,相对普通的开关阀,有助于缩短干周期时间,通常达1.5s~2.5s。接近合模时,需要判断模具内有无异物,避免模具被压坏,如果机械上增加包括灵敏的应变检测仪的低压护模系统[1],可以在快速合模过程中迅速地做出判断及报警,缩短了不装应变仪仅依靠电脑判断的低速运行时间,有助于缩短合模时间约0.2s~0.6s。计算合理而不多余的开模位置,则不会浪费干周期时间。

6.2 机器的并行动作

传统工艺都是顺序动作,一个动作完成后执行下一个动作,而如果采取一些并行动作,则可以压缩一些生产时间。注塑机的并行动作主要有同步开模、同步保压、同步顶针、同步射胶等。同步开模及同步保压在4.1章节中已有说明。同步顶针是指采取自由顶落的方式时,开模过程没有结束时,提前顶出,让顶出动作与开模同步,一般可以节省0.4s~0.8s的时间。同步射胶指的是,模具刚刚合上还没有起高压时,提前启动射胶动作,同时进行合模起高压动作,熔体提前进入模具及排气而确保不会溢出,这种方式也可以节省0.4s~0.7s的时间。这些并行动作,都需要注塑机增加这些功能,会产生额外的成本。此外,当冷却还未结束时,电脑可以设置提前开模卸压,仅微开1mm~2mm,冷却完成再开模到位,这种方式也是简单经济的,只需要电脑程序做出调整及改变设定,可以缩短开模卸压的时间约0.2s~0.4s。各个环节都去争取的话,累计起来节省的时间也是很可观的。

7 结语

在现有的机器条件下,通过正确合理地设定,大约可以节省10%~20%的周期时间,再通过适当地配置机器或调整辅助设备,总共可以节省约20%~40%的周期时间,这对连续不断、大量的生产,是非常有帮助的。需要科学、正确地理解瓶胚的生产过程,该文从聚酯瓶胚的整个注塑工艺过程出发,针对操作者容易忽视或错误理解的方面,做出了详细地分析与阐述,提出如何优化或设定参数、增加机器功能或配置及匹配辅助设备的解决方法,对缩短瓶胚的生产周期有直接帮助。