金相磨抛工艺对碳化钨涂层组织评定的影响

2021-09-16代雪婷南健程庆元

代雪婷,南健,程庆元

(国营芜湖机械厂,芜湖 241000)

0 引言

碳化钨涂层是一种采用超音速火焰喷涂、爆炸喷涂或等离子喷涂的方法,将包含碳化钨硬质颗粒和钴、镍、铬等软金属的粉末加热至熔融或半熔融的状态,再以极高的速度撞击基体材料表面,使粉末颗粒扁平化,并附着于基体材料表面的涂层[1-4]。该涂层具有良好的耐冲击性和韧性,且与基体的结合强度高、致密性好,有很高的耐磨性,表面硬度一般在1000HV0.3 以上,可有效提高零件表面的耐磨损性能,因而在机械、航空、航天等领域应用广泛[5-8]。金相检测是评价涂层质量的重要手段,通过金相检测可直接观察到涂层的组织结构,如孔隙、氧化物、裂纹、外来污染物等。然而,由于碳化钨涂层为复合涂层,包含硬脆相和粘接相,且涂层中含有一定数量的孔隙,使得涂层的硬度分布极不均匀,导致热喷涂涂层对金相制备技术极为敏感。金相制备过程可能造成涂层微观组织出现分层、横向裂纹、界面分离等涂层缺陷。并且,涂层的孔隙率会因不合适的金相制备工艺出现大幅度的上升或下降,从而影响碳化钨涂层组织的评定结果[9-14]。

本文采用超音速火焰喷涂设备制备WC-10Co-4Cr 涂层,通过自动磨抛机调控磨抛工艺参数,探究金相磨抛工艺对WC-10Co-4Cr 涂层孔隙率、氧化率等涂层性能参数的影响。

1 试验方法

1.1 试验材料

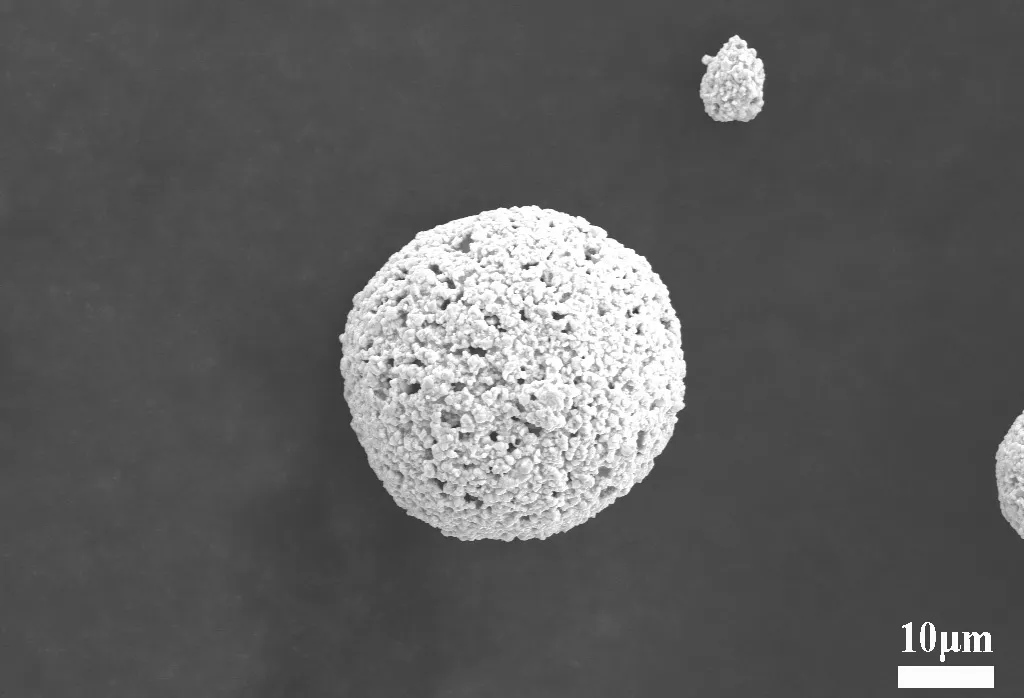

试验选用18Cr2Ni4WA 不锈钢为基体材料,尺寸为75mm×25mm×5mm,使用普莱克斯WC-731-1/1350VM 型商业粉末为喷涂粉末,成分为WC-10Co-4Cr,制备热喷涂WC-10Co-4Cr 涂层,粉末形貌如图1 所示。

图1 WC-10Co-4Cr 喷涂粉末Fig.1 WC-10Co-4Cr spray powders

1.2 涂层制备

喷涂涂层前,对18Cr2Ni4WA 不锈钢基体表面进行磨削,去除表面锈迹,再使用丙酮溶液对试样表面进行精洗,去除试样表面油脂。随后,参照HB 20396-2016《超音速火焰喷涂碳化钨涂层规范》和HB 20035-2011《热喷涂工艺质量控制》对同一批次试样喷涂的要求,取两片试样,夹持在工装夹具上,夹持方式如图2 所示。采用46 目白刚玉砂对试样表面进行喷砂,其中喷砂压力为0.4MPa,喷砂角度保持在70~80°范围内,使其表面粗糙度达到Ra 3~4 μm。采用普莱克斯JP8000 型超音速火焰喷涂设备在喷砂后的基体材料表面喷涂WC-10Co-4Cr 涂层,涂层厚度为200~250 μm。

图2 试样夹持方式示意图Fig. 2 Schematic diagram of sample clamping

1.3 试验方法

1.3.1 取样方法

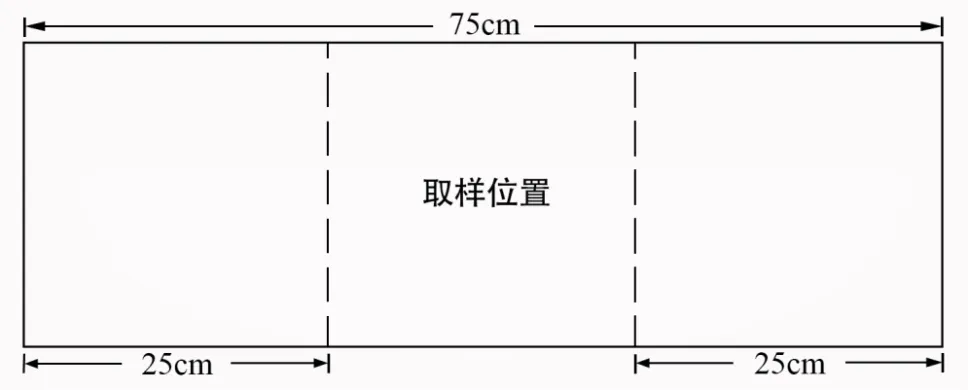

为保证取样涂层质量稳定性,参照ASTM E1920《热喷涂涂层金相制备标准指南》的要求,并结合超音速火焰喷涂工艺特点,取样位置如图3 所示。

图3 取样位置示意图Fig. 3 Schematic diagram of sampling location

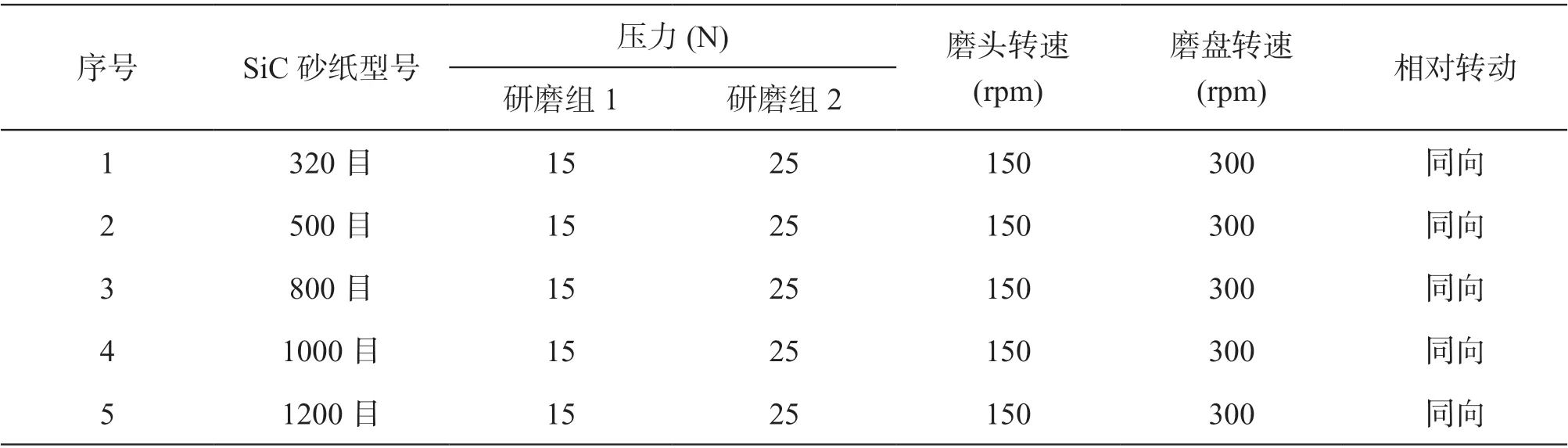

1.3.2 金相制样方法

参照ASTM E3《金相试样制备指南》和ASTM E1920《热喷涂涂层金相制备标准指南》对热喷涂涂层金相制备的要求,使用Struers 公司的Secotom-60 高速精密切割机和CitoVac 真空冷镶嵌机制备涂层金相试样。切割采用直径127 mm、厚度0.6 mm 的金刚石切割片,切割片转速为4200 rpm,进给速率为0.015 mm/s,以保证切割过程不损伤涂层。镶嵌采用EpoFix Kit冷镶嵌树脂,90 kPa的真空压力,保压2 min,反复镶嵌5次,以排出镶嵌样品内的气泡。再以Struers 公司的Tegramin-30 自动磨抛机为平台,调控研磨和抛光压力,具体的研磨工艺组和抛光工艺组见表1 和表2。

表1 研磨工艺对比组Table 1 Comparison group of grinding process

表2 抛光工艺对比组Table 2 Polishing process comparison group

1.3.3 金相观察及分析

采用表3 的六组金相磨抛工艺制备涂层金相后,参照ASTM E2109《热喷涂涂层孔隙面积百分比的标准检测方法》和HB 20195-2014《热喷涂涂层金相检验》的要求,利用Zeiss 公司的Aixo Observer 3m 倒置金相显微镜,放大200 倍观察金相组织,每个试样选取8 个不同的视场,且不能为最佳视场或最差视场,再使用配套的金相分析软件分析其孔隙率、氧化率,取所有视场分析数值的平均值作为涂层组织评定结果。最后,利用ZEISS 的EVO18 扫描电子显微镜对金相组织进行观察,具体分析涂层磨抛后孔隙的类别。

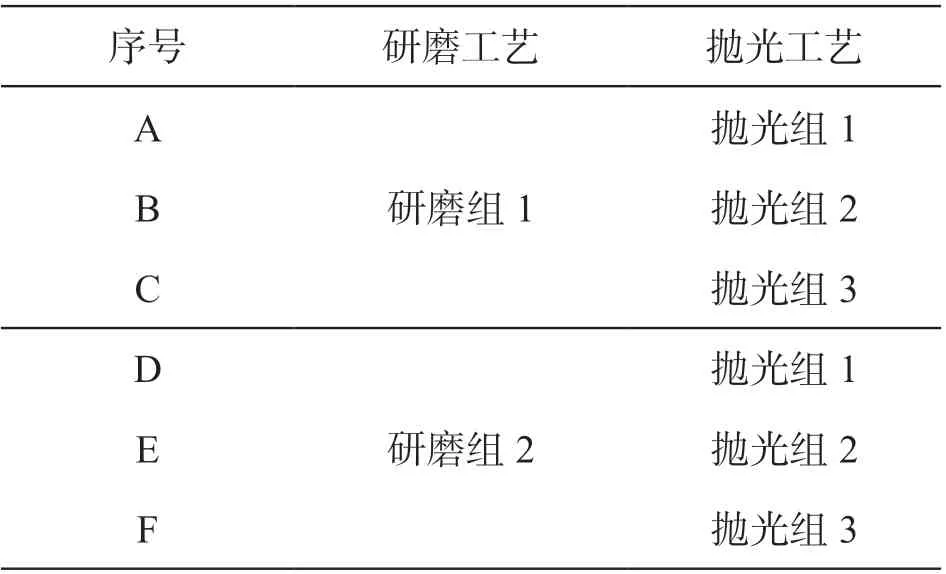

表3 金相磨抛工艺对比组Table 3 Metallographic grinding and polishing process comparison group

2 试验结果及分析

2.1 金相显微镜观察结果分析

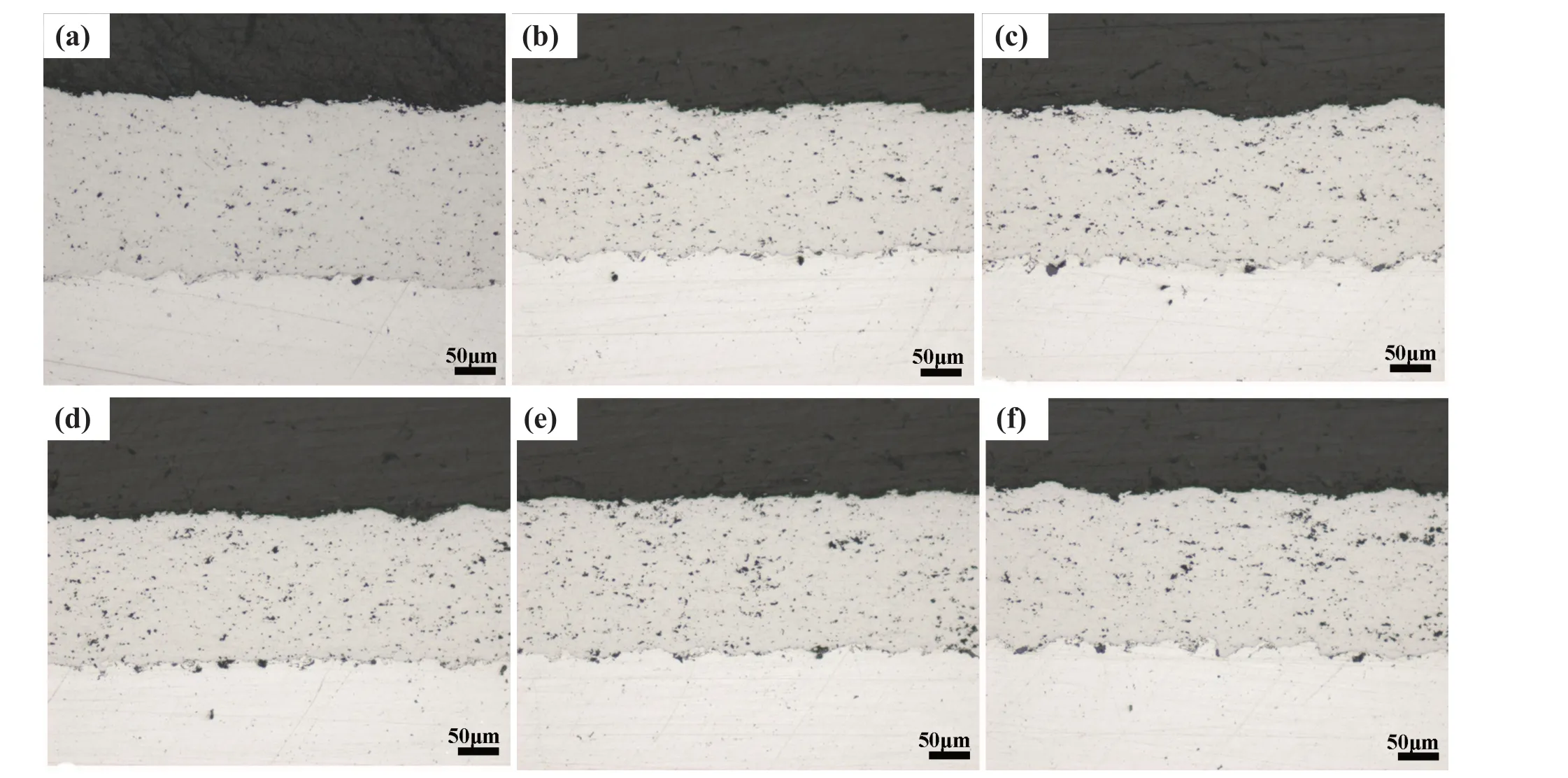

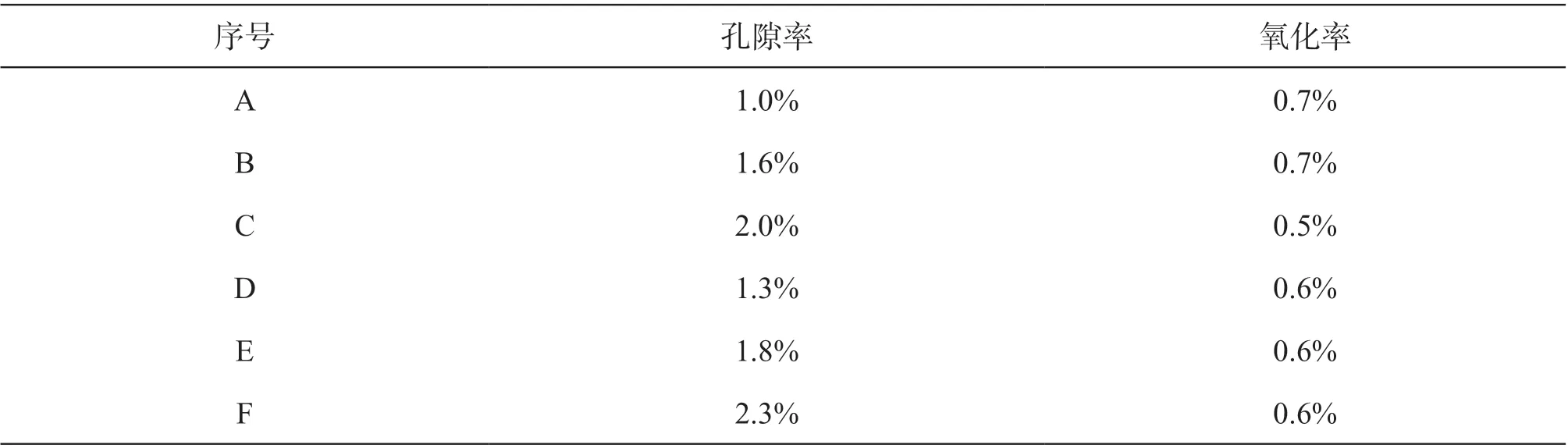

采用表3 中六组金相磨抛工艺制备的WC-10Co-4Cr 涂层,在金相显微镜下放大200 倍,观察到的金相结果见图4,图4 的图片编号与表3的序号对应。为量化金相制备工艺对涂层金相评估的影响,每个金相试样取8 个不同的视场,采用金相分析软件分别对每个视场的孔隙率和氧化率进行分析。首先将涂层区域选中,采用图像二值法分别对孔隙和氧化区域进行标定,对标定区域占比进行计算,将每个视场的分析结果取平均值,计算结果如表4 所示。再选择孔隙率最接近平均值的视场,计算其不同尺寸孔隙的占比,结果如表5 所示。

表5 WC-10Co-4Cr 涂层不同尺寸孔隙占比Table 5 Pore ratio of different size of WC-10Co-4Cr coatings

图4 不同磨抛工艺制备的WC-10Co-4Cr 涂层金相图片(200 倍):(a) A 工艺;(b) B 工艺;(c) C 工艺;(d) D 工艺;(e) E 工艺;(f) F 工艺Fig. 4 Metallographic picture of WC-10Co-4Cr coatings prepared by different grinding processes (200×):(a) process A; (b) process B; (c) process C; (d) process D; (e) process E; (f) process F

表4 WC-10Co-4Cr 涂层金相评估结果Table 4 Results of metallographic evaluation of WC-10Co-4Cr coatings

分析表4 的计算结果,对比图2(a)与2(d)、图2(b)与2(e)、图2(c)与2(f)可知,在相同的抛光工艺下,随着研磨压力的上升,WC-10Co-4Cr 涂层的孔隙率升高了12.5%至30%,氧化率基本不 变。对比图2(a)、2(b)、2(c),图2(d)、2(e)、2(f)可知,在相同的研磨工艺下,随着抛光压力的上升,WC-10Co-4Cr 涂层的孔隙率升高了近100%,氧化率基本不变。对孔隙率尺寸进行细致分析发现,在研磨和抛光压力较小的情况下,A 组尺寸在300 μm2以下的孔隙占比达到了97.35%,且没有尺寸在1000 μm2以上的孔隙存在。随着研磨和抛光压力的上升,孔隙尺寸逐渐变大,在研磨或抛光压力达到25 N 时,甚至出现了尺寸大于3000 μm2的孔隙。

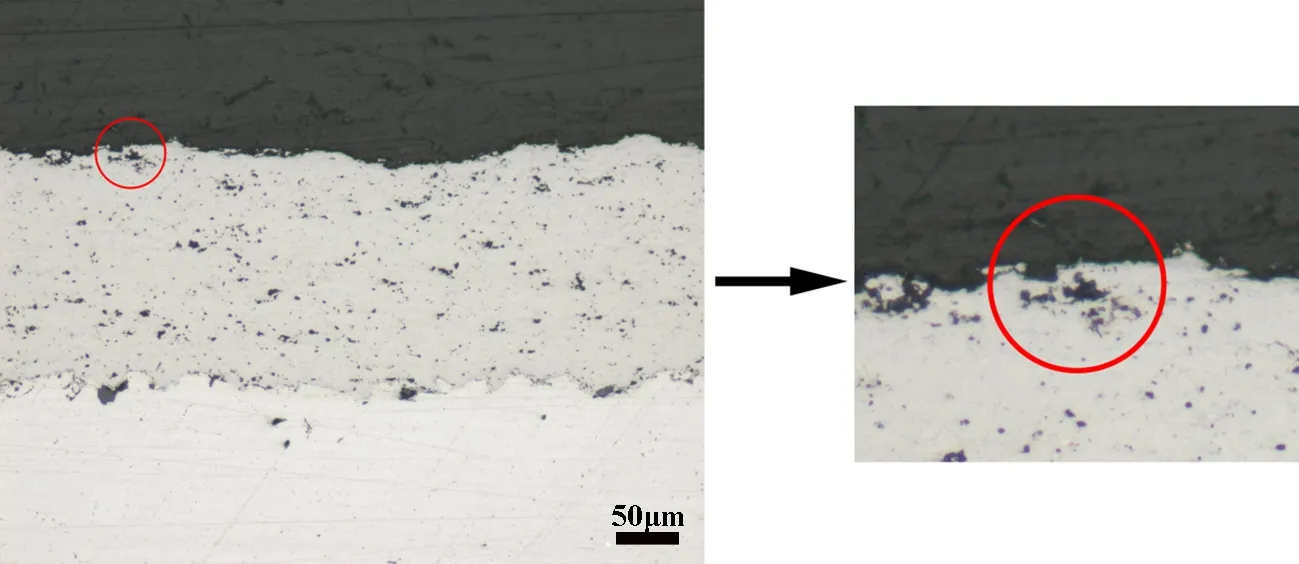

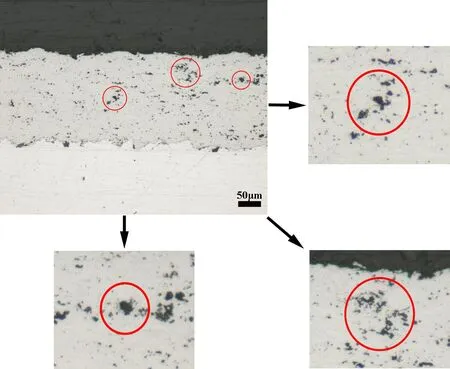

将C 组与F 组磨抛工艺制备的WC-10Co-4Cr涂层金相图片进行局部放大,由图5 和图6 可知,在研磨和抛光压力较大的情况下,涂层边缘与内部均出现了大尺寸的孔洞,局部区域甚至出现成群的大尺寸孔洞,使得涂层孔隙率分析结果急剧上升,此现象与表5 分析结果相同。该类孔洞的尺寸较大,且孔洞轮廓各异,极不规则。而因粉末颗粒堆积间隙导致的孔隙,其轮廓更加圆滑,与图中的大尺寸孔洞有明显区别,怀疑大尺寸孔洞为涂层表层脱落所致。为更清晰的观察该类孔洞,并分析其形成原因,使用扫描电子显微镜对金相组织局部进行分析。

图5 C 组WC-10Co-4Cr 涂层金相图片Fig. 5 Metallographic picture of group C WC-10Co-4Cr coatings

图6 F 组WC-10Co-4Cr 涂层金相图片Fig. 6 Metallographic picture of group F WC-10Co-4Cr coatings

2.2 扫描电子显微镜观察结果分析

因涂层是由单个熔融或半熔融状态的粉末堆叠而成,涂层内部必然存在由粉末间隙成形的孔隙,在较大的研磨和抛光压力下,孔隙周边所承受的压强更大,易发生压裂、塌陷的情况,如图7(a)所示。随着抛光时间的延长,局部压裂的位置极易发生涂层表层的脱落,且由于脱落的碳化钨颗粒硬度较大,会加剧涂层表面相邻位置的磨削效果,引发相邻位置涂层表层的进一步脱落。因此,在金相显微镜观察和扫描电镜观察的图像中,均发现了涂层局部区域,涂层表面成群脱落的情况,如图7(b)所示。

图7 WC-10Co-4Cr 涂层局部脱落、压裂区域的SEM 图片:(a)高倍;(b)低倍Fig. 7 SEM images of partial shedding of WC-10Co-4Cr coatings and fractured area:(a) high magnification; (b) low magnification

因此,随着研磨和抛光压力的上升,碳化钨涂层表面发生脱落的可能性更大。其中,研磨过程因去除的表层材料更多,且水流的冲刷效果更强,脱落的碳化钨颗粒对涂层表面的影响相对较小,故研磨压力对金相评估结果的影响较小。而抛光过程中,涂层表面去除的材料较少,且抛光液的冲刷效果较弱,故随着抛光压力的上升,涂层分析得到的孔隙率极速上升。

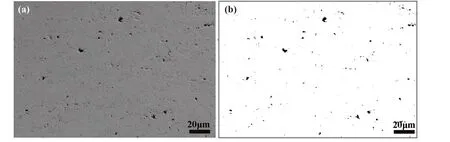

为准确评估金相孔隙率,采用扫描电子显微镜将涂层放大500 倍,找到无涂层表层脱落、无局部压裂的位置(见图8(a)),对其进行灰度化处理(见图8(b)),再使用金相分析软件统计孔隙的比例和尺寸分布,结果表明涂层孔隙率为1.1%,尺寸在0~300 μm2的孔隙占比为100%,其结果与A 组工艺制备的WC-10Co-4Cr 涂层金相分析结果更为接近。

图8 WC-10Co-4Cr 涂层:(a)无脱落区域的SEM 图片;(b)灰度处理Fig. 8 SEM images of WC-10Co-4Cr coatings: (a) non-shedding area; (b) gray processing

3 结论

(1)本文利用超音速火焰喷涂制备WC-10Co-4Cr 涂层,经不同的金相研磨和抛光工艺制备涂层金相发现,金相研磨和抛光工艺对涂层氧化率的评定结果影响不大,但对涂层孔隙率的评定影响结果极大。

(2)随着磨抛压力的上升,涂层内部孔隙的尺寸明显增大,涂层原有孔隙周边被压裂、脱落,且因碳化钨颗粒硬度高,脱落后的碳化钨颗粒对邻近区域的磨削效果极强,导致局部区域的涂层表面大范围脱落,甚至出现尺寸大于3000μm2的孔洞,且大尺寸孔洞呈区域集中分布。

(3)随着研磨压力的上升,涂层的孔隙率升高了12.5%至30%,随着抛光压力的上升,涂层的孔隙率升高了近一倍。经扫描电子显微镜的观察判断,为降低磨抛工艺对涂层组织评定的影响,建议使用15 N 的磨抛压力开展WC-10Co-4Cr 涂层的金相制备,以获得更加准确的金相评定结果。