罗非鱼初加工喂入量监测与运行参数在线控制

2021-09-16黄剑彬

张 超,黄剑彬,成 芳

罗非鱼初加工喂入量监测与运行参数在线控制

张超,黄剑彬,成芳※

(浙江大学生物系统工程与食品科学学院,杭州 310058)

为实现鱼类初加工过程中对物料状态和设备运行参数实时监测与在线控制,该研究以罗非鱼为研究对象,研制了基于机器视觉的喂入量实时监测设备。首先建立基于多源数据与知识融合规则的运行参数在线控制系统,系统主要由工控机、PLC、工业相机、伺服电机和显示器等组成,并研究根据生产线实时输送速度的变化在线调整相机采帧数及曝光时间参数,获取罗非鱼输送过程多目标图像,进一步采用LRMF(Local threshold, Remove, Morphological processing and median Filter)算法,对网格背景下不同规格罗非鱼的感兴趣区域进行提取,并构建动态条件下的罗非鱼面积-质量模型,对罗非鱼加工喂入量进行监测,最后基于模糊控制研究了鱼喂入量的控制方法,开发了喂入量监测及参数控制软件,实现对喂入量、输送带速度、去鳞滚筒转速等关键参数的实时监测与控制。试验结果表明,所建立的罗非鱼面积-质量模型决定系数2为0.9,系统对喂入量、去鳞滚筒转速和输送速度的采集准确率分别可达95.61%、98.5%和98.6%,生产线平均加工速度为2 000 kg/h时,喂入量控制开启后波动范围减小了43.5%,且系统响应时间小于1 s,能够实现基于规则的运行参数闭环在线调控,满足鱼类加工生产线实时监控要求。研究结果可为淡水鱼初加工生产线的自动化和信息化研究提供技术参考。

生产控制;图像处理;模糊控制;喂入量监测;鱼初加工;数据采集

0 引 言

目前,国内的鱼类加工业仍为劳动密集型的生产方式,机械化、自动化程度不高,特别是鱼类初加工作业,80%左右依赖人工,用工成本占总加工成本的一半以上[1]。中国是世界上最大的罗非鱼生产国[2],罗非鱼加工业发展迅速,其初加工主要包括去鳞、去内脏等环节,国内目前仍采用人工喂入、根据经验旋钮调控速度的方式,缺乏对鱼加工过程运行参数和物料状态有关数据的实时监测与在线控制。鱼类加工设备以单机为主,鲜有成套生产线的使用,这限制了国内水产加工业的发展[3]。随着劳动力成本的提高和市场对高质量水产品需求的不断增长,亟需发展有关设备与自动监控技术。

鱼类工厂加工鱼时普遍采用批量间歇式的喂入方法,需要工作人员协调后续加工工序的物料分配,无法连续稳定的加工作业。而目前的新型连续式鱼类初加工生产线可以很好解决这一问题,是提高鱼加工处理能力、实现高通量生产的有效途径。对于连续式生产线,喂入量(生产线前端单位时间内喂入原料鱼的质量)是关系其稳定运行、影响去鳞机等加工装备速度调整和加工质量、保障生产率的重要参数。在实际加工过程中,工作人员往往根据经验观察来估计喂入量,进而调节输送速度,无法保证喂入量的平稳,更无法对生产线连续作业进行实时监控。

鱼类加工过程的参数监测与自动化控制,不仅可以减少用工成本,还是提高产品质量、加快中国鱼类加工业发展的重要手段。随着机器视觉、智能控制技术的发展,欧美等发达国家已将这些技术应用于鱼类加工装备上[4]。Marel公司[5]的INNOVA水产品加工系统能够实现对生产线的产量、质量等关键数据进行实时监测,并依据检测数据对生产线进行调整;瑞典Arenco公司[6]的VMK视觉系统基于机器视觉对生产线喂入量与鱼加工质量进行实时监测,并剔除缺损鱼;Nicholas等[7-12]学者基于机器视觉和卷积神经网络对不同鱼类的鱼长度、周长和质量等进行估计,并进行了鱼的长度和质量特征分析;Viazzi等[13-16]基于机器视觉技术建立鱼面积特征与鱼质量之间的关系,实现鱼质量的快速获取。国内对鱼类加工过程的参数监测与控制研究较少。李艳君等[17]通过双目立体视觉技术结合Mask-RCNN算法实现了无接触鱼体尺寸的测量;万鹏等[18-19]研究了鱼体腹背受力挤压的力学特征及鱼体在不同表面结构的摩擦特征,设计了腹背及头尾的定向设备,采用反向旋转的对辊挤压实现了鲫鱼的腹背定向,利用水平往复振动原理实现了鲫鱼的头尾定向;曾鹏等[20-22]对鱼产品加工过程进行了控制系统的研发并进行了测试,提高了水产品加工过程的自动化程度。综上,国外鱼类加工过程研究多以海水鱼为研究对象,鱼质量检测以单条检测为主,鲜有开展在动态条件下淡水鱼图像特征与鱼质量之间的关系研究,尤其是缺少对生产线连续作业条件下鱼体重叠及输送速度变化等多因素影响的喂入量在线监测研究;国内水产品加工生产线控制研究仍具有局限性,如基于喂入量等关键参数的设备控制研究较少等,易导致生产线加工节奏可调性差,设备接续环节易堵塞,产品质量不稳定等问题,故有必要对鱼类加工过程的参数监测与自动调控进行研究。

本文针对罗非鱼初加工过程,研发平铺喂入自动输送和基于机器视觉的喂入量实时监测设备,建立基于多源数据与知识融合规则的运行参数在线控制系统。以期为罗非鱼初加工生产线的自动化和信息化提供技术支撑。

1 平铺喂入自动输送装置

基于机器视觉实现生产线喂入量实时监测,需要尽量使原料鱼呈平铺化状态进入视场。为减少鱼体粘连而对监测结果产生影响,本研究设计平铺喂入自动输送装置。

1.1 装置原理

通过对广东罗非鱼加工企业进行实地调研,得出其初加工所用原料鱼鱼体长度为250~350 mm,宽度为100~140 mm,质量为350~750 g。进一步发现,工厂内输送装置均采用宽度为400~600 mm、且易排水的输送带,因此本研究平铺输送装置采用宽度为500 mm的网状结构白色水产品专用输送带。如图1所示,该装置由倾斜提升机和水平输送机两部分组成。其中输送机输送速度大于提升机输送速度,利用一定速度差和高度差将鱼分散至水平输送带表面。

1.2 结构参数及工作参数

试验过程发现提升机顶端距离水平输送带表面的高度差(D)、水平输送带线速度(V)及水平输送与倾斜输送速度差(D)都会对鱼的平铺化效果产生影响。为确定最佳参数值,将单批次输送过程正常平铺的罗非鱼数量与罗非鱼总数的比值作为平铺化率,并将该值作为试验指标进行正交试验。结果表明提升机顶端距离水平输送带表面的高度差D对平铺化效果影响最大,优选参数为15 cm,水平输送与倾斜输送速度差D其次,优选参数为0.25 m/s,水平输送带线速度V对平铺化效果影响最小,优选参数为0.5 m/s。考虑到本研究中喂入量需进行实时调节,输送速度须具有一定的可调节性,因此本研究中水平输送带线速度V水平输送速度设计调节范围取0.3~0.7 m/s。

1.3 验证试验

设定平铺喂入自动输送装置提升机顶端距离水平输送带表面的高度差15 cm,输送速度差0.25 m/s,水平输送速度设计分别为0.3、0.4、0.5、0.6、0.7 m/s,在此条件下进行验证试验,共5次试验,每次试验随机选取200条罗非鱼,重复3次,计算平铺化率并取平均值作为结果,试验结果表明,不同水平输送速度下平铺化率均大于87%,极差为1.87%,满足系统要求,所选参数可行。

2 基于机器视觉的喂入量实时监测

2.1 视觉监测系统

为避免外界光对图像采集的干扰,图像采集装置安装于光照箱内。针对湿度较大的水产品加工环境,光照箱设计具备一定的防水功能,其内部采用2条12 V BRD36030白光LED条形灯作为系统光源。鱼视觉采集装置安装于输送带上方,采用Mars3000S-120uc CMOS相机,根据不同的加工环境可对相机拍摄帧率和曝光时间进行调整,相机分辨率为2 048×1 536(像素),采用4 mm定焦镜头,能在镜头距离水平输送带500 mm且鱼快速运动的情况下,持续稳定地采集到清晰的图像。

2.2 喂入量监测方法

鱼的质量与其面积有着较高的线性关系[23]。本研究采用软件触发相机的方式对输送过程罗非鱼图像进行实时采集,通过帧抽取和曝光时间设定获得清晰图像。针对输送带网格状的图像背景带来的小连通区域及图像分割时出现的轮廓锯齿状的预处理问题,通过设计局部阈值、去除小连通区域、形态学处理与中值滤波相融合的LRMF(Local threshold, Remove, Morphological processing and median Filter)算法,实现对不同规格的罗非鱼感兴趣区域提取,采用回归分析法建立出动态情况下罗非鱼面积质量模型。

2.2.1 图像采集

在连续喂入量监测时需要采集到所有罗非鱼图像,同时需要避免拍摄到重复的部分,本研究采用帧抽取的方式采集图像并进行处理。水平输送装置动力传输结构如图2所示。

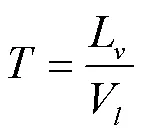

输送带的输送速度为

视场宽度与输送带宽度一致,根据图像分辨率比例可得视场长度,因此采集时间间隔时,即可保证传送过程中连续无重复图像采集:

式中为图像采集间隔时间,s;L为视场长度,m。

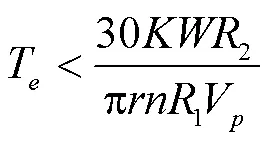

图像采集时,鱼体处于运动的输送带上,为了获取清晰的动态图像,减少拖影,需要对相机的曝光时间进行调整。曝光时间需满足的式(3)条件:

式中T为相机曝光时间,s;为图像的运动模糊程度(取值1);为视场宽度,m;V为鱼体运动速度,m/s;V为相机竖向像素个数。鱼的运动速度与输送带速度一致,即V=V,将V带入式(3)可得:

相机曝光时间满足式(4)时即可在输送过程中采集到清晰的罗非鱼图像。

2.2.2 图像处理

采集的图像为灰度图像,采用Visual Studio 2015编译软件结合开源图像处理库Opencv 2.4.9对图像进行处理。采集过程发现,传送带和鱼表面覆有水膜形成反射,图像会出现光斑,为减少光斑的影响,选用10×10矩形结构元素的顶帽变换对灰度图进行再次处理,灰度处理结果如图3a所示。为获取最佳二值化效果,将鱼体区域和背景分离,本文分别尝试使用迭代法全局阈值分割、OTSU法全局阈值和局部阈值法对灰度图形进行处理,处理结果如图3所示。

迭代法全局阈值分割(图3b)和OTSU法全局阈值分割(图3c)都是单一阈值分割,处理后鱼体腹部均出现缺失现象;局部阈值分割法由Yanowitz[24]提出,其利用目标物体的边缘以及像素点的灰度值找到阈值,而像素点灰度值大于阈值被判定为目标区域,获取阈值之前,需要先获取均值平滑图像,平滑图像得梯度图,通过Laplacian算子获取具有局部最大阈值的点,并将局部最大阈值的点的原始灰度值作为其局部阈值。对候选点进行采样,将均值平滑图像中的候选点的灰度值用原始图像中的灰度值或比其略大一些的值进行替换,对灰度点进行插值,求得阈值。

由图3可以看出,局部阈值分割可以对罗非鱼区域像素形成较为一致的二值化效果,但鱼体图像内部仍有孔隙及有传送带孔隙的存在。

图像中传送带孔隙和鱼体内部孔隙皆为小连通区域,因此设计基于小连通区域进行图像去除,以传送带孔隙为例,具体为:图像从左上角第一行开始逐行扫描,以第一个黑色像素点为种子点,向其8邻域方向生长,当该种子点8邻域内有黑色像素点时,则其作为新的种子点,重复上述过程,直至最后一个种子点8邻域内没有新的黑色像素点,计算出该区域的大小,当其小于设定的阈值时,将该区域内所有像素点执行反色操作。通过对图像小区域的像素统计和图像处理试验,得出阈值设置为800时图像处理效果最好,处理结果如图4a所示。进一步采用形态学处理,直接采用闭运算即先进行膨胀处理,再进行腐蚀处理,能消除鱼体边缘大部分锯齿,但鱼体边缘仍不够平滑,因此尝试使用多次不同参数的形态学处理。经过一系列试验后本研究采用先进行一次膨胀运算,再进行2次腐蚀运算的处理方法,其中膨胀运算的结构元素尺寸为7×7,腐蚀运算的结构元素分别为5×5和3×3。

形态学处理后的图像还存在噪声,采用中值滤波可以很好地解决鱼体内的孔隙问题,处理后罗非鱼鱼体二值图如图4b所示。通过遍历的方法统计图像中罗非鱼所占像素点个数。

2.2.3 模型建立

罗非鱼的质量监测需要明确鱼质量与鱼面积之间的关系。数字图像中面积与像素点个数为线性关系,为减少转化过程,本研究直接建立鱼质量与罗非鱼所占像素点个数之间的关系。考虑到罗非鱼喂入量的采集过程是对单位时间喂入的鱼质量采集并非单条鱼质量的采集,尽管平铺喂入自送输送装置能将大部分的鱼平铺开来,仍无法避免出现鱼的头尾重叠的现象,导致鱼所占像素点个数计算出现误差,因此本研究以每批次经过图像采集系统后所得图像中鱼所占像素点个数总和及该批次鱼总质量作为数据建立数据集,以2 000 kg/h的喂入量进行采集,增加模型可靠性。模型样本总质量为200 kg,均由广东水产加工企业提供,样本规格为350~750 g。随机将鱼按1~4 kg一份分为100份,通过系统连续采图并实时进行处理图像得出每批次鱼总像素点数P,同时记录对应批次的实际质量G。采集所得100组试验数据通过Matlab软件采用最小二乘法建立一元线性回归模型,如图5所示,得到关系式为

式中为鱼的质量,g。同时得出该模型决定系数2为0.90。基于建立的模型,通过计算单位时间鱼体质量的变化即可得出实时的喂入量数据。

3 运行参数在线控制

鱼初加工生产线设备包括提升机、平铺输送自动喂入装置、去鳞机、头尾定向设备、腹背定向设备、去脏机、清洗机、分级机等。本研究基于多源数据与知识融合规则建立喂入量、输送速度、去鳞滚筒转速等关键参数在线控制系统。

3.1 控制系统设计

控制系统由工控机、逻辑控制器、伺服电机、V90驱动器、交换机、电源、控制柜等组成。逻辑控制器是对生产线进行参数传输及控制的主控制器,为本系统下位机,除需要对去鳞率、损伤率、水体浊度等信息进行采集外,还对输送机、去鳞机等设备进行控制,SIMATIC S7-1200 PLC本体集成以太网口,单台可同时控制8台电机,同时该控制器具有良好的扩展性,可通过添加不同的模块增加对应的功能,因此选为本系统的逻辑控制器。工控机作为系统的上位机,除了对喂入量数据进行采集外,还与逻辑控制器进行通讯,发送控制指令。

工控机与下位机通讯的同时,通过USB3.0高速数据传输总线与鱼视觉监测系统进行通讯,实时获取图像。上位机接收鱼视觉监测系统输送的图像后,通过软件对图像进行处理,依据建立的鱼面积质量模型,计算出生产线的实时喂入量信息。通过对速度信息和喂入量信息的分析,上位机可以对鱼加工生产线的运行状态进行判断并得出下一步控制指令,并将指令信号传递给PLC,PLC接收到控制信号后,执行相应的程序,实现对平铺输送装置运行速度、去鳞机转速及其他设备的控制。

鱼去鳞率和损伤率数据是对去鳞机进行转速调控的主要依据,该数据由合作单位研发的鱼加工质量在线监测系统在线实时提供。本研究基于Modbus TCP通讯协议,以PLC作为服务器,鱼加工质量在线监测系统作为客户端建立连接,实现系统间数据的传输。PLC通过MB_SERVER功能块实现对Modbus TCP通讯功能的调用,通过DB数据块实现客户端通讯数据的写入与存储,本研究中DB数据块设置为REAL类型的数组。经测试,连续加工条件下,平均数据传输间隔为0.5 s。

3.2 控制方法与软件实现

3.2.1 运行参数采集

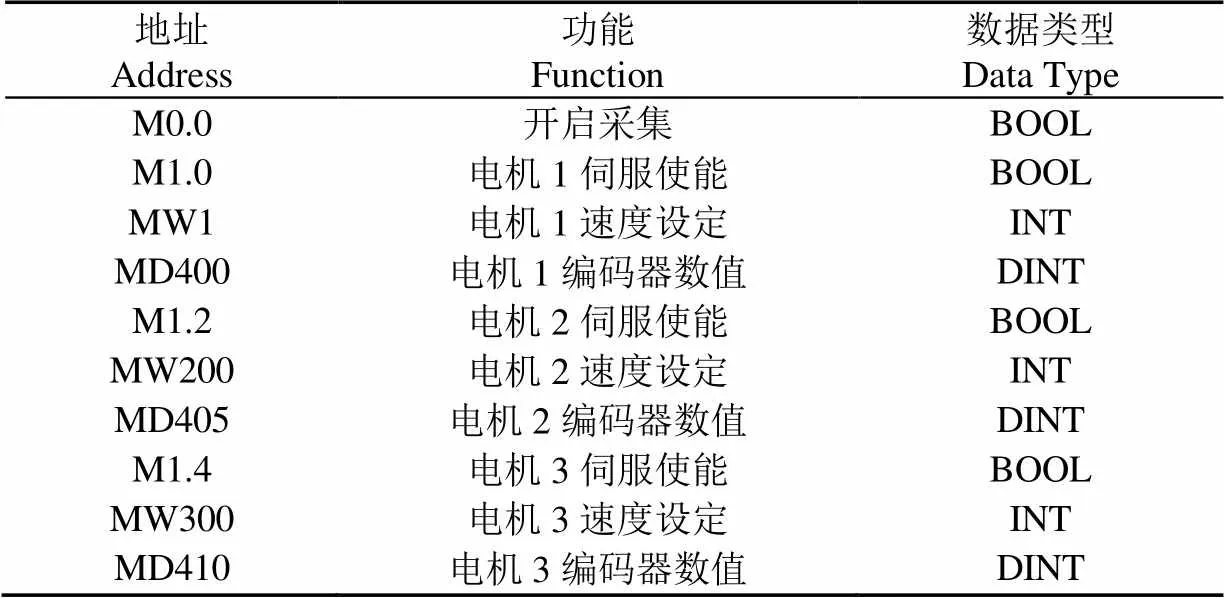

PLC、V90驱动器、伺服电机构成伺服控制系统,实现对去鳞机和平铺喂入自动输送装置的速度采集与控制。伺服电机由V90驱动器发送脉冲进行驱动,其中去鳞滚筒电机执行部分采用7KW SIMOTICS S-1FL6交流伺服电机,平铺喂入自动输送装置驱动部分采用2 kW SIMOTICS S-1FL6交流伺服电机,该系列电机响应时间短,过载能力强,装配有增量式编码器,满足系统的控制需求。伺服控制系统作为硬件的控制单元,控制程序通过TIA Portal V15软件进行组态并编写,程序通过更改寄存器地址的值实现对伺服电机转速的控制,并且通过读取电机编码器数值计算出电机的实际转速信息。电机转速值与输送机的输送速度之间存在对应的线性关系,该关系可通过实际传动部件尺寸计算得出,由此可实现对水平输送机输送速度的实时采集与控制,同理亦可对提升速度、去鳞滚筒转速等运行参数进行采集与控制。上位机通过PROFINET与PLC的通讯,发送指令并接收信息,实现对伺服电机的控制,其中PLC地址分配如表1所示。

表1 PLC控制器I/O分配表

注:电机1为倾斜提升机驱动电机;电机2为水平输送机驱动电机;电机3为去鳞机滚筒驱动电机。

Note:Motor 1 is the driving motor of the tilting elevator; Motor 2 is the driving motor of the horizontal conveyor; Motor 3 is the driving motor of the drum of the descaling machine.

3.2.2 喂入量控制

加工时,鱼由人工或机械倒入物料斗中,并经由倾斜提升机和水平输送机输送至去鳞机喂入口中,物料斗中鱼过多或过少时,鱼在传送带上呈不均匀分布,导致喂入量波动较大。喂入量控制主要通过控制水平输送带转速实现,同时倾斜输送带按照计算的“最大平铺化”准则进行联调。

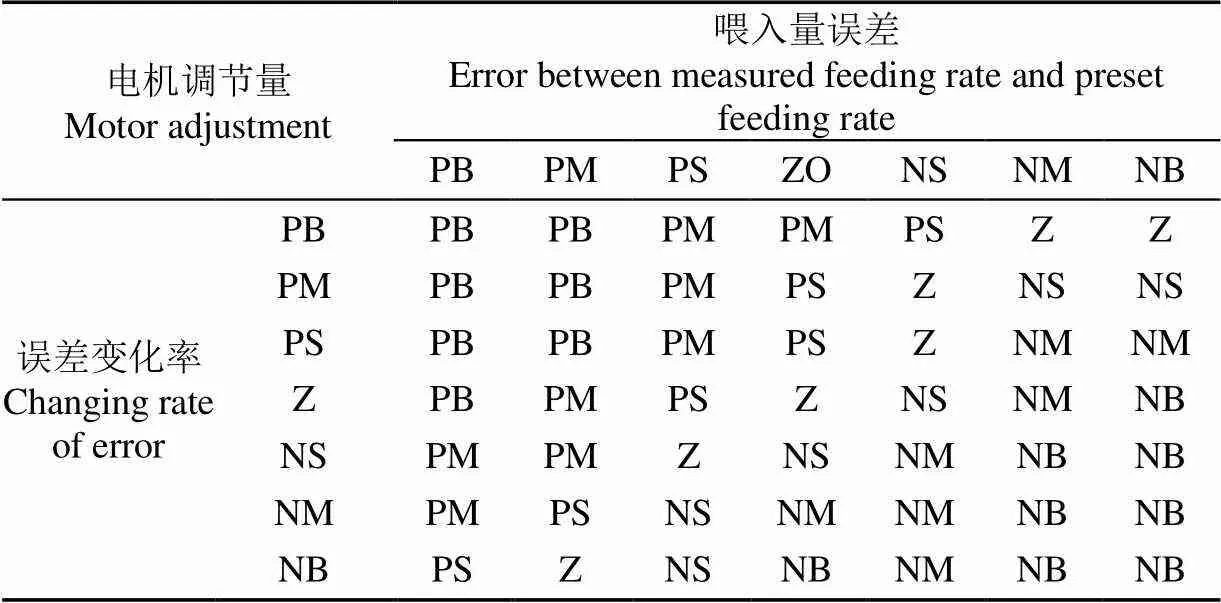

模糊控制系统鲁棒性强,干扰及参数变化对控制效果影响小,适用于非线性系统的控制。为提高喂入量的平稳性,保证加工质量,本研究基于模糊算法对喂入量进行实时自适应控制。模糊控制主要包括输入量模糊化、模糊推理和解模糊3个部分。系统设定的喂入量数值记为,实时监测喂入量数值记为F,选用设定喂入量数值与监测喂入量数值F的误差及其误差变化率作为两个输入变量,输送机电机转速调节量作为其输出变量。

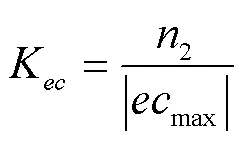

为了提高控制精度,设置多个语言变量。误差、误差变化率和输出变量的模糊语言设定为7个,即{NB(负大),NM(负中),NS(负小),ZO(零),PS(正小),PM(正中),PB(正大)}。当生产线平均加工速度为2 000 kg/h时,输送电机转速为40 r/min,根据喂入量监测数据,实时喂入量误差范围为−1 000~1 000 kg/h,喂入量误差变化率范围为−20%~20%,试验过程发现,当人工调控输送电机,转速调节范围在−15~15 r/min时,可以有效抑制喂入量波动,而超过此范围易造成喂入量波动增加,因此本研究设置输送机电机转速调节量的基本论域为[−15,15],误差的基本论域为[−1 000,1 000],误差变化率的基本论域为[−20%, 20%],对应模糊论域均为{−6,−4,−2,0,2,4,6}。根据模糊控制理论,误差的量化因子K、误差变化率的量化因子K和输出量的比例因子K的计算公式:

式中1、2、分别为误差、误差变化率、输出变量的模糊论域最大值;max、max、max分别为误差误差变化率、输出变量的基本论域最大值。计算结果为K=0.006,K=0.3,K=2.5。

选择隶属度函数时,三角形隶属函数利于简化计算,且易于实现,因此选择三角形隶属函数作为、和的隶属函数,如图6所示。

根据系统监测的喂入量误差及误差变化趋势,结合试验总结出模糊规则:

1)若喂入量误差为正大,误差变化率为正大,则输出控制量为正大;喂入量误差及误差变化率均为正大,表明喂入量反馈值所对应的欠调量相对较大,且现象显著,因此需提高控制量;

2)若喂入量误差为负大,误差变化率为负大,则输出控制量为负大;喂入量误差及误差变化率均为负大,表明喂入量反馈值所对应的超调量相对较大,且现象显著,因此需降低控制量;

3)若喂入量误差为负小,误差变化率为正小,则输出控制量为零;喂入量误差为负小表明喂入量反馈值超过给定值得范围并不大,且误差变化率为正小,表明二者之间的差距正在逐渐减小,因此短时间内可以令控制量保持稳定不变,即设为0。

在上述模糊规则基础上做出模糊规则表如表2所示。根据模糊规则表即可得到输入量与和输出变量的模糊关系。

表2 模糊规则表

解模糊是根据模糊规则决策后的模糊量转换为清晰量的过程。喂入量误差和误差变化率与量化因子相乘取整得到量化等级,根据隶属度函数(图6所示)采用最大隶属度法可得量化等级对应的模糊子集,根据模糊规则表(表2所示)即可求得控制量的模糊子集,再根据隶属函数(图6所示)采用最大隶属度法求得模糊子集对应的量化等级。为得到输送电机转速调节量的具体值,还需要将量化等级乘以比例因子K,此时即为电机调节量的精确值。如得出控制量等级为4,则输送电机转速增加10 r/min。

3.2.3 去鳞滚筒控制

去鳞滚筒的控制流程如图7所示。鱼去鳞率和损伤率数据是对去鳞机进行转速调控的主要依据,该数据由合作单位研发的鱼加工质量在线监测系统实时提供。实际加工过程中,去鳞滚筒的转速和喂入量会直接影响鱼体去鳞效果,当去鳞滚筒转速过慢或喂入量过大时,鱼体表面损伤率低但同时鱼去鳞率也会降低,去鳞滚筒转速过高时,鱼去鳞率提高但同时鱼体损伤率也会提高,因此需选择合适的转速范围。本研究所用生产线平均加工速度为2 000 kg/h,当喂入量大于2 300 kg/h时或小于1 700 kg/h时,去鳞率和损伤率的波动会变大,同时去脏工序发生堵塞的概率也会增加,因此该生产线的理想喂入量波动范围为1 700~2 300 kg/h。根据去鳞加工前罗非鱼的喂入量及去鳞加工后去鳞率的多源实时数据,结合企业实际生产经验数据来制定系统的控制流程,在保证一定生产率的情况下提高去鳞效果,同时减小鱼体损伤率,若去鳞率小于95%,则控制去鳞滚筒在限速100 r/min范围内进行自动增速,并减小喂入量;若去鳞率大于等于95%,则在保证去鳞率的情况下分对鱼体损伤率进行分析,并根据分析结果对去鳞滚筒的运行速度及喂入量进行调节,使得喂入量保持在较为合适的区间,同时有效地抑制去鳞率和损伤率波动,提高去鳞机工作稳定性,保证作业质量。由于鱼加工质量在线监测系统安装于去鳞滚筒的出口处,因此对于去鳞率和损伤率的监测约有2 s的滞后性,为避免过度调节,本研究对每个监控周期(2~4 s)内滚筒转速调节范围为1 r/min。

3.2.4 软件实现

为实现加工过程的信息化与智能化,基于以上控制规则研发了一套鱼初加工喂入量实时监测及运行参数在线控制系统,操作人员只需要在软件上点击或键入操作即可实现对鱼初加工过程的喂入量实时监控与运行参数的在线控制。

鱼初加工喂入量实时监测及运行参数在线控制软件是一个基于QT框架[25]的窗口应用程序,包含鱼喂入量监测程序和控制程序两个部分,软件采用Visual Studio 2015和QT框架结合的方式进行编写,实现以下功能:

1)通过工业相机SDK二次开发进行动态罗非鱼图像采集并显示,通过调用库函数实现对工业相机曝光时间、增益等参数的调整;

2)通过上位机软件与PLC连接,并接收去鳞率、损伤率等数据;

3)对提升机输送速度、输送机输送速度及去鳞机输送速度进行实时采集监控;

4)通过LRMF算法对罗非鱼图像进行处理并结合建立的模型进行喂入量监测;

5)基于建立的控制规则,实现对喂入量的稳定性控制,及去鳞滚筒的转速控制。

6)将采集及接受到的参数显示到界面。

4 系统测试

4.1 试验设备与方法

为对鱼初加工喂入量监测及运行参数在线控制系统进行评估,在广东水产加工企业对系统进行了功能及性能测试,系统测试图如图8所示。

罗非鱼从公司加工车间随机获得,罗非鱼规格为350~750 g。

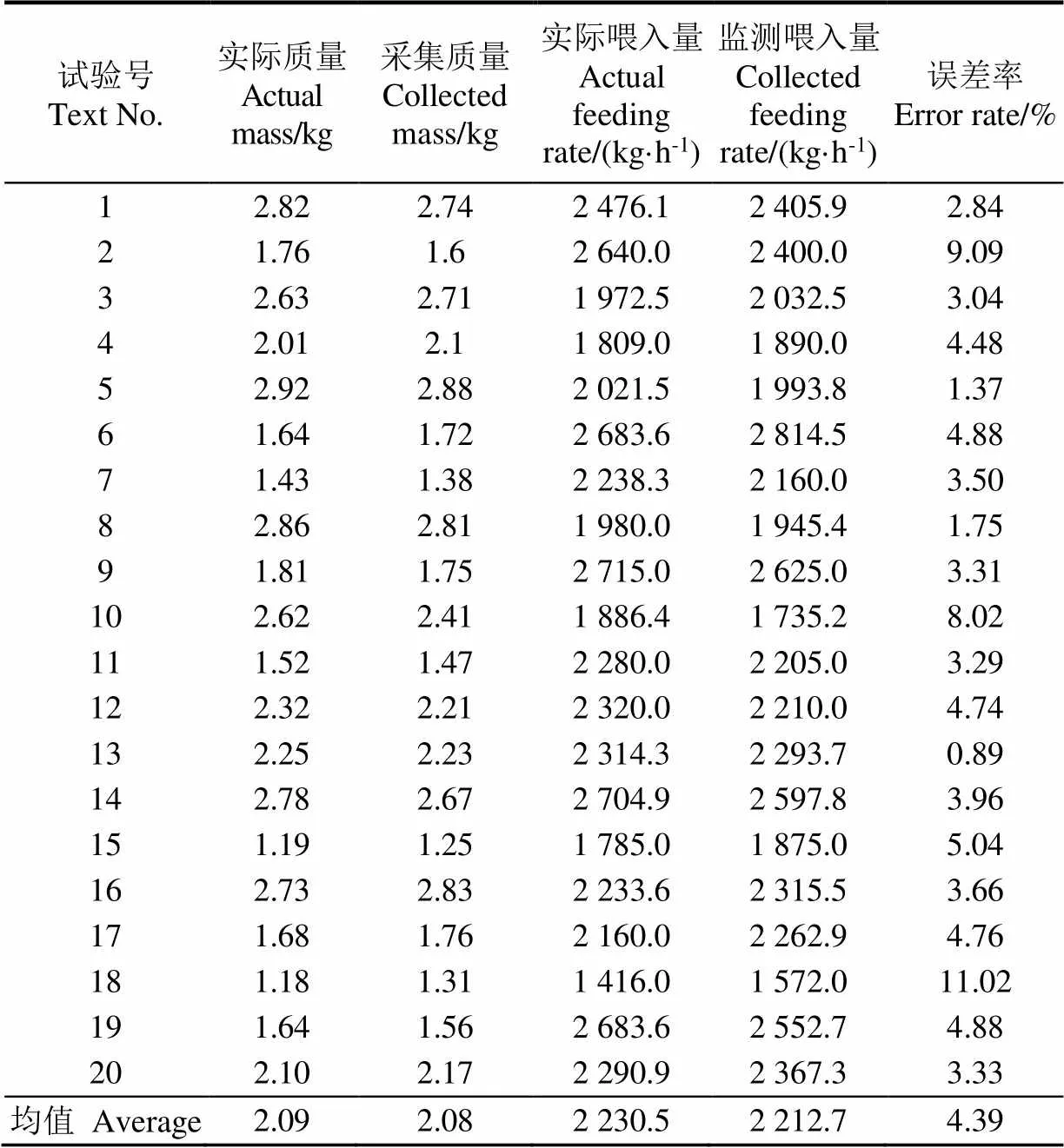

4.1.1 喂入量监测试验

由于实际的喂入量实时数据无法获取,本研究采用每一批次试验的平均喂入量代替实时喂入量进行测试。随机从样本中挑选20筐(总质量41.89 kg)不等份的鱼,对其称重后分别通过鱼视觉监测系统进行采集。

4.1.2 去鳞滚筒转速采集准确率试验

将滚筒转速设定为0~20 r/min内任意数值,使用转速表实测去鳞滚筒转速1,与系统界面显示值2进行比较,按照式(9)计算去鳞滚筒转速采集准确率,测量3次取平均值。

式中A为去鳞滚筒转速采集准确率,%;1为实测去鳞滚筒转速,r/min;2为系统采集的去鳞滚筒转速,r/min。

4.1.3 输送速度采集准确率试验

将水平输送机设定为0~1.5 m/s任意速度,试验转速表实测水平输送机输送速度3,与系统界面显示值4进行比较,按照式(10)计算去鳞滚筒转速采集准确率,测量3次取平均值。

式中A为去输送转速采集准确率,%;3为实测输送速度,m/s;4为系统采集的输送速度,m/s。

4.1.4 参数控制试验

将提升机的上料速度调至适合数值(0.2 m/s),提升机与水平输送带高度差调整为15 cm,开启生产线设备。

观察软件参数显示区相机的帧率、曝光时间、平铺输送装置电机转速、去鳞滚筒转速、实时喂入量、去鳞率等数值及其变化,记录喂入量走势。设定喂入量数值,减少投放物料速度,观察参数显示区各参数值的变化,并观测V90驱动器上显示的实时转速与软件界面显示是否一致,随后逐渐增加投放物料速度,持续观察上述参数值变化。

4.2 试验结果及分析

鱼喂入量试验结果如表3所示。

表3 喂入量监测试验结果

注:实际质量为单次试验样本总质量,kg;采集质量为单次试验喂入量监测过程采集总质量,kg。

Note: The actual mass is the total mass of a single test sample, kg; The collected mass is the total mass collected of a single test feed rate during monitoring process, kg.

从表3得出测试时平均喂入量大于2 000 kg/h,平均喂入量采集误差为4.39%,喂入量数据监测精度满足生产线实时控制需求。分析误差原因为鱼体颜色变化较大,某些鱼腹颜色和传送带背景颜色差异过小,导致部分鱼腹缺失;同时鱼体之间仍会产生头尾之间的重叠,且鱼受刺激时会产生应激反应,如张开鱼鳍、翻跳等,都会对鱼的图像采集结果产生一定的影响。

去鳞滚筒转速和输送速度采集准确率试验结果分别为去鳞滚筒转速采集准确率为98.5%、98.6%,均满足实际加工及系统调控参数准确率要求。

测试过程鱼初加工喂入量实时监测及运行参数在线控制系统工作正常。系统能按照控制规则实时对输送速度及去鳞滚筒转速进行调控,加工过程部分喂入量变化曲线如图9所示,喂入量控制开启前监测喂入量数值波动范围为1 204~2 969 kg/h,极差为1 765 kg/h,喂入量控制开启后监测喂入量数值波动范围为1 572~2 569 kg/h,极差为997 kg/h,喂入量控制开启之后较开启之前曲线波动范围减小了43.5%。生产线整体运行平稳,且滚筒转速始终控制在80~100 r/min范围内,系统控制响应时间小于1 s,满足工厂实际加工需求。

5 结 论

1)研究了动态情况下罗非鱼的图像面积与其质量的关系,构建动态情况下的罗非鱼面积-质量模型,模型决定系数2为0.90,基于此模型的喂入量数据监测准确率可达95.61%。

2)设计了鱼初加工喂入量检测和运行参数在线控制系统,可实现对鱼喂入量、输送速度、去鳞滚筒转速的实时监测和控制。经测试,去鳞滚筒转速和输送速度采集准确率分别可达98.5%和98.6%,系统的控制响应时间小于1 s。

3)应用模糊控制理论,研究了罗非鱼加工过程的实时喂入量控制方法,利用该方法可以有效减小喂入量波动,试验结果表明,平均加工速度为2 000 kg/h时,利用该方法后喂入量波动范围减小了43.5%,显著提高了产品质量的稳定性。

本文以罗非鱼为研究对象进行初加工生产过程的参数监测及控制研究,由于淡水鱼种类繁多,体态差异较大,故本文喂入量监测及控制方法是否适用于其他种类的鱼尚需进一步研究。

[1] 中华人民共和国农业部农产品加工局. 2017中国农产品加工业年鉴[M]. 北京:中国农业出版社,2017:13-14.

[2] 张馨馨. 罗非鱼产业升级路在何方?[J]. 中国水产,2019(7):10-11.

[3] 刘子非,孙慧武,蒋宏斌,等. 我国水产加工业发展现状、问题鱼对策[J]. 中国水产,2017(12):36-39.

[4] 罗艳. 基于机器视觉技术的对虾规格检测方法研究[D]. 杭州:浙江大学,2013.

Luo Yan. Detection of Shrimp Specification Based on Machine Vision[D]. Hangzhou: Zhejiang University, 2013. (in Chinese with English abstract)

[5] Marel. Fish-trimming-flowline[EB/OL]. (2018-11-08) [2019-05-25]. https://marel.com/fish-processing/systems- and- equipment/whitefish/groundfish/fillet-processing/trimming/fish-trimming-flowline/102.

[6] Arenco. VMK vision system[EB/OL]. (2016-12-22) [2019-05-23]. http://www.arenco.com/fish/vmk-visi-on- system/

[7] Nicholas B, Dylan K, Jesse E, et al. Applications of deep convolutional neural networks to predict length, circumference, and weight from mostly dewatered images of fish[J]. Ecology and Evolution, 2020, 10(17): 9313-9325.

[8] Monkman G G, Hyder K, Kaiser M J, et al. Using machine vision to estimate fish length from images using regional convolutional neural networks[J]. Methods in Ecology and Evolution, 2019, 10(12): 2045-2056.

[9] Damanhuri N S, Zamri M F M, Othman N A, et al. An automated length measurement system for tilapia fish based on image processing technique[C]//IOP Conference Series: Materials Science and Engineering. IOP Publishing, 2021, 1088(1): 012049.

[10] Lubich C C F, Aguiar-Santos J, Freitas C E C, et al. Length-weight relationship of 16 fish species from the Negro River Basin (Amazonas state, Brazil).[J]. Journal of Applied Ichthyology, 2020, 37(2): 342-346.

[11] Dieb-Magalhães L, Florentino A C, Soares M G M. Length-weight relationships and length at first maturity for nine fish species of floodplain lakes in Central Amazon (Amazon Basin, Brazil)[J]. Journal of Applied Ichthyology, 2015, 31(6): 1182-1184.

[12] Amaya Á, Miquel P, Ignacio A C, et al. Image-based, unsupervised estimation of fish size from commercial landings using deep learning[J]. ICES Journal of Marine Science, 2019, 77(4): 1330-1339.

[13] Viazzi S, Van Hoestenberghe S, Goddeeris B M, et al. Automatic mass estimation of Jade perch Scortum barcoo by computer vision[J]. Aquacultural Engineering, 2015, 64: 42-48.

[14] Konovalov D A, Saleh A, Efremova D B, et al. Automatic weight estimation of harvested fish from images[C]//2019 Digital Image Computing: Techniques and Applications (DICTA). IEEE, 2019: 1-7.

[15] Hwang K H, Choi J W. Machine vision based weight prediction for flatfish[C]//2018 18th International Conference on Control, Automation and Systems (ICCAS). IEEE, 2018: 1628-1631.

[16] Hufschmied P, Fankhauser T, Pugovkin D. Automatic stress-free sorting of sturgeons inside culture tanks using image processing[J]. 2011, 27(2): 622-626

[17] 李艳君,黄康为,项基. 基于立体视觉的动态鱼体尺寸测量[J]. 农业工程学报,2020,36(21):220-226.

Li Yanjun, Huang Kangwei, Xiang Ji. Measurement of dynamic fish dimension based on stereoscopic vision[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(21): 220-226. (in Chinese with English abstract)

[18] 万鹏,黄俊,谭鹤群,等. 淡水鱼腹背定向装置设计及试验[J]. 农业工程学报,2020,36(6):28-35.

Wan Peng, Huang Jun, Tan Hequn, et al. Design and test of orientation device for freshwater fish's abdomen and back in fish feeding[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2020, 36(6): 28-35. (in Chinese with English abstract)

[19] 万鹏,郭三琴,杨俊,等. 淡水鱼水平往复振动头尾定向输送方法[J]. 农业工程学报,2021,37(4):40-48.

Wan Peng, Guo Sanqin, Yang Jun, et al. Horizontal reciprocating vibration method for head-to-tail directional transportation of fresh water fish[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(4): 40-48. (in Chinese with English abstract)

[20] 曾鹏,刘国平,林雯雯,等. 基于PLC的与产品加工流水线控制系统[J]. 中国水产,2013(5):69-71.

[21] 杨会成,季建,郑斌,等. 水产品加工系统及其控制方法[P]. CN107080148A, 2017-08-22.

[22] 章海,陈胜. 一种片状水产品的加工设备[P]. CN209777696U,2019-12-13.

[23] Liang Y T, Chiou Y C. Machine Vision-Based Automatic Raw Fish Handling and Weighing System of Taiwan Tilapia[M]//Next-Generation Applied Intelligence. Springer Berlin Heidelberg, 2009: 711-720.

[24] Yanowitz S D, Bruckstein A M. A new method for image segmentation[J]. Journal of South China Normal University, 1989, 46(1): 82-95.

[25] Qt. Qt Framwork[EB/OL]. (2020-02-22)[2020-03-15]. https://www.qt.io/product

Monitoring of feeding rate and online control of parameters in primary processing of Tilapia

Zhang Chao, Huang Jianbin, Cheng Fang※

(310058,)

This study aims to realize the real-time monitoring and online control of material status and parameters of equipment during fish primary processing. Taking Tilapia as the research object, a real-time monitoring system was developed using machine vision. Multi-source data and knowledge fusion were used to establish an online control system for the operational parameters. The system was mainly composed of an industrial computer, PLC, industrial camera, servo motor and monitor. The research contents included: 1) Multi-target images of Tilapia were taken online under the different acquisition frames and exposure time of the camera, according to the changes in the real-time conveying speed of the production line. The influencing factors of Tilapia spreading were investigated in the simulation. A field experiment was then carried out to optimize the structure and operational parameters. 2) Local threshold, Remove, Morphological processing, Median Filter (LRMF) image processing were designed to extract ROI of Tilapia images with different sizes under the grid background. An area-weight model of Tilapia was established under high-speed dynamic conditions. Accurate monitoring of Tilapia feeding rate was realized to reduce the random overlap between fish bodies. 3) Fuzzy control was utilized to improve the stability of the feeding rate during Tilapia processing in the production line. 4) A control software was developed to real-time monitor and adjust the feeding rate and key operating parameters, such as the feeding rate, conveyor belt speed, and descaling drum speed. The test results showed that machine vision was feasible to real-time acquire and tailor the feeding rate of Tilapia in the production line. The best spreading of fish was achieved with the average spreading rate of 87% when the height difference between the hoist and conveyor belt was 15 cm, the conveying speed difference was 0.25 m/s, and the horizontal conveying speed was 0.3-0.7 m/s. The range of spreading rate was 1.87%, suitable for the requirements of feeding rate monitoring. The coefficient of determination was 0.9 in the Tilapia area-weight model, and the accuracy rates for the acquisition of feeding rate, the rotation speed of descaling drum, and the conveying speed reached 95.61%, 98.5%, and 98.6%, respectively. More importantly, the response time of the system was less than 1s. In addition, the fluctuation range of feeding rate was reduced by 43.5% after the application of the system, while the descaling drum realized self-regulation at 80-100 r/min, when the average processing speed of the production line was 2 000 kg/h, indicating the high processing performance of production lines. A rule-based closed-loop online regulation of operating parameters was realized for the requirements of real-time monitoring of fish primary processing. The finding can provide promising technical references for the automation control in the production line of freshwater fish primary processing.

production control; image processing; fuzzy control; feeding rate monitoring; fish primary processing; data acquisition

Zhang Chao, Huang Jianbin, Cheng Fang. Monitoring of feeding rate and online control of parameters in primary processing of Tilapia[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(13): 46-54. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.13.006 http://www.tcsae.org

10.11975/j.issn.1002-6819.2021.13.006

2021-03-19

2021-06-27

国家重点研发计划项目(2018YFD0700905)

张超,研究方向为机器视觉与自动控制。Email:czhang05@126.com

成芳,博士,教授,博士生导师,研究方向为智能农业装备等。Email:fcheng@zju.edu.cn

张超,黄剑彬,成芳. 罗非鱼初加工喂入量监测与运行参数在线控制[J]. 农业工程学报,2021,37(13):46-54. doi:10.11975/j.issn.1002-6819.2021.13.006 http://www.tcsae.org

S985.1+3

A

1002-6819(2021)-13-0046-09