结构参数对油-水两相双锥型旋流分离器影响的数值模拟

2021-09-16艾昕宇胡耀强邓志安梁裕如王文强

艾昕宇,胡耀强,邓志安,梁裕如,何 鹏,王文强

(1.陕西延长石油(集团)有限责任公司研究院,西安 710075;2.西安石油大学 石油工程学院,西安 710065)

0 引言

水力旋流器最早用于采矿行业的除砂器中[1-2],由于其优良的操作原理又被广泛应用于其他行业。数值模拟由于其高效的计算周期、较少的资金投入以及强大的仿真能力往往被应用在结构尺寸的优化当中。赵立新[3]、徐妍霞[4]、王党飞[5]等人对水力旋流器结构参数的变化对其分离效果的影响作了深入研究。双锥型结构可以提高介质在腔体内的停留时间[6],提高分离效率。近年来国内外学者为了使双锥型水力旋流分离器能更好地解决应用中的实际问题,对装置的结构及流场特性进行的研究日渐成熟。但是由于油水密度差较小,对轻质油相的分离难度仍然较高。

该研究对双锥型水力旋流器的结构进行调整,通过改变主要参数溢流管直径D o、溢流管伸入长度Ls和大锥段角度α,探究这3个结构因素对除油效率的影响[7]。使用递进分析方法得出理想的结构参数组合,使其在满足压降要求的同时除油率达到95%以上,为更好地促进高含水油田中后期开发、对含油污水处理的工艺设备选型提供理论支撑。

1 模型与方法

1.1 基础模型尺寸

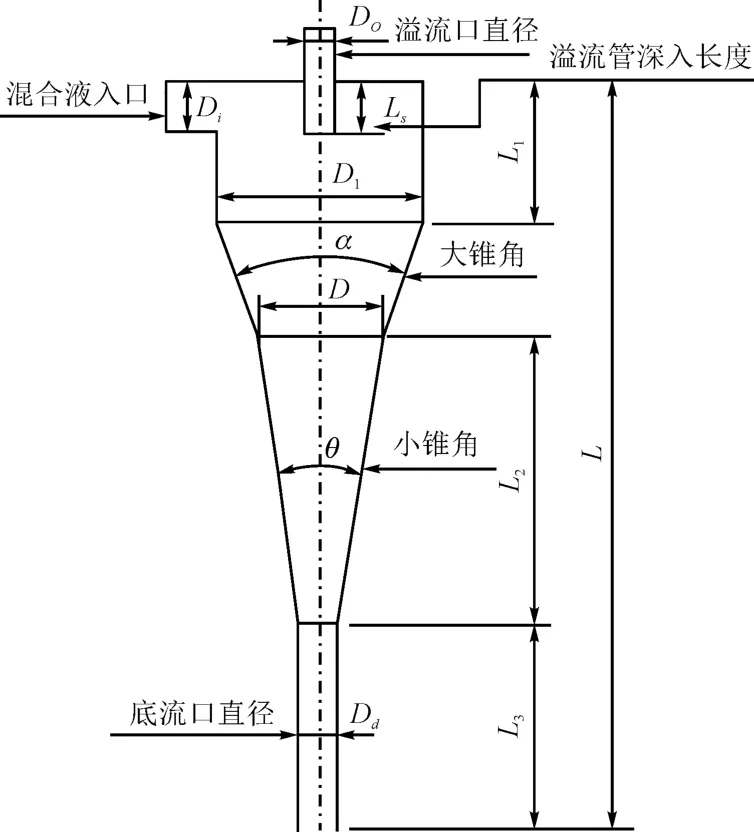

与常规水处理工艺相比,水力旋流技术使用离心力和密度差;与普通的单锥型相比,双锥型结构内油相的停留时间更长,分离效率高达90%以上。通过阅读大量文献发现,溢流口直径大小可影响分离时间、大锥角角度的变化,对切向速度有一定影响;溢流管深入长度的变化可导致循环流的程度。因此,该文对含油污水预处理进行研究,在已有模型基础上,利用计算流体动力学软件,在保证压降的同时以除油效率为指标,阶梯式优化出一款适应于油田含油污水预处理的双锥型水力旋流分离器,如图1所示。

图1 双锥型水力旋流分离器Fig.1 Double-cone hydrocyclone separator

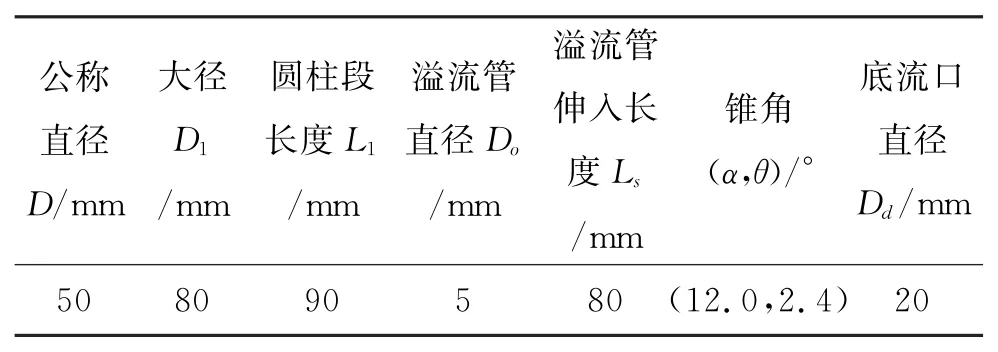

文中采用现场传统双锥型结构,进料方式为单侧切向入口,初始尺寸如图2所示,结构主体段由圆柱段、大锥段、小锥段3部分组成[8],模型参数按照M.T.Thew等人的主要尺寸比例关系设计[9],公称直径选取标准尺寸D=50 mm,其余参数几何尺寸比例为D1/D=1.6,D d/D=0.4,Do/D≤0.14,L1/D=1.8。各部分参数如表1所示。

表1 油水分离旋流器的初始尺寸Table 1 Initial dimensions of oil-water separation cyclone

图2 初始尺寸模型图Fig.2 Initial size model

除油效率即油相出口与入口处的油相质量流量之比,底流压降由进出口压差计算而得。除油效率和压力降是评价装置的重要指标,在处理能力相同及压降相似的情况下,除油效率越大越好。经过模拟计算,初始结构的除油效率为92.86%,压力降为54 420.5 Pa。通过探究上述3个主要参数对分离性能和内流场的影响,可为最优结构参数的选择提供依据,提高其分离效率。

1.2 计算流体动力学模拟及相关计算

在相关油田取样后测得相应的物性参数,设置入口为油水充分混合液进行模拟,根据现场使用的双锥型旋流分离器实际运行情况,设置初始条件下的模拟边界条件及数值模型工况:根据预处理型旋流分离器含水量60%~98%的指标,水相体积分数设置为82.5%,油相占比为17.5%;为了使油水混合液在入口处充分混合,通过现场试验测得入口速度为10 m/s。

将水相设为连续相介质,为了计算出口压力进而得到整个流域的压力场,入口边界设定为速度入口,出口设置为Outflow(自由出口);壁面边界按照无滑移设定[10];计算精度设置为1×10-6;多相流模型选取Mixture模型[11],该模型针对多相流的计算稳定性良好,且计算量相对较小。

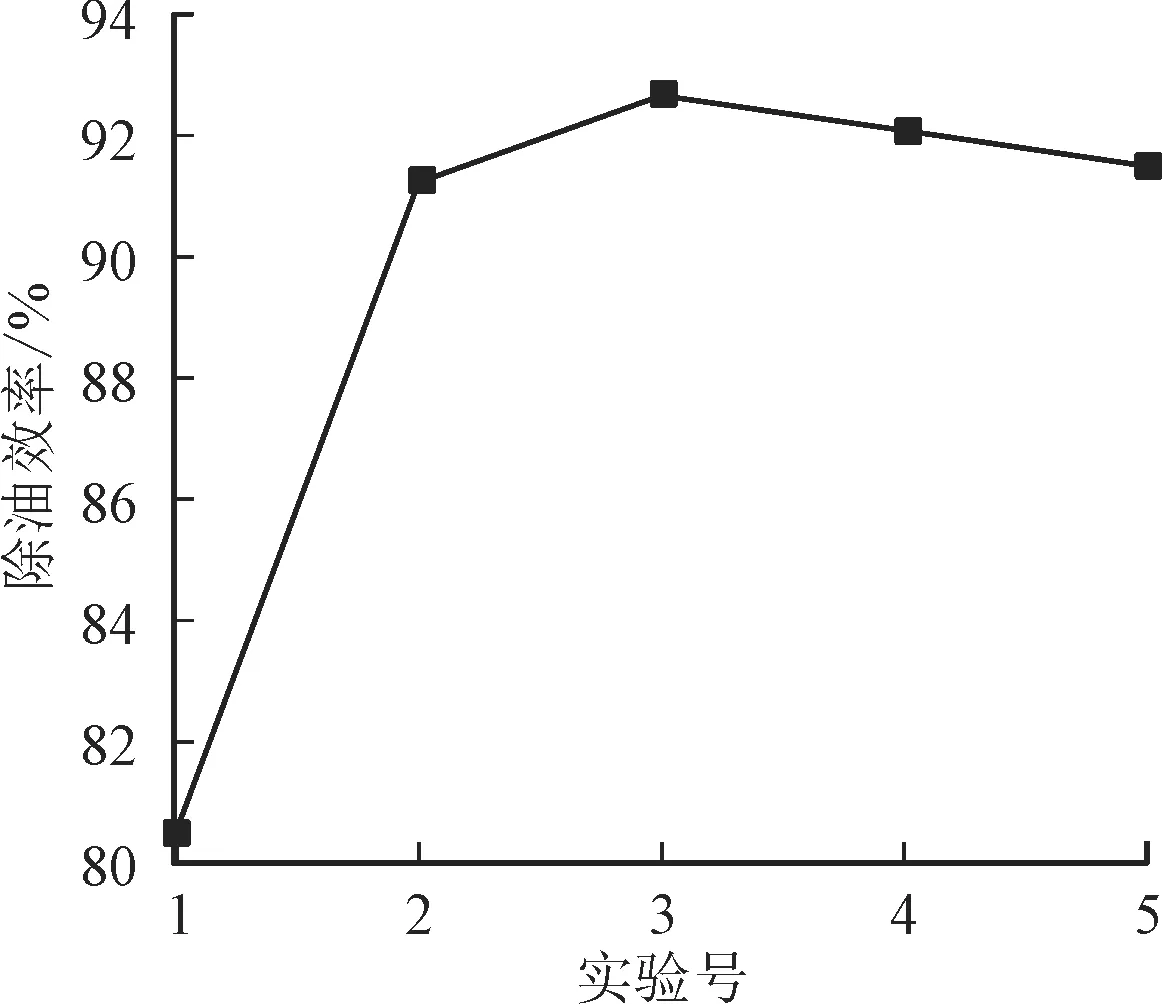

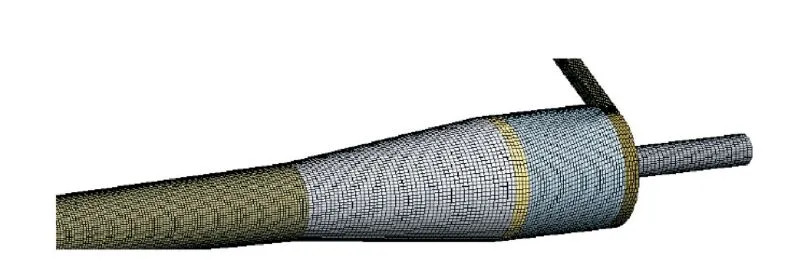

网格数量会影响计算时间和计算精度。选用除油效率做为参照将网格划分为5个数量进行无关性检验,得到满足计算稳定性要求的网格数量。由图3可以看出,除油效率在实验3时分离效果最佳,此时网格数量在65万左右,网格划分如图4所示。

图3 网格无关性检验Fig.3 Grid independence test

图4 网格划分图Fig.4 Meshing diagram

2 模拟结果分析

2.1 溢流口直径Do的影响

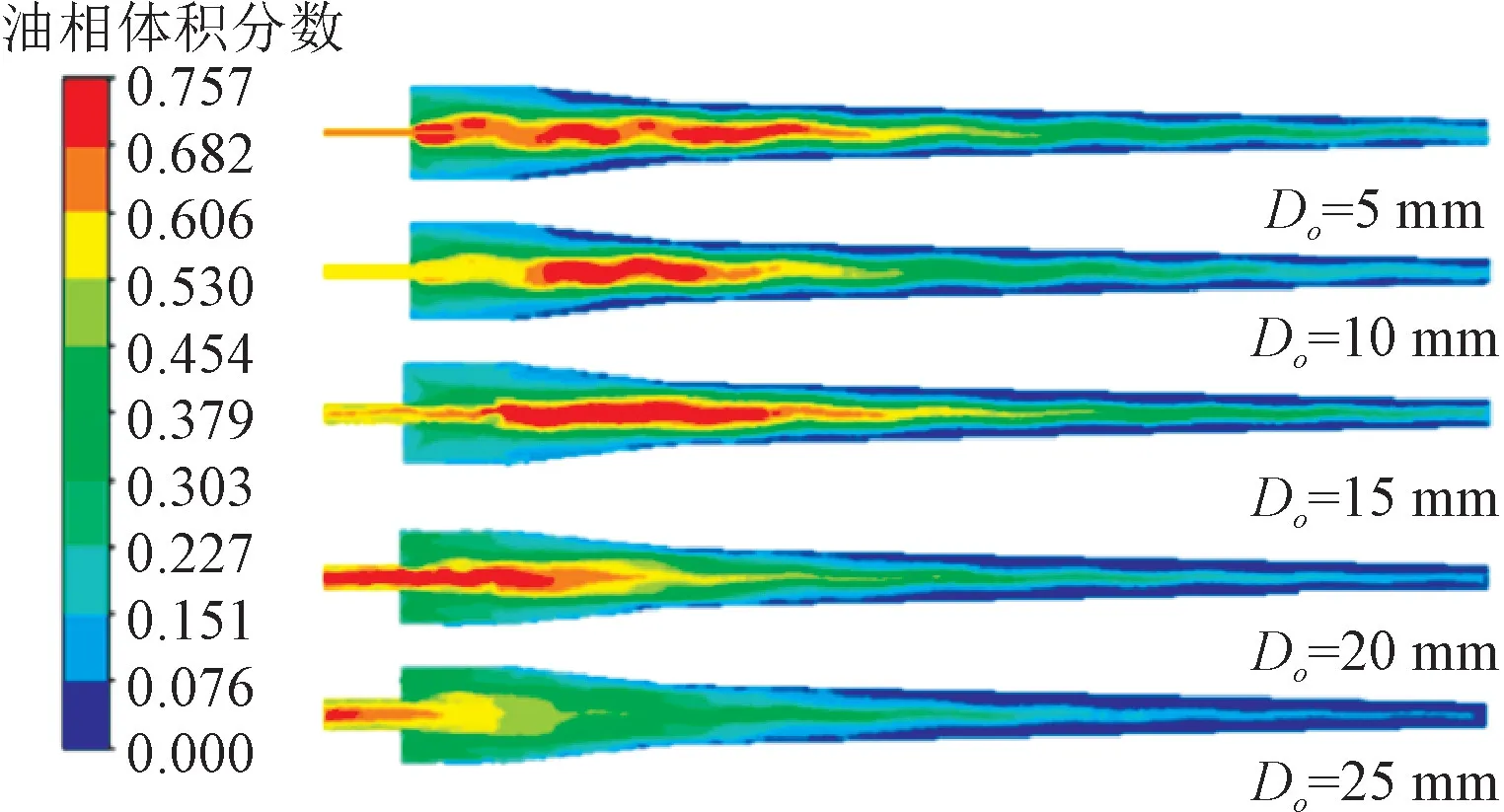

在其他参数保持不变的情况下,分别改变溢流口直径D o为5 mm,10 mm,15 mm,20 mm和25 mm,通过对不同参数进行建模、数值模拟,对比探讨其对内流场的影响。

由图5可见,油相浓度在不同的溢流口直径下在腔体内产生不同程度的分布,其形态基本一致,在溢流口直径为5~15 mm处油核形态明显,由于溢流口过小导致油相聚集在大椎段,且蔓延至底流口处。当溢流口直径增加至25 mm时,出口处的油相浓度明显升高。

图5 不同溢流口纵截面的油相体积分数分布云图Fig.5 Diagrams of oil volume fraction distribution in different cross-sections of overflow ports

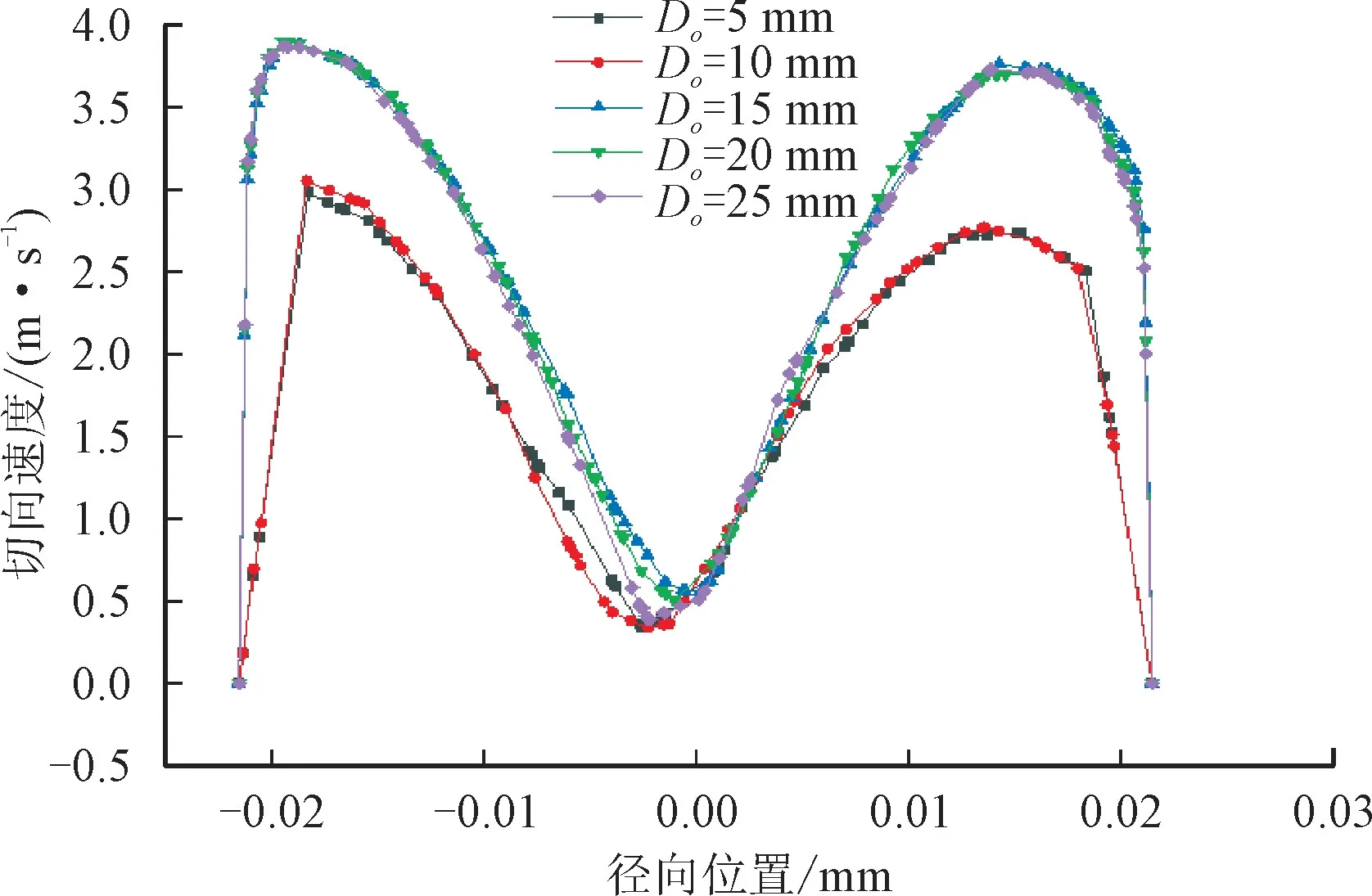

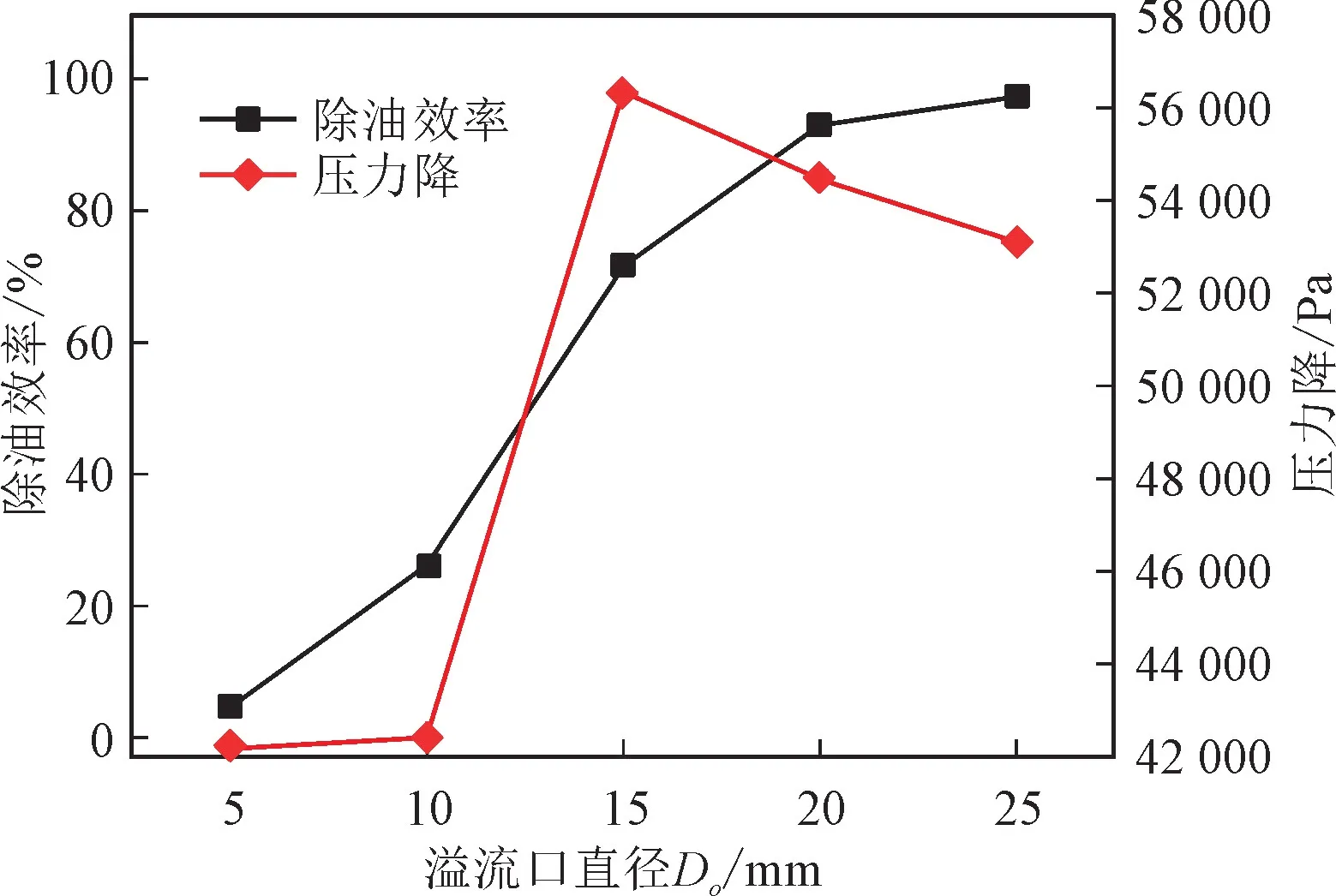

取圆柱段与大椎段连接处Z1的切向速度进行分析比对,由图6和图7可知切向速度分布趋势一致,切向速度在D o增加时出现明显的增加,证明D o过小使得其内部油水分离的程度较小,内部湍流紊乱,存在循环流。适当增大溢流口面积可以有效提高分离效率,但是压力降也随之先增大后减小,且在Do=15 mm处出现峰值;当溢流口直径增加到25 mm时可将除油效率提高到94%以上,此时压降较小,为53 082.57 Pa。

图6 截面Z 1处切向速度Fig.6 Tangential velocity at section Z 1

图7 除油效率和压力降变化曲线Fig.7 Oil removal efficiency and pressure drop curve

2.2 溢流管深入长度Ls的影响

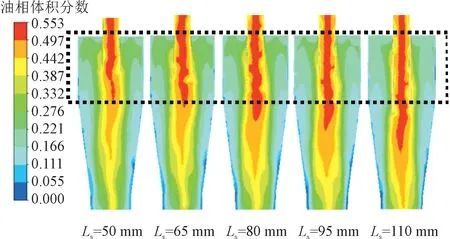

旋流分离溢流管插入深度过短会在容器顶部及壁面上产生短路流,插入深度过长又会增加旋流器的循环流程度,使能量损耗。图8选取了5种不同的插入长度分析纵截面的油相分布云图。

图8 不同溢流管深入长度下纵截面的油相分布云图Fig.8 Oil volume fraction diagrams in longitudinal section of different overflow pipe depths

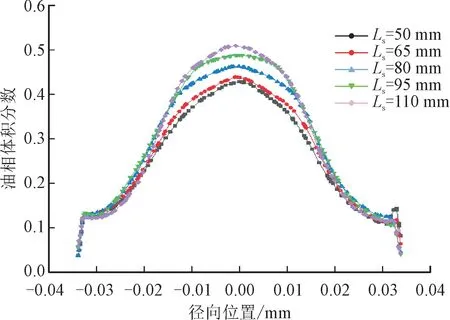

由图9的变化曲线可见,L s长度的增加会使顶部两侧的短路流明显减弱。在同一位置处,壁面处的油相含量几乎为0,油核聚集在轴心处,随着溢流管深入长度的增加油相含量不断升高[15]。截面处的油相含量在Ls=110 mm时达到最大值。

图9 截面Z 1处油相体积分数变化曲线Fig.9 Oil volume fraction change curve at section Z 1

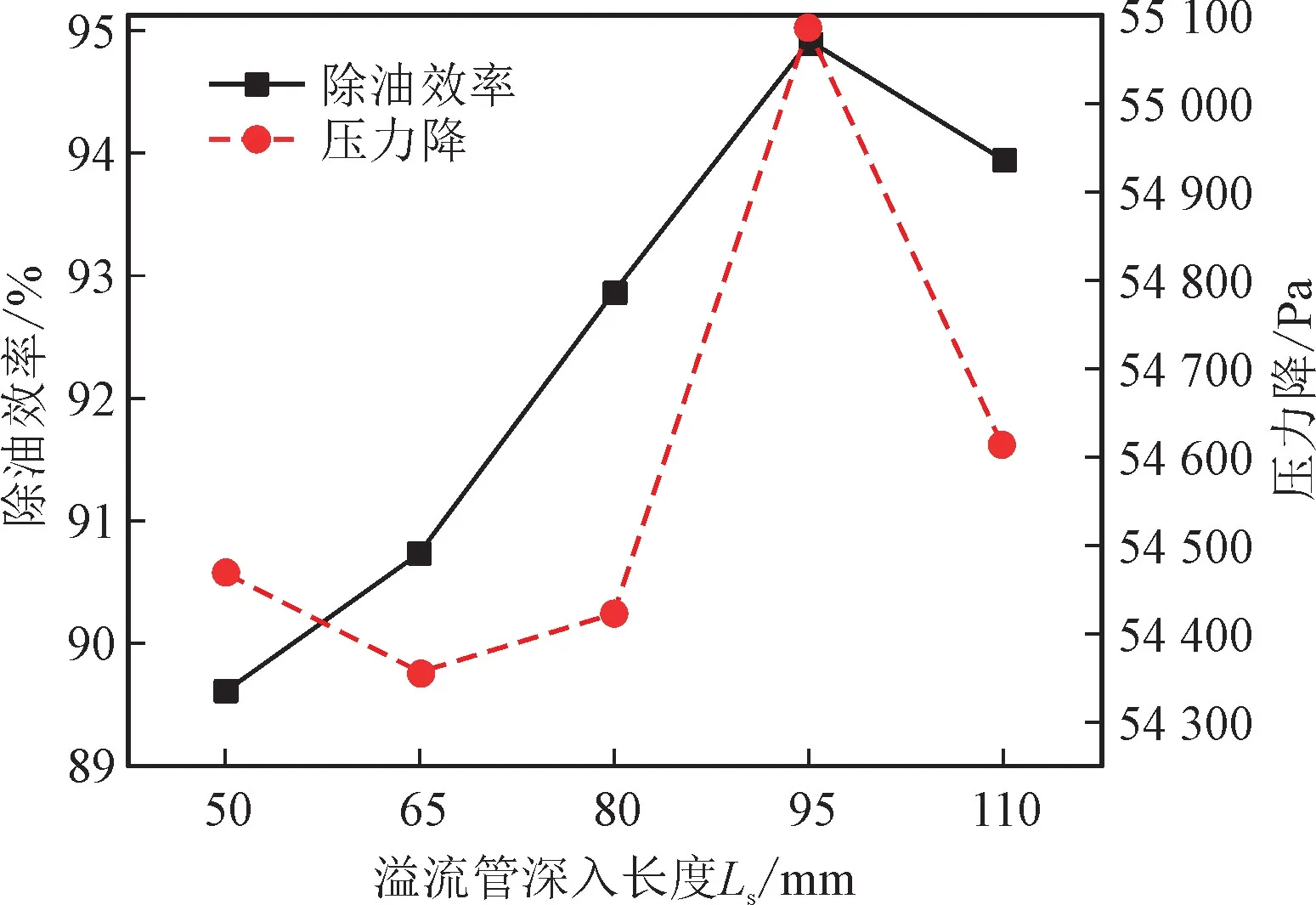

由图10变化曲线可见,除油效率随着插入长度的增加呈现出先增后减的趋势,Ls的增加确实会对分离效果产生提高作用,Ls=95 mm分离效率最高。Ls对压降的影响也尤为显著,总体态势上呈现出压降增大,证明Ls的增加确实会使内部扰流严重,能量损耗增加。

图10 除油效率和压力降变化曲线Fig.10 Oil removal efficiency and pressure drop curve

2.3 大锥段角度α的影响

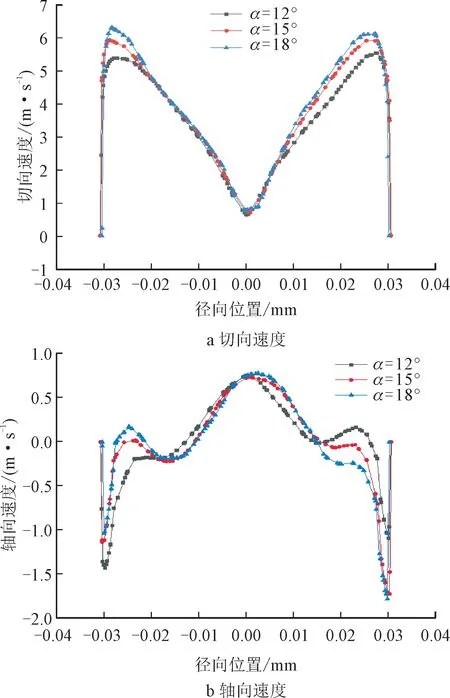

双锥型水力旋流器的大锥段起到了很好的预分离作用,流体在大锥段内部的加速度持续增加[16]。选取α为12°,15°,18°三种不同的角度进行模拟,选取两锥段交接处为截面Z2,图11为截面Z2处分速度随大锥角度的变化曲线。由图11a可见,切向速度近似呈现自由涡-强制涡的组合涡[10]特征,内外旋流分布明显,切向速度在中心轴两侧数值最小,内旋区域的降低梯度相同[17]。图11b的轴向速度分布反映了流体在2个出口间的流动情况,轴心处的明显的波峰是流体做内旋运动在向溢流口处运动。

图11 截面Z 2处分速度随大锥角度的变化曲线Fig.11 Variation of the velocity of section Z 2 with the angle of the large cone

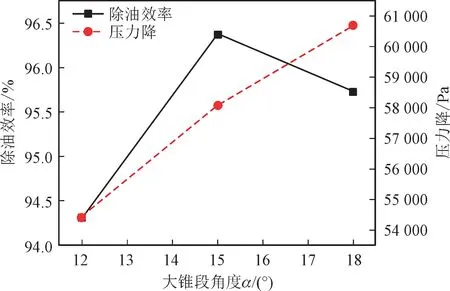

图12为旋流分离器除油效率和压力降随大锥角度的变化曲线,大锥角的增大使得压力降处于持续增加的状态,除油效率也得到了相应的提高。根据模拟结果来看,在整体对流场稳定性干扰较小的时候,适当增加大锥段的角度可以提高分离效率。

图12 旋流分离器除油效率和压力降随大锥角度的变化曲线Fig.12 Variation curve of oil removal efficiency and pressure drop of cyclone separator with large cone angle

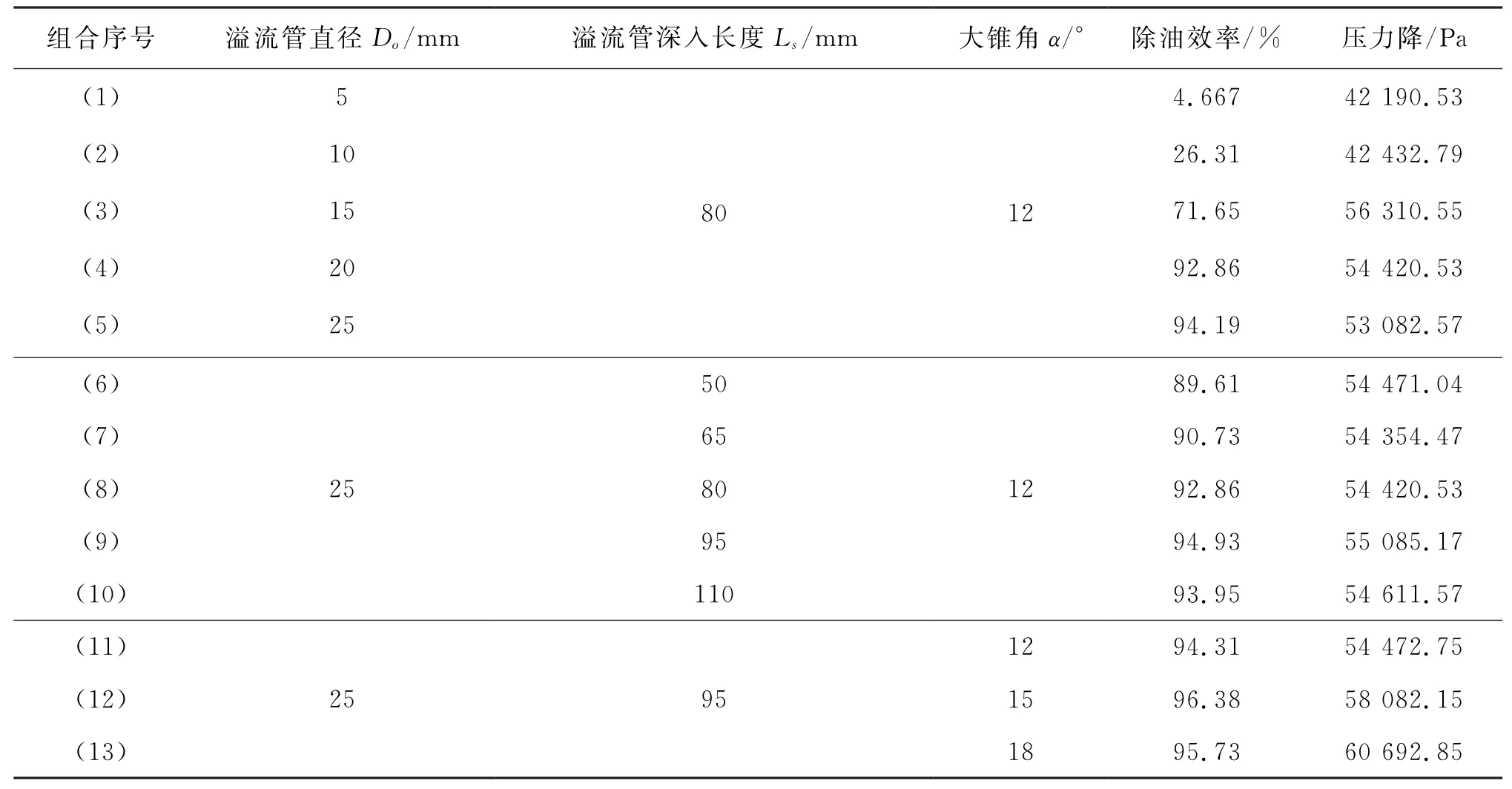

2.4 结构优选

表2给出了双锥型油水两相旋流分离器的结构参数。通过对3组参数共13组数据进行模拟,在固定部分结构的条件下,通过递进筛选的方式,以除油率为指标,结合压降优选出双锥型油水两相旋流分离器的最优结构为溢流口直径Do=25 mm,溢流管深入长度Ls=110 mm,大锥角α=15°,油相的分离效率提高至96%以上。

表2 双锥型油水两相旋流分离器的结构参数Table 2 Structural parameters of a double-cone oil-water two-phase cyclone separator

3 结论

通过对3种结构参数的数值模拟优化,得出以下结论:

1)溢流口直径的变化在Z1截面上的速度分布趋势基本一致,增大溢流口直径对切向速度影响较大,使得分离效果明显但压降呈现先增后减的趋势。

2)随着溢流管深入长度的增加,腔体顶部两侧短路流明显,Z1截面处油相体积分布也随深入长度变化而增加。压降在深入长度增加时明显升高证明深入长度会使内部扰流严重,能量损耗增加。

3)大锥角变化对切向速度的影响呈现递增趋势,分布规律呈现M型;大锥角度的增大会使压力降持续增加,内部流场变化明显。

4)通过对旋流分离器的3个参数变化进行模拟分析,根据递进分析的结果可优选出最优结构参数组合:溢流口直径D o=25 mm,溢流管深入长度L s=110 mm,大锥角α=15°,油相的分离效率提高至96%以上。